Pesawat ultrasonik di masa depan dapat secara signifikan mengurangi waktu penerbangan lintas benua: dari Moskow ke New York akan memungkinkan untuk terbang dalam tiga jam, tetapi salah satu masalah paling penting dalam pengembangan mereka adalah perlindungan komponen penting, seperti ujung sayap (leading edge) dan fairing kepala (hidung). ) dan ruang bakar mesin jet. Pada kecepatan 5 atau lebih Machs, mereka mengalami oksidasi kuat dan suhu ekstrem, yang mencapai 2000-3000 ° C (nomor Mach sesuai dengan kecepatan suara: misalnya, pada ketinggian 11 km itu adalah 295 m / s atau 1062 km / jam).

Dalam beberapa tahun terakhir, telah ada pekerjaan aktif pada pembuatan pelapis keramik, tetapi yang terbaik dari mereka hanya mampu bertahan pada suhu yang relatif rendah yaitu 1200-1500 ° C, setelah itu beberapa elemen menguap dari bahan pelapis sebagai akibat dari

ablasi , yaitu, struktur pelapisan dilanggar. Sekarang sekelompok ilmuwan dari

Royce Institute di University of Manchester (Inggris Raya) dan Central Southern University (China) telah

mengembangkan bahan baru dengan karakteristik yang ditingkatkan yang dapat menahan suhu hingga 3000 ° C tanpa perubahan struktural. Ini adalah lapisan keramik Zr

0,8 Ti

0,2 C

0,74 B

0,26 , yang diterapkan pada matriks karbon-karbon komposit C / C menggunakan infiltrasi dan sementasi leleh reaktif.

Dalam karakteristiknya, lapisan baru secara signifikan melampaui keramik suhu tinggi terbaik (keramik suhu sangat tinggi, UHTC), belum lagi sampel masa lalu. Misalnya, bagian bawah dan lateral permukaan badan pesawat Buran ditutupi dengan ubin keramik TZMK-10 dan TZMK-25 dengan suhu operasi hingga 1.250 ° C. Rekan Amerika Li-900 dan Li-2200 memiliki karakteristik yang kira-kira sama. Pelapisan keramik Zr

0,8 Ti

0,2 C

0,74 B

0,26 pada komposit karbon-karbon tahan 3000 ° C. Ini adalah urutan besarnya lebih baik daripada zirkonium karbida (ZrC), yang saat ini secara tradisional digunakan untuk alat pemotong pelapis.

Sebagai contoh, grafik di bawah ini menunjukkan ketahanan ablasi (MAR dan LAR) dari berbagai bahan tahan panas yang digunakan saat ini di industri, penerbangan, dan astronotika. Pengujian dilakukan dalam mesin untuk pemotongan asetilena-oksigen. Seperti yang Anda lihat, Zr

0,8 Ti

0,2 C

0,74 B

0,26 (tanda bulat di bidang hijau) secara dramatis melampaui semua bahan lain dalam pengujian durasi yang berbeda dan pada suhu yang berbeda. MAR berarti tingkat ablasi massa, yaitu tingkat penguapan bahan pelapis. LAR (laju ablasi linier) berarti tingkat ablasi linier dan sesuai dengan stabilitas spasial material. Misalnya, ZrC pada suhu 2500 ° C kehilangan 1,10 mg massa per sentimeter persegi per detik, dan Zr

0,8 Ti

0,2 C

0,74 B

0,26 - hanya 0,14 mg.

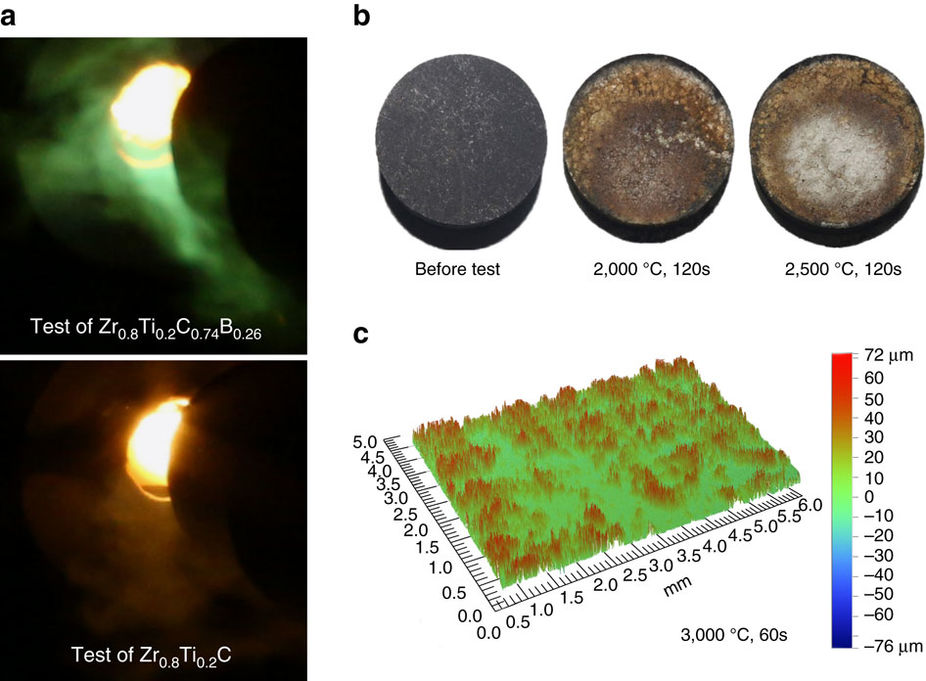

Dalam uji 2000-2500 ° C lainnya, bahan tersebut menunjukkan penurunan atau penurunan berat badan hampir-nol (karena oksidasi), yang berarti ketahanan panas yang sangat baik dan ablasi yang diabaikan dalam aliran gas panas.

Foto-foto menunjukkan permukaan abu-abu gelap dari bahan sebelum pengujian, serta permukaan setelah pengujian dua menit pada 2000 ° C dan 2500 ° C. Di tengah sampel yang tepat adalah area di mana suhu nyala api mencapai 3000 ° C. Ada jejak ablasi dan tonjolan yang tingginya kurang dari 72 mikron karena penguapan oksida dengan titik leleh rendah, tetapi tidak ada lubang dan lubang di permukaan akibat ablasi.

Bahan ini dikembangkan di Inggris, dan diproduksi di Institut Metalurgi Serbuk Universitas Pusat Selatan Cina. Para peneliti menekankan bahwa penggunaan proses teknologi dengan infiltrasi lebur reaktif secara dramatis mengurangi waktu yang dibutuhkan untuk pembuatan. Inovasi penting kedua adalah aplikasi komposit karbon-karbon pada matriks, yang secara signifikan meningkatkan ketahanan panas keramik.

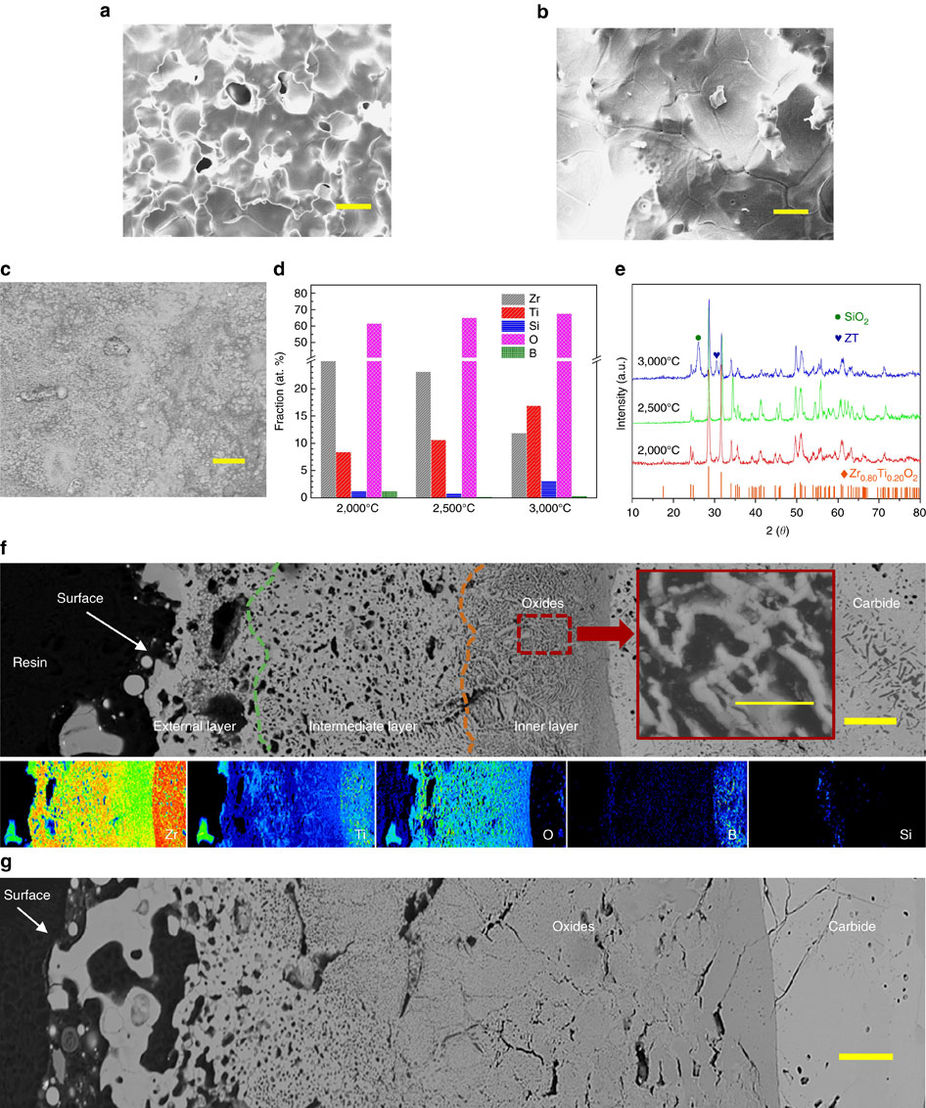

Struktur kimia keramik tahan panas itu sendiri berperan sebagai mekanisme perlindungan. Pada suhu 2000 ° C, Zr

0,8 Ti

0,2 C

0,74 B

0,26 dan bahan SiC dioksidasi dan dikonversi menjadi Zr

0,80 T

0,20 O

2 , B

2 O

3 dan SiO

2 , masing-masing. Zr

0,80 Ti

0,20 O

2 sebagian meleleh dan membentuk lapisan yang relatif padat, dan oksida dengan titik leleh rendah SiO

2 dan B

2 O

3 menguap melalui "saluran evakuasi", lubang (lihat ilustrasi di bawah). Pada suhu lebih tinggi 2500 ° C, kristal Zr

0,80 Ti

0,20 O

2 melebur ke dalam formasi yang lebih besar, menutup lubang (Gambar

b di bawah). Pada suhu 3000 ° C, lapisan luar yang hampir sangat padat terbentuk, terutama terdiri dari Zr

0,80 Ti

0,20 O

2 , zirconium titanate dan SiO

2 (Gambar

c ,

e di bawah).

Perlindungan ablasi baru dapat menemukan aplikasi tidak hanya di pesawat militer dan sipil supersonik, tetapi juga di pesawat ruang angkasa, mengembalikan modul ruang angkasa, roket, roket, mesin pesawat terbang, dll. Tentu saja, itu dapat digunakan untuk menutupi permukaan kerja di bor, pabrik dan alat lain yang terpapar suhu tinggi - untuk kekuatan dan daya tahan produk.

Artikel ilmiah "Ablasi tahan karbida Zr

0,8 Ti

0,2 C

0,74 B

0,26 untuk lingkungan pengoksidasi hingga 3.000 ° C"

diterbitkan pada 14 Juni 2017 dalam jurnal

Nature Communications (doi: 10.1038 / ncomms15836).