Mendorong batas desain dengan produksi logam aditif ...

Diposting oleh Terry Wohlers dan Ian Campbell

11 Maret 2016

Kebebasan besar dalam desain secara universal diakui sebagai keuntungan utama ketika menggunakan teknologi aditif (AT) dalam produksi bagian fungsional akhir. Mengurangi kebutuhan peralatan dan kemampuan untuk lebih bebas membangun dan menghilangkan material berarti bahwa bagian-bagian yang dibuat dapat memiliki struktur geometris yang lebih kompleks daripada ketika mereka diproduksi menggunakan proses konvensional, yang pada gilirannya sangat kompleks secara teknologi. Teknologi aditif dapat digunakan dengan berbagai cara untuk meningkatkan nilai lebih dari produk.

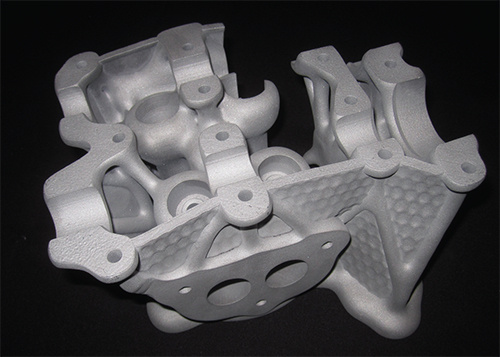

Nilai surplus tambahan dapat diperoleh dengan mengurangi biaya siklus hidup, meningkatkan daya tarik estetika produk, meningkatkan kegunaan dan meningkatkan efisiensi *. Contoh mengesankan peningkatan efisiensi menggunakan teknologi fusi lapis demi lapis bubuk aluminium: kepala silinder otomotif secara aditif diproduksi oleh perusahaan Jerman FIT (Gbr. 1) Kepala silinder ICE harus memberikan minimalisasi gesekan untuk mengoptimalkan aliran gas yang masuk dan keluar, gerakan cairan pendingin dan peredam getaran. Dan menjadi elemen yang sangat sarat dengan semua hal di atas harus memiliki kekuatan tinggi.

FIT ditugaskan mengembangkan versi kepala silinder yang lebih baik dari mobil balap yang akan memenuhi persyaratan kinerja dan lebih ringan. Teks berikut menggambarkan bagaimana merancang untuk AT memaksimalkan kebebasan geometrik dan meningkatkan efisiensi bagian yang sedang dibuat.

- Selanjutnya, efisiensi dipahami berarti keefektifan struktur, yaitu kemampuan bagian untuk melakukan fungsi yang ditentukan dengan parameter yang ditentukan, dengan paling sedikit: berat, konsumsi material, biaya produksi, dll.

Fig. 1— Kepala silinder yang dioptimalkan (foto dari FIT)

Fitur desain

Keuntungan utama dari kepala silinder "dicetak" adalah optimalisasi aliran gas. Bentuk ruang bakar, jalur masuk dan pembuangan dapat dioptimalkan dengan simulasi aliran komputer. Dengan menggunakan simulasi komputer seperti itu, fluks dapat dioptimalkan untuk menghilangkan panas berlebih dari ruang bakar dan jalur pembuangan.

Penting untuk dicatat bahwa kebutuhan untuk membuat kompromi ketika mengoptimalkan produk yang dirancang jauh lebih rendah untuk pembuatan aditif dibandingkan dengan pengecoran, yang membutuhkan sudut datar dari bagian cetakan. Teknologi aditif mengoptimalkan sirkulasi cairan pendingin, yang merupakan keunggulan utama dibandingkan casting. Menggunakan AT, jaket air dan saluran untuk pendingin dapat berisi bingkai kisi struktur yang kompleks (Gbr. 2). Ini memungkinkan Anda untuk meningkatkan luas permukaan dan dengan demikian meningkatkan perpindahan panas dari mesin pembakaran internal ke pendingin. Dalam kasus kepala silinder, luas permukaan meningkat dari 825 cm2 menjadi 10225 cm2. Tergantung pada struktur kisi tertentu, itu juga dapat membuat aliran turbulen - aspek lain dari peningkatan pendinginan. Ini dapat memberikan keuntungan tambahan saat menggunakan pompa air yang kurang kuat, yang akan mengurangi kehilangan daya engine.

Teknologi aditif juga membantu FIT mengoptimalkan berat kepala silindernya. Insinyur membuat bagian utama kepala dengan meningkatkan ketebalan material di sekitar volume utama. Bahan tambahan menambah kekuatan pada bagian dan memungkinkan untuk meredam getaran dengan lebih baik. Distribusi bahan ditentukan dengan mengoptimalkan topologi dan rasio kekuatan dan berat kepala. Akibatnya, indikator fungsional yang diperlukan diperoleh dengan menggunakan jumlah minimum bahan. Berkat optimasi topologi, berat kepala berkurang dari 5 kg menjadi 1,8 kg.

Meskipun desain kepala silinder merupakan pencapaian teknik yang mengesankan, tingkat kerumitan desain ini tidak mudah atau cepat. Sebagian besar keberhasilan terletak pada kemampuan perangkat lunak - Struktur Ruang Selektif dari netfabb GmBH, yang digunakan untuk mengembangkan bentuk organik dan struktur kisi.

Pemodelan aliran berbantuan komputer, optimisasi topologi, dan perangkat lunak kisi bisa mahal dan sulit digunakan. Mereka membutuhkan investasi yang signifikan dalam pelatihan, ditambah dengan biaya "fase percobaan dan kesalahan", sering kali tidak dapat diakses oleh perusahaan kecil.

Fig. 2 - Kepala silinder mesin dengan struktur kisi internal (foto dari FIT)

Tantangan desain

ATS memang menawarkan kemampuan desain yang menarik, tetapi juga menciptakan tantangan unik. Formulir yang dioptimalkan secara matematis yang dibuat oleh perangkat lunak tidak selalu dapat diimplementasikan. Misalnya, penting untuk mengetahui ketebalan dinding sekecil mungkin atau lubang terkecil yang dapat dimainkan menggunakan AT. Selain itu, elemen yang menonjol harus didukung oleh struktur tambahan selama proses aditif; dukungan harus kemudian dihapus, yang penting untuk dipertimbangkan.

Tekanan suhu juga merupakan masalah lain, terutama dalam proses fusi lapis demi lapis logam serbuk. Di sini, tekanan termal dapat menyebabkan deformasi bagian ketika dipisahkan dari permukaan struktur.

Untuk mengurangi deformasi, desainer sering menambahkan struktur pendukung tambahan untuk menahan bagian-bagian dan elemen-elemennya pada permukaan struktur. Namun, menambahkan terlalu banyak dari struktur ini menciptakan pekerjaan tambahan untuk menghapusnya; terlalu sedikit dukungan mengakibatkan deformasi torsional. Desain yang optimal sering membutuhkan kompromi antara kenyataan dan bentuk-bentuk yang optimal secara teoritis, meskipun tingkat kompromi ini biasanya jauh lebih sedikit daripada proses manufaktur konvensional seperti pengecoran logam.

Penghapusan bubuk adalah masalah penting lainnya. Dalam kasus kepala silinder yang dijelaskan di atas, bubuk dapat mengisi semua rongga dan lubang internal. Saat melepaskan bagian-bagian dari ruang pembuatan, teknisi harus menghilangkan semua bubuk berlebih ini. Oleh karena itu, perancang harus menyertakan lubang drainase dan jalur keluar dalam desain yang akan mencegah bubuk menjadi "tersangkut" di dalam bagian. Ini membutuhkan desain yang hati-hati dari ukuran dan lokasi lubang dan jalur, dan kemudian menambahkannya ke model CAD. Seringkali, lubang ini selanjutnya harus diperbaiki, yang membutuhkan waktu dan biaya meningkat.

Sebagian besar desainer dan insinyur belum menerima pendidikan formal dan praktik desain untuk ATS. Akibatnya, sebagian besar perusahaan yang mempertimbangkan AT untuk keperluan industri dihadapkan pada hal ini untuk pertama kalinya. Dan meskipun beberapa perusahaan secara spontan menyebarkan pengetahuan mereka di antara sekelompok kecil “perintis” di perusahaan mereka, biasanya “perintis” ini adalah sumber daya yang terbatas. Akibatnya: permintaan akan pendidikan dan pelatihan desain untuk AT melebihi pasokan.

Pelatihan dalam industri dirgantara

Untuk memenuhi kebutuhan pendidikan di satu segmen industri kedirgantaraan, Wohlers Associates melakukan dua kelas desain resmi untuk AT, untuk NASA Marshall Space Flight Center. Kelas empat hari berfokus pada pelatihan praktis menggunakan metode desain canggih, termasuk bagian pengerasan, mengoptimalkan topologi dan struktur kisi dan mesh. Kelas kedua, tiga hari, terutama berfokus pada pembuatan aditif dari logam.

Manufaktur tambahan menawarkan banyak peluang untuk meningkatkan efisiensi dan bobot struktur. Dengan menggunakan alat dan metode perangkat lunak khusus, desainer dapat mencapai peningkatan yang signifikan dibandingkan metode produksi konvensional. Karena kebebasan desain jauh lebih tinggi dengan AT daripada dengan proses konvensional, kami percaya bahwa AT akan menemukan aplikasi yang lebih luas untuk pengembangan jenis suku cadang dan produk yang sepenuhnya baru, termasuk bagian-bagian mesin mobil, yang sebagian besar akan melampaui pendahulunya.