Pengelasan adalah proses yang memakan waktu dan berbahaya, sehingga perusahaan besar mulai memperkenalkan sistem robot di pabrik mereka, menolak tenaga kerja manual. Misalnya, DiKom dan Lenmontazh bertindak, menggantikan tukang las manusia dengan robot Kawasaki.

Kawasaki Robotics adalah perusahaan robot Jepang yang memproduksi dan memasok robot industri. Lebih dari 100 ribu robot dipasang di berbagai kompleks produksi di Eropa, Asia, Amerika, Afrika, Rusia, dan Timur Tengah.Menurut Carsten Stumpf, manajer umum pemasaran dan penjualan di Kawasaki Robotics Europe,

lebih baik untuk mempercayakan pekerjaan sederhana

pada robot , dan orang tersebut harus kreatif.

“Kami percaya bahwa robot harus hidup berdampingan dengan manusia. Area yang paling menjanjikan dalam robotika, seperti bagi saya, adalah pembuatan robot dengan pembelajaran yang mudah, ”kata Karsten.

Semprotkan robot dan proyek internasional ITER

Tujuan: untuk menyemprot lapisan tembaga pada permukaan kontak datar ban aluminium untuk proyek internasional ITER (International Thermonuclear Experimental Reactor).

Kontraktor: perusahaan inovatif "Acton" yang ditugaskan oleh Research Institute of Electrophysical Equipment D.V. Efremova.

Cara ini dilakukan: Acton membangun kompleks robot yang terdiri dari pengontrol Aries, ruang penyemprotan, robot Kawasaki RS006L, dan pengontrol Kawasaki E01.

Robot itu sendiri adalah "lengan" mekanis, yang ujungnya dipasang penyemprot dinamis gas. Ini memiliki 6 derajat kebebasan, panjangnya 1,6 m, memiliki kapasitas muat 6 kg, dan berat perangkat itu sendiri adalah 150 kg.

Kawasaki E01 adalah pengontrol universal baru yang dengannya robot dikendalikan dan diprogram.

Detail Proyek“Mesin tidak mengkonsumsi banyak energi dibandingkan dengan peralatan las atau peralatan penyemprotan. Konsumsi puncak RS006L adalah 5,6 kVA pada saat start-up: robot dihidupkan, dan kapasitor di controller mulai mengisi daya. Di masa depan, ia bekerja dalam mode yang lebih "tenang" dari sudut pandang konsumsi energi, "jelas Roman Timofeev, perwakilan Robowizard , distributor resmi Kawasaki Robotics di Rusia.

ITER adalah proyek internasional untuk membuat reaktor termonuklir eksperimental, yang sedang dilaksanakan di Perancis. Para ilmuwan dari UE, Cina, Korea, AS, Jepang, dan Rusia ambil bagian di dalamnya.

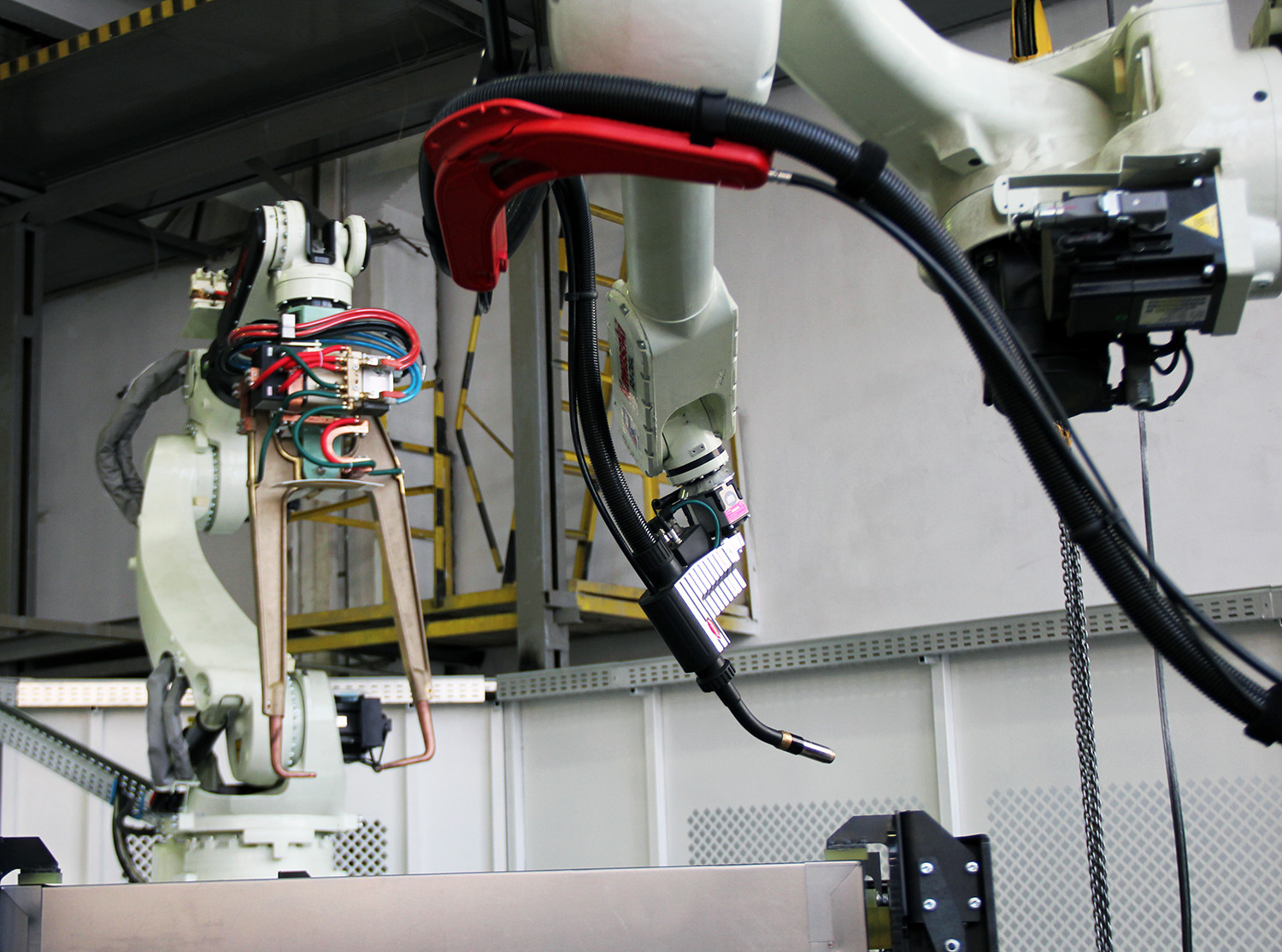

Pembuatan furnitur untuk DiCom

Tujuan: untuk memperluas garis model dudukan alat dan meningkatkan kualitas produk.

Kontraktor: Robot FAM, atas perintah DiCom, adalah produsen furnitur dan rak logam.

Bagaimana ini dilakukan:

Bagaimana ini dilakukan: selama tugas ini, kontak spot dan pengelasan busur digunakan. Kawasaki BX200L melakukan tempat, dan RA006L melakukan busur. Untuk ini, sel robot multi-zona dibangun: di zona pertama, pengaku dilas ke dinding, di kedua, mereka saling berhubungan.

BX200L memiliki 6 derajat kebebasan, tetapi jangkauannya lebih besar - 2,5 m. Robot ini mampu mengangkat hingga 200 kg, dan berat manipulatornya sendiri adalah 930 kg.

Karakteristik teknis RA006L mirip dengan RS006L, satu-satunya perbedaan adalah ketersediaan peralatan khusus untuk mengendalikan proses pengelasan busur.

Terlepas dari kenyataan bahwa pengaku dapat, pada prinsipnya, bergabung menggunakan pengelasan resistansi yang sama, diputuskan untuk menggunakan busur untuk menghindari bentuk yang menyulitkan dan meningkatkan harga komponen itu sendiri.

Tidak seperti tukang las, yang sering memiliki persyaratan kualifikasi tinggi, operator hanya menerima instruksi dalam bekerja dengan RTK. Juga, bekerja dengan

kompleks robot lebih mudah dan lebih aman daripada pengelasan manual.

Menurut perwakilan DiCom, setelah pengenalan kompleks robot, produktivitas meningkat hampir 10 kali lipat.

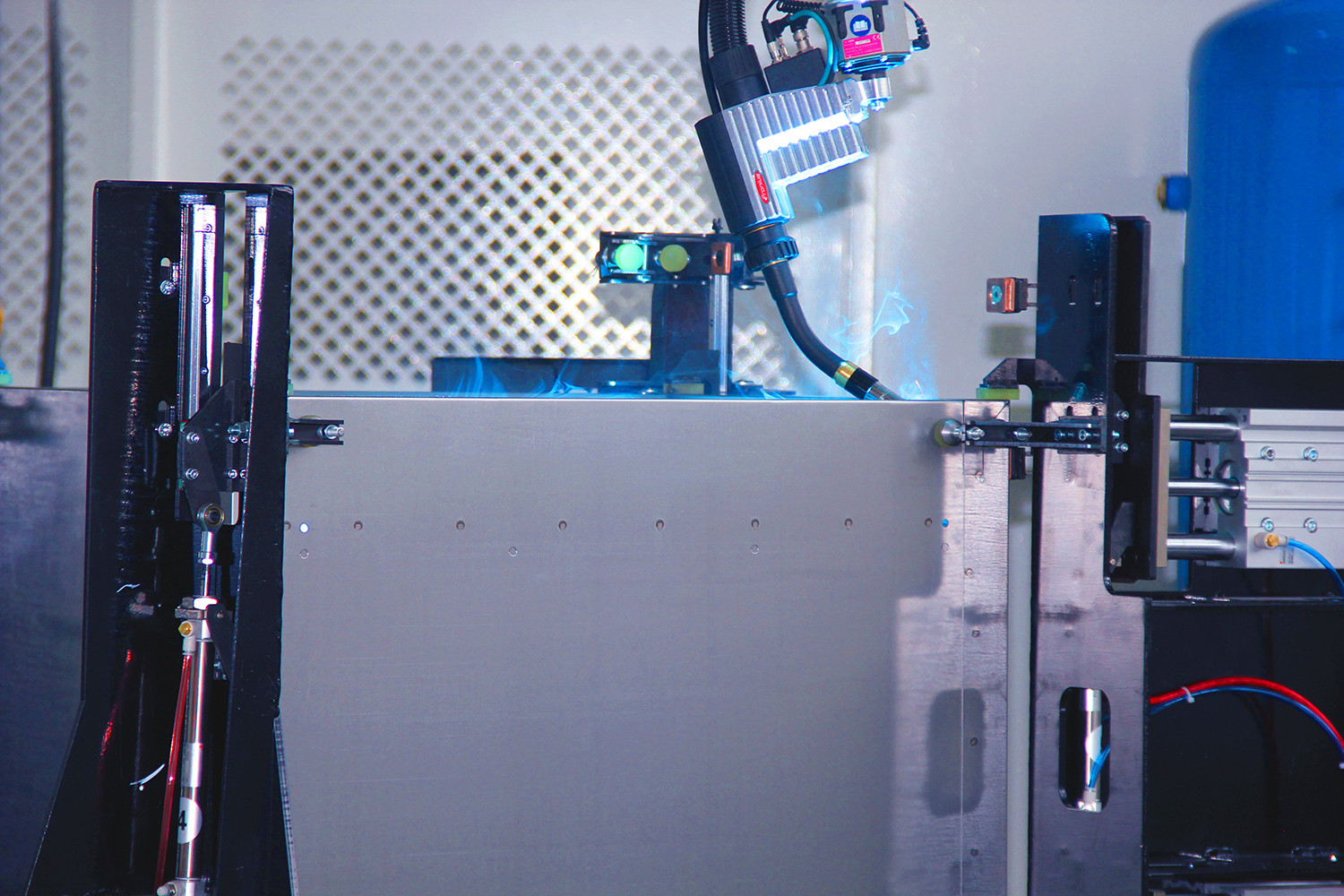

Detail ProyekRobot untuk pembangunan stadion "St. Petersburg"

Tugas: untuk membuat pemotongan 3D spasial kompleks pada pipa berdiameter besar.

Kontraktor: Perusahaan Roboveld atas perintah perusahaan konstruksi Lenmontazh.

Bagaimana ini dilakukan: dalam hal ini, robot diperlukan dalam produksi struktur logam untuk stadion St. Petersburg.

Lenmontage menganggap hampir mustahil untuk menyelesaikan pesanan secara manual - setiap produk harus unik, yang akan memakan terlalu banyak waktu dan sumber daya manusia. Oleh karena itu, mereka memutuskan untuk memperkenalkan pemotongan plasma ke dalam produksi RTK.

“Pemotongan plasma dengan tangan berbeda dengan menggunakan robot karena robot dapat melakukannya dengan lebih tepat, tangannya tidak akan bergetar. Dan yang paling penting: setelah pemotongan robot, jika seluruh teknologi diatur dengan benar, tidak diperlukan pemrosesan lebih lanjut. Dan setelah pembersihan manual, penggilingan tambahan diperlukan, ”jelas R. Timofeev.

Untuk melakukan pekerjaan, Roboweld mengembangkan kompleks otomatis yang terdiri dari robot Kawasaki RA006L, modul linier untuk memindahkan robot, positioner dengan chuck, lunettes, dan peralatan pemotong plasma itu sendiri.

Perangkat lunak yang digunakan untuk mengendalikan robot memungkinkan untuk membuat program kontrol berdasarkan gambar 3D virtual pipa yang ada. Untuk bekerja dengan kompleks, hanya satu operator yang diperlukan per shift, dan insinyur perangkat lunak, yang akan membuat satu tugas untuk RTK per shift, karena kemudahan menguasai perangkat lunak, mengelola tugas mingguannya untuk hari itu. Akibatnya: desain, produksi, dan implementasi pipa unik membutuhkan waktu kurang dari 2 bulan.

Studi kasus lebih lanjut tentang penggunaan robot industri Kawasaki akan dibahas pada konferensi di Robotics Expo. Roman Timofeev dari Robowizard, distributor resmi Kawasaki Robotics di Rusia, akan membicarakannya.