Kami entah bagaimana telah berbagi dengan Anda laporan dari produksi Cina. Ini satu lagi untuk Anda. Di dalamnya kita merenungkan proses sinis pemisahan cahaya. Dan lagi, melalui teknologi China sepenuhnya. Namun, lebih sedikit kata, lebih banyak foto dengan topik produksi pembagi serat optik!

Jika teater dimulai “dengan gantungan”, maka di pabrik mana pun yang menghargai dirinya sendiri, ada pintu gerbang, dengan kata lain, sistem untuk mencegah debu memasuki ruang produksi. Ngomong-ngomong, tidak ada yang melampaui inovasi - Anda berdiri di atas lantai yang lengket dan Anda terpesona oleh udara.

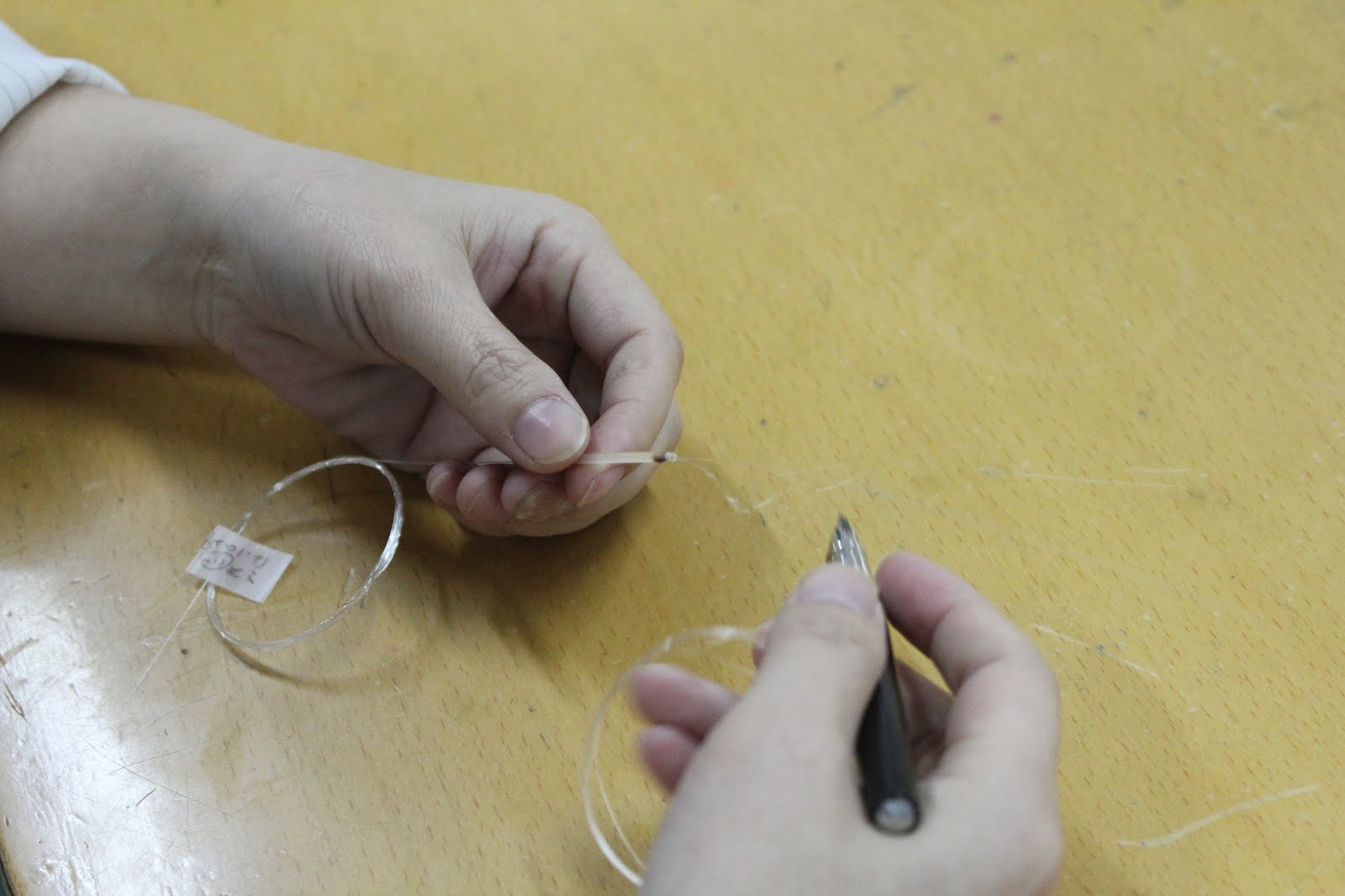

Karyawan sebelumnya bekerja seperti ini:

Saya berharap bahwa seorang gadis dengan rambut rontok dari bawah topi tidak akan dihukum karena melanggar aturan kerja di kamar "bersih". Apalagi dia tidak sendirian di sana.

Tetapi kembali ke teknik:

Semua produksi, seperti biasa, didasarkan pada komponen sederhana. Untuk membuat pembagi yang dilas mirip dengan yang ada di

toko kami

, kami membutuhkan:

1. Heat-shrinkable tube “Tyco” (ngomong-ngomong, ini sering diselamatkan oleh tanaman “sangat murah” dengan duduk bersama kotoran buatan rumah).

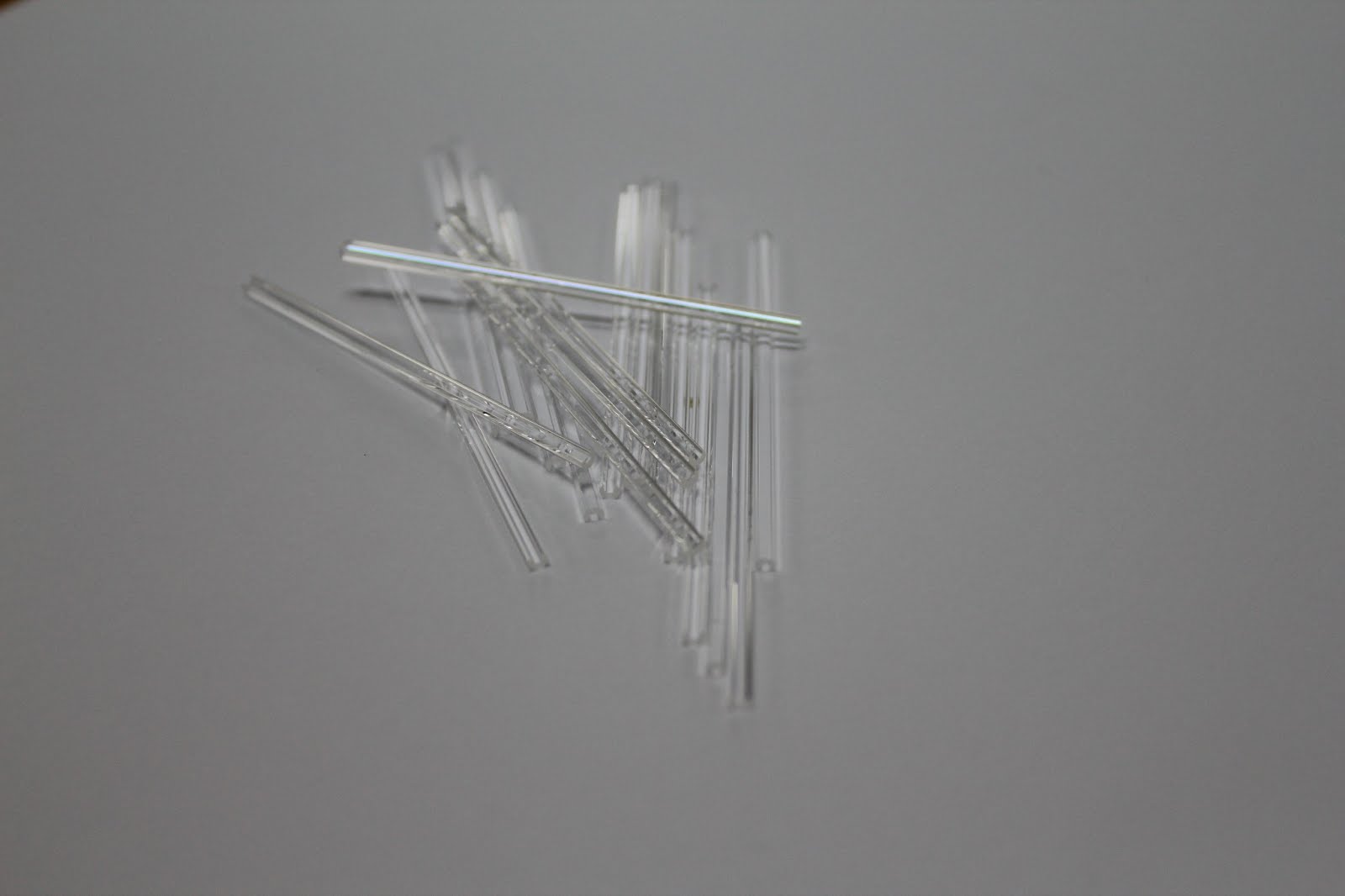

2. Tabung gelas.

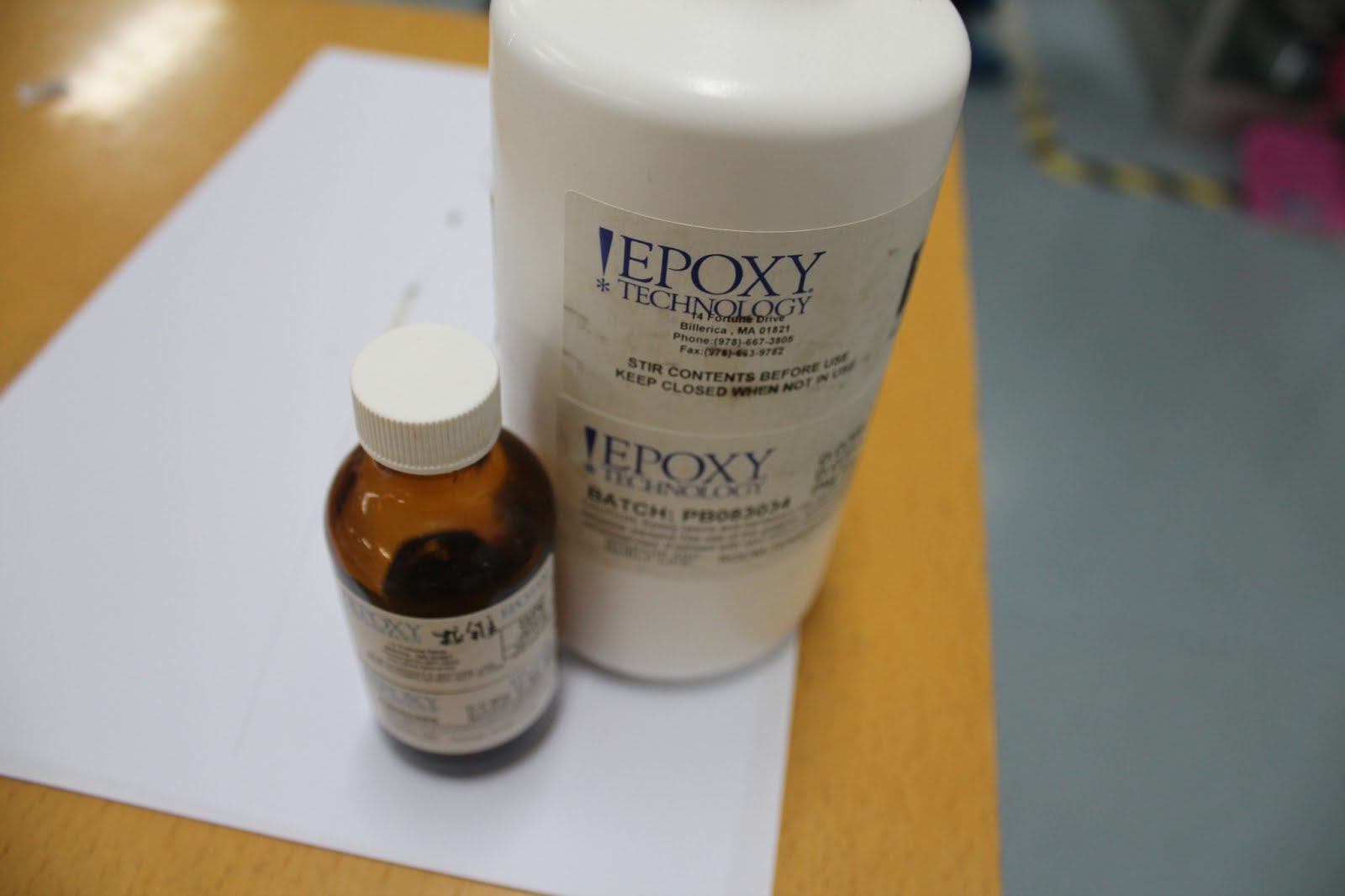

3. Epoksi.

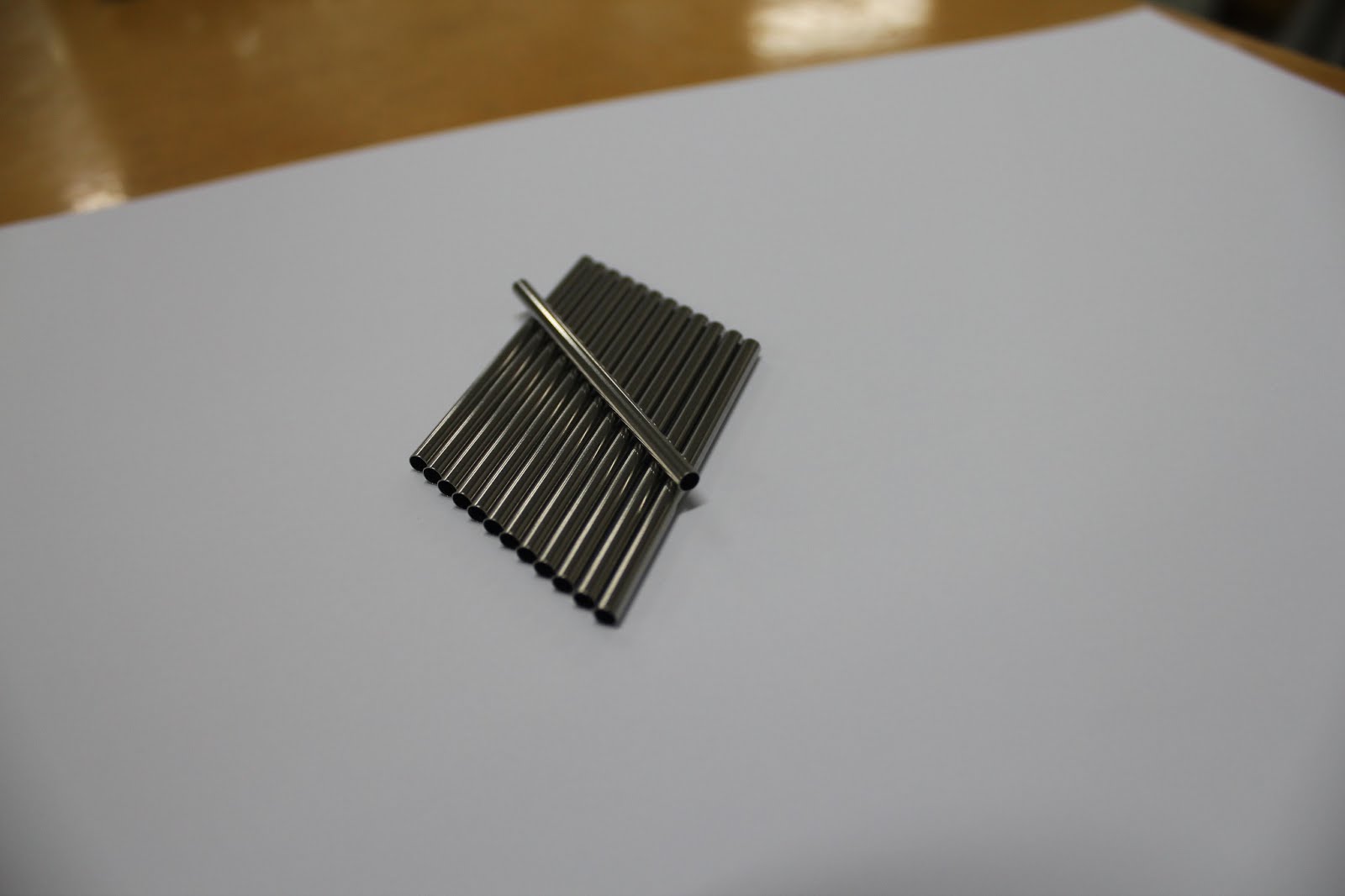

4. tabung logam.

5. Serbet bebas serat.

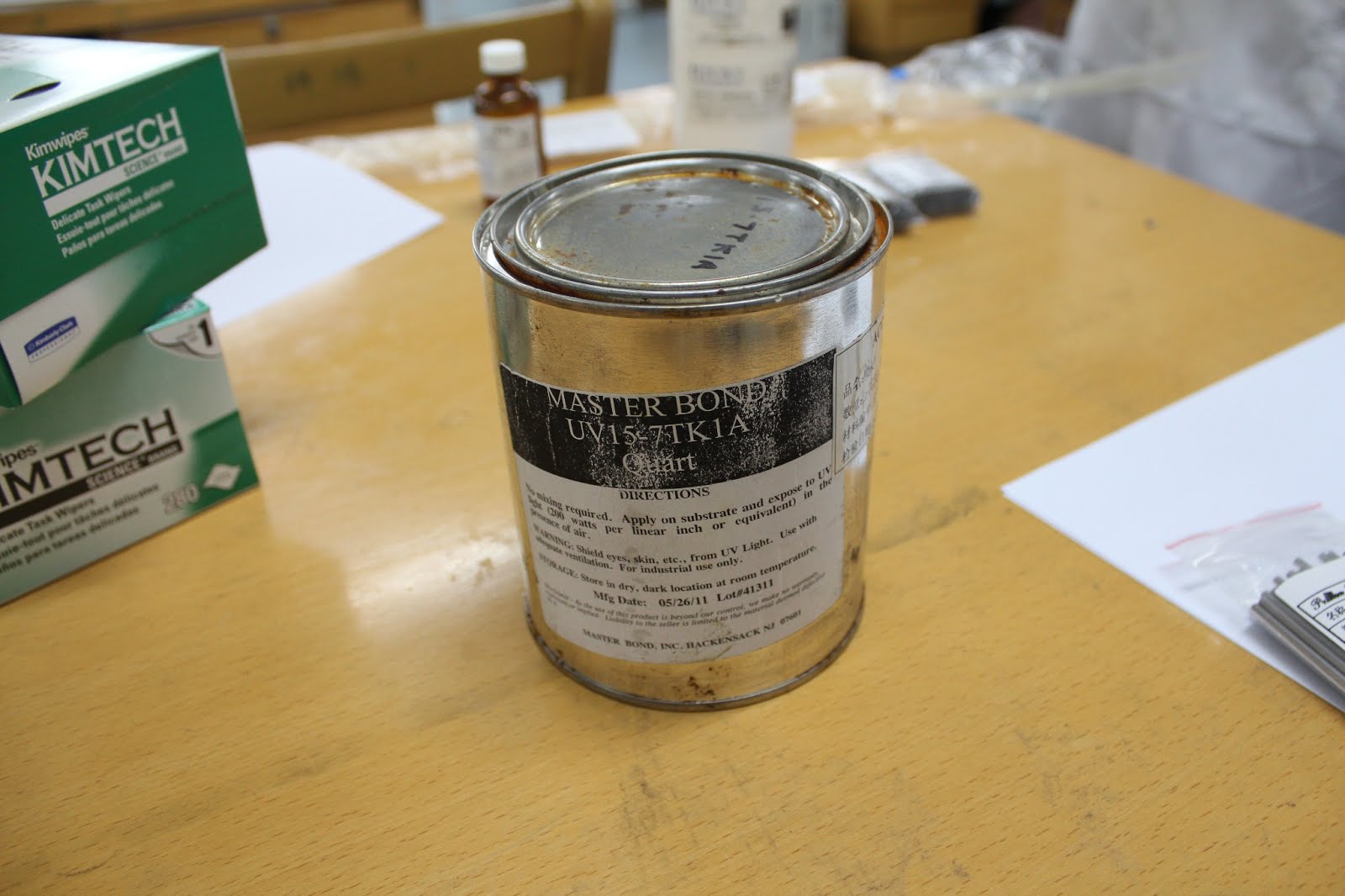

6. Beberapa jenis omong kosong.

7. Dan tentu saja serat optik.

Perlu dicatat secara terpisah bahwa hanya serat Corning Amerika yang digunakan dalam produksi. Menurut persyaratan pelanggan, ini dapat berupa standar G.657A yang super fleksibel, atau standar G.652D.

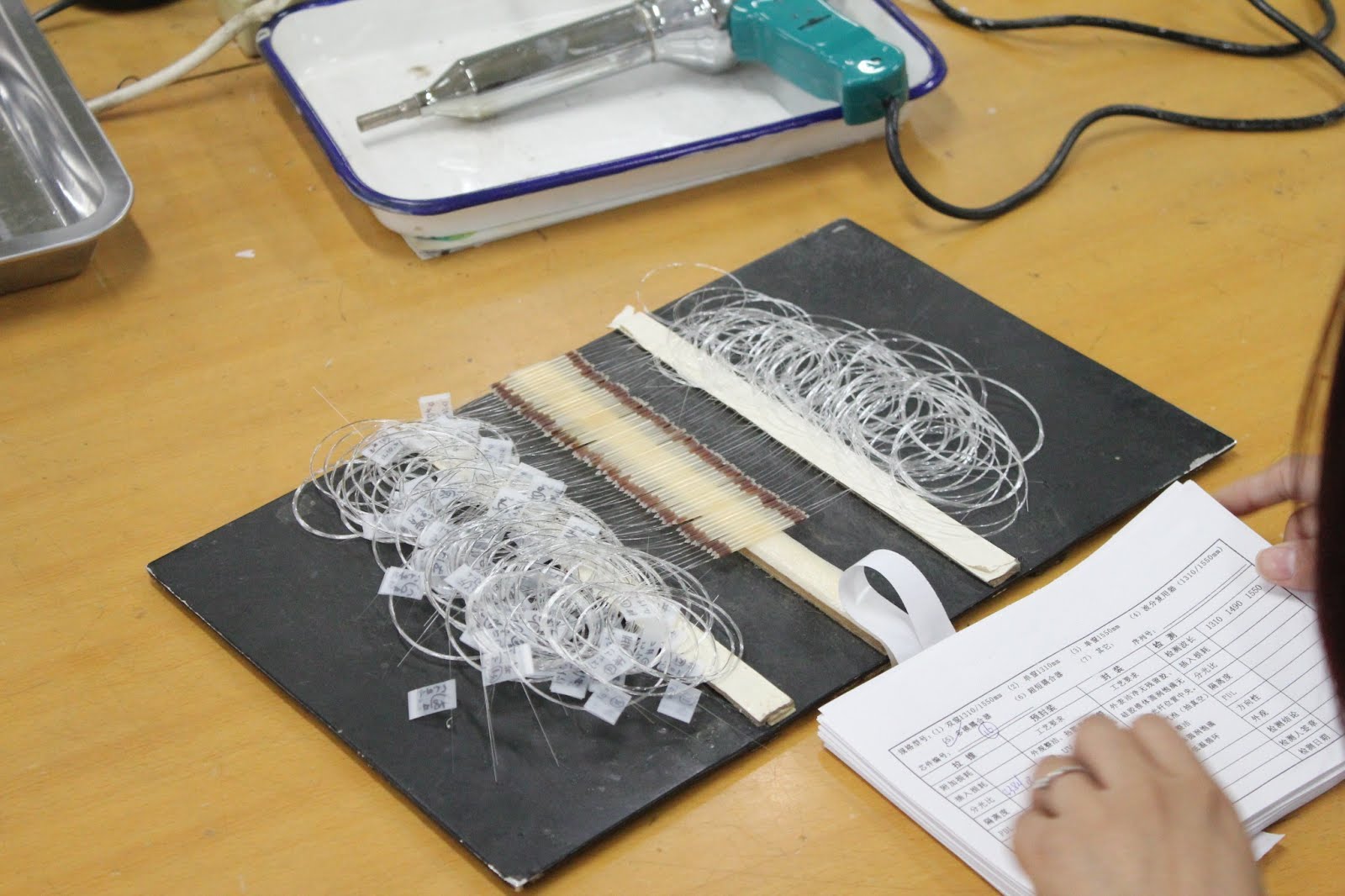

8. Bersama-sama - kolase:

Selanjutnya, kami beralih ke proses produksi pembagi dilas 1x2. Ini adalah bagian utama dari pekerjaan ini, karena opsi berikut 1x4, 1x8 dan seterusnya dilakukan dengan cascading. Untuk mulai dengan, menggunakan alat pengelasan / penarik / pemanas khusus, kami akan mengelas serat di bawah kendali real-time dari

peralatan pengukur .

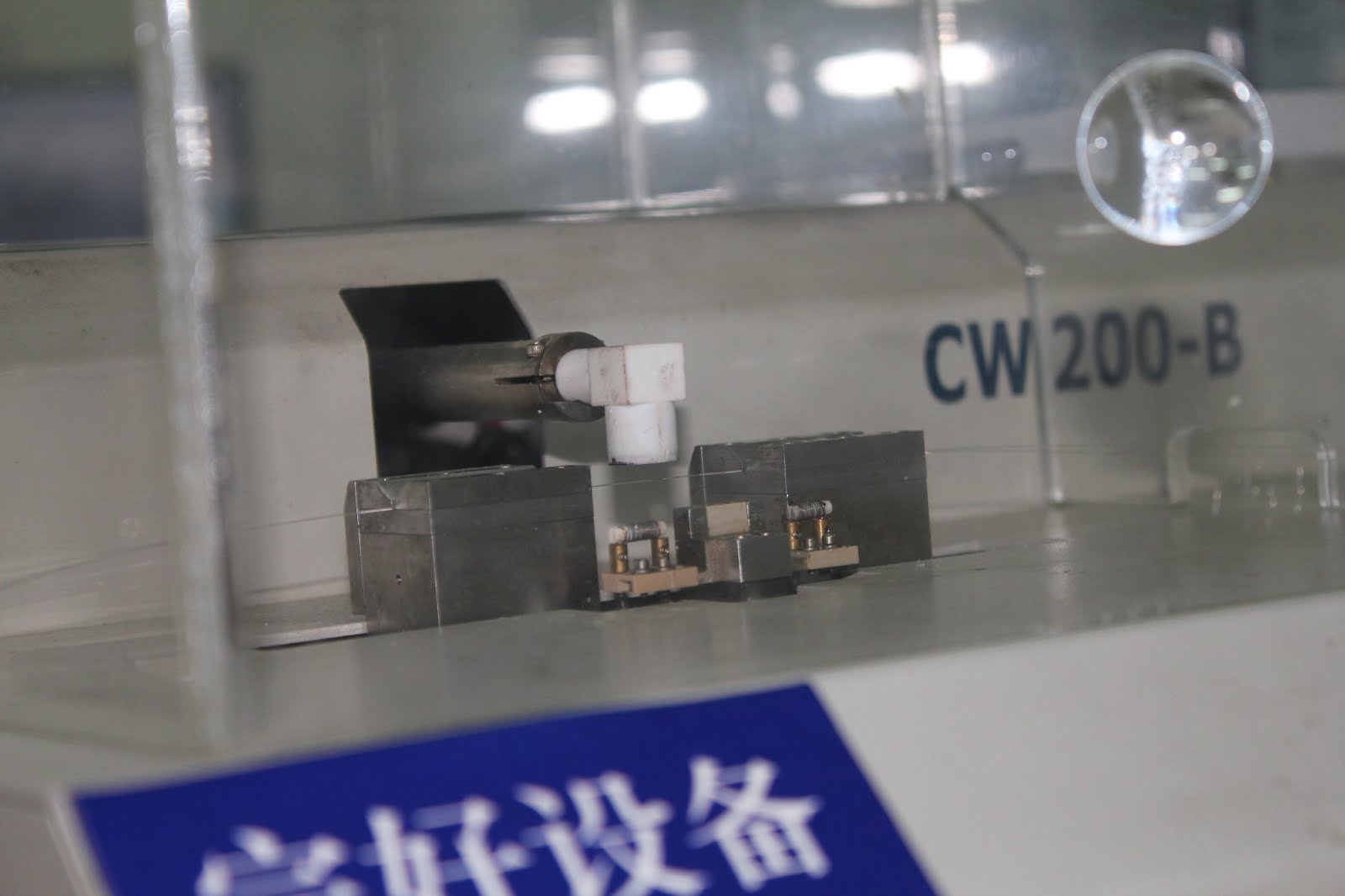

Mesin ajaib terlihat seperti ini:

Dalam alur khusus kami menempatkan serat, yang akan kami las. Kami menutup tutupnya, dan ... elemen pemanas pergi. Dengan bantuannya, serat dipanaskan. Pada saat yang sama, alur “meregangkan” serat untuk “menggabungkan” inti serat ini. Pada saat yang sama, koefisien divisi yang telah ditentukan tercapai, yang harus diperoleh dalam pembagi.

Pada layar yang terhubung ke unit, operator mengontrol parameter pembagi yang akan datang. Selain itu, setelah pengelasan, operator cewek mengontrol redaman dalam pembagi menggunakan meteran listrik dan sumber radiasi referensi.

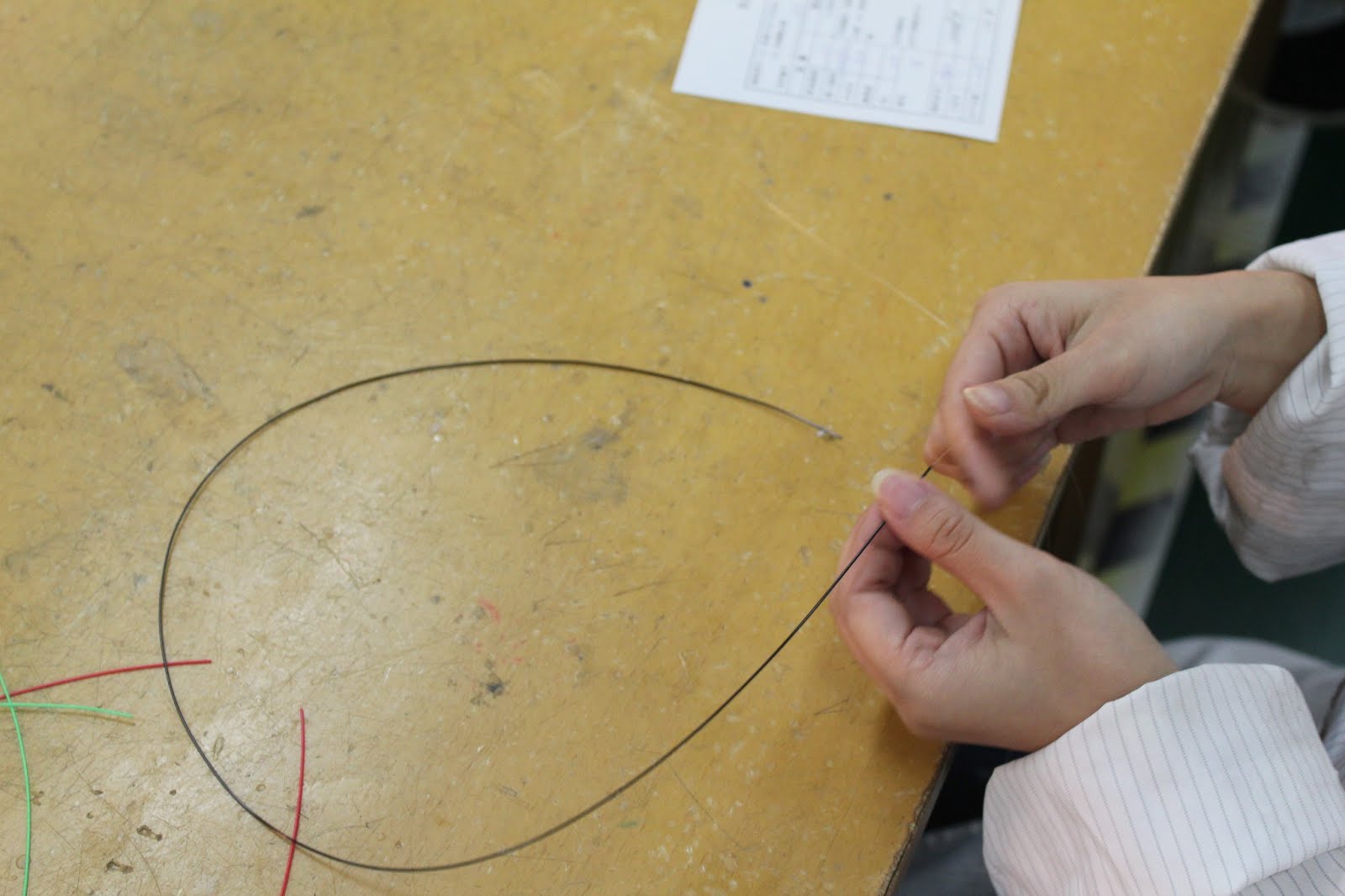

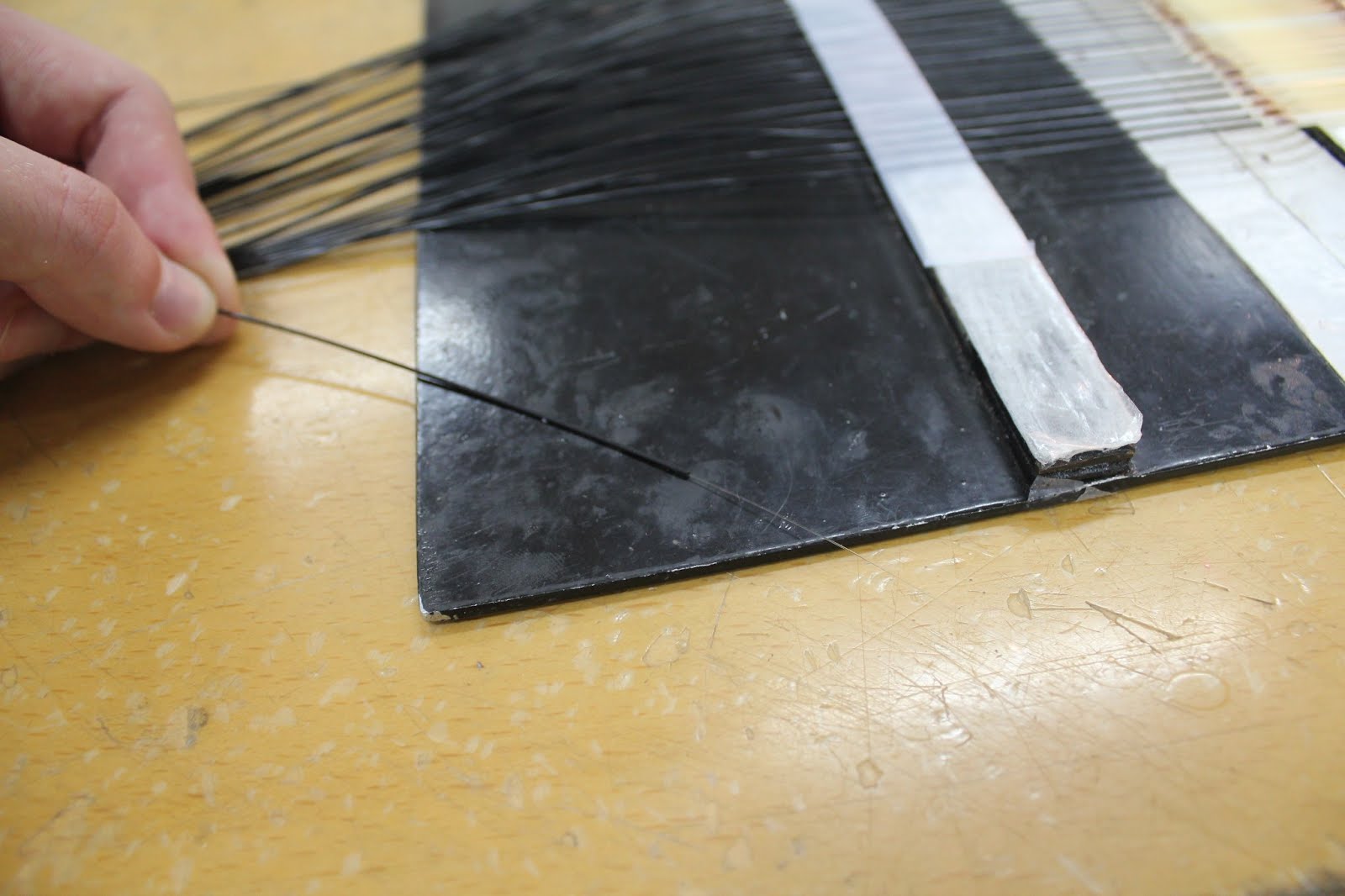

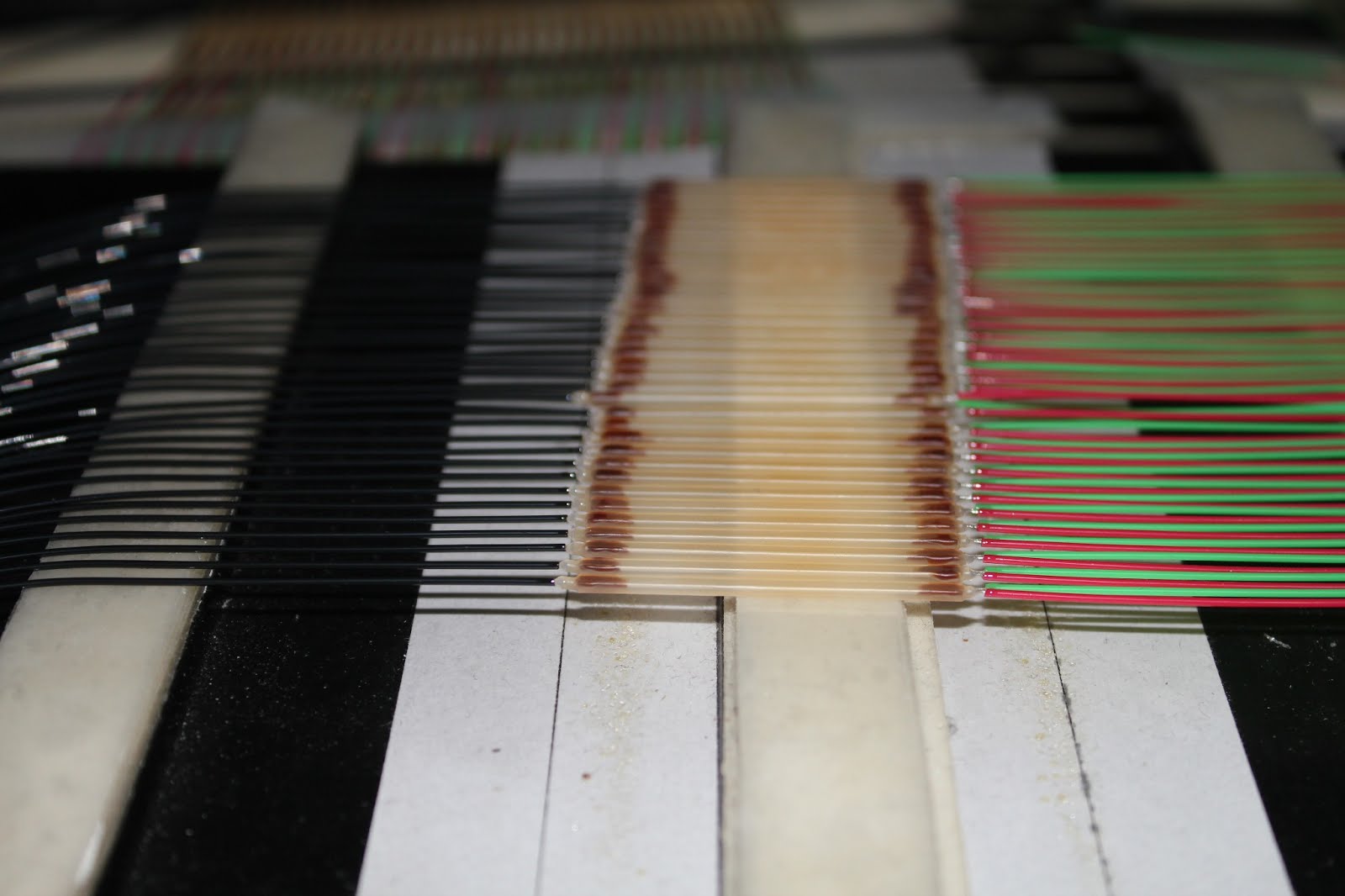

Setelah "pengelasan" kami memakai tabung kaca pelindung, menaruhnya di "meja" khusus dan memperbaiki serat di dalamnya di tepi dengan epoksi.

Penting untuk dicatat bahwa perlu memperbaiki semua parameter produk pada setiap tahap produksi. Ini adalah satu-satunya cara dalam kasus RMA dengan nomor seri untuk mendiagnosis masalah, dan "mencapai" produk berkualitas. Bukan rahasia lagi bahwa pabrik "bawah tanah" tidak melakukan ini dan menyimpan pada beberapa tahap produksi dan pelacakan, dan hasil tes secara umum, tidak licik licik, mencetak "angka acak dari kisaran yang sesuai".

Langkah selanjutnya adalah perlindungan tabung menyusut dari pembagi yang dihasilkan. Tabung panas menyusut (dalam kasus kami, Tyco) diletakkan pada setiap pembagi dan duduk dengan pengering rambut. Ujung tambahan pembagi (keempat) terpotong pada tahap ini. Selain itu, pembagi berkualitas tinggi juga disegel dengan komposisi khusus.

Pembagi selesai!

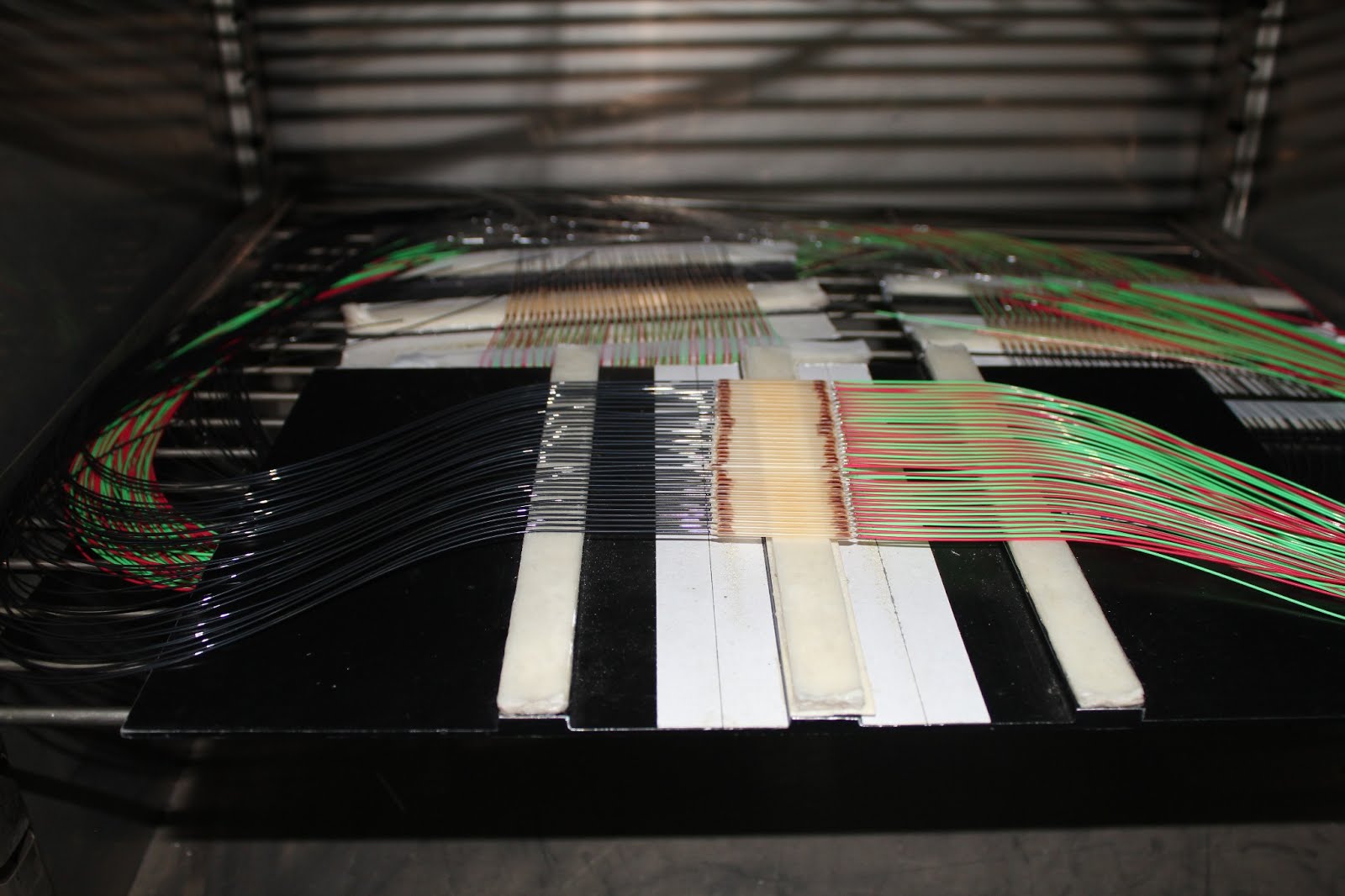

Seluruh substrat mereka.

Jika pembagi diperlukan dengan ujung dalam buffer 0,9mm, tabung PVC khusus diletakkan di setiap ujung.

Tabung bisa dari hampir semua warna dan diameter apa pun. Selain itu, tabung yang diperkuat aramid sering digunakan.

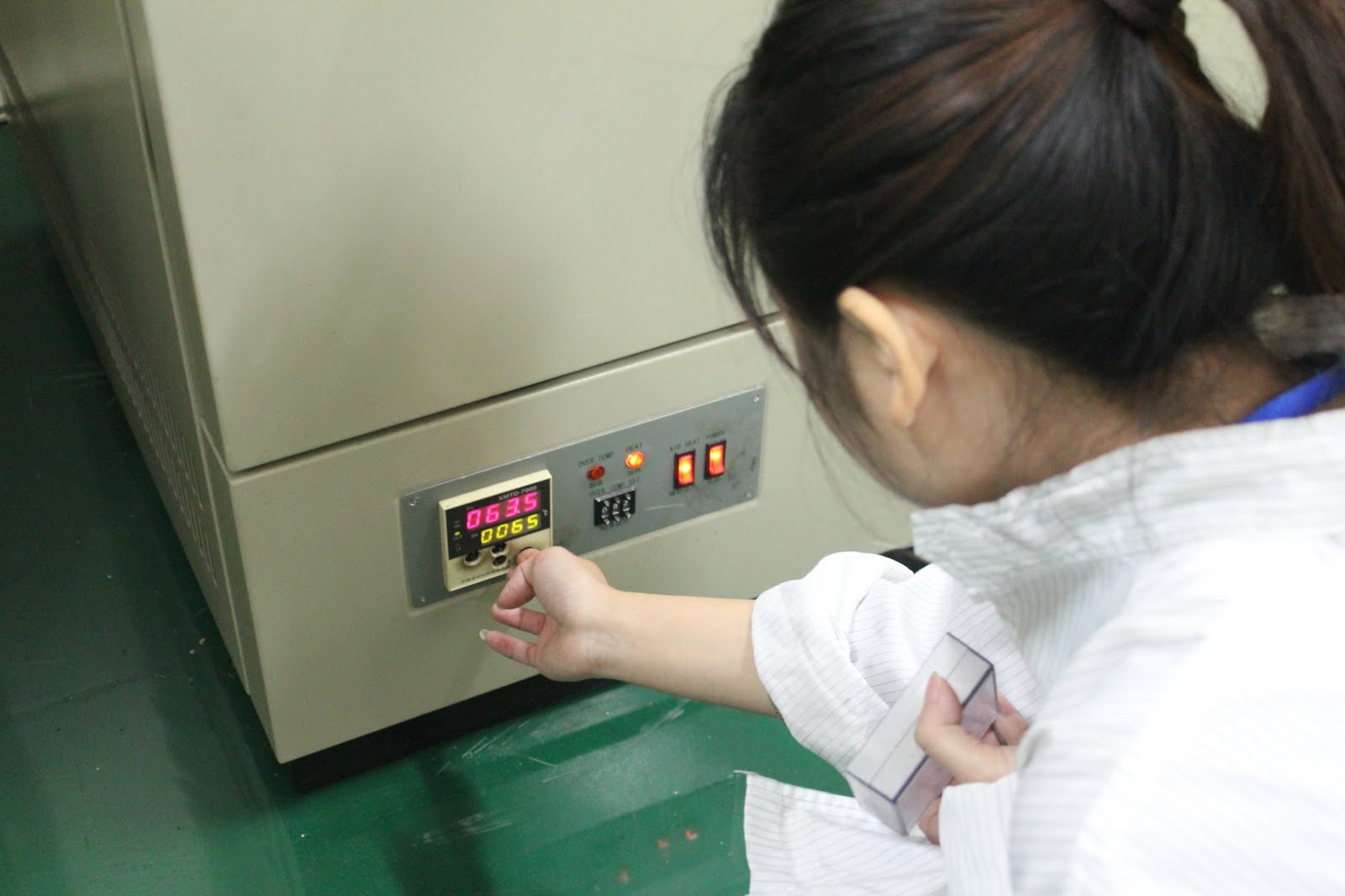

Setelah memasang tabung, pembagi "dipanggang". Pada suhu 60 ° C, pembagi berada di ruang khusus selama 30 menit.

Lewati tahap pertama "memanggang". Selanjutnya, Anda harus memasang pembagi dalam tabung logam. Kami memakai tabung.

Tuang sedikit lem di setiap sisi ke dalam setiap tabung.

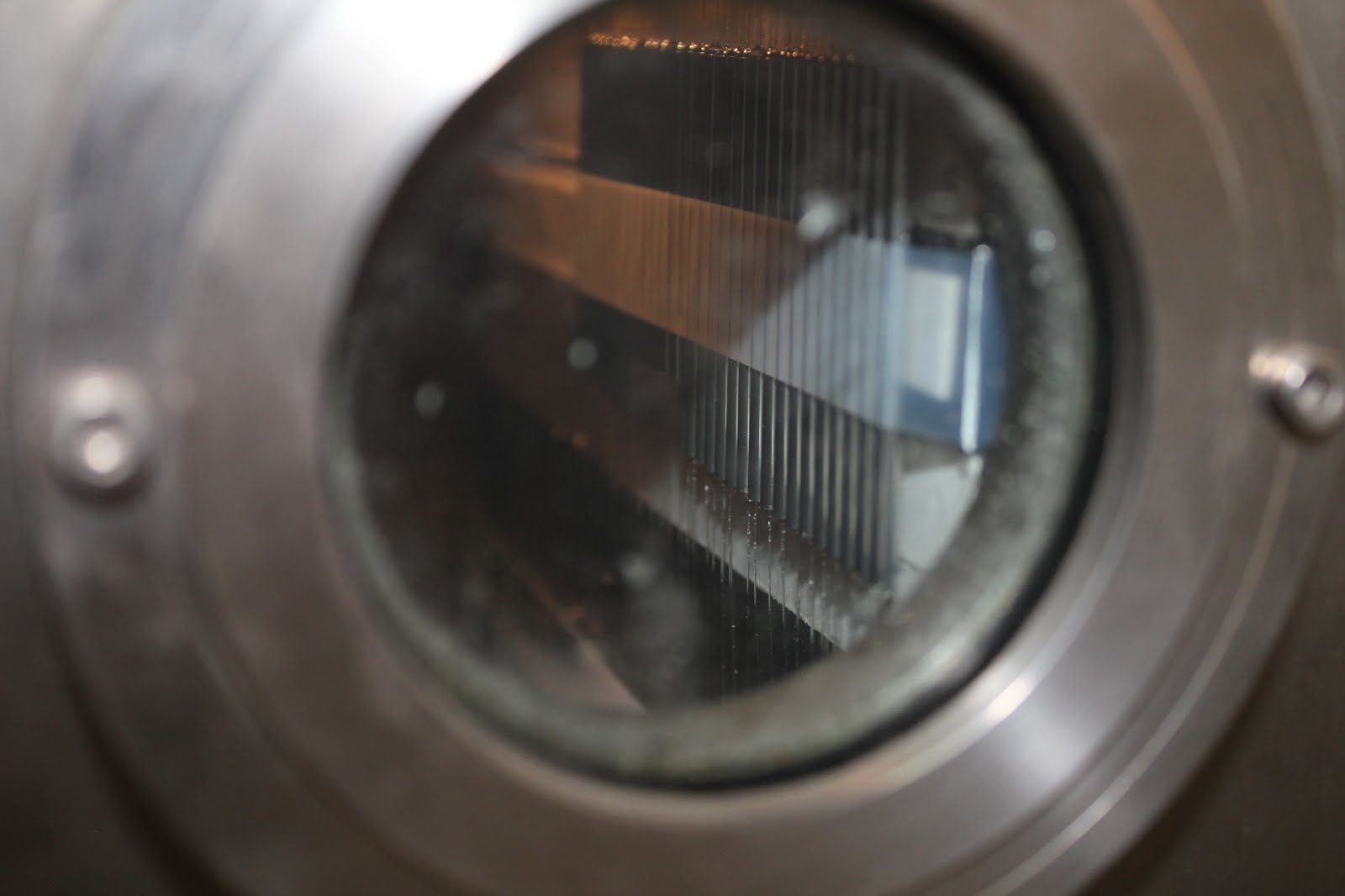

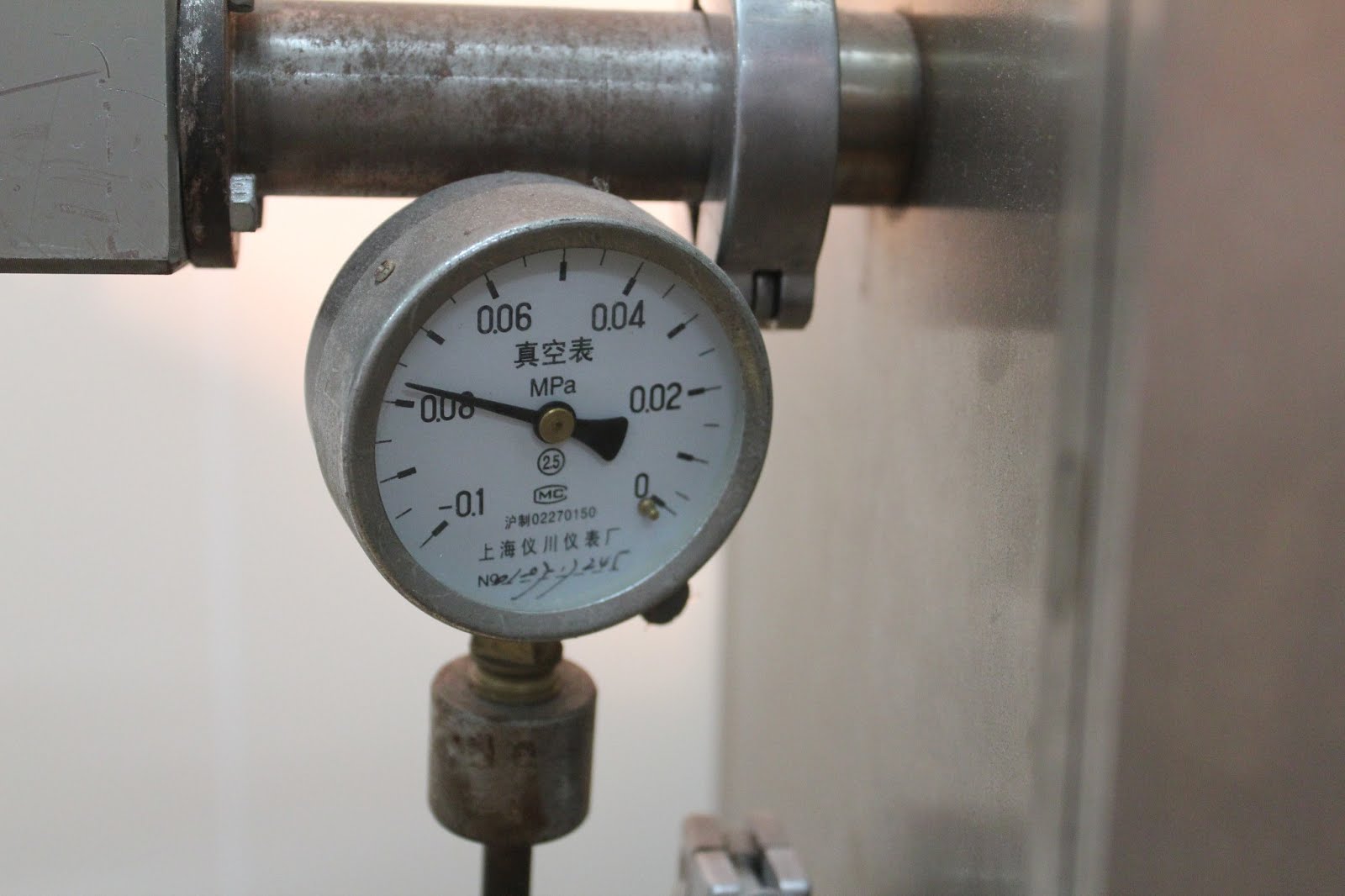

Dan kemudian muncul tahap yang sangat menarik - "tes tekanan". Semua substrat dengan pembagi ditempatkan di ruang tekanan dan mencapai bahwa semua udara di dalam tabung keluar. Semua ruang di dalamnya dipenuhi lem.

Setelah itu, pembagi "membakar" sepenuhnya.

Pada salah satu tahap terakhir, perlu untuk memeriksa pengaruh suhu pada parameter pembagi. Untuk ini, pembagi ditempatkan di ruang termal khusus, di mana suhu dapat bervariasi dari -40 hingga + 80 ° C.

Setelah ruang panas, "ujung" dilas ke pembagi dan atenuasi diperiksa di dalamnya setelah terkena perubahan suhu.

Jika pembagi diperlukan diakhiri, kami melanjutkan ke instalasi dan menempelkan konektor yang diperlukan.

Pasang di mesin pemoles.

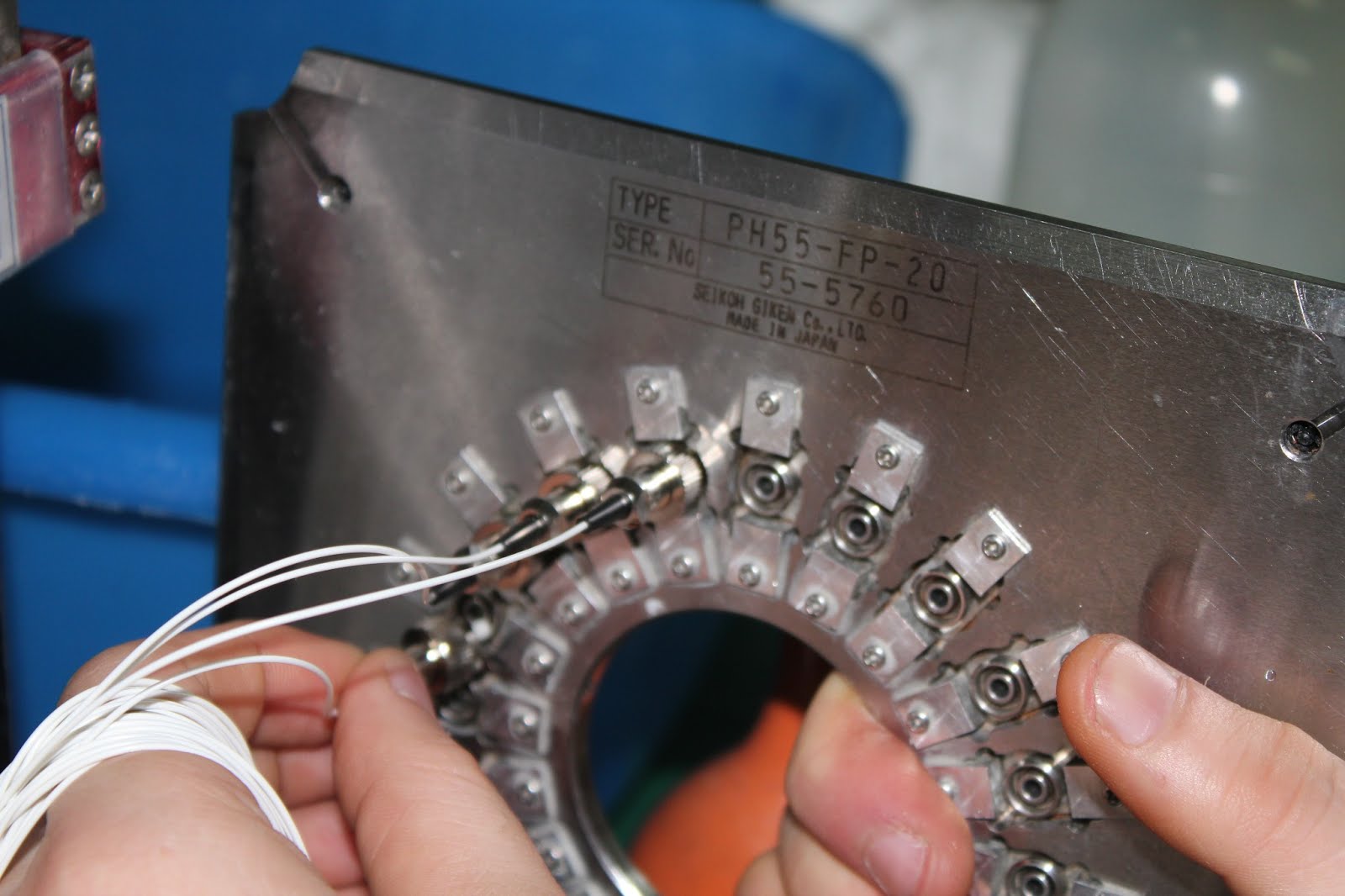

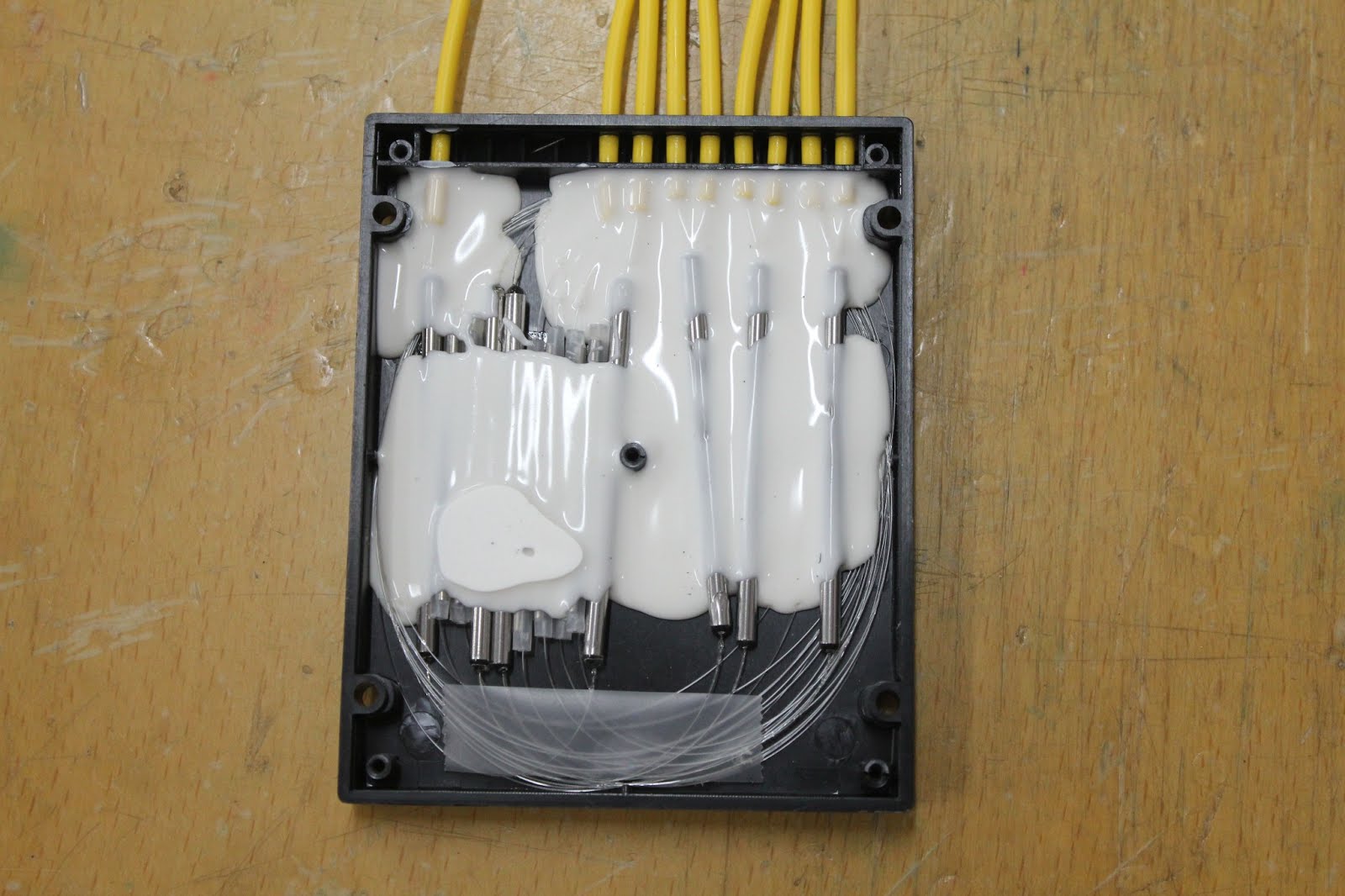

Ini adalah tahap terakhir dalam produksi pembagi yang dilas. Jika Anda membutuhkan pembagi 1x4, 1x8, dll. - Kami hanya akan mengalirkan pembagi dalam kotak plastik.

Contoh pembagi 1x8.

Teknologi produksi pembagi dilas ditunjukkan secara penuh. Tampaknya “murah dan ceria”, tetapi orang-orang pintar di dunia ini tidak berhenti di situ. Oleh karena itu, sebagai alternatif untuk pembagi yang dilas, solusi kedua lahir dari waktu - pembagi planar PLC (Planar Lightwave Cirquit).