Ini adalah kisah tentang bagaimana kita

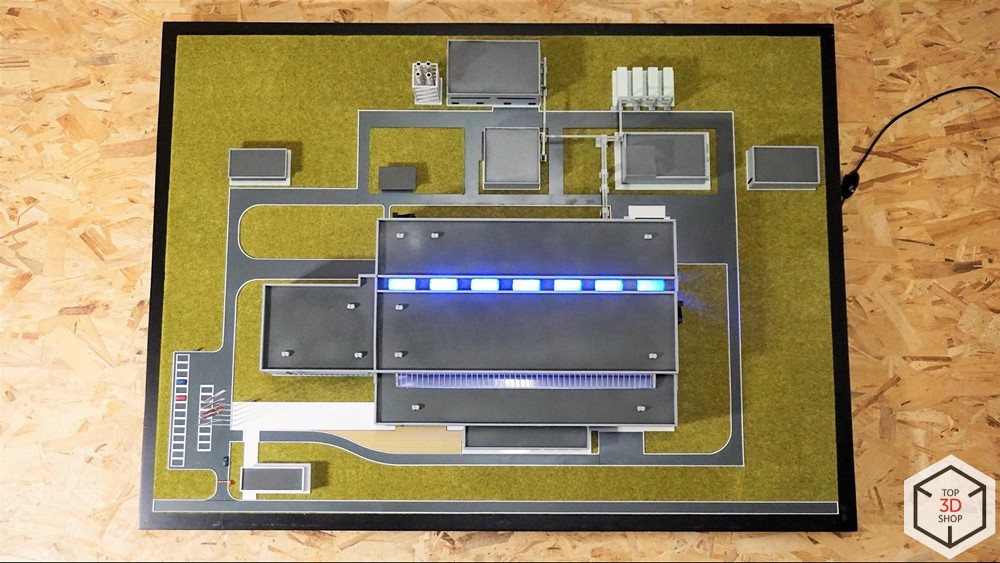

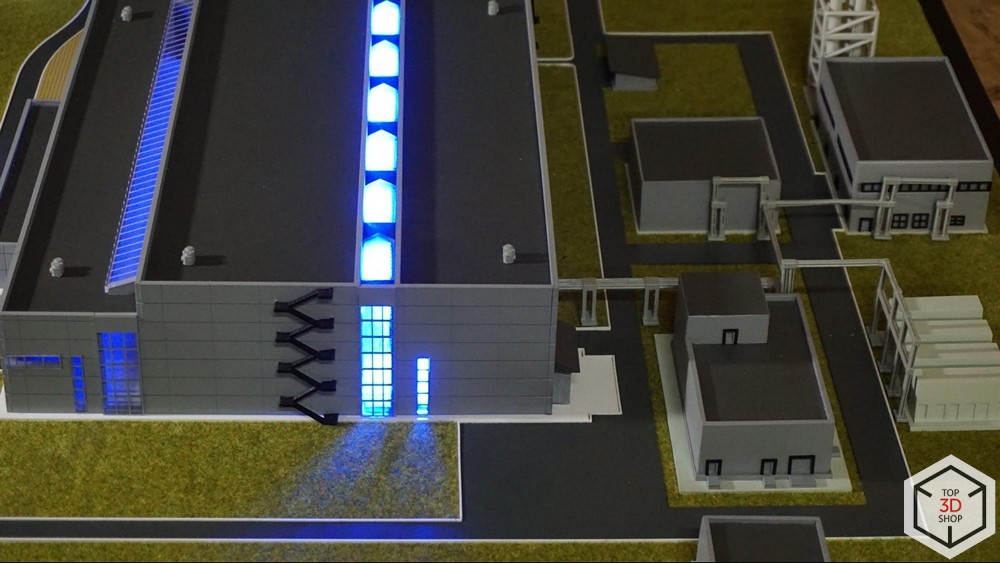

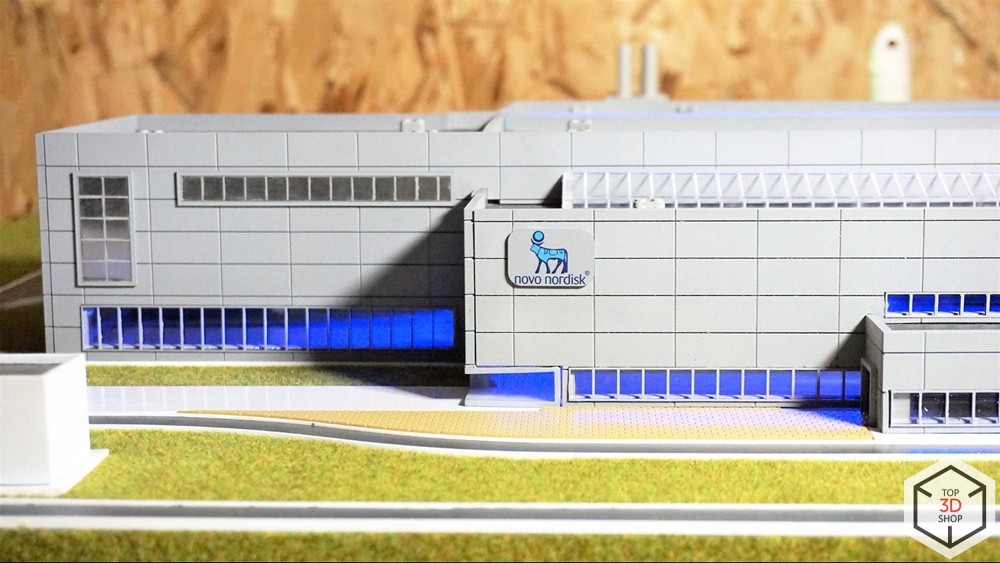

mengejek gedung perusahaan farmasi Novo Nordisk.

Popularitas pencetakan 3D dalam

arsitektur semakin meningkat.

Model arsitektur populer tidak hanya di kalangan pengembang dan arsitek, banyak perusahaan tidak keberatan mendekorasi interior dengan

model 3D bangunan mereka. Ini adalah salah satu urutannya.

Memesan

Permintaan dari klien datang dengan rendering bangunan, struktur dan infrastruktur siap pakai, dengan rencana umum wilayah tersebut dan beberapa foto dari objek nyata.

Itu tidak mungkin untuk mendapatkan model 3D dimana renders dibuat, tetapi ini tidak penting - ketika membuat tata letak itu jauh lebih nyaman untuk bekerja pada model Anda sendiri, membuatnya dari awal.

Bagaimana itu dilakukan sebelumnya

Sebelum munculnya mesin cetak 3D dan perangkat lunak yang dikendalikan, model dibuat secara manual dari kertas dan polystyrene, yang memiliki kelemahan karakteristiknya sendiri, seperti akurasi rendah dan waktu produksi.

Bagaimana kami melakukannya

Proyek

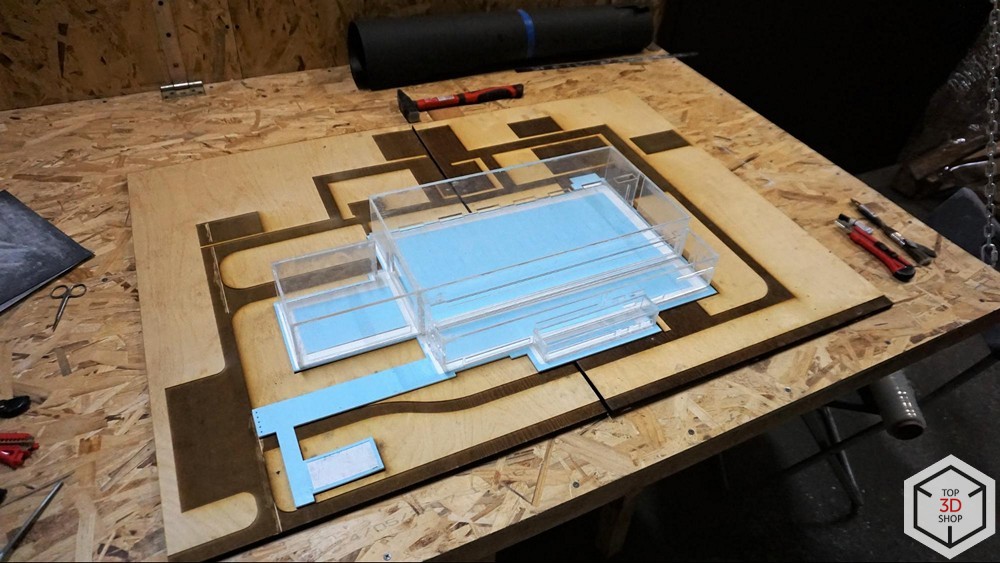

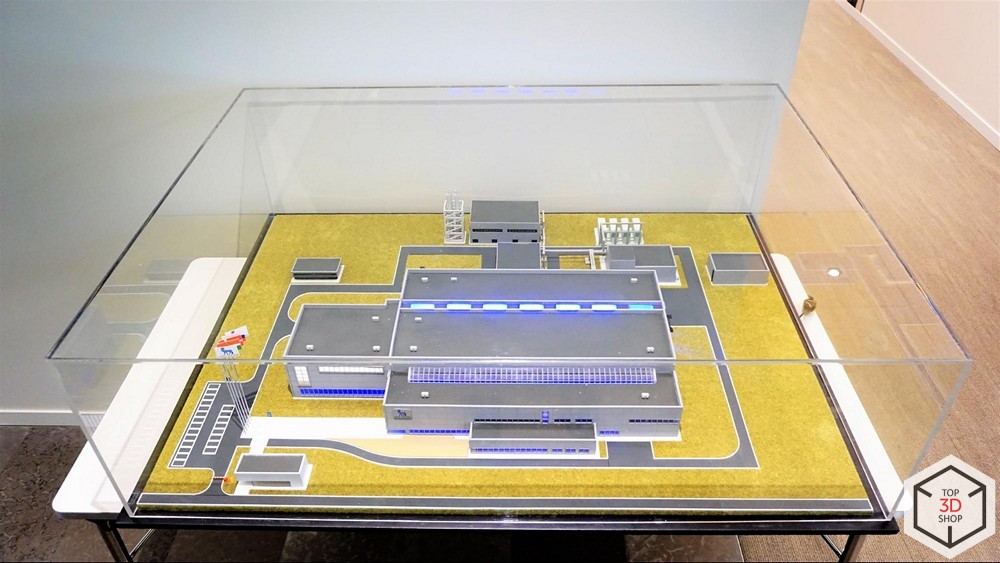

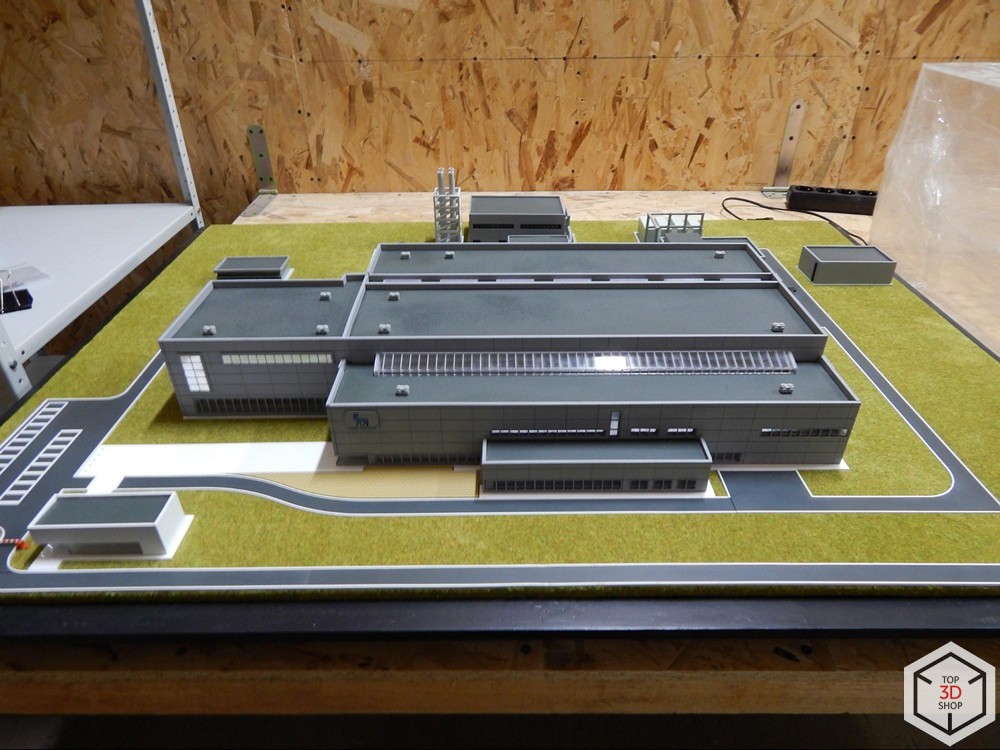

Karena kami hanya memiliki beberapa foto, rendering, dan rencana BTI untuk sebagian kecil dari bangunan utama, skala dipilih untuk waktu yang lama, dicoba. Mereka melakukan beberapa rendering pangkalan. Dibandingkan dengan gambar aslinya. Salah satu persyaratan pelanggan adalah menempatkan tata letak pada area tidak lebih dari 1 sq.m. Semuanya dilakukan. Total area sub-tempat tidur adalah 0,97 sq.m.

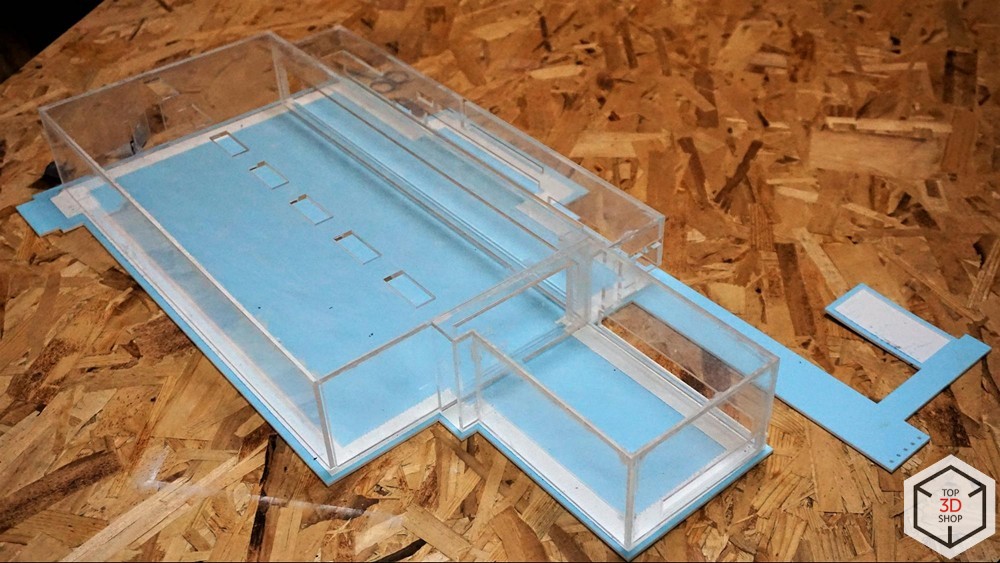

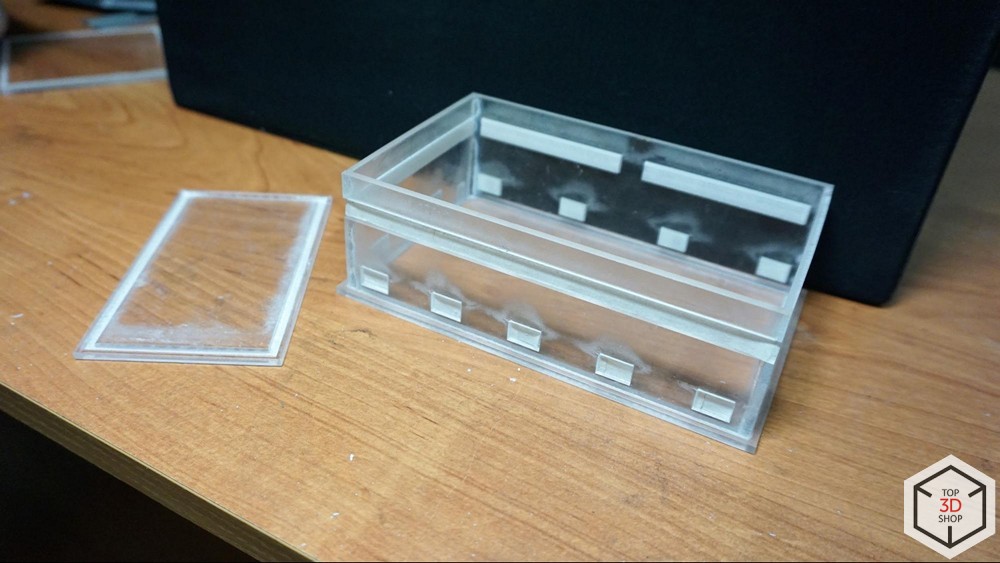

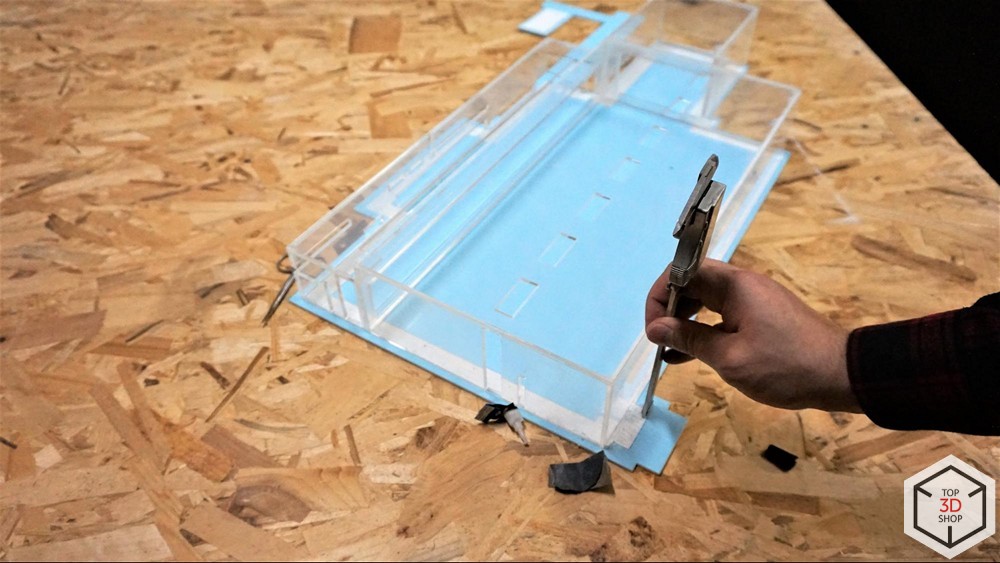

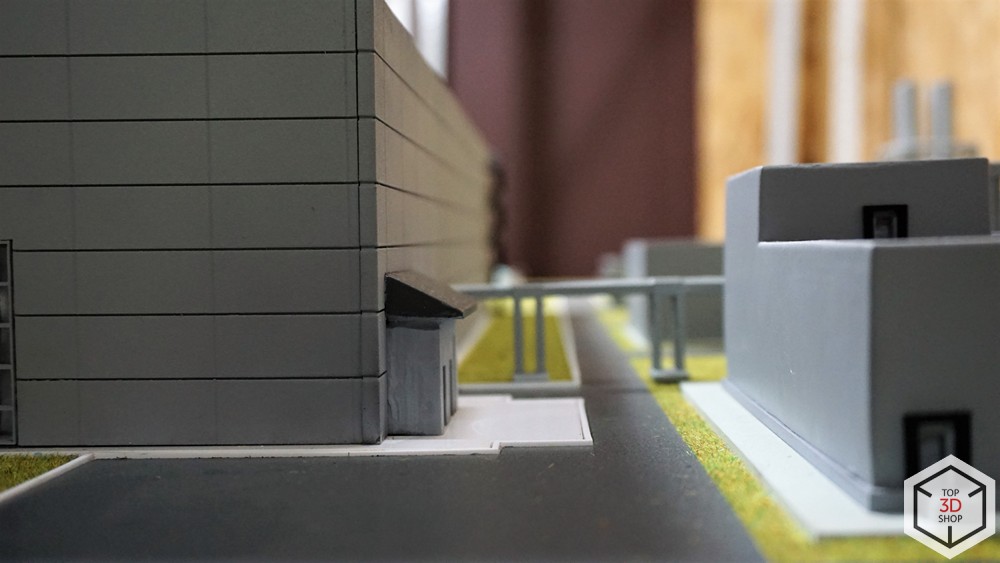

Pada tahap mengevaluasi tata letak, menjadi jelas bahwa bangunan utama di wilayah tersebut cukup panjang. Dalam hal ini, diputuskan: untuk membuat model berdasarkan "kerangka" internal bangunan ini. Lebih jauh - menghadap, lalu - detail kecil. Semua benda memiliki bentuk dan sudut yang jelas. Pengamatan ini memungkinkan kami untuk memilih bahan yang tepat - akrilik. Ini cukup fleksibel, tetapi tidak terlalu, tepat. Ketika menggiling atau memotong pada pengukir laser, kontur dan tepi yang jelas tetap pada bagian-bagian dari lembaran akrilik.

Bingkai bangunan utama terdiri dari akrilik setebal 4 mm.

Ketebalan optimal ini, dengan mempertimbangkan dimensi struktur itu sendiri, nyaman untuk bekerja dan memberikan kekakuan yang cukup.

Model dimodelkan sebagai perancang prefabrikasi, dengan mempertimbangkan toleransi (0,1 mm) dan ketebalan potongan dari mesin laser (0,13 mm).

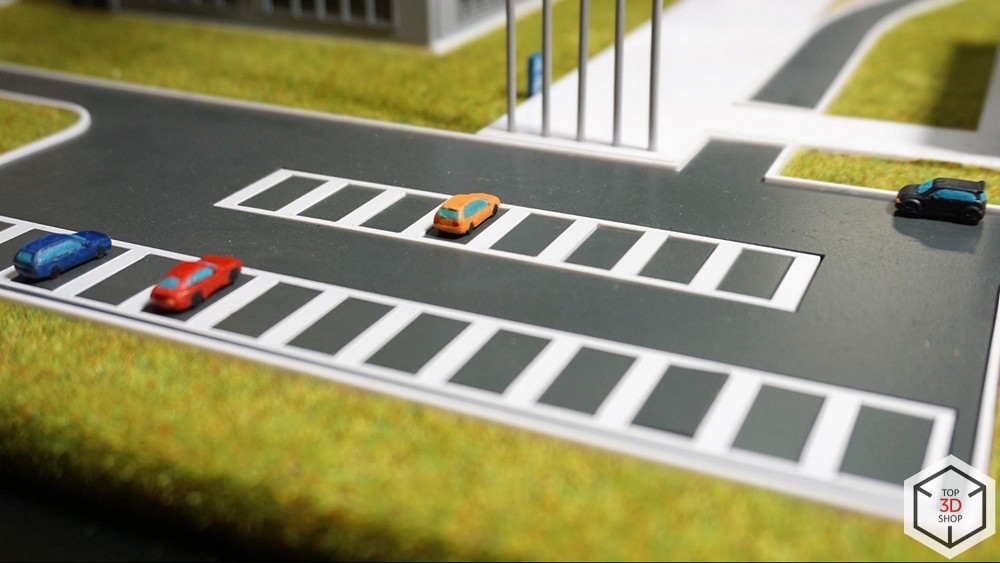

Setelah itu, model wilayah itu dikerjakan, jalan, fondasi bangunan, tempat parkir, perbatasan ditempatkan di atasnya. Semua elemen diukir sedalam 1 mm, pada kayu lapis setebal 9 mm, dan dipotong.

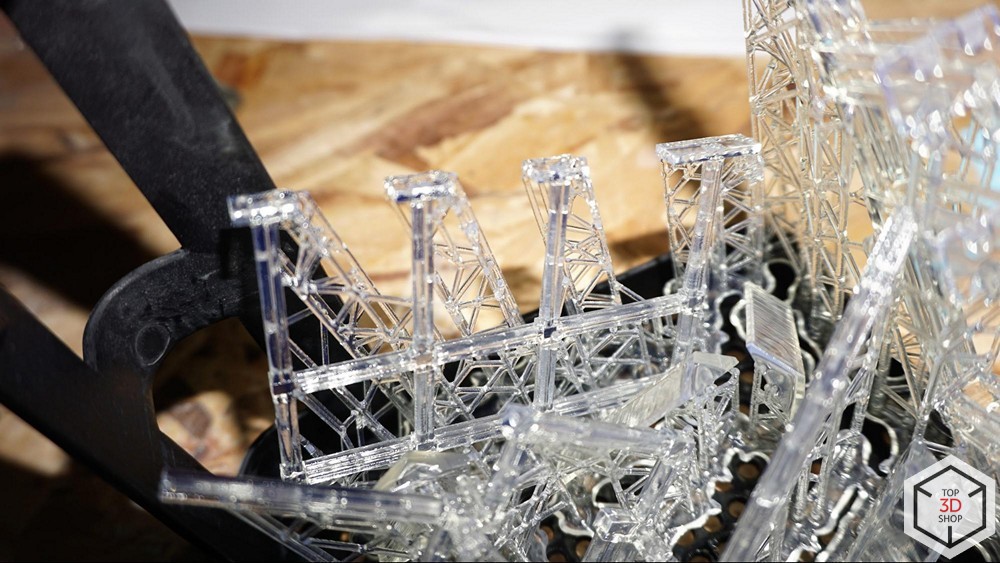

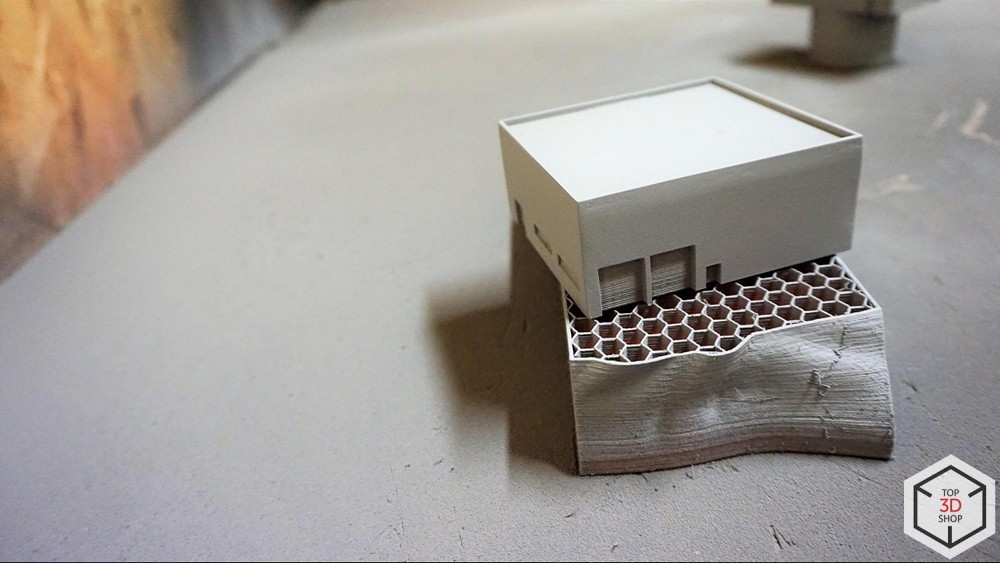

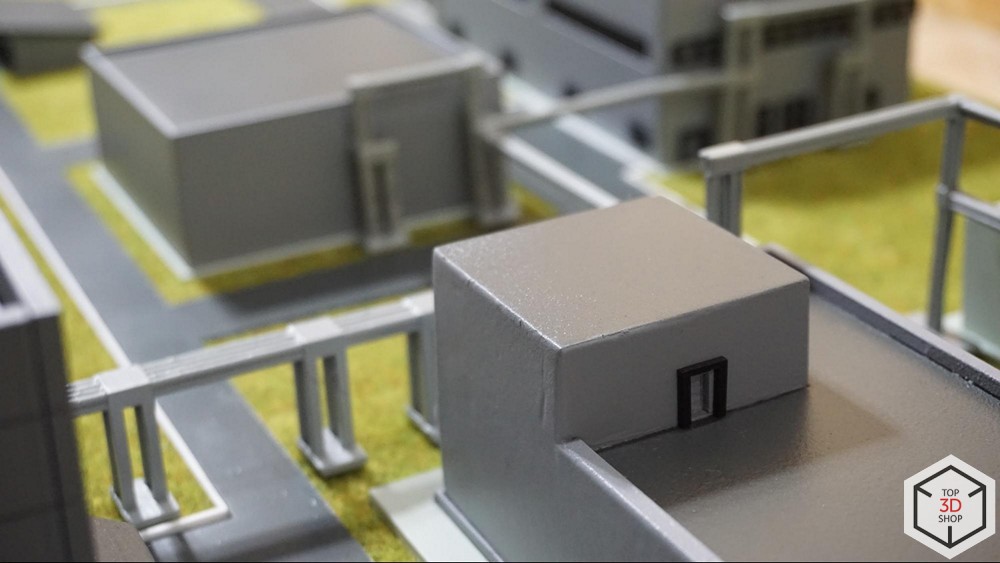

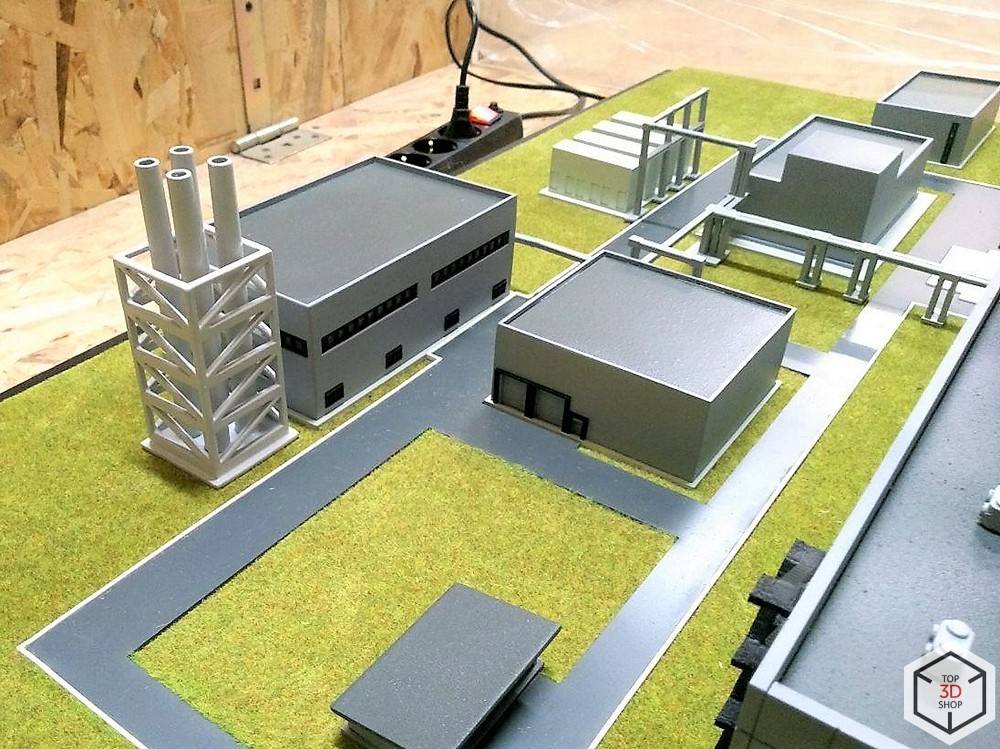

Kami merancang bangunan yang tersisa di wilayah tersebut. Setengahnya juga diproduksi dengan merakit bahan lembar, setengah lainnya dicetak 3D menggunakan teknologi SLA dan FDM.

Ciptaan

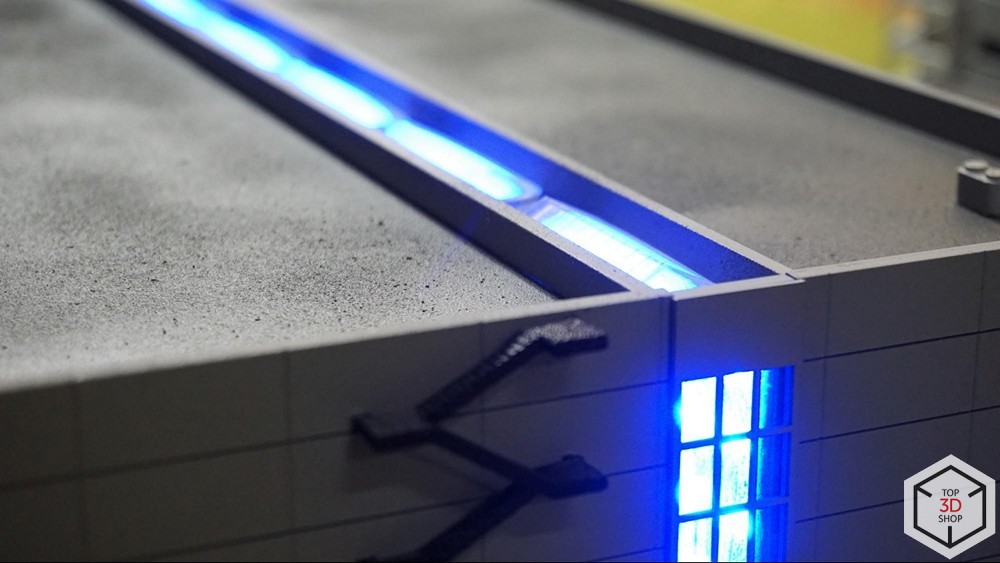

Sementara prototipe bekerja pada bagian jadi - dirakit, dipoles, dipoles dan dipoles, para insinyur menyiapkan kelongsong bangunan utama. Pilihan jatuh pada akrilik pada 3 mm. Ukiran relief pada 0,5 mm. Jendela dan pintu dipotong.

Berikutnya adalah rakitan perekatan. Semua elemen bertemu seperti yang diharapkan. Toleransi yang ditunjukkan di atas berperan. Tata letak dirakit sebagai desainer.

Plat OSB dengan ketebalan 15 mm digunakan untuk submaster.

Puttying, kemudian priming, melukis dalam pernis hitam dan matte dalam empat lapisan. Ini diperlukan agar tutup akrilik tidak meninggalkan bekas atau goresan pada permukaan atas alas, untuk menjaga penampilan.

Mengolah dan melukis

Berikutnya - semua yang paling menarik dan menarik. Ini adalah perawatan bangunan dan lukisan.

Setelah perakitan, semua elemen ditutup dengan beberapa lapisan tanah. Dengan demikian, kami mempertahankan tekstur dan kelegaan pada bangunan, tetapi pada saat yang sama, tanah menunjukkan berbagai cacat permukaan.

Mereka dihilangkan dengan cara lama - permesinan manual, terutama amplas.

Bagian dalam bingkai dicat hitam dan dipernis sehingga pencahayaan interior tidak terlihat melalui dinding.

Dimungkinkan untuk menggunakan akrilik hitam dan tidak mengganggu, tetapi transparan sudah tersedia dan kami menghemat waktu, yang penting - pesanannya agak ketat.

Untuk membuat atapnya bertekstur, kami menggunakan debu pemoles akrilik. Semprotkan saat melukis. Ini menciptakan lapisan seragam dengan dispersi.

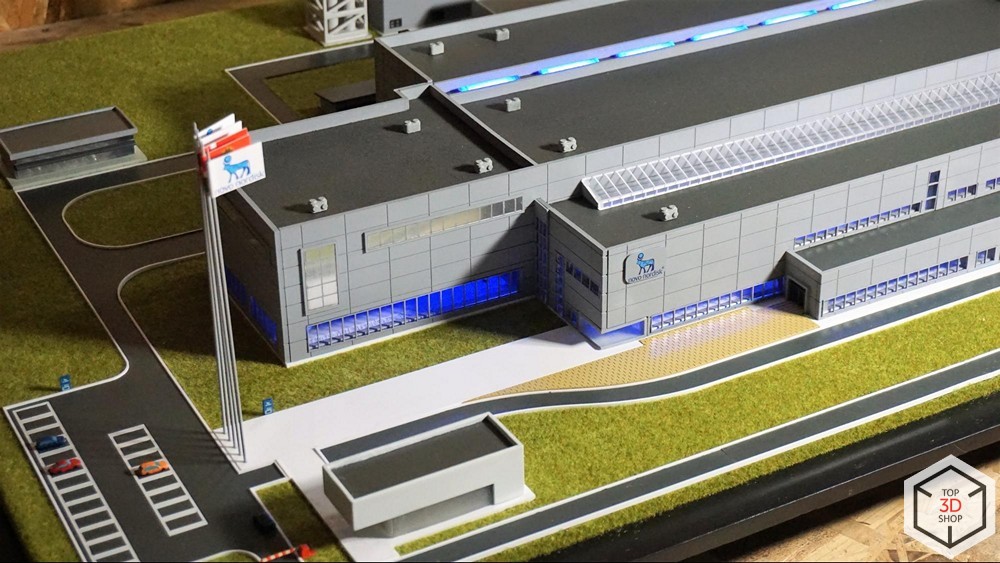

Lampu latar

Bagian penting dari proyek ini adalah lampu latar LED. Di dalam gedung, sebuah fondasi diletakkan dalam bentuk balok yang diproses. Sebuah kaset melekat padanya. Kabel diarahkan melalui pangkalan. Catu daya terpasang ke pangkalan dari bawah. Ini adalah strategi yang baik, karena OSB tidak mudah terbakar dan tidak terbakar. Jika terjadi kerusakan atau korsleting, lampu latar hanya akan gagal.

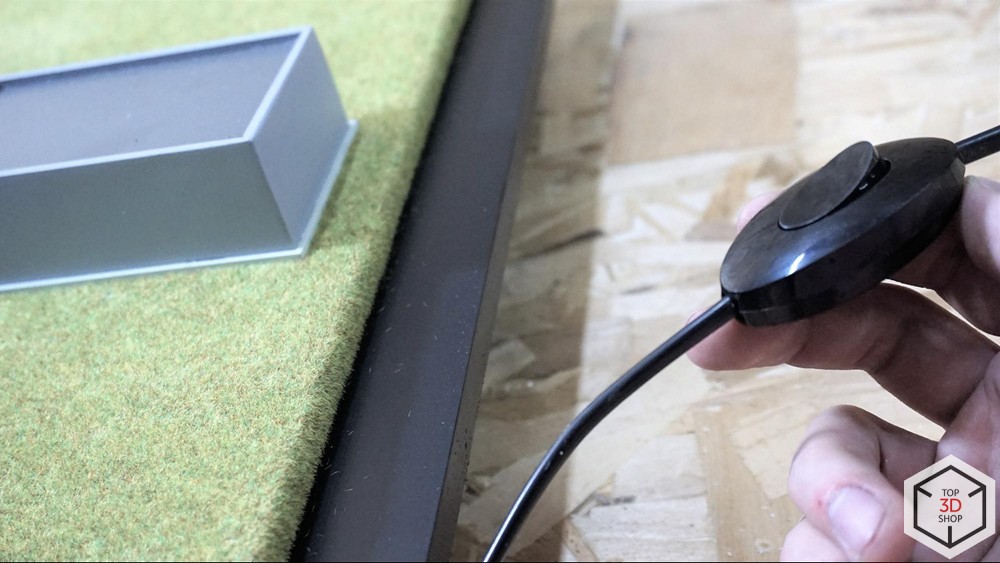

PSU dikeluarkan dalam kotak yang dicetak dari plastik ABS pada printer FDM. Sakelar sakelar untuk menghidupkan dan mematikan lampu latar pada kabel daya disediakan.

Detail

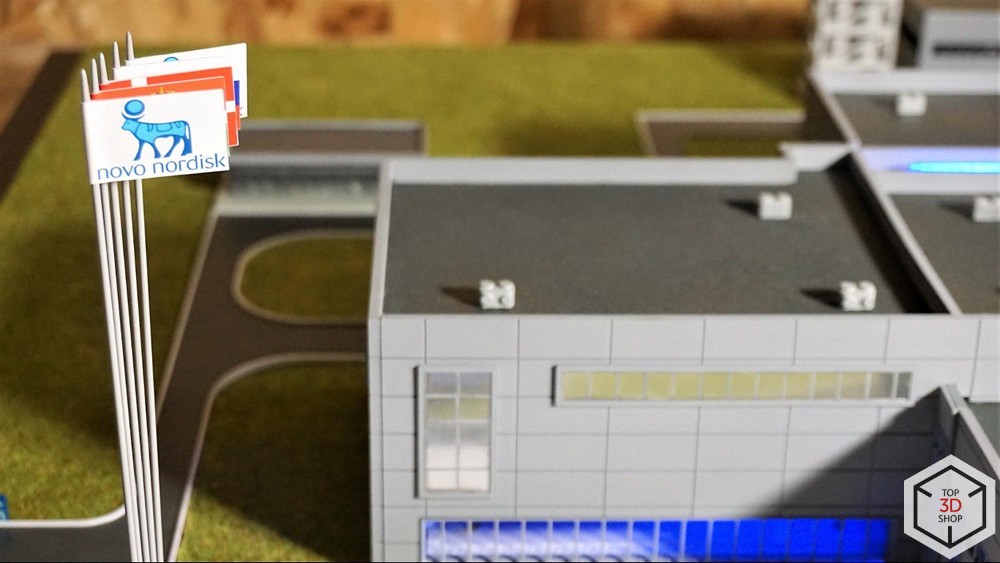

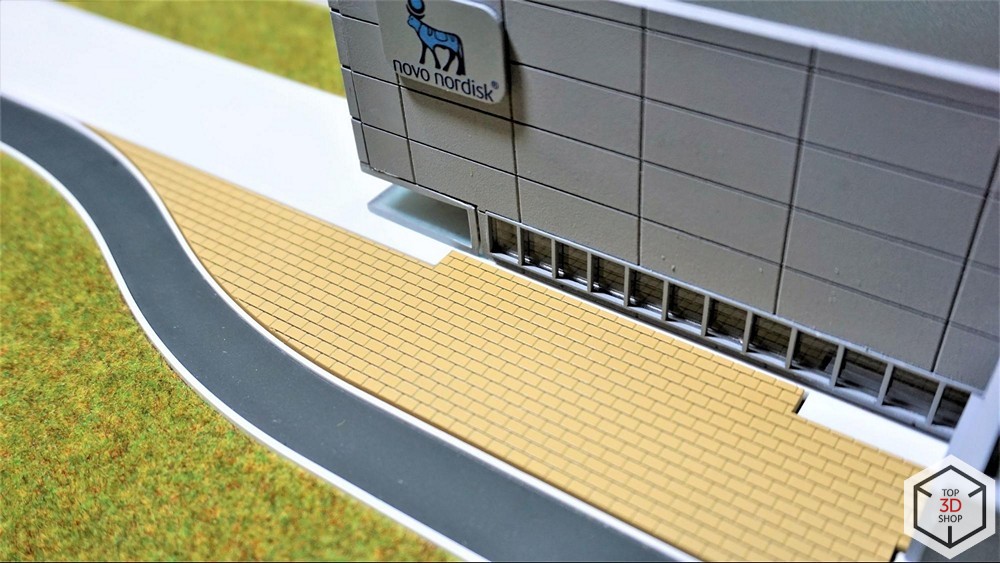

Awalnya, logo itu dirancang sesuai dengan gambar dari pelanggan. Dibuat pada printer

Form 2 menggunakan teknologi SLA dan dilukis dengan tangan dengan kuas.

Hasilnya tidak sesuai dengan kami, logo digambar ulang dalam resolusi tinggi dan dikirim ke pencetakan UV.

Mobil dicetak dengan teknologi SLA pada printer yang sama dan dilukis dengan tangan.

Itu mungkin untuk mendapatkan suatu tempat yang sudah jadi, tetapi itu akan lebih lama, dan orisinalitas dalam proyek akan menurun.

Pipa dirancang dan juga dicetak. Diproses, diampelas, dan dicat.

Tiang bendera terbuat dari baja untuk mempertahankan kekakuan dengan panjang 25 cm dan diameter 1,5 mm. Mereka meletakkan kawanan domba - tiruan rumput.

Cap

Kami membuat topi dari akrilik dengan ketebalan 4 mm. Tutupnya satu bagian dan menutupi seluruh tata letak. Dipasang dengan celah kecil. Lebih baik sedikit daripada tidak masuk ke toleransi.

Kesulitan dan solusinya

Setelah hampir menyelesaikan tata letak, kami mengalami masalah yang sangat memengaruhi seluruh proyek. Faktanya adalah bahwa geometri dan lokasi grup pintu masuk pada bangunan utama berbeda pada setiap render dari pelanggan, dan tidak ada instruksi konkret tentang desain mana yang harus dipertimbangkan yang utama, jadi saya harus berimprovisasi, yang menjadi keputusan yang salah - pada koordinasi awal hasil pekerjaan, pelanggan segera Dia juga menunjukkan bahwa kelompok masuk tidak sesuai dengan kenyataan, beberapa ketidakakuratan kecil juga terungkap.

Dengan partisipasi pribadi pelanggan, sebuah tindakan dibuat yang menunjukkan semua elemen yang bermasalah, koreksi dan tenggat waktu yang ditentukan untuk pengiriman versi final dengan jelas dijabarkan.

Kesimpulan

Pada tahap koordinasi proyek-proyek berskala besar, kami mengajukan banyak pertanyaan kepada pelanggan dan membahas banyak seluk-beluk, tetapi situasi ini sekali lagi mengajarkan kepada kami bahwa tidak ada banyak pertanyaan, dan jumlah informasi yang diterima secara langsung mempengaruhi hasil pekerjaan.

Anda dapat memesan tata letak yang tepat dari objek apa pun dari detail yang diperlukan dengan menulis kepada kami di

msk@top3dshop.ru .

Jika volumenya sedemikian rupa sehingga Anda tertarik untuk membuka bengkel Anda sendiri, para ahli kami akan selalu membantu Anda memilih peralatan dan bahan, tulis ke

sales@top3dshop.ruIngin lebih banyak berita menarik dari dunia teknologi 3D?

Berlangganan kami di sosial. jaringan: