Baru-baru ini, otomatisasi dan robotika adalah topik yang cukup populer.

Supermarket muncul

tanpa kasir , Musk berusaha

mendapatkan robot untuk menghasilkan cukup mobil seminggu , Swedia meluncurkan

garis robot untuk produksi mobil , pos Rusia

mengotomatiskan pengiriman korespondensi menggunakan drone. Seseorang mulai takut kehilangan pekerjaan, seseorang bereksperimen dengan

penghasilan dasar tanpa syarat , banyak yang bertanya-tanya ke mana semua ini akan mengarah. Namun, kami sudah memiliki sektor industri di mana otomatisasi penuh terjadi sejak lama - industri semikonduktor. Bagaimana dan mengapa ini terjadi dan apa yang menyebabkannya - mari kita lihat.

Mengapa orang tidak dibutuhkan dalam pembuatan semikonduktor?

Sejak munculnya industri semikonduktor, menjadi jelas bahwa tidak ada tempat bagi seseorang dalam proses produksi. Dalam banyak kasus, ungkapan "buatan tangan" identik dengan sesuatu yang mahal dan kualitas sangat tinggi, tetapi dalam industri semikonduktor, ini adalah hal terburuk yang dapat terjadi pada produk Anda. Seseorang dalam pembuatan semikonduktor memiliki tiga masalah utama:

- Ketidakakuratan dan irreprodusibilitas gerakan , baik untuk satu operator, dan dari operator ke operator. Operator menempatkan pelat di instalasi setiap kali dengan cara yang berbeda, menekan di suatu tempat dengan kekuatan yang berbeda, menghilangkan sesuatu secara berbeda, dll. dll. Tentu saja, ada pengrajin dengan koordinasi gerakan yang sempurna yang dapat sepatu kutu, tetapi pertama-tama, tidak cukup tanaman seperti itu, dan kedua mereka juga bisa sakit, pergi berlibur, cuti hamil, dll. Dan produksi harus selalu menghasilkan hasil yang sama, terlepas dari operatornya.

- Kesalahan Membuat kesalahan dengan manusia adalah berbuat untuk manusia. Tidak peduli seberapa bertanggung jawab dan terkonsentrasinya operator, kesalahan tetap akan terjadi. Seperti yang Anda ketahui , dalam penerbangan, 60% penyebab kecelakaan adalah kesalahan pilot, dan bahkan ada orang yang bertanggung jawab dan terkonsentrasi seperti di tempat lain. Apa yang dapat kita katakan tentang produksi konvensional. Pelat yang salah, sisi yang salah, operasi yang salah, resep yang salah, data yang membingungkan, rute, topeng, dll. dll.

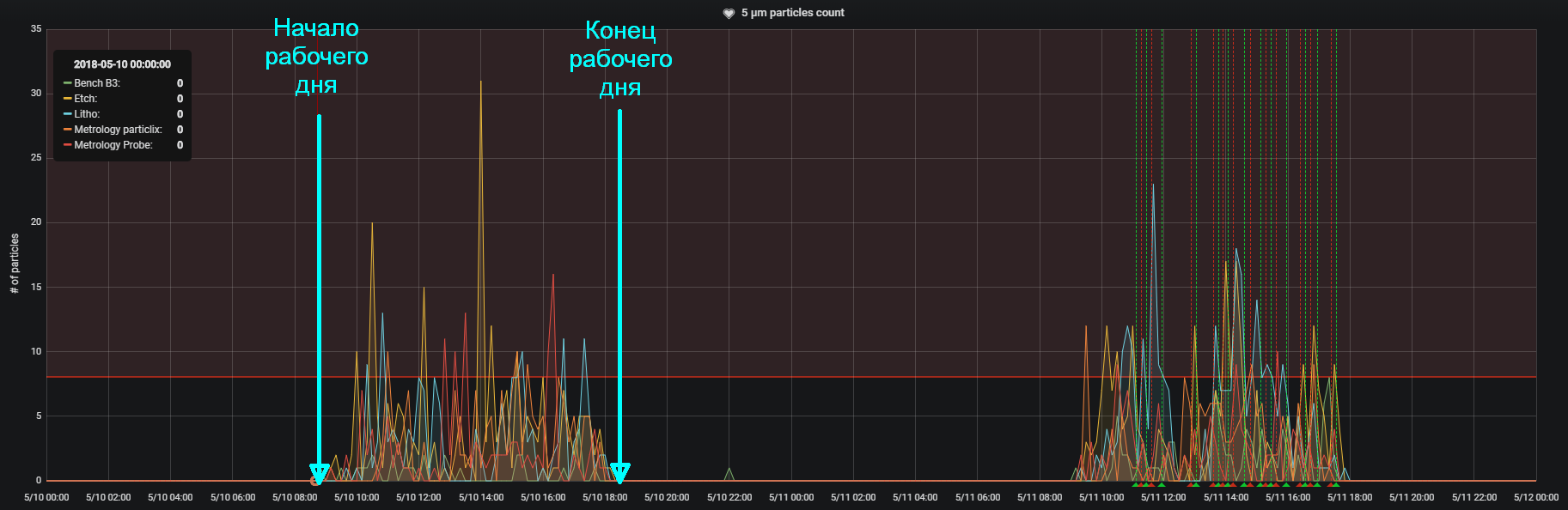

- Polusi Pada awal pembuatan semikonduktor, menjadi jelas bahwa partikel hadir di atmosfer, ketika mereka mengenai wafer, menghancurkan perangkat dan mengurangi hasil menjadi hampir nol. Untuk mengatasi masalah ini, produksi dipindahkan ke kamar bersih dengan udara yang disaring. Memurnikan udara bukan masalah: Filter HEPA cukup baik, tetapi menjaga kebersihan udara tidak sesederhana itu dan masalah utamanya adalah orang yang merupakan sumber utama partikel di ruang yang bersih. Ini terlihat jelas dalam grafik ketergantungan jumlah partikel di udara tepat waktu - awal dan akhir hari kerja terlihat jelas, di luar waktu ini jumlah partikel turun menjadi hampir nol.

Ketergantungan jumlah partikel dengan ukuran 5 μm di atmosfer ruang bersih tepat waktu selama dua hari ketika bekerja dalam satu shift (produksi MEMS, kelas kemurnian ISO6).

Dari uraian di atas, jelas bahwa seseorang perlu dihapus dari produksi semikonduktor - semakin jarang ia muncul di sana, semakin tinggi hasil dan, karenanya, semakin besar keuntungan dari satu piring. Dipahami, tetapi bagaimana cara beralih dari instalasi universitas dengan magnet pada plastisin ke pabrik otomatis penuh?

Riwayat Otomasi

Karena saya sudah lama bekerja sebagai insinyur proses etsa kimia plasma (kering), saya akan mengilustrasikan sejarah otomatisasi terutama oleh pabrik etsa kering.

Instal dulu

Instalasi etsa kering Leybold F1. Sumber: Technical University of Delft, Belanda.Instalasi pertama tidak memiliki otomasi. Operator membuka ruang etsa (potongan bundar di sebelah kanan), meletakkan piring di sana, memompa keluar ruang, mengatur aliran dan tenaga gas, dan memulai proses. Tekanan diatur oleh kecepatan pemompaan, pencocokan generator dengan plasma dikontrol secara manual oleh daya yang dipantulkan, waktu proses oleh stopwatch.

Kekurangan dari instalasi semacam itu:

- Evakuasi ruang evaporasi setiap kali piring diganti - panjang, reproduktifitas buruk

- Ketika ruang dibuka, gas mungkin dilepaskan yang tidak terlalu baik untuk kesehatan - di sudut kanan atas Anda dapat melihat bel ventilasi transparan untuk menghilangkan gas residu

- Penempatan plat di ruang tergantung pada keakuratan operator - reproduktifitas yang buruk

- Kontrol manual terhadap parameter proses - reproduktifitas yang buruk

Pro:

- Anda merasa terlibat dalam proses - sepertinya audiophiles dapat merekam. Hanya di gramofon - dan jangan lupa untuk memulai pegas dan mempertajam jarum.

Mesin seperti itu praktis tidak digunakan hari ini - kecuali bahwa mereka tetap ada di universitas sejak zaman kuno dan digunakan untuk tujuan pendidikan.

Gateway dan Manajemen Resep

Plasma Pro Estrelas 100 silikon penukar panas dalam dari Oxford Instruments. Sumber: Instrumen Oxford.Langkah selanjutnya (atau bahkan dua) adalah pengenalan manajemen resep dan gateway dengan manipulator. Selama kontrol resep, operator tidak menetapkan parameter proses setiap kali dan memantaunya selama operasi, tetapi insinyur proses menulis resep di mana semua parameter ditunjukkan dan mesin itu sendiri memantau kepatuhan terhadap parameter. Jika parameter tidak dapat disediakan, mesin berhenti dan memberikan kesalahan.

Ruang di mana proses berlangsung selalu tetap dipompa keluar dan jarang terbuka, hanya untuk pemeliharaan dan perbaikan. Gateway digunakan untuk mengunduh (di foto - bagian konsol kiri instalasi). Operator memuat pelat ke gateway, memompa gateway ke tekanan operasi ruang dan, menggunakan manipulator (manual atau mekanis), memindahkan plat ke dalam ruang, mengembalikan manipulator, menutup partisi antara gateway dan ruang, memilih resep untuk diproses dan menekan "mulai". Setelah proses selesai, manipulator mengeluarkan pelat dan memuat yang berikutnya melalui gateway.

Pro:

- Tidak perlu membuka ruang kerja setiap saat - keselamatan bagi operator meningkat dan produktivitas dan reproduktifitas meningkat

- Menggunakan resep meningkatkan reproduktifitas

Cons:

- Operator masih menempatkan pelat di gateway - sumber kesalahan dan penempatan yang tidak dapat diproduksi kembali

- Efisiensi rendah - operator harus mengganti pelat secara teratur, setiap instalasi membutuhkan operatornya sendiri, dan kami berusaha untuk menyingkirkan orang di ruangan yang bersih

Fasilitas seperti ini banyak digunakan saat ini di universitas dan laboratorium untuk mempelajari perangkat baru, pengembangan proses baru yang fundamental, dll. Ukuran pelat tidak melebihi 200 mm.

Pengenalan robot boot

Rainbow 4520 pabrik etsa kering dielektrik dari Lam Research. Sumber: Semigroup.Untuk menghilangkan dua kelemahan dari generasi sebelumnya, pemuatan pelat dipindahkan ke robot. Operator menempatkan kaset dengan piring (25 pcs) ke dalam instalasi, robot mengambil piring dari kaset, mengorientasikannya sesuai dengan potongan dasar (atau takik, sayangnya, saya tidak tahu istilah Rusia yang benar), memasukkannya ke gateway, dan kemudian robot lain memindahkan piring dari gateway ke kamera . Pilihan lain adalah bahwa kaset ditempatkan sepenuhnya di ruang kunci, dipompa keluar dan hanya satu yang digunakan.

Pro:

- Sama seperti pada generasi sebelumnya

- Karena penggunaan robot dalam orientasi dan pergerakan plat, reproduktifitas penempatan plat di ruang ditingkatkan

- Unit secara otomatis memproses plat demi plat, operator dapat memperbaiki beberapa instalasi - jumlah operator dalam ruangan yang bersih berkurang

Cons:

- Penggunaan robot yang tidak efisien. Robot sangat mahal. Biaya robot adalah 40% -50% dari biaya seluruh instalasi, dan karena waktu pemrosesan piring secara signifikan melebihi waktu pemuatannya, robot pada dasarnya menganggur.

- Kemungkinan kesalahan operator

Instalasi seperti itu banyak digunakan dalam industri di tahun 80-an dan 90-an, sekarang mereka menjalani kehidupan mereka di universitas dan pabrik kecil (misalnya, MEMS). Ukuran pelat biasanya hingga 200 mm.

Instalasi Cluster

Endura Cluster Sprayer dari Bahan Terapan. Robot vakum dengan dua pelat terlihat di tengah, dan ruang kerja di samping. Dua kamera kecil di latar belakang adalah airlocks. Semua kamera dan modul transportasi terbuka untuk foto yang indah. Sumber: Bahan Terapan.Untuk menghilangkan kelemahan dari generasi sebelumnya (robot yang menganggur mahal), diusulkan untuk menggunakan sistem cluster: satu robot (lebih tepatnya, kombinasi dari dua robot, atmosfer dan vakum) melayani beberapa kamera sekaligus, ternyata sebuah cluster - satu modul transportasi dan 3-6 modul pemrosesan plat.

Pro:

- Sama seperti pada generasi sebelumnya

- Penggunaan efektif robot, melayani beberapa kamera, ini bekerja hampir terus menerus

Cons:

- Operator masih dapat melakukan kesalahan dengan mengambil kaset yang salah dengan piring atau memilih resep yang salah untuk pemasangan

- Instalasi dengan robot dan beberapa kamera cukup mahal (beberapa juta dolar) - hanya cocok untuk produksi massal

Ini adalah tipe pemasangan paling modern, digunakan untuk pelat hingga 300 mm. Implementasinya mensyaratkan perubahan dalam kaset dan dalam desain cleanroom.

Pengenalan kotak kaset tertutup

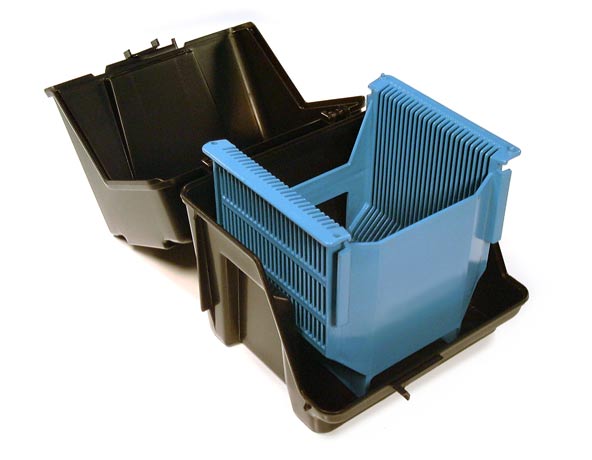

Buka kaset dan kotak untuk pelat 200 mm. Sumber: ePak.

Buka kaset dan kotak untuk pelat 200 mm. Sumber: ePak.Kaset pertama dibuka dan disimpan dalam kotak. Operator memindahkan kotak dari satu tempat ke tempat lain, sebelum memasukkan ke dalam mesin mereka mengeluarkan kartrid dari kotak dan baik memasukkan seluruh kartrid ke dalam mesin atau memuat pelat satu per satu. Keterbukaan kotak itu memberlakukan pembatasan yang signifikan terhadap kebersihan tempat, untuk produksi elektronik, tempat dari kelas kebersihan 1 diperlukan.

Jenis kamar bersih "koridor".Karena mempertahankan kelas kebersihan ini cukup mahal, kamar-kamar yang bersih dirancang sebagai berikut: koridor yang bersih, tempat operator pergi dan memuat modul tanaman, dan apa yang disebut zona "abu-abu", tempat bagian utama peralatan pergi dan dari mana layanan tersebut diservis. Karena pelat tidak pernah jatuh ke zona "abu-abu", kelas kebersihannya bisa jauh lebih rendah, yang mengurangi biaya fasilitas produksi. Pengaturan instalasi ini disebut "melalui dinding", sebut saja tipe koridor "ruang produksi bersih" ini.

Zona "abu-abu", ada pemeliharaan peralatan.Dengan diperkenalkannya instalasi sepenuhnya otomatis, inovasi juga menyentuh pada kotak / kaset - mereka menjadi benar-benar tertutup, untuk 200 mm mereka disebut SMIF (Standard Mechanical Interface), untuk 300 mm FOUP (Front Open Unified Pod, dilafalkan "fup"). Kotak tersebut memiliki dua fitur karakteristik:

- Pelat benar-benar terisolasi dari atmosfer.

- Kotak dirancang untuk transfer otomatis oleh penjepit robot - Anda dapat mengotomatiskan proses mentransfer pasta dari satu instalasi ke instalasi lainnya.

SMIF - kotak dan kaset untuk pelat 200 mm. Sumber: Wikipedia.FOUP - kotak dan kaset untuk pelat 300 mm. Penutup depan hanya terbuka setelah memasang unit ke unit. Sumber: RodeFinch.Sekarang pengolahan pelat adalah sebagai berikut: kotak berlabuh ke instalasi, di mana udara bersih yang disaring ditiup, sedikit tekanan berlebih dipertahankan dan orang itu tidak ada di sana. Setelah koneksi yang erat, robot atmosferik mengambil pelat dari kotak dan menempatkannya di gateway, di mana, setelah memompa itu, robot vakum mengambilnya. Dengan demikian, lempeng tidak pernah melihat atmosfer di mana orang hadir. Ini memungkinkan untuk mengurangi kelas kebersihan di ruang produksi. Kamar seperti itu memiliki kelas kebersihan 1000 dan disebut tipe kamar "ballroom". Sekarang, alih-alih sejumlah besar koridor paralel, ruang produksi yang bersih adalah ruang tunggal besar tempat barisan tanaman berada.

Jenis kamar bersih "zalnogo". Tidak ada pembagian menjadi zona "bersih" dan "abu-abu". Sumber: IMEC.Menerapkan transportasi plat otomatis

Langkah terakhir dalam otomatisasi adalah pengenalan transportasi kotak antar unit secara otomatis. Ini dilakukan dengan menggunakan sistem transportasi yang terletak di bawah langit-langit ruang produksi. Sesuai dengan rute teknologi, kotak tiba di instalasi tertentu, resep dipilih secara otomatis, setelah akhir proses, kotak pindah ke instalasi lain (misalnya, metrologi), parameter diukur, jika semuanya OK, kotak masuk ke operasi berikutnya, dll. Intervensi operator tidak diperlukan. Hanya ada satu minus di sini - biayanya, tetapi jika produksi kami cukup besar, maka

biaya satu chip akan sangat kecil dan kami akan membayar investasi di pabrik seperti itu dengan cepat (yang utama adalah menebak pasar dengan benar dan tahu cara membuat chip yang baik).

Pabrik semikonduktor yang sepenuhnya otomatis, rel dari sistem transportasi dengan "kereta" putih untuk kaki terlihat di bawah langit-langit. Di latar depan, langkah kaki merapat ke instalasi. Sedikit lebih jauh ke kanan, salah satu langkah baik naik dari instalasi, atau jatuh dari "kereta". Sumber: Toshiba.Sistem kontrol proses otomatis

Karena Geektimes adalah sumber daya TI, beberapa kata harus dikatakan tentang sistem TI yang mengelola pabrik otomatis tersebut (MES - Manufacturing Execution System). Saya harus segera mengatakan bahwa saya bukan spesialis IT, pendidikan saya bersifat fisik dan teknis, saya bekerja terutama sebagai teknolog, oleh karena itu saya bekerja dengan MES hanya sebagai pengguna. Gagasan utama MES adalah untuk memastikan kualitas dengan mengurangi kemungkinan kesalahan manusia. Tentang kontrol kualitas, saya entah bagaimana akan menulis artikel terpisah, tetapi untuk sekarang, mari fokus pada MES.

Jadi, MES memang (atau mengizinkan) yang berikut:

- Menyimpan rute teknologi. Setiap produk memiliki rute sendiri, dengan daftar operasi, resep, spesifikasi (final dan menengah). Anda tidak dapat membuat perubahan pada rute atau resep - ini hanya dapat dilakukan setelah persetujuan perubahan oleh badan khusus dan setelah menerima banyak persetujuan dan pernyataan. Resep pada pengaturan tidak disimpan untuk menghindari perubahan yang tidak disengaja - mereka ada di server, sebelum memproses piring, MES mengunggah resep dari repositori ke instalasi, memproses piring dan menghapus resep dari instalasi sampai penggunaan selanjutnya.

- Ini bertanggung jawab untuk pergerakan lot (batch piring dalam satu kotak) di sepanjang rute. MES tahu operasi mana yang berikutnya dan setelah selesainya satu operasi memberikan perintah ke sistem umpan robot untuk memindahkan lot ke instalasi berikutnya. Dalam hal ini, ditentukan pada instalasi mana operasi akan dilakukan (mereka mungkin agak sama, tetapi satu sibuk, yang lain dalam pelayanan, dll). Secara alami, seluruh sejarah lot disimpan - ketika diproses, di mana instalasi, apakah ada masalah, dll.

- Memeriksa produk untuk mengetahui spesifikasi. Setelah banyak operasi teknologi, operasi metrologi terjadi - sesuatu perlu diukur (ketebalan film, ukuran garis, tinggi langkah, pada akhirnya - parameter listrik, dll.). MES menetapkan batas untuk pengukuran tersebut. Jika semuanya berada dalam batas, lot bergerak ke operasi berikutnya, jika tidak, lot berhenti dan informasi dikirim ke insinyur proses yang sesuai.

- Mengumpulkan statistik. Berapa banyak lot dalam operasi apa, berapa banyak waktu yang diperlukan untuk satu operasi dan / atau seluruh rute, dll. dll. Semua ini membantu dalam perencanaan produksi. Jika ada yang tertarik dengan topik perencanaan produksi, saya dapat menyarankan buku menghibur E. Goldratt "The Goal".

Orang-orang dikeluarkan dari produksi - apa hasilnya?

Produksi semikonduktor saat ini sepenuhnya otomatis - pada prinsipnya, jika Anda memasukkan kartrid dengan wafer silikon bersih dari satu ujung pabrik, maka setelah sekitar tiga bulan (jika semuanya berjalan lancar) Anda akan mendapatkan kartrid dengan prosesor yang berfungsi dari ujung lainnya, tidak ada yang menyentuh kaset atau piring dengan tangannya.

Pekerjaan teknolog yang mengembangkan proses telah beralih dari memilih instalasi dan melacak semua parameter proses ke pekerjaan petugas di komputer: akses ke instalasi jauh, resep baru ditulis dan instruksi tentang cara menggunakannya; segera setelah jendela muncul di produksi (dan mungkin muncul jam dua pagi - produksi sekitar jam) operator (ya, mereka masih ada, bahkan dalam produksi sepenuhnya otomatis) proses dan mengukur piring sesuai dengan instruksi dan mengirim laporan. Teknolog membaca laporan, membuat resep baru (dan jika hasilnya bagus, maka dia membuat perubahan pada proses pembuatan) dan seterusnya ad infinitum hingga produk dikeluarkan dari produksi. Selama bekerja di GlobalFoundries, saya muncul di ruang produksi yang bersih setahun sekali, agar tidak lupa bagaimana penampilan tanaman. Ketika bekerja di fasilitas produksi tidak otomatis (atau di lembaga ilmiah seperti IMEC), Anda harus pergi ke bagian bersih hampir setiap hari.

Pada kenyataannya, tentu saja, bahkan dalam produksi yang sepenuhnya otomatis, intervensi manusia kadang-kadang diperlukan - ada yang salah, mesin mogok, bahan baku datang dengan cacat tersembunyi, dll.

Yah, dan tentu saja, sejumlah besar orang membutuhkan produksi "sepi" untuk berfungsi - insinyur proses yang mengembangkan dan meningkatkan teknologi proses; teknisi servis yang memantau peralatan (baik milik mereka sendiri maupun dari produsen peralatan); insinyur dan teknisi pemeliharaan kamar bersih (ventilasi, AC, pasokan bahan kimia, dll.), spesialis TI yang mendukung dan meningkatkan MES, staf administrasi, dan sebagainya ... Jadi, secara paradoks, produksi tanpa awak memerlukan cukup banyak orang untuk fungsi mereka. Jadi, GlobalFoundries di Dresden mempekerjakan lebih dari 3.000 orang.Kesimpulan

Otomasi dan robotisasi, yang banyak dibicarakan belakangan ini, telah lama dilakukan di industri semikonduktor. Dalam mode otomatis penuh, semua pabrik besar modern bekerja dengan salah satu di mana prosesor smartphone / laptop / komputer Anda dibuat. Tetapi ini sama sekali tidak mengarah pada lenyapnya orang-orang di pabrik-pabrik semacam itu - mereka hanya berpindah dari fasilitas produksi ke kantor (dan, harus saya katakan, bagian dari romansa pada saat yang sama tersisa).