Bagian 1. Relevansi

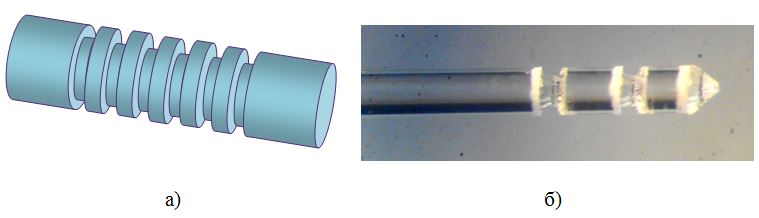

Saat ini, koagulasi laser endovasal dari varises (EVLK) adalah pengobatan modern dan efektif untuk varises. Komposisi perangkat medis untuk koagulasi laser pada varises mencakup instrumen serat (serat) dengan keluaran radiasi radial (Gbr. 1), yang melaluinya radiasi secara langsung mempengaruhi jaringan biologis. Efektivitas dan keamanan perawatan tergantung pada konfigurasi dan kualitas pemrosesan alat ini.

Gbr. 1 Kemungkinan relief serat pemandu cahaya: a) - model benda kerja, b) gambar yang diperbesar dari benda kerja yang diproses

Gbr. 1 Kemungkinan relief serat pemandu cahaya: a) - model benda kerja, b) gambar yang diperbesar dari benda kerja yang diprosesUntuk diproses dengan radiasi laser, serat optik dipasang di kartrid cam bubut khusus. Proses instalasi termasuk mendasarkan dan mengikat. Posisi aktual benda kerja yang dipasang berbeda dari yang disyaratkan oleh sejumlah penyimpangan - kesalahan pemasangan:

\ begin {eqnarray}

\ triangle \ varepsilon_y & = & f (\ triangle \ varepsilon_, \ triangle \ varepsilon_),

\ end {eqnarray}

-

- kesalahan mendasarkan, mm;

-

- memperbaiki kesalahan, mm.

Dalam proses produksi massal, serat olahan dipasang tanpa pelurusan. Dalam kasus umum, sumbu geometris serat tidak bertepatan dengan sumbu rotasi kartrid, yang mengarah ke runout L selama rotasi benda kerja.

Data eksperimental pada pengukuran pemukulan saat memasang diameter yang berbeda dari serat yang diproses menunjukkan bahwa nilainya dapat mencapai 250 μm, yang tidak memungkinkan pemrosesan serat dengan radiasi laser dengan akurasi yang cukup untuk penggunaan praktis. Penghapusan pemukulan yang dihasilkan dengan menyesuaikan rahang chuck tidak dapat diterima karena kompleksitas yang tinggi, memakan waktu dan penilaian subyektif yang signifikan dari orang - operator mesin dalam kecukupan menghilangkan pemukulan. Oleh karena itu, tugas mendesak diajukan: untuk mengembangkan prinsip yang memberikan kompensasi untuk runout selama pemrosesan serat.

Bagian 2. Deskripsi Instalasi

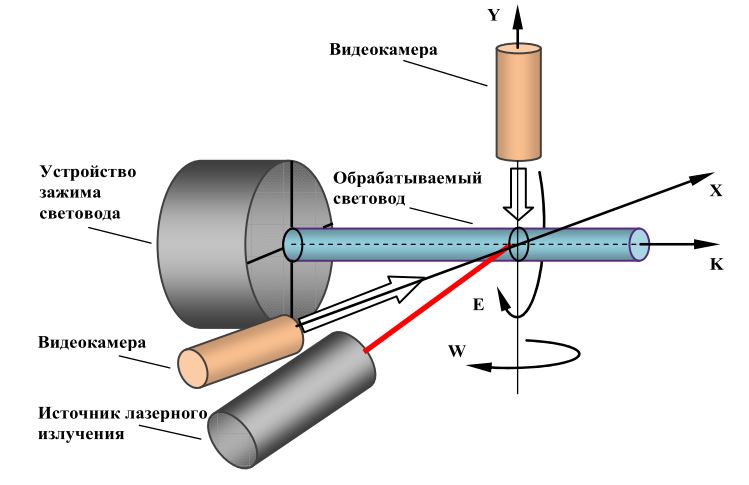

Mesin untuk pemrosesan laser dari serat adalah meja bermotor, menyediakan pergerakan serat dalam tiga sumbu longitudinal X, Y, K dan rotasi pada sumbu E dan W (Gbr. 2).

Fig. 2 - Gambar penjelasan diagram instalasi

Fig. 2 - Gambar penjelasan diagram instalasiPergerakan sepanjang sumbu X, Y, K disediakan oleh motor roda gigi uap, di sepanjang sumbu E dan W - motor. Motor adalah motor stepper yang dikendalikan oleh driver - controller lokal (Toshiba TB6600HG). Sinyal input driver adalah dua sinyal level TTL yang memberikan arah dan kecepatan putaran motor stepper. Kecepatan rotasi diatur oleh tingkat pengulangan pulsa persegi panjang. Poros output mesin dari masing-masing sumbu X, Y, K secara kaku terhubung ke gearbox, yang menyediakan perubahan jenis gerakan rotasi pada input ke translasi pada outputnya. Gerakan sepanjang sumbu X, Y, K terbatas pada kedua sisi oleh sensor akhir. Sistem kontrol posisi pada setiap sumbu terbuka. Parameter teknis drive sumbu disajikan dalam tabel. 1.

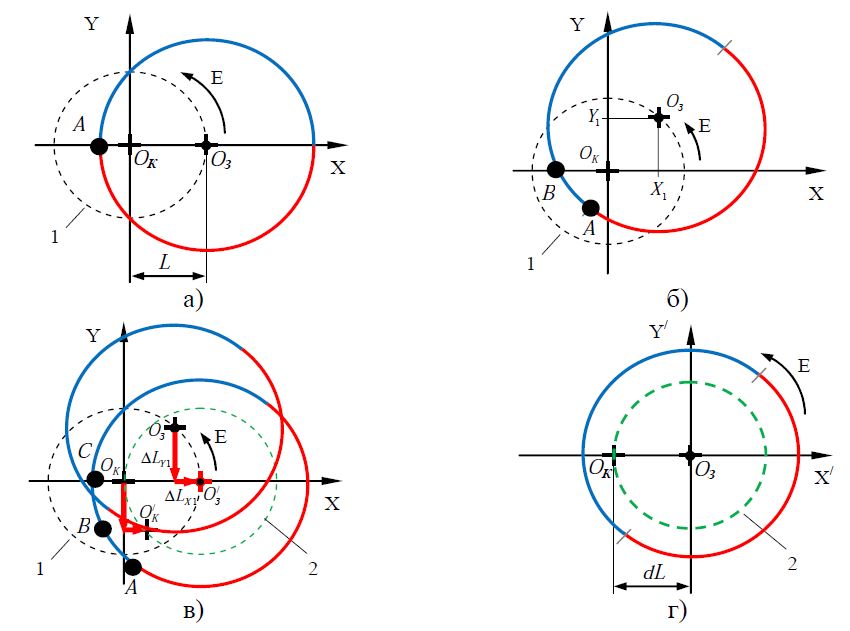

Tab. 1 - Parameter teknis drive sumbu

Objek pemrosesan adalah serat dengan diameter 330 μm, yang dipasang pada alat penjepit - kartrid (Gbr. 2). Kartrid menyediakan pengikat dan rotasi serat.

Alat pengolah adalah laser CO2 dengan panjang gelombang 11 mikron.

Bagian 3. Kalahkan Kompensasi

3.1 pernyataan masalah

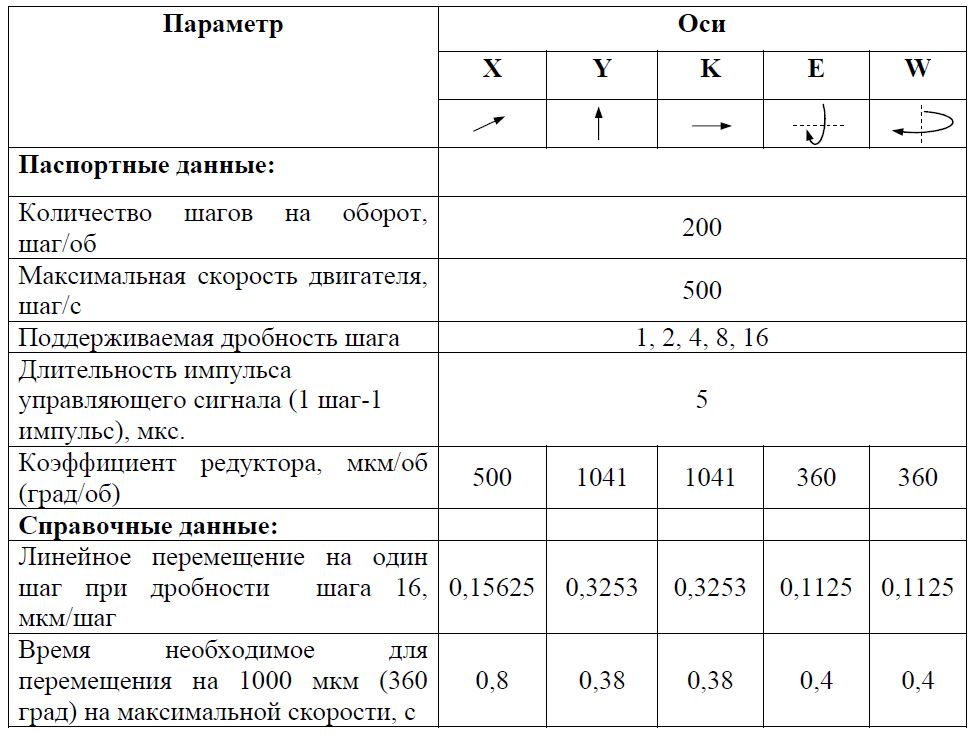

Ketika menjepit benda kerja - serat di chuck mesin, pusatnya

mendapat offset - L relatif ke tengah - titik kartrid

(pusat sistem koordinat). Offset ini memiliki arti berbeda untuk setiap fixture. Saat memutar Gbr.4a, bagian tengah serat

menggambarkan lingkaran jari-jari L - jumlah runout. Tugasnya adalah mengurangi jumlah detak jantung.

Fig. 4 - Lokasi relatif sumbu kartrid dan serat tetap selama rotasi: a) jumlah kehabisan saat memperbaiki sampel dalam kartrid mesin; b) rotasi kartrid sebesar 45 derajat dalam satu langkah mesin; c) pengenalan amandemen korektif pada posisi poros kartrid; g) pergerakan sumbu kartrid relatif terhadap sumbu tetap serat dengan kompensasi untuk setiap langkah mesin.

Fig. 4 - Lokasi relatif sumbu kartrid dan serat tetap selama rotasi: a) jumlah kehabisan saat memperbaiki sampel dalam kartrid mesin; b) rotasi kartrid sebesar 45 derajat dalam satu langkah mesin; c) pengenalan amandemen korektif pada posisi poros kartrid; g) pergerakan sumbu kartrid relatif terhadap sumbu tetap serat dengan kompensasi untuk setiap langkah mesin.3.2 Prinsip solusi yang diusulkan

Perhatikan pergerakan serat di pesawat

ketika berputar di sekitar poros titik kartrid

.

Biarkan pada saat awal sumbu benda kerja menjadi titik

terletak pada sumbu X dan memiliki koordinat (L, 0) dan sinar laser mengenai permukaan serat pada titik A (Gbr. 4a).

Untuk kejelasan, lakukan rotasi kartrid secara miring

dalam satu langkah mesin (Gbr. 4b). Dalam hal ini:

- titik

mendapat koordinat

;

- proyeksi nilai runout L pada sumbu X dan Y akan mengambil nilai

,

;

- sinar laser bergerak di sepanjang permukaan serat ke titik B.

Ketika serat diputar untuk mengkompensasi jumlah runout, kami akan meminta pengembalian poin

ke posisi awal dengan koordinat (L, 0). Untuk ini, perlu untuk membuat koreksi korektif ke posisi titik kartrid di sepanjang sumbu X dan Y dari Gambar. 4c dengan ukuran proyeksi

,

. Koreksi korektif ini dilakukan karena motor stepper dari sumbu X, Y. Dalam hal ini, titik

akan lagi memiliki koordinat asli (L, 0), dan sinar laser akan mengenai titik C dari permukaan serat.

Selama rotasi berikutnya, gerakan korektif baru dari sumbu kartrid akan diperlukan. Dalam hal ini, intinya

sumbu kartrid akan bergerak di sekitar lingkaran 2 (Gbr. 4d). Nilai jari-jari lingkaran 2 sama dengan jumlah pemukulan L. Dengan solusi masalah ini, sumbu serat relatif tidak bergerak relatif terhadap sumbunya, dan sumbu kartrid bergerak di sekitar keliling, jadi kami akan mempertimbangkan rotasi serat di pesawat.

relatif ke titik

dengan menggerakkan sistem koordinat untuk ini (Gbr. 4d).

3.3 Pembenaran matematis dari solusi yang diusulkan

Prinsip pemukulan kompensasi dianggap mengasumsikan keberadaan nilai yang diketahui dari gerakan korektif

,

(peningkatan runout) pada setiap langkah (i +1) pada motor stepper selama rotasi panduan cahaya. Untuk menentukannya, kami mempertimbangkan Gambar. 5.

Fig. 5 - Nilai proyeksi selama rotasi serat optik relatif terhadap sumbu kartrid berlawanan arah jarum jam (arah positif)

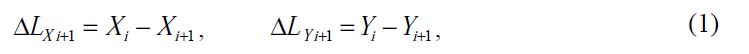

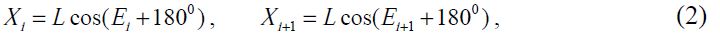

Fig. 5 - Nilai proyeksi selama rotasi serat optik relatif terhadap sumbu kartrid berlawanan arah jarum jam (arah positif)Pada setiap langkah berikutnya dari motor stepper, sumbu rotasi E akan menerima kenaikan karena pemukulan L:

dimana koordinatnya

ditentukan dari geometri perpindahan (Gbr. 5):

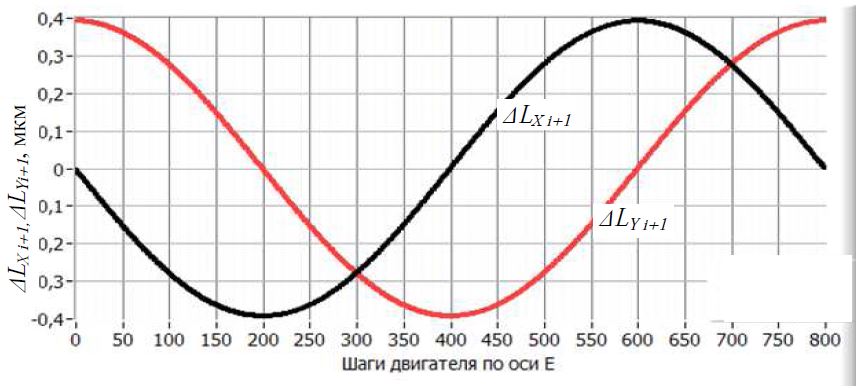

Tampilan grafis dari perubahan kenaikan

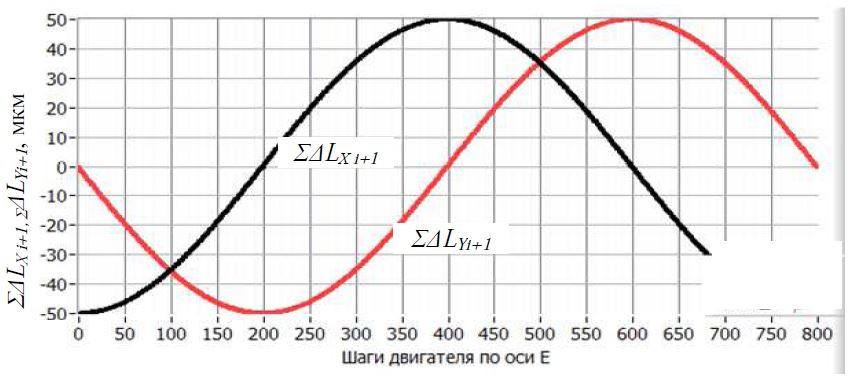

untuk setiap langkah i ketika memutar berlawanan arah jarum jam (langkah fraksionalitas dalam E = 4) dengan pemukulan 50 μm ditunjukkan pada Gambar. 6.

Fig. 6 - Perubahan nilai proyeksi (perpindahan) untuk setiap langkah mesin di sepanjang sumbu X dan Y yang disebabkan oleh pemukulan ketika serat optik berputar 360 derajat berlawanan arah jarum jam (langkah fraksionalitas sepanjang E = 4) saat mengalahkan 50 mikron.

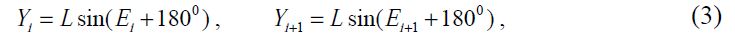

Fig. 6 - Perubahan nilai proyeksi (perpindahan) untuk setiap langkah mesin di sepanjang sumbu X dan Y yang disebabkan oleh pemukulan ketika serat optik berputar 360 derajat berlawanan arah jarum jam (langkah fraksionalitas sepanjang E = 4) saat mengalahkan 50 mikron.Dengan tidak adanya kompensasi, integrasi numerik di bawah kondisi awal yang sesuai untuk ekspresi

akan memberikan proyeksi saat ini pada sumbu Gambar. 7

Fig. 7 - Proyeksi saat ini dari perpindahan untuk setiap langkah mesin sepanjang sumbu X dan Y karena pemukulan ketika serat diputar 360 derajat berlawanan arah jarum jam (langkah fraksionalitas dalam E = 4) ketika mengalahkan L = 50 μm.

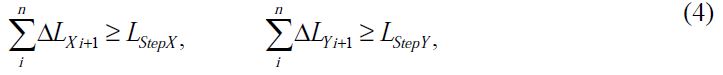

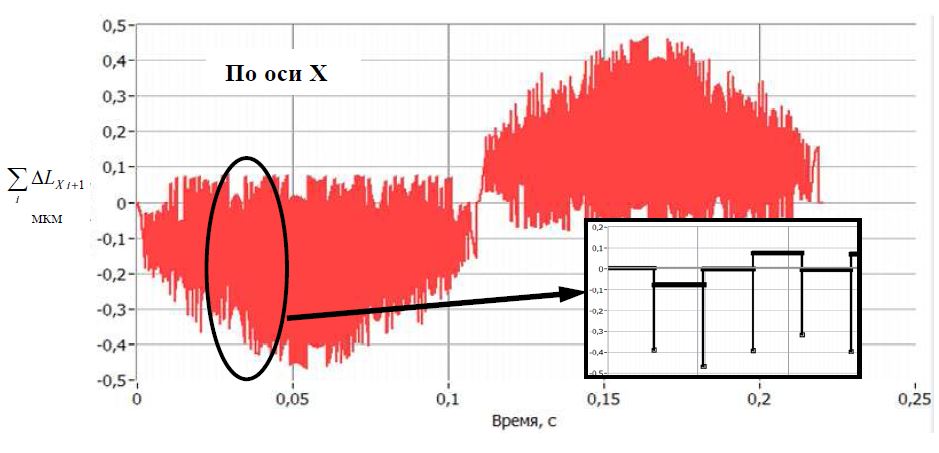

Fig. 7 - Proyeksi saat ini dari perpindahan untuk setiap langkah mesin sepanjang sumbu X dan Y karena pemukulan ketika serat diputar 360 derajat berlawanan arah jarum jam (langkah fraksionalitas dalam E = 4) ketika mengalahkan L = 50 μm.Dalam proses rotasi, dengan akumulasi jumlah pemukulan lebih dari besarnya aksi kontrol harus menjalani kompensasinya. Ini mencerminkan kondisi berikut:

dimana

- nilai perpindahan linier di sepanjang sumbu X dalam satu langkah mesin:

- jumlah perpindahan linier di sepanjang sumbu Y dalam satu langkah mesin.

Kondisi (4) dapat dimodifikasi untuk mendapatkan kesalahan yang lebih kecil dalam kompensasi runout.

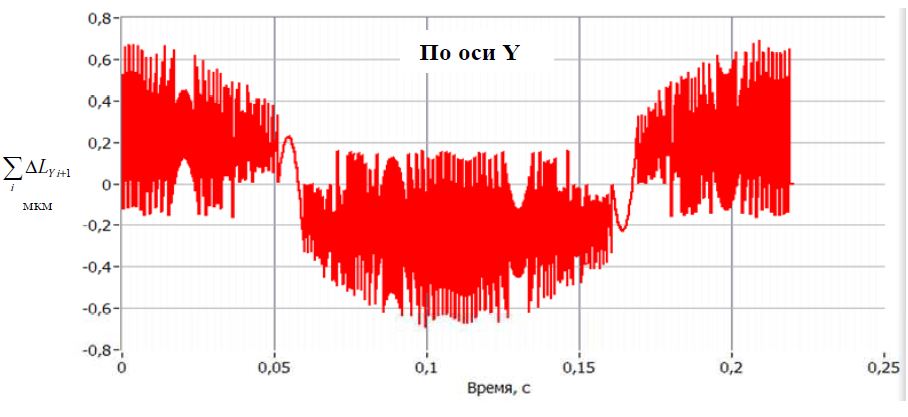

Di hadapan pulsa kompensasi, perpindahan total

,

turun - Gbr. 8.

Fig. 8

Fig. 8 - Ubah jumlah perpindahan

sepanjang sumbu X selama rotasi sepanjang sumbu E sambil mengkompensasi runout. Runout L = 50 μm, sudut awal

= 0.

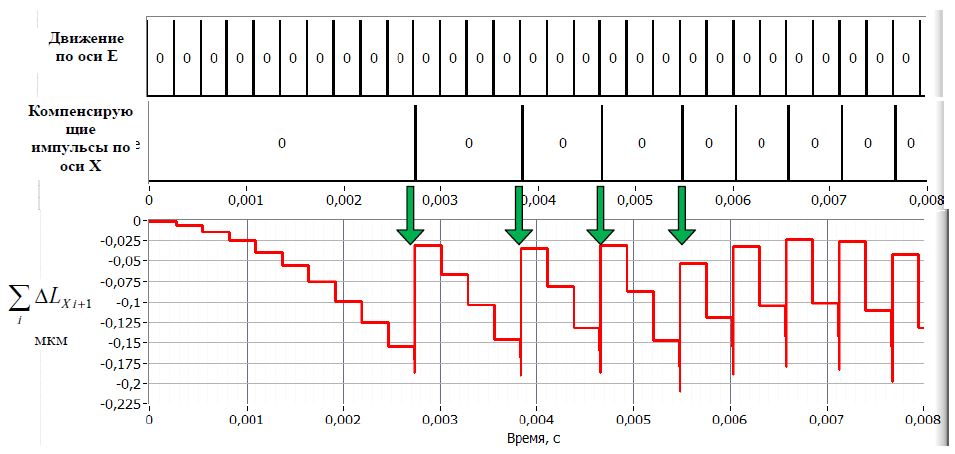

3.4 Evaluasi efektivitas

Gambaran umum tentang proses kompensasi ketukan dengan nilai L = 50 μm saat dihidupkan

dengan prinsip yang diusulkan disajikan pada Gambar. 9.

a)

b)

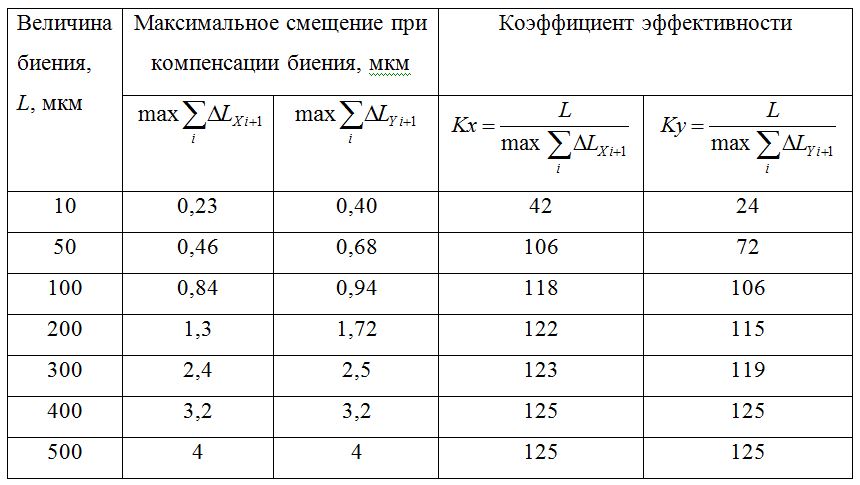

Fig. 9 - Nilai perpindahan di sepanjang sumbu ketika mengkompensasi runout L = 50 μm per satu putaran serat: a) untuk sumbu X, b) untuk sumbu YDiusulkan untuk mengevaluasi efisiensi kompensasi ketukan dengan koefisien yang sama dengan rasio perpindahan maksimum sepanjang sumbu dalam proses kompensasi dengan nilai runout pada Tabel 2.

Tab. 2 - Mengalahkan Efisiensi Kompensasi

Taksiran offset maksimum

,

untuk nilai-nilai detakan yang disajikan dan operasi praktis instalasi dengan prinsip kompensasi yang diusulkan untuk ketukan menunjukkan kemungkinan pemberian bantuan pada serat menggunakan radiasi laser dengan akurasi yang cukup untuk penggunaan praktis.

Perlu dicatat bahwa ketika memproses serat dengan radiasi laser dengan kompensasi untuk runout, waktu satu putaran serat relatif terhadap porosnya akan tergantung pada jumlah runout dan bervariasi untuk setiap perawatan. Misalnya, dengan pemukulan 50 mikron, waktu satu putaran lengkap:

- tanpa kompensasi runout: 400 ms;

- dengan kompensasi beat: 560 ms.

Fakta ini harus diperhitungkan ketika menyetel kekuatan radiasi laser.

Bagian 4. Penentuan runout

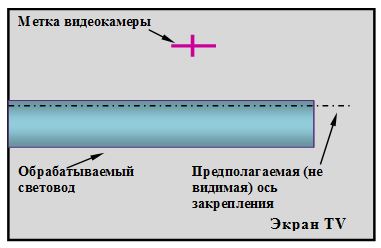

Untuk menerapkan prinsip pemukulan kompensasi yang disajikan, perlu diketahui nilainya - L. Diusulkan untuk menentukan jumlah pemukulan oleh sistem pengawasan video (kamera video 1 pada Gambar 1). Dalam gbr. 10. Bentuk video dari kamera video disajikan secara skematis.

Fig. 10 - Lokasi sewenang-wenang dari serat tetap pada layar monitor

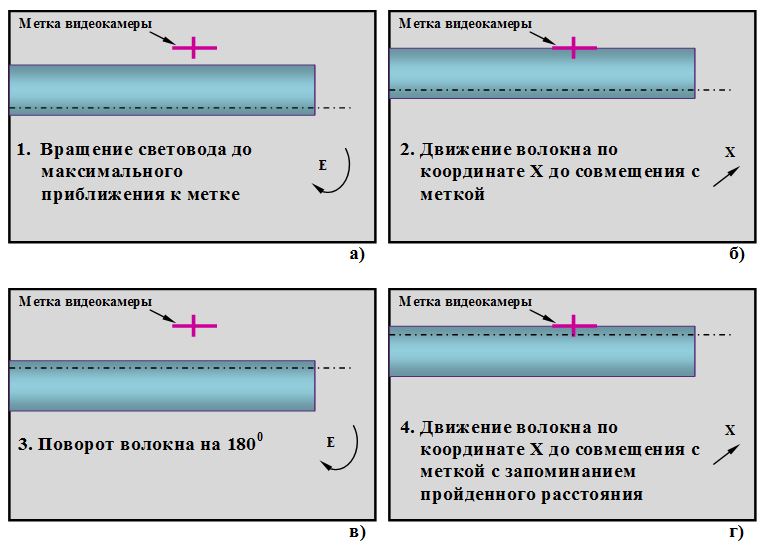

Fig. 10 - Lokasi sewenang-wenang dari serat tetap pada layar monitorUntuk menentukan nilai runout, perlu melakukan langkah-langkah berikut dalam urutan yang ditunjukkan:

- putar serat (sumbu E) ke perkiraan maksimum ke tanda pada layar (Gbr. 11a);

- gerakkan serat di sepanjang koordinat sumbu X hingga sejajar dengan tanda (Gbr. 11b);

- putar seratnya (Gbr. 11c);

- melakukan gerakan serat sepanjang koordinat sumbu X untuk menyelaraskan dengan tanda dengan mengingat jarak yang ditempuh R (menghitung jumlah pulsa gerakan motor stepper) gbr. 11g;

- menghitung nilai runout L = R / 2.

Fig. 11 - Tahapan menentukan jumlah kehabisan serat

Fig. 11 - Tahapan menentukan jumlah kehabisan seratBagian 5. Kesimpulan

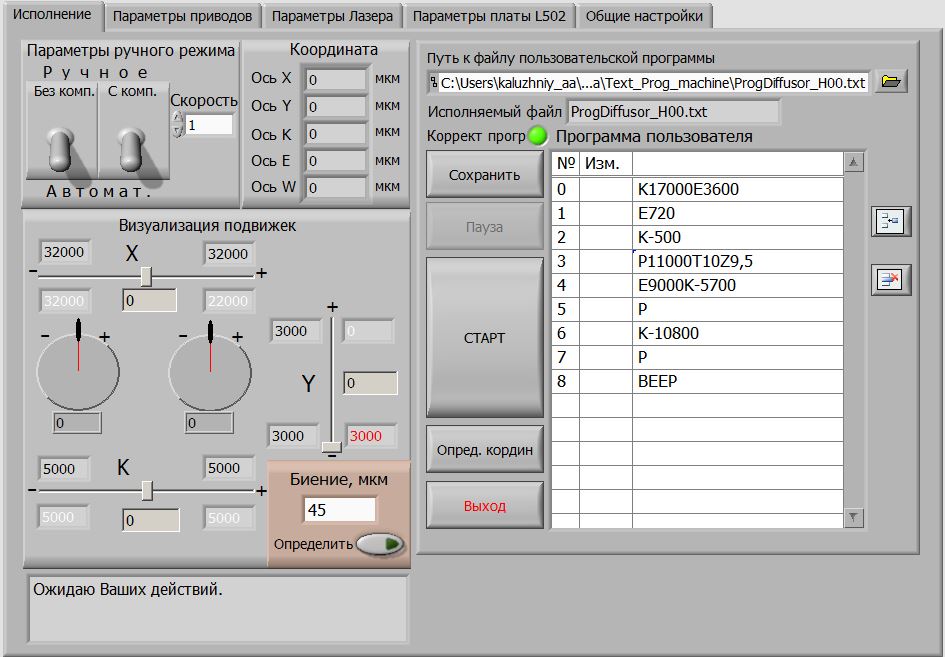

Prinsip kompensasi pemukulan yang diusulkan diimplementasikan pada platform perangkat lunak National Instruments LabVIEW, telah diuji, diimplementasikan, dan telah menunjukkan efektivitasnya (Gbr. 12).

Fig. 12 - Panel depan program

Fig. 12 - Panel depan program