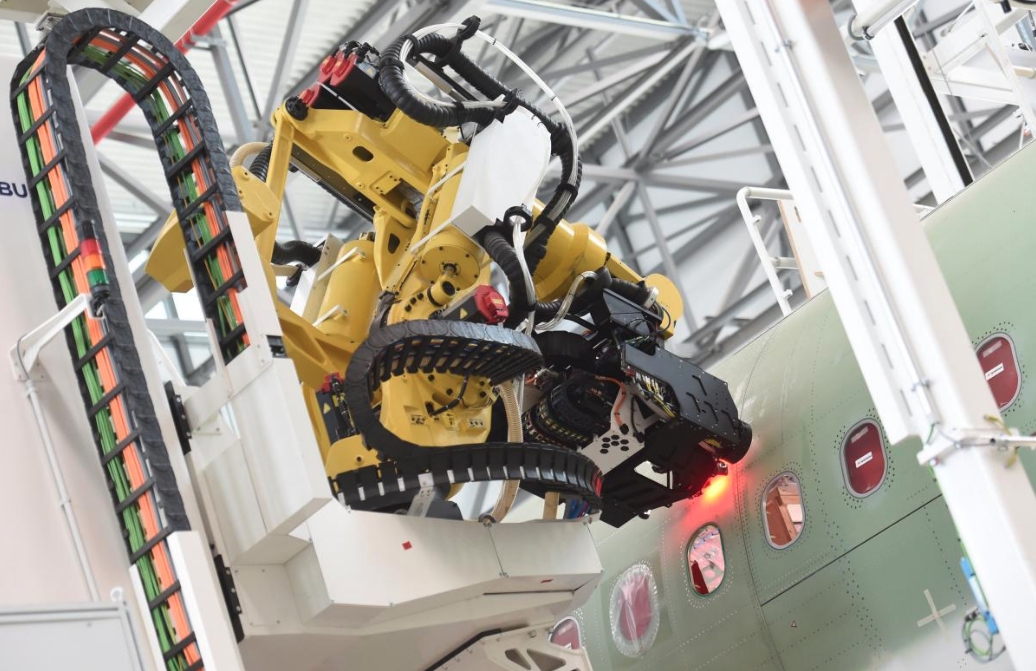

Robot Luise di Airbus

Robot Luise di Airbus"Kami tidak akan pernah mengotomatisasi industri pesawat dengan cara yang sama dengan industri otomotif, karena biaya produksi," kata Jeff Camphouse, juru bicara KUKA Systems Aerospace Group. "Proses individual, seperti pengeboran dan pemasangan komponen, yang sangat mahal di industri pesawat terbang, dapat diotomatisasi untuk menurunkan harga dan meningkatkan kualitas."

Tetapi bahkan robotisasi proses individu membawa manfaat bagi maskapai penerbangan, sementara membuat pesawat lebih andal dan lebih tahan lama. Untuk memastikan ini, kami akan diangkut ke pabrik Airbus dan Boeing.

Tentang profitabilitas: industri pesawat terbang dan mobil

Berbicara tentang robot, tidak mungkin untuk mengabaikan industri otomotif. Bagaimanapun, robot industri pertama kali

muncul di pabrik General Motors, dan hari ini perusahaan mobil adalah pemimpin dalam langkah otomatisasi. Menurut penelitian IFR (International Federation of Robotics), di Republik Korea, Kanada, Amerika Serikat dan sejumlah negara Eropa besar, sebagian besar robot terlibat dalam industri otomotif. Pengiriman pekerja mekanik terus meningkat, dan pada akhir 2015, mereka

mendekati 100 ribu unit per tahun.

Ada beberapa alasan mengapa begitu banyak robot bekerja dengan tepat pada perakitan mobil.

Pertama, standar produksi mesin dari semua kelas terus tumbuh. Ini dipengaruhi oleh permintaan pelanggan dan persyaratan keselamatan. Oleh karena itu, pabrikan memperkenalkan toleransi yang lebih ketat untuk suku cadang dan standar yang lebih ketat untuk lapisan dan lubang.

Kedua, persaingan dalam industri otomotif sangat ketat, sehingga penting bagi perusahaan untuk mengurangi cacat: ini mengurangi biaya produksi.

Ketiga, pabrik mobil memproduksi mobil dalam jumlah besar. Misalnya, Tesla menjual 29.870 mobil pada tahun 2017. Volkswagen mencetak rekor dunia: 10,74 juta mobil. Oleh karena itu, otomatisasi pada perusahaan mobil terbayar dengan cepat. Dalam industri otomotif, robot digunakan di mana akurasi tinggi penting (ketika merakit mesin dan benda) atau di area produksi yang berbahaya: di mesin injeksi, di jalur pengelasan.

Dalam industri pesawat terbang, volume produksi jauh lebih rendah. Misalnya, Airbus mengirimkan 718 pesawat pada tahun 2017. Dan periode pengembalian inovasi, masing-masing, lebih lama. Tetapi robotisasi juga memiliki potensi, karena membantu membuat pesawat lebih andal.

Airbus

Robot Luise di Pabrik Airbus

Robot Luise di Pabrik AirbusOtomatisasi adalah bagian dari program jangka panjang Airbus, yang pertama kali diumumkan pada 2015. Menurut situs web resmi perusahaan, upaya utama hari ini ditujukan untuk memperkenalkan

robot kolaboratif yang dapat bekerja berdampingan dengan orang-orang: Airbus secara ambisius menyatakan bahwa ini akan menghasilkan "revolusi dalam pembuatan pesawat".

Solusi baru direncanakan akan diperkenalkan setiap tahun. Jadi, pada tahun 2015, robot kecil di atas roda muncul di jalur produksi, yang dapat bergerak di dalam tubuh pesawat yang sedang dibangun dengan aman bagi orang yang bekerja di sana. Dan pada Mei 2016, Airbus, bekerja sama dengan Laboratorium Robotika Bersama yang berbasis di Tokyo, meluncurkan proyek baru: pengembangan robot humanoid kolaboratif. Diasumsikan bahwa ia akan dapat melakukan berbagai tugas teknis dan bekerja bersama dengan orang-orang di ruang terbatas, misalnya, di dalam badan pesawat.

Proyek untuk pengembangan dan implementasi Android dirancang selama 10-15 tahun. Robot kolaboratif kecil sebenarnya bisa lebih menguntungkan bagi industri pesawat terbang daripada manipulator industri, karena mereka lebih fleksibel.

Salah satu robot Joint Robotics LaboratoryPada Juni 2018, dua robot industri muncul di pabrik Airbus di Hamburg - Luise dan Renate. Ini adalah manipulator pada sasis bergerak. Mereka beroperasi pada jalur perakitan A320 terlaris; fungsinya adalah mengebor lubang di bagian-bagian badan pesawat untuk perakitan lebih lanjut. Tidak di depan orang dalam kecepatan, robot lebih akurat dan ergonomis.

Luise dan Renate adalah bagian dari jalur perakitan baru: di atasnya bagian badan pesawat diangkut bukan dengan crane, tetapi dengan platform khusus. Kemudian mereka digabungkan dan diselaraskan dengan sempurna menggunakan laser, setelah itu robot mulai mengebor. Perusahaan tidak mengecualikan bahwa jalur perakitan yang sama dapat muncul di pabrik Airbus di kota-kota lain.

Airbus juga bekerja sama dengan

KUKA : pada tahun 2016, sebuah perusahaan yang memproduksi robot industri menyampaikan kekhawatiran pesawat untuk mengangkut bagian-bagian pesawat. Kuka omniMove platform otomatis mengangkut bagian-bagian badan pesawat yang sulit dipindahkan dengan derek karena berat dan dimensinya. Platform dapat dirangkai menjadi “komposisi”, sehingga mudah untuk beradaptasi dengan bagian dengan panjang yang berbeda.

Mencegah ketidakpuasan pekerja, Airbus menekankan bahwa pekerja mekanik tidak akan menggantikan orang dan tidak menghilangkan pekerjaan mereka, tetapi hanya melakukan tugas-tugas rutin dan sulit secara fisik: pengeboran, pengencang, penyegelan, pekerjaan dengan memindahkan benda berat.

Boeing

Boeing, pesaing utama Airbus di panggung dunia, juga memperkenalkan beberapa robot di pabriknya dan mengumumkan bahwa proyek-proyek baru ada di depan. Tetapi maskapai Amerika itu berjalan dengan caranya sendiri dan tidak berinvestasi dalam pengembangan robot baru, tetapi menggunakan pengalaman perusahaan robot terkenal.

Mitra utama Boeing adalah KUKA Systems North America LLC; Maskapai ini juga bekerja sama dengan Fanuc dan Electroimpact Inc.

Sejak 2015, pabrik Boeing di Everett (Washington) telah mengoperasikan jalur perakitan unik untuk lambung pesawat tempat robot KUKA bekerja: mereka merakit bagian-bagian badan pesawat menggunakan paku keling. Secara tradisional, pekerjaan ini dilakukan oleh orang-orang, tetapi untuk seseorang, pemasangan paku keling dikaitkan dengan beban kejut yang besar di tangan, karena diperlukan hingga 50.000 pengencang untuk setiap pesawat. Dan Anda juga perlu memutar detail badan pesawat agar nyaman untuk bekerja dengannya. Manipulasi KUKA dapat melakukan pekerjaan yang sama dengan badan statis, karena mereka bekerja bersama-sama: satu menginstal dan melepaskan fastener, dan yang lainnya, di dalam case, bertindak sebagai landasan. Kuka omniMove troli otomatis juga beroperasi di fasilitas ini.

Electroimpact Inc adalah mitra Boeing penting lainnya. Perusahaan memproduksi robot yang dapat mengebor lubang dan memasang perangkat keras; fitur mereka dalam akurasi luar biasa: penyimpangan tidak lebih dari 0,25 mm. Selain Boeing, pelanggan Electroimpact Inc termasuk Northrop Grumman, Bombardier, Embraer, dan Xi'an Aircraft Company Limited (keempatnya juga membuat pesawat). Electroimpact Inc juga menggunakan robot dalam produksi bahan komposit untuk industri dirgantara: Sistem Penempatan Serat Otomatisasi Robotik Sistem meletakkan serat ke arah yang benar untuk memberikan kekuatan material.

Robot Boeing

Fanuc digunakan untuk mengebor, memukau, melapisi dan melukis, mengelas struktur aluminium dan memoles. Tetapi salah satu area paling kritis dari aplikasi mereka adalah penyegelan. Perangkat berukuran sedang, seperti Fanuc M-710iC, menggunakan penglihatan mesin untuk menemukan kelemahan pada pengelasan dan menerapkan sealant.

Robot FANUC P-350iA / 45 mengecat badan pesawatLengan mekanik juga digunakan oleh Spirit AeroSystems, pemasok komponen untuk Boeing. Di perusahaan perusahaan, robot terlibat dalam operasi pengecatan, pelapisan, pengeboran, pemuatan. "Hanya lima hingga sepuluh tahun yang lalu, hanya ada satu otomatisasi dalam industri dirgantara - khusus pengguna," kata Curtis Richardson, asisten spesialis teknis di Spirit AeroSystems. "Tapi hari ini tren industri adalah robot industri." Contoh yang mencolok adalah perforasi kokpit, yang sebelumnya harus dilakukan secara manual: lubang dibor di kulit bagian dalam untuk menekan kebisingan mesin. Tetapi sekarang Spirit AeroSystems menggunakan lengan robot untuk tujuan ini, yang secara sempurna mengatasi bentuk kompleks dari produk.

Boeing memutuskan untuk melangkah lebih jauh dalam robotika daripada para pesaingnya. Baru-baru ini, divisi penelitian aerogiant Amerika, Boeing Research & Technology (BR & T), telah mematenkan pabrik pesawat yang sepenuhnya otomatis. Pada saat yang sama, robot dan bagian tubuh pesawat akan bergerak selama proses produksi. Sejauh ini, pekerjaan pada pembangunan pabrik ini belum dimulai, tetapi paten menunjukkan bahwa perusahaan sudah lengkap.

Lebih lanjut tentang robot dan hi-tech di robo-hunter.com .