Hari baik untuk semua ! Perusahaan

3Dtool dengan

Anda . Hari ini kami akan mendapatkan beberapa pengalaman dari jubah putih kami dan membaginya dengan Anda. Mungkin seseorang sudah mempraktikkan trik semacam itu, tetapi mungkin itu akan berguna bagi seseorang.

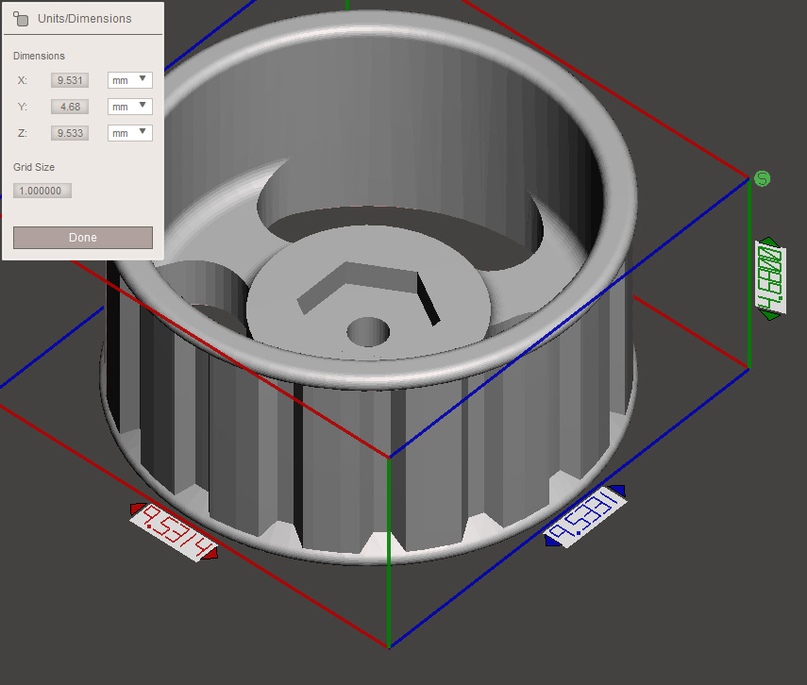

Setelah tugas diatur untuk mencetak pada printer

Hercules Strong 17 3D, disk mobil dengan diameter

9,5 mm , nozzle dengan diameter

0,3 mm , plastik

ABS dan

PLA .

Apa yang bisa saya pikirkan, kami segera menskalakan roda yang sudah populer yang telah melihat hujan Amsterdam dan menerima parameter yang sangat tak terduga. Ketebalan dinding adalah

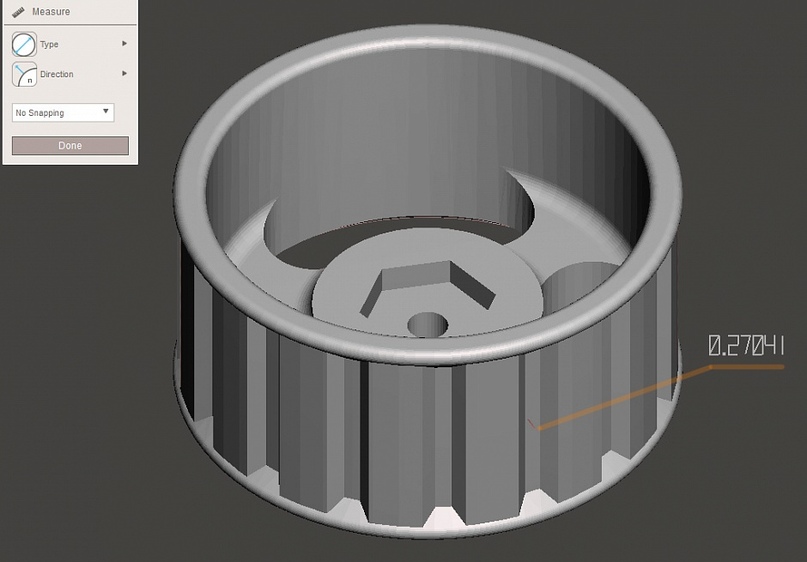

0,27041 mm , dan ini sedikit kurang dari diameter nozzle yang dipasang pada printer, jadi ... "Ups".

Diputuskan bahwa hanya mengubah nozzle menjadi

0,2 adalah untuk para pengecut.

Jika kita menghitung kode pada pengaturan standar untuk nosel dengan diameter

0,3 mm , kita mendapatkan hasil berikut -

Slic3r tidak melihat dinding, yang ketebalannya kurang dari lebar ekstrusi, pada titik lubang.

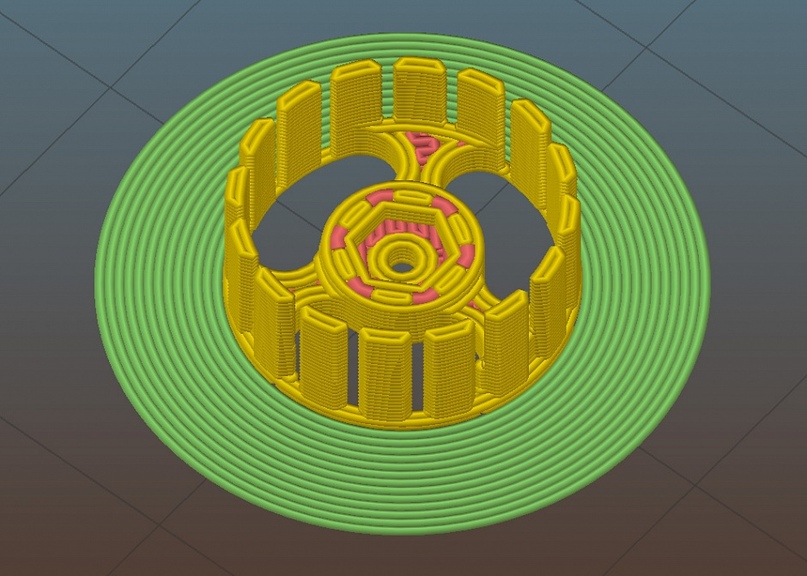

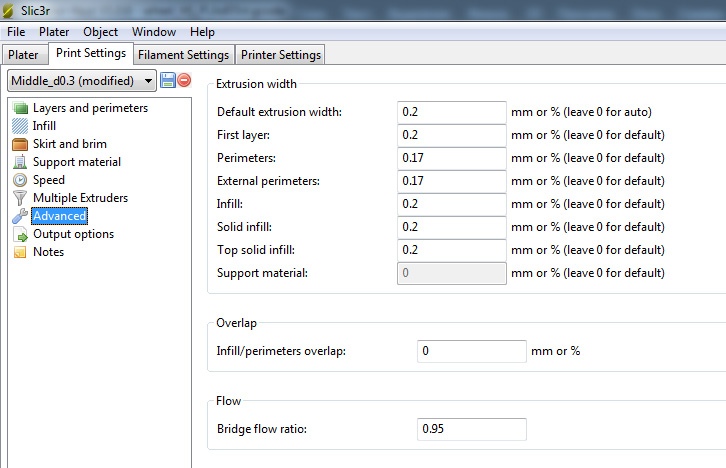

Sebagai spesialis normal, hal pertama yang terlintas dalam pikiran adalah mengubah lebar ekstrusi. Ubah sebesar

0,2 mm .

Dikatakan ya, satu pon tidak berharga, satu gram hasilnya. Dan di sini kejahatan dimulai: kita akan mengubah lebar ekstrusi pada garis tepi

0,17 mm .

Slic3r

Slic3r (sebagai minor yang taat hukum) meletakkan satu perimeter di kedua sisi dinding di tempat-tempat di mana ada lubang.

Parameter

Tumpang tindih dinonaktifkan. Mengaktifkan parameter ini memungkinkan perimeter dan isi menjadi lebih padat disolder bersama, karena fakta bahwa

Slic3r menambahkan lebih banyak plastik ke lebar ekstrusi (tergantung pada nilai yang ditetapkan dalam

tumpang tindih ). Semuanya ketat dengan kami pada batas + lapisan

50 mikron , jika Anda mengaktifkan

tumpang tindih , Anda mendapatkan luapan.

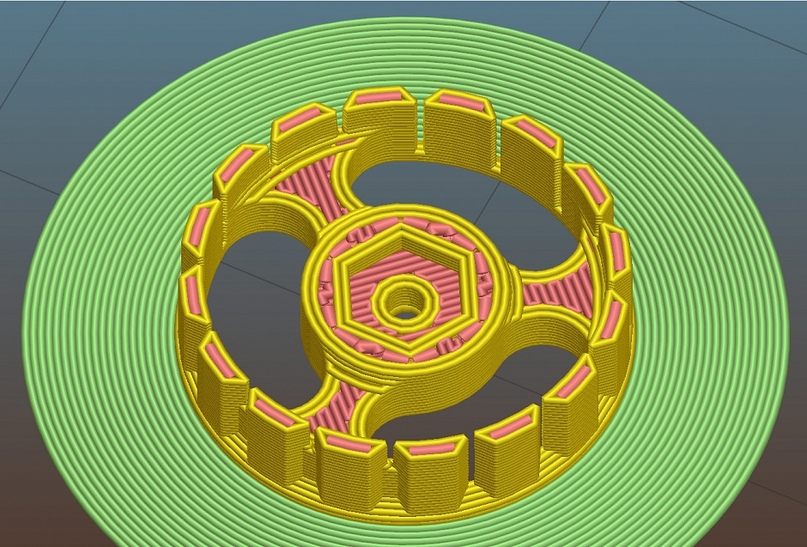

Suhu

SuhuSaat mencetak hal-hal sepele seperti itu, extruder selalu berada di atas bagian itu. Nilai rendah dari lebar ekstrusi tidak memungkinkan untuk meningkatkan kecepatan lebih dari

15-20 mm / s , untuk menghindari kerusakan ekstrusi dan "lubang keju". Karena itu, bagian tersebut kemungkinan terlalu panas. Tidak ada yang mau mengikis tidak likuid dari meja. Oleh karena itu, kami mengurangi suhu ekstruder menjadi

185-190 derajat (PLA BF), blower diatur ke daya

80% .

Untuk

ABS . Kami menurunkan suhu hingga

210 derajat , menyalakan aliran udara sebesar

5% .

HasilAkan naif untuk menceritakan, dan Anda percaya pada semua cerita di atas, tanpa menunjukkan bagian yang dicetak. Mari kita lihat hasilnya.