Bagaimana inti geometrik 3D digunakan dalam mengembangkan aplikasi untuk CAD, kata Valery Golovanev, seorang analis dan programmer, pengembang aplikasi untuk KOMPAS-3D. Dengan pengenalan liris dan pencelupan yang mendalam di dunia roda gigi mekanis.

Kakek buyut saya Efim Stepanovich (seorang tukang bajak, tukang kayu dan tukang kayu), kakek buyut saya Trifon Efimovich (seorang tukang bajak dan tukang kayu) dan kakek saya Mikhail Trifonovich (seorang pandai besi, tukang kayu, tukang kayu, tukang kayu) adalah pengrajin. Dan saya orang yang terampil. Insinyur dan tukang kayu amatir.

Sulit bagi orang master mana pun ... Sulit tanpa tugas yang menarik, sulit ketika tidak ada peluang yang cukup untuk implementasinya. Dalam karakter seorang pengrajin nyata, untuk mengatur sebelum dirinya sendiri, kadang-kadang tampak sedikit layak, tugas dan menerapkannya.

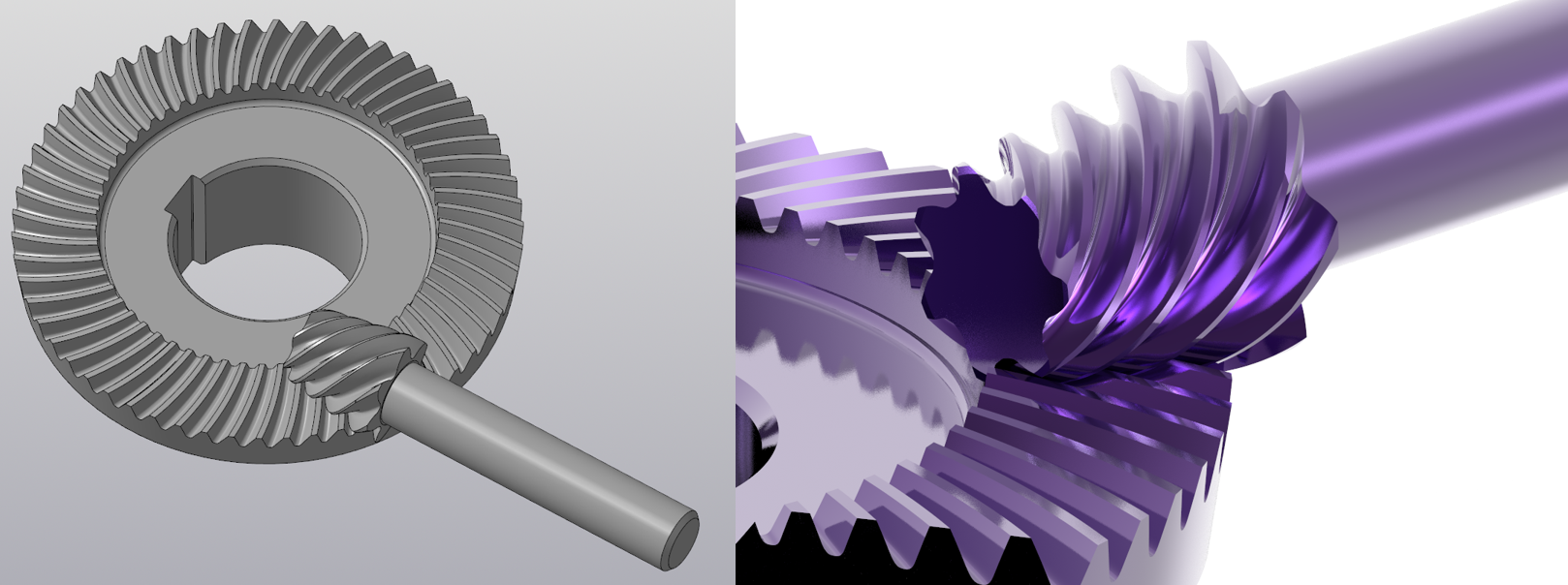

Ketika enam tahun yang lalu, pada musim panas 2012, saya kembali ke gagasan saya - perpustakaan mendesain badan revolusi KOMPAS-Shaft (sekarang aplikasi "Poros dan roda gigi 3D mekanik" untuk KOMPAS-3D), kemudian pada cetakan IP saya menggambarkan sepasang trik dengan gigi bundar . Pada saat itu, saya hanya bermimpi bahwa suatu hari nanti saya bisa membuatnya dalam 3D - itu semacam simbol. Dengan bertambahnya usia, tanda-tanda dan simbol nasib diambil lebih hati-hati ... Tujuannya terwujud!

Dari roda cacing hingga transmisi hipoid dalam KOMPAS-3D

Bagaimana semuanya dimulai? Dengan keinginan! Saya benar-benar ingin memberikan perancang model 3D nyata dari roda gigi mekanis, dan bukan “kesamaan”, sehingga Anda dapat:

- Untuk membuat roda gigi atau roda cacing, atau tanda bintang sesuai dengan model 3D. Atau sedikit kerucut dengan gigi bundar, atau (tentang mimpi ...) pasangan hipoid.

- Untuk melihat dalam perakitan 3D bukan "buaya" bersyarat, tetapi model nyata.

- Dan selanjutnya ... Dan mengapa, pada kenyataannya, perlu untuk fokus dalam transmisi mekanis pada kemungkinan (keterbatasan) teknologi konvensional? Adalah salah untuk melanggar desain dengan teknologi. Hal ini diperlukan untuk membuat roda gigi yang tepat dengan geometri 3D optimal dari permukaan kerja aktif dari sudut pandang operasi, dan teknologi harus memastikan pembuatannya. Dan teknologi semacam itu, yang disebut aditif, sudah ada! Printer 3D industri modern memungkinkan untuk mencetak produk yang sepenuhnya dimuat dengan logam, dan percobaan berjalan jauh: bagian yang dibuat dengan metode aditif akan segera menjadi biasa dalam produk pembuatan mesin, jika tidak massal, kemudian dalam skala kecil - pasti.

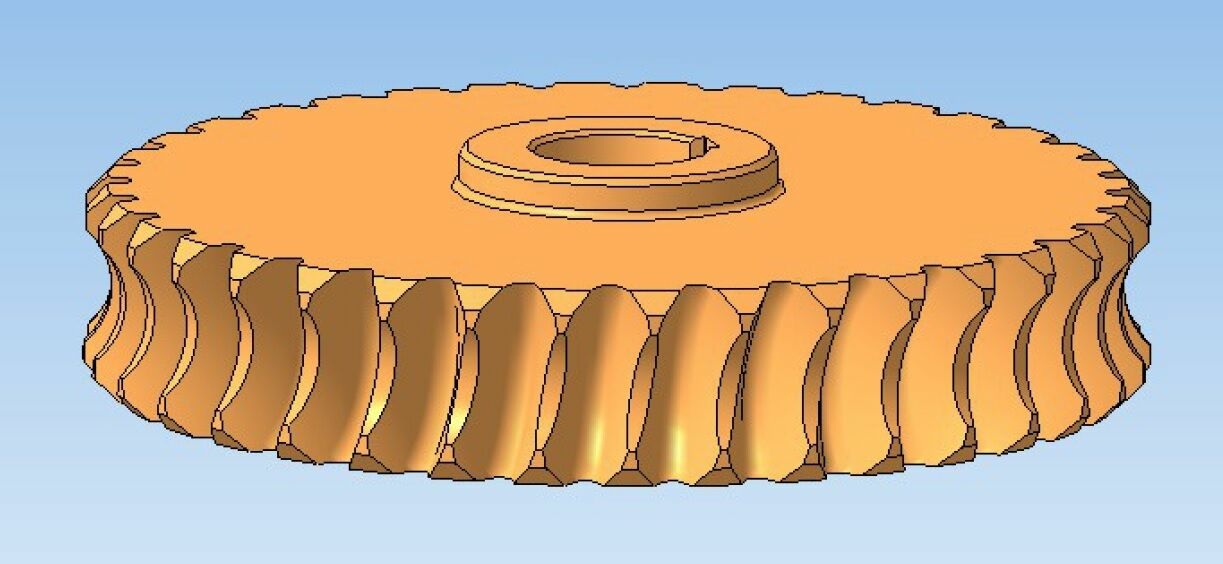

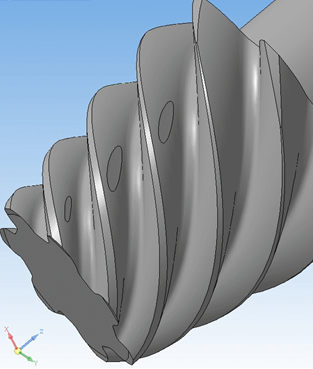

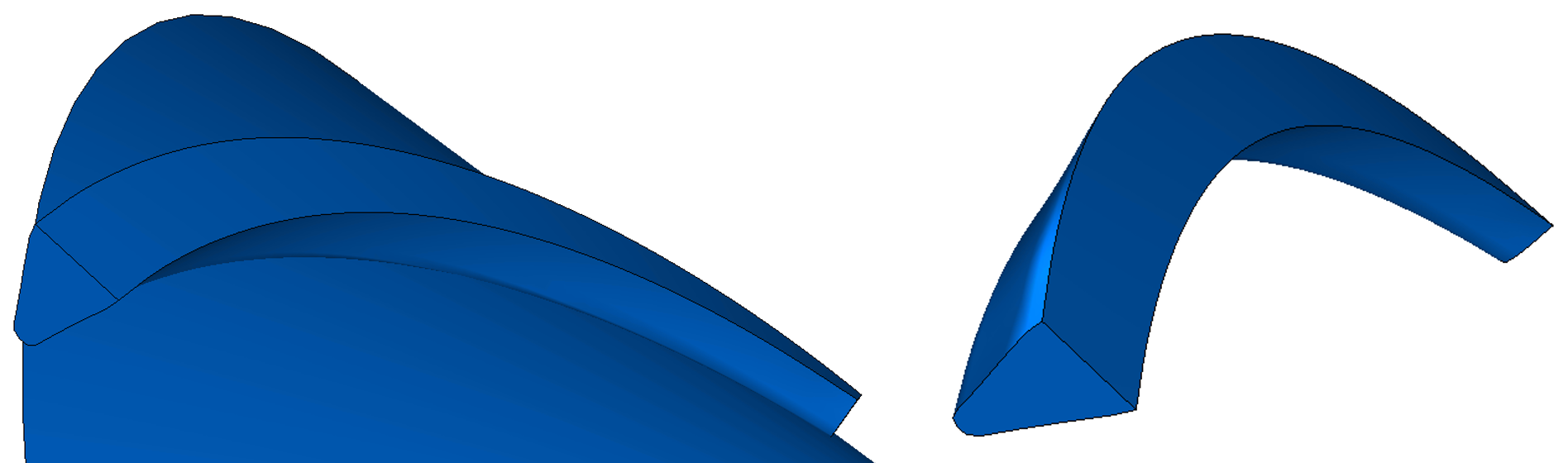

Butuh sekitar tiga tahun dan pada musim semi 2015 saya memutuskan untuk membuat roda cacing nyata menggunakan API COMPASS. Prinsip implementasi dalam tugas ini jelas bagi saya untuk waktu yang lama: perlu menyapu benda kerja dengan alat, yaitu, mensimulasikan permesinan dalam KOMPAS-3D. Bukan untuk mengatakan bahwa itu mudah. Membuat guntingan dengan sejumlah posisi alat tidak benar dan panjang. Hal ini diperlukan untuk membentuk satu set permukaan posisi pahat dan membuat permukaan amplop dari potongan di sepanjang mereka. Yang pada dasarnya terjadi, tetapi bekerja sangat lambat.

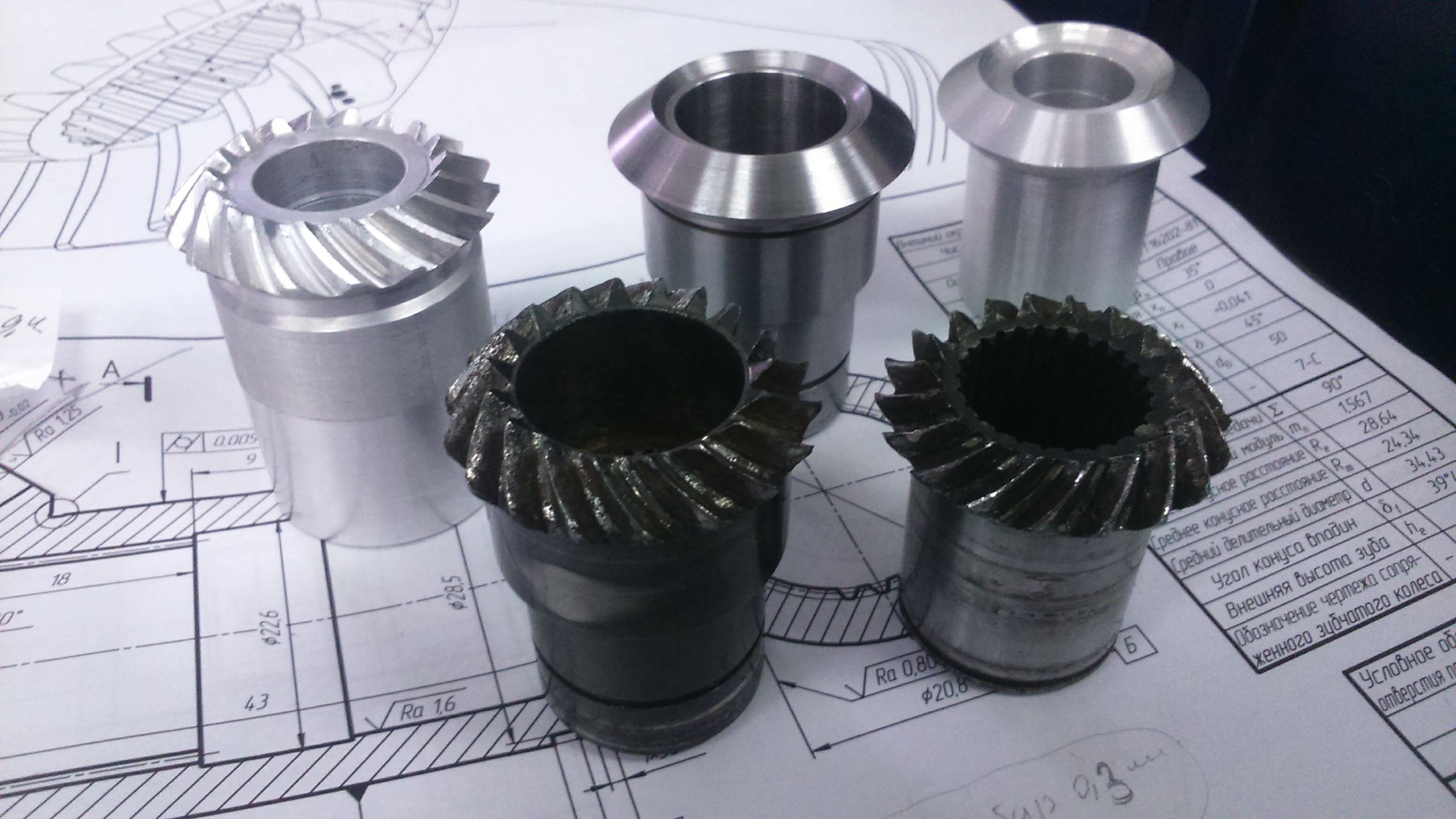

Selain itu, perlu untuk menambahkan realisme ke proses, yaitu, untuk memperhitungkan toleransi dalam pembentukan geometri 3D. Secara umum, setelah memecahkan satu masalah, saya ingin lebih - lebih akurat, pengukuran gigi roda cacing dan pembentukan pemimpin dalam gambar dengan profil gigi ini (bagaimana jika para teknolog alat ingin membuat templat pengukur?). Ngomong-ngomong, pada tahun yang sama, dua pasang roda cacing diproduksi sesuai dengan model saya di pabrik Kazzinkmash, yang berhasil dimasukkan ke dalam unit kerja dan menerima umpan balik positif.

Silakan! Pada musim gugur 2015, dengan pengarsipan (atau tendangan) Vladimir Panchenko, kepala divisi Aplikasi KOMPAS-3D, dan di bawah pengawasan Alexei Sultanov, saya mulai mempelajari pemrograman pada inti C3D, pada matematika yang dibangun KOMPAS-3D. Tujuannya adalah untuk mendapatkan kebebasan! Dan saya mengerti. Saya tidak lagi dibatasi oleh jumlah operasi dan prosedur yang dilakukan. Semuanya terjadi cukup cepat. Di pintu keluar, saya memiliki tubuh - serangkaian guntingan dari benda kerja roda cacing. Nah, maka semuanya sederhana: operasi Boolean dan roda worm sudah siap.

Nikolay Golovanov, Kepala Pengembangan, C3D Labs

Beberapa aplikasi sistem KOMPAS-3D, termasuk aplikasi "Poros dan transmisi mekanis 3D", bekerja secara langsung dengan C3D core geometris. Ini memungkinkan pengembang aplikasi pendekatan yang lebih fleksibel untuk memecahkan masalah mereka dengan memperluas fungsionalitas (bekerja dengan fungsi tingkat rendah) dan teknik untuk membangun objek geometris.

Jika Anda menulis aplikasi untuk KOMPAS-3D dan ingin menggunakan kemampuan C3D secara langsung, masuk akal untuk merujuk ke kernel yang dibangun dalam KOMPAS-3D itu sendiri. Metode ini memiliki satu batasan: Anda hanya perlu menggunakan C ++, karena dalam bahasa inilah COMPASS sendiri ditulis. Jika Anda memutuskan untuk bekerja dengan salinan kernel yang terpisah di dalam aplikasi Anda sendiri, maka C # dan, dalam beberapa kasus, JavaScript akan tersedia untuk Anda.

Ini diikuti oleh silinder gearing eksternal. Tampaknya sederhana, tetapi sementara itu, dalam hal roda gigi heliks dan operasi pemotongan sekrup dalam KOMPAS-3D, API juga membutuhkan waktu lama untuk dibangun. Sekarang roda gigi ini dapat dibentuk dengan dukungan nyata.

Nah, pada akhir 2015, proses pengerjaan gigi kerucut dengan gigi bundar dimulai.

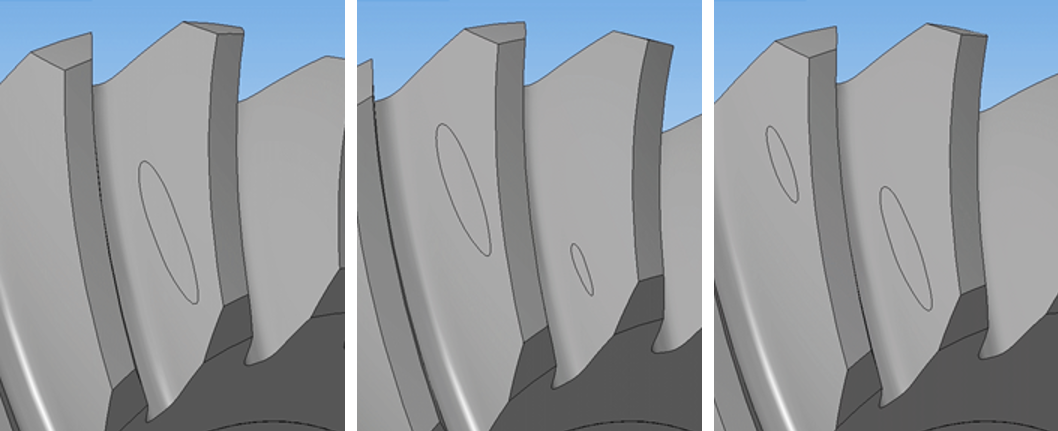

Pada saat itu, algoritme tersebut bekerja pada API COMPASS. Model pertama dengan geometri yang tidak terlalu baik dibentuk sebelum hari waktu murni. Di sini, satu nada permukaan tidak cukup. Run-in bevel gears dibuat, dan itu perlu untuk membentuk roda dengan memperlakukannya dengan kepala pemotongan gigi prototipe. Kemudian, sesuai dengan geometri 3D yang diperoleh, bentuk dan simpan prototipe alat untuk roda gigi, singkirkan dimensi yang terkontrol dari semua ini dan pindahkan ke gambar. Lebih lanjut, sudah ada di roda gigi, mengingat ternyata roda gigi tersebut benar-benar run-in, maka perlu untuk melokalkan kontak, yaitu, untuk memastikan posisi dan ukuran tempat kontak yang benar dalam roda gigi.

Tugas yang sulit dan sangat menarik. Kadang-kadang, Nikolai Golovanov dan timnya memutuskan, menurut komentar saya, fungsi C3D. Jadi, kerucut kecil saya juga merupakan tes yang baik untuk kernel.

Nikolay Golovanov, Kepala Pengembangan, C3D Labs

Baru-baru ini, dalam inti geometri C3D, permukaan Loft yang dibangun di atas bagian telah mengalami pemrosesan yang signifikan. Mereka digunakan untuk mensimulasikan titik kontak gigi.

Konichki menurut model saya dibuat berulang kali di perusahaan yang berbeda dan bekerja di node nyata. Algoritma pelokalan telah dikerjakan.

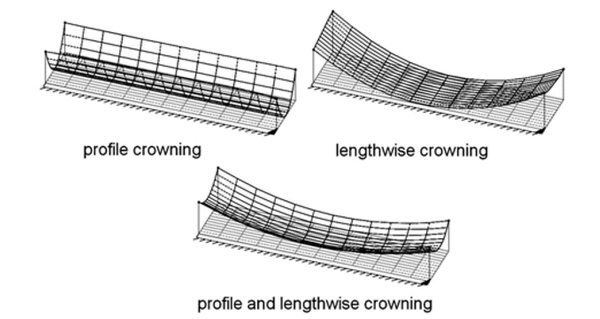

Tetapi sulit untuk memikirkan hal ini. Pelokalan seperti itu tidak cocok untuk saya. Itu terlalu sulit untuk disediakan. Dan pada musim semi tahun 2018, ide tersebut datang dari cara lokalisasi yang lebih “sederhana”. Sebenarnya idenya bukan milik saya, saya melihatnya dalam bahan-bahan perusahaan Klingelnberg - mereka menyebutnya

profil dan memanjang mahkota .

Saya menyebutnya "membuat gigi dengan bukit kecil", yang terjadi. Di setiap bagian profil guntingan, penghitungannya dilakukan, dan gundukan itu sukses. Koefisien lokalisasi menjadi lebih sederhana dan mudah dipahami.

Secara singkat tentang hasilnya: titik kontak, dan ini adalah satu set area kontak instan pada gigi persneling per satu siklus rotasi = 360 / jumlah gigi persneling, SEKARANG SELALU terletak di tengah permukaan aktif gigi (di bagian atas "bukit"), ukurannya lebih dari 60% seluruh permukaan.

Apa yang diberikannya:

- gigi akan lebih tahan lama dan dapat diandalkan

- kebisingan dalam transmisi akan berkurang

- transmisi akan kurang sensitif terhadap kesalahan pemasangan.

Benar, akan mungkin untuk membuatnya hanya pada CNC sejauh ini, tetapi teknologi aditif juga akan ditarik di masa depan.

Ya, pada akhirnya ... Tahun ini transmisi mimpi terwujud, mimpi saya yang paling sulit hari ini adalah transmisi hypoid. Banyak yang harus dilakukan untuk ini ... Enam tahun setelah kembali ke pengembangan CAD. Meskipun pada kenyataannya jalan itu dimulai pada tahun 1991 dengan proyek kustom untuk membuat perangkat lunak untuk menghitung gigi bevel dengan gigi bundar.

Secara alami, "gundukan" gigi diimplementasikan di dalamnya.

Vladimir Panchenko, Kepala Divisi Aplikasi KOMPAS-3D, ASCON

Penggunaan inti dalam aplikasi "Poros dan transmisi mekanis" diminta oleh ulasan "Kazzinkmash". Jelas bagi saya bahwa Anda dapat membangun lebih cepat, yang tersisa hanyalah meyakinkan Valery tentang ini. Keadaan yang memperburuk adalah bahwa Valery tidak menyukai C ++, dan Anda dapat menggunakan fungsi C3D dalam konteks KOMPAS-3D hanya dalam bahasa pemrograman ini. Saya harus membuat tata letak, terima kasih kepada Alexei Sultanov.

Terjemahan sederhana dari kode ke dahi segera memberi keuntungan nyata dalam kecepatan: model yang tepat dari gigi roda cacing dibangun dalam 10 detik. Roda cacing dibangun di atas API selama sekitar satu jam.

Nah, maka penguasaan Valery diizinkan untuk membuat kerucut dengan gigi bundar.

Ini adalah bagaimana kami meningkatkan proyek Poros dan Transmisi Mekanis ke tingkat yang sama sekali baru.

Cara kerja inti 3D dalam simulasi roda gigi mekanis

Operasi yang paling umum digunakan dari fungsionalitas kernel: membuat pesawat, membuat sketsa / permukaan / persimpangan permukaan, dll.

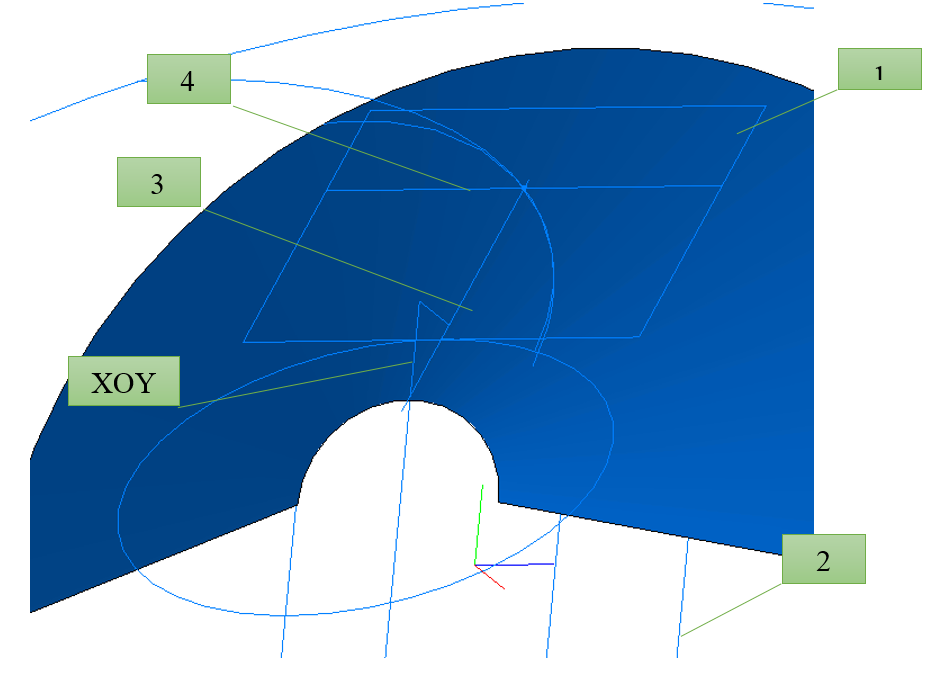

Sebagai contoh, perhatikan urutan operasi yang diperlukan untuk membentuk model 3D guntingan roda bevel dengan gigi bundar (yaitu roda, bukan roda gigi):

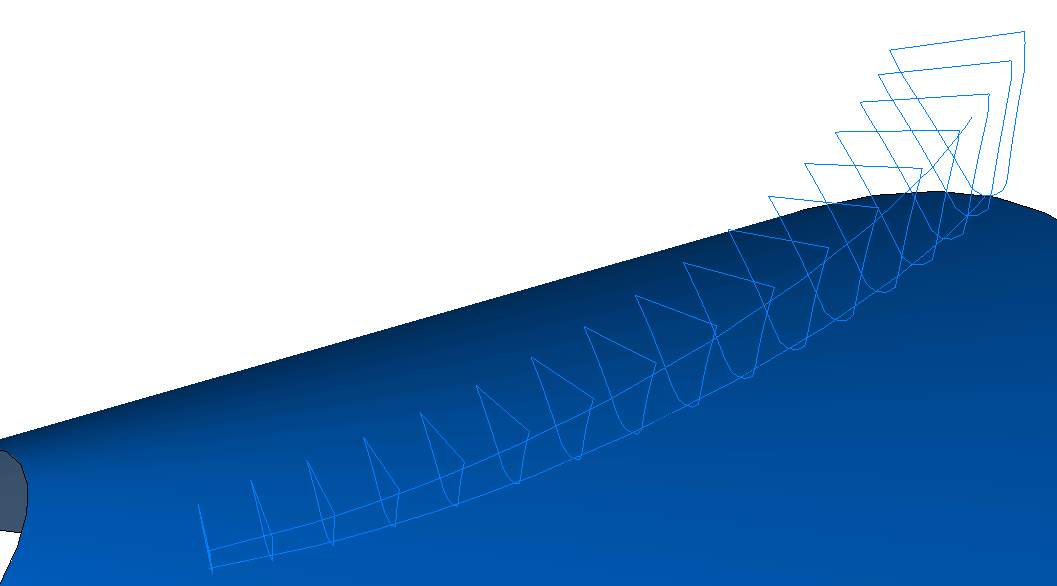

- Kami membentuk permukaan kerucut - kerucut pemisah, kerucut puncak dan kerucut palung. Untuk melakukan ini, pesawat dibuat pada jarak yang dihitung sesuai dan sketsa lingkaran dari diameter dihitung dibangun di atasnya, dan kerucut sudah didasarkan pada mereka.

- Kami menggambar titik-titik pusat kerucut pemisah dan kerucut palung.

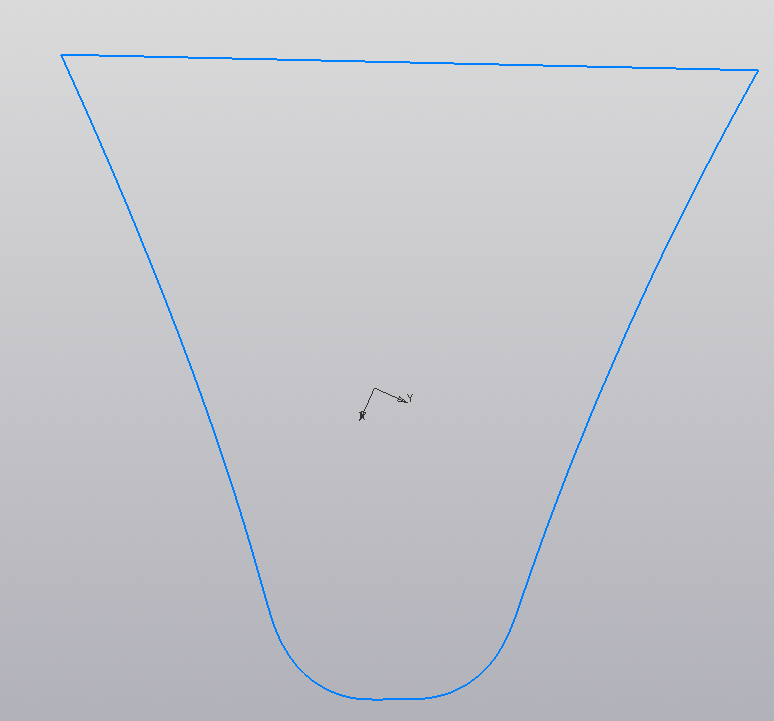

- Selanjutnya, bidang singgung ke kerucut depresi (1) dan bidang sepanjang titik tengah roda dalam depresi (2) terbentuk. Di persimpangan pesawat (1) dan bidang XOY, sumbu persimpangan (3) terbentuk, dan di persimpangan pesawat (2) dan pesawat (1), sumbu persimpangan (4) terbentuk.

- Di persimpangan sumbu ini akan ada titik di mana bagian atas kepala pemotongan gigi melewati.

- Dari titik ini, mengetahui sudut rata-rata kemiringan gigi (tepat pada titik ini), kami menghitung pusat dari kepala pemotong gigi.

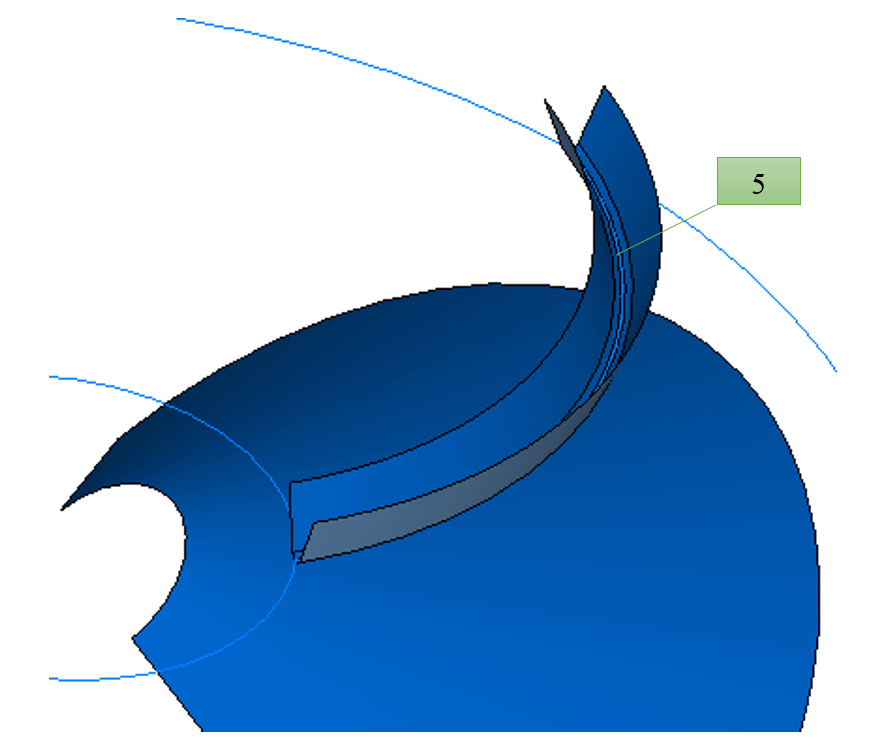

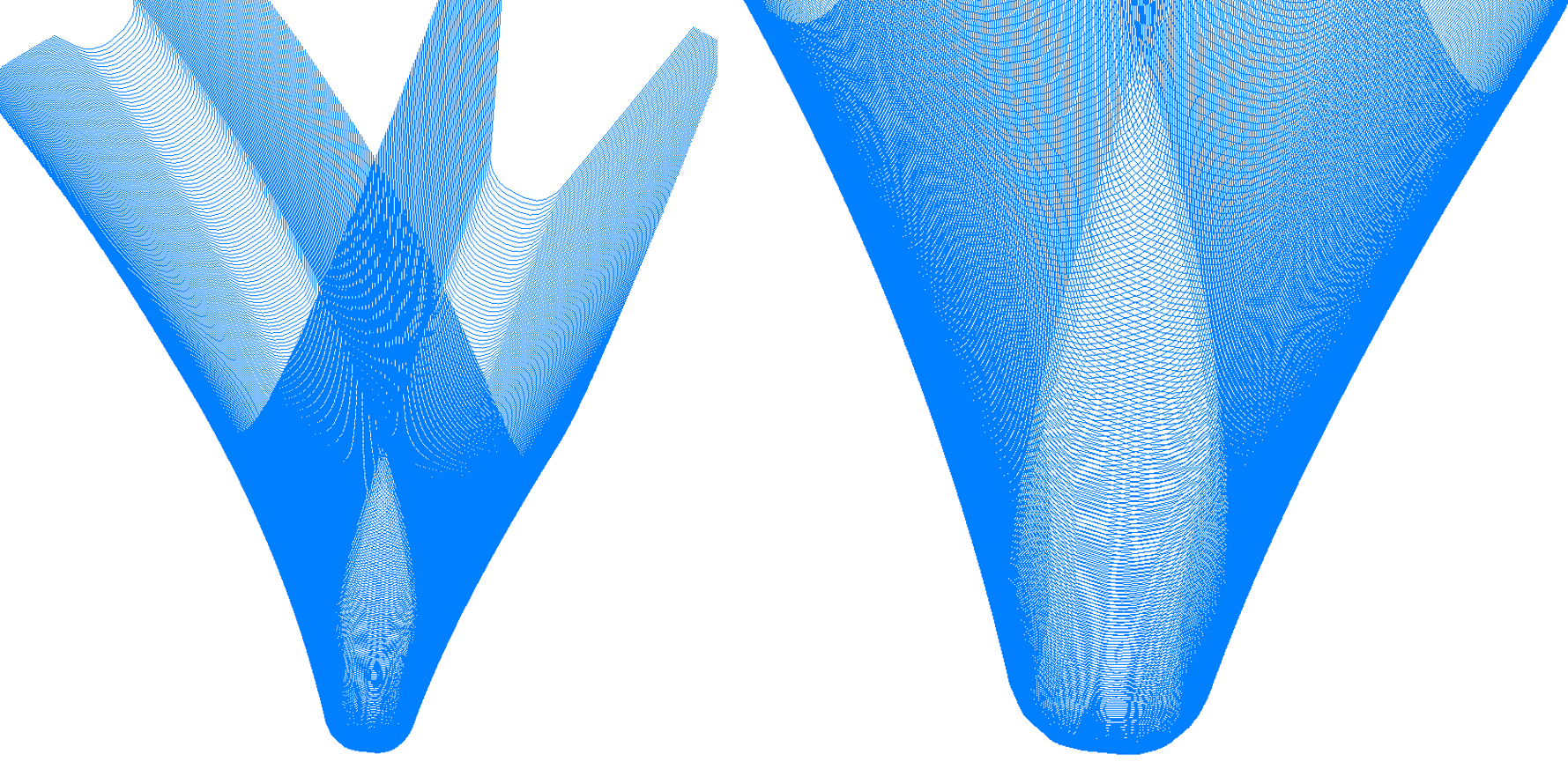

- Proyeksi setengah busur kepala pemotongan gigi pada kerucut palung (5) dan kerucut pemisah akan menjadi panduan kami. Pada panduan ini (5) permukaan dasar cut-out akan dibangun (loteng dalam tiga bagian dengan profil terhitung dari kepala pemotong gigi).

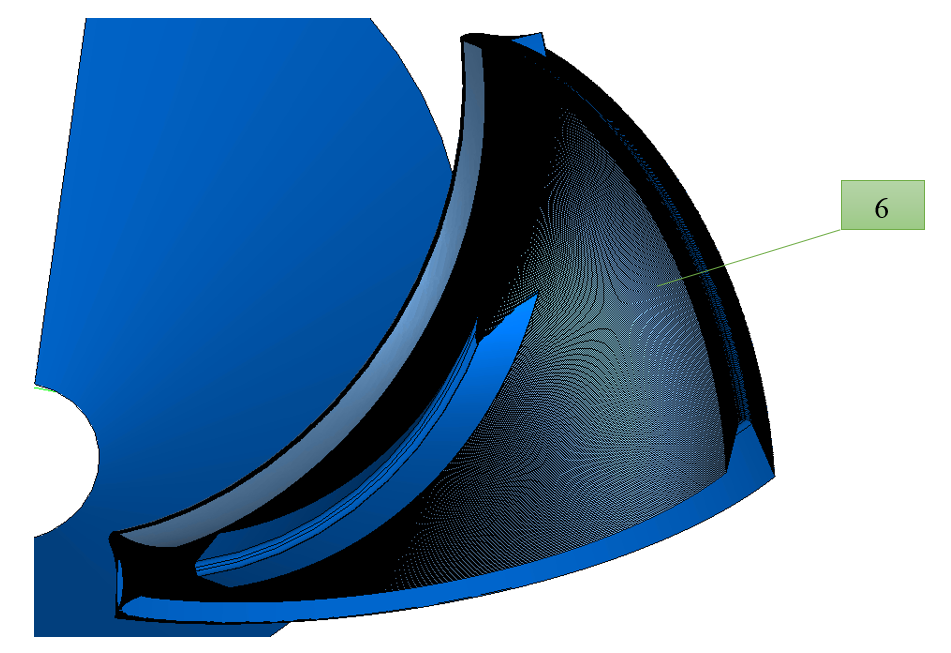

- Lebih lanjut, memiliki prosedur untuk melakukan operasi serupa pada sudut rotasi yang berbeda dari kepala pemotong gigi saat pemesinan roda, kami memperoleh susunan permukaan cut-out (6).

- Setelah itu, dalam jumlah yang cukup dari bagian (setidaknya 20) di bidang normal untuk panduan (proyeksi setengah-busur dari kepala pemotong gigi pada kerucut pembagi), set garis persimpangan array permukaan akan diperoleh.

- Pemrosesan matematis dari rangkaian garis persimpangan yang dihasilkan akan memungkinkan Anda untuk mendapatkan amplopnya, yang akan menjadi salah satu bagian dari potongan nyata dari gigi roda.

- Berdasarkan totalitas dari bagian-bagian guntingan ini, loteng akhir akan dibangun - guntingan gigi roda.

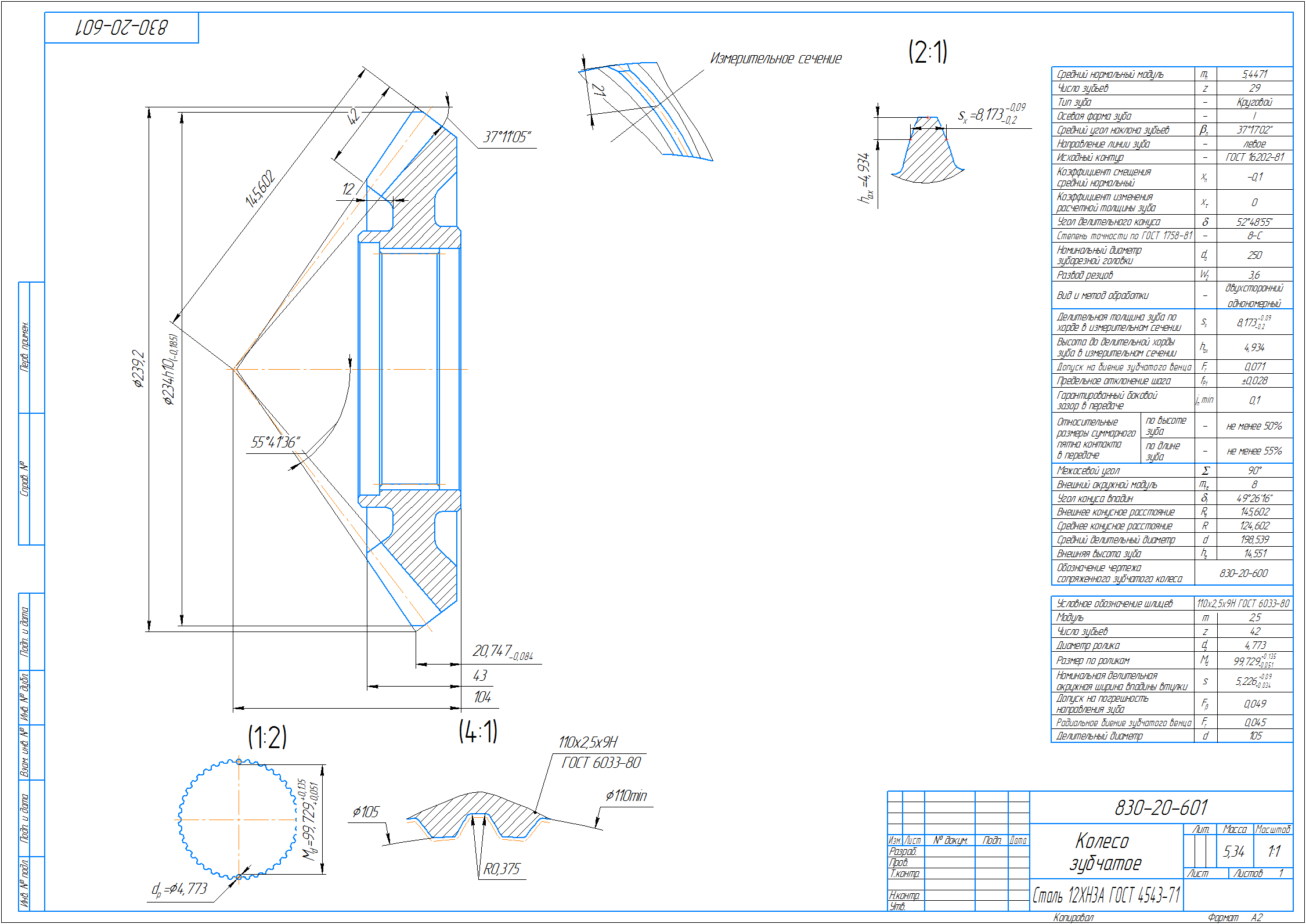

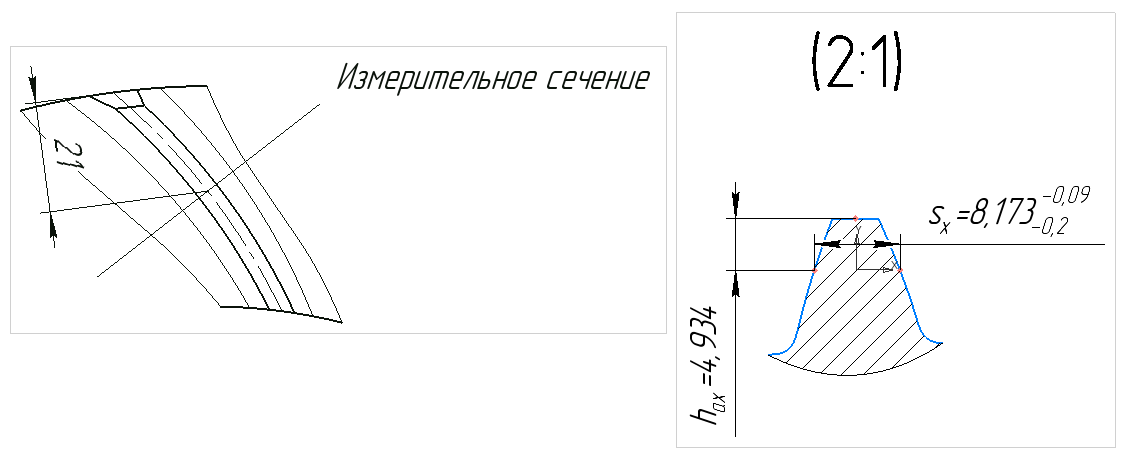

- Dimensi kontrol, profil gigi itu sendiri, dan semua ini akan ditransfer ke gambar akan secara otomatis diambil dari geometri yang diperoleh (gigi dibuat, bagian dibuat dan bagian dibuat dan dihitung sesuai dengan itu).

- Semuanya cukup sederhana, meskipun dalam kasus khusus ini, dan tanpa mempertimbangkan nuansa "kecil" perhitungan matematika yang tersembunyi dari mata pembaca.

Apa lagi yang diperlukan untuk master dalam hal ini? Imajinasi spasial, fantasi, dan kemampuan untuk bermimpi pada akhirnya!

Vladimir Panchenko, Kepala Divisi Aplikasi KOMPAS-3D, ASCON

Apa itu API KOMPAS-3D atau C3D yang lebih cepat? Pertanyaannya terdengar paradoks. C3D adalah inti geometrik KOMPAS-3D! Cara kerja kernel, begitu juga COMPASS-3D. Tetapi setelah diperiksa lebih dekat, terutama dalam konteks pengembang aplikasi, semuanya jatuh ke tempatnya.

Skema standar untuk pengembang terlihat seperti ini. Panggilan fungsi API KOMPAS-3D mengarah ke penambahan objek ke model dokumen, dan kemudian untuk membuat geometri, kita pergi ke C3D. Kemudian di sepanjang rantai, dalam urutan terbalik, data dikembalikan kembali ke API, dan sekarang di tangan pengembang antarmuka dari objek yang dibuat.

Pada saat yang sama, sesuatu terjadi dengan data pada setiap langkah: di API mereka dikemas dalam COM, dalam model dokumen mereka diperiksa untuk kebenaran dalam konteks saat ini, atribut dan gambar data ditambahkan. Tentu saja, semua tindakan ini dioptimalkan dan hanya memakan sedikit waktu. Jika seorang pengembang perlu mendapatkan langkah poros silinder, maka ia membuat sketsa dan operasi ekstrusi dalam KOMPAS-3D - hanya dua objek dan dua panggilan di sepanjang rantai. Tapi situasinya berubah secara mendasar dalam hal geometri untuk gigi miring dengan gigi bundar. Untuk melakukan ini, Anda perlu membuat banyak kurva bantu, permukaan (dan semua ini bukan silinder dan kerucut analitis, tetapi NURBS), persimpangan mereka. Pemompaan data mulai memakan banyak waktu. Inti sebagian besar akan menganggur. Untuk menghindari hilangnya waktu, interaksi dengan API dan model dokumen diminimalkan - tambahkan operasi dengan tubuh dan ambil tubuh, yang dimodelkan dalam C3D. Kami mendapatkan satu entri ke C3D dan secara optimal pada tumpukan kami membuat semua geometri tambahan, memotong apa yang dibutuhkan, dan mendapatkan hasilnya. Hanya kernel yang bekerja dan bekerja sangat cepat.

Valery Golovanev

Valery Golovanev , Analis dan Programmer, Kurgan, pos. Stan hangat.