Kata Pengantar

"Kami memiliki tingkat pernikahan yang dapat diterima!" dengan ungkapan inilah komunikasi dimulai dengan hampir setiap direktur kualitas di perusahaan manufaktur di Rusia. Banyak dari mereka bahkan akan memastikan bahwa mereka telah mencapai kualitas kelas dunia dalam bentuk 3,4 produk cacat per 1.000.000 yang diproduksi. Dan secara umum, di semua forum dan konferensi yang relevan, kami mendengar bahwa Rusia memiliki kualitas terbaik di dunia, dan semua negara lain iri pada kami.

Biasanya, di balik slogan-slogan terkenal ini, ada kerugian besar dari perkawinan internal, staf pengontrol yang meningkat, penyembunyian cacat, kurangnya otomatisasi dan banyak lagi masalah yang pada akhirnya mempengaruhi konsumen dan pemegang saham.

Pada zaman Uni Soviet, kualitas dicapai melalui kepatuhan penuh dan ketat terhadap semua jenis GOST. Tetapi, sayangnya, dalam realitas kita, kepatuhan terhadap GOST bukanlah persyaratan prioritas (dengan pengecualian perusahaan industri pertahanan), dan tujuan utama produksi adalah membuat segalanya lebih cepat dan lebih murah. Berdasarkan tesis ini, kami secara aktif memperkenalkan metode optimasi dalam bentuk alat Lean dan mengurangi staf dengan meningkatkan volume produksi.

Manajemen kualitas juga berubah, tetapi meskipun penerapan total standar ISO 9000-9004 (kebanyakan hanya di atas kertas), perubahannya sangat lambat dan sering tertinggal dari perubahan pendekatan produksi. Biasanya, proses manajemen mutu direduksi menjadi fakta bahwa pengontrol pada akhir siklus produksi memeriksa semua parameter produk untuk memastikan bahwa mereka termasuk dalam bidang toleransi dan produk tersebut dikenali cocok atau tidak.

Sekarang paradigma lama ini digantikan oleh yang baru, dalam bentuk pemantauan proses yang berkelanjutan berdasarkan data numerik karena metodologi kontrol proses statistik atau Statistical Process Control (SPC). SPC, meskipun disusun oleh Dr. Walter Schuhart hampir 100 tahun yang lalu, baru sekarang mulai mendapatkan popularitas di negara kita. Esensi keseluruhan dari metode statistik hanya bermuara pada satu aturan: "Mengurangi variasi (variabilitas) proses." Pola di sini adalah sebagai berikut: semakin kecil variasinya, semakin baik prosesnya; semakin baik prosesnya, semakin stabil kualitasnya, semakin stabil kualitasnya, semakin rendah biaya pernikahan dan perbaikannya.

Dan untuk mengurangi variasi, kita hanya perlu memahami sifat variabilitas ini. Tetapi betapapun sederhananya kedengarannya, sebenarnya tugas itu cukup melelahkan, tetapi hasilnya harus membenarkan semua upaya yang dikeluarkan. Dengan alat yang berfungsi sempurna dari kontrol proses statistik, pengontrol pada prinsipnya tidak akan diperlukan. Proses yang stabil menjamin kualitas produk yang konsisten. Dalam kondisi seperti itu, manajemen puncak akan mencapai impian mereka dalam bentuk pernikahan nihil.

Di mana untuk memulai?

Semua pemikiran dan rekomendasi didasarkan pada pengalaman nyata dalam menerapkan SPC dan MSA (Analisis Sistem Pengukuran atau analisis sistem pengukuran) di satu perusahaan produksi di Rusia. Perhatian khusus akan diberikan pada kesalahan yang dibuat selama implementasi.

1. Pemilihan proses dan parameter kunci

Hal pertama yang harus dimulai adalah pemilihan proses produksi untuk menguji MSA dan SPC. Mungkin ide bagi banyak orang akan tampak jelas, tetapi tetap saja: tidak masuk akal untuk mencoba menutup semua produksi sekaligus. Sudah cukup untuk memulai proyek percontohan pada beberapa proses sederhana, mendapatkan hasil yang signifikan dan kemudian secara bertahap skala metodologi untuk seluruh perusahaan.

Kami (tim proyek), tentu saja, melakukan yang sebaliknya. Kami memulai pengenalan metodologi secara besar-besaran untuk semua industri dan terjebak dalam sejumlah besar proses. Kami tidak memiliki sumber daya yang cukup untuk mencakup semua volume ini, dan sementara kami bekerja erat dalam satu lokakarya selama sebulan, semua orang sudah lupa tentang proyek ini dan apa yang kami lakukan di sini.

Juga sangat penting untuk menentukan terlebih dahulu untuk setiap proses parameter numerik, yang menurutnya stabilitas, analisis reproduksibilitas, analisis sistem pengukuran dan pemantauan konstan akan lebih lanjut dilakukan. Jika kita menggunakan terminologi Lean, maka kita pilih CTQ (critical to quality) - nilai kritis untuk kualitas. CTQ yang dipilih harus memiliki dua sifat penting:

- Relevan dengan kualitas produk akhir;

- Terukur.

Pilihan karakteristik sebaiknya diserahkan kepada teknologi dan desainer. Untuk setiap proses yang sedang dipertimbangkan, kami mengumpulkan kelompok kerja kecil, tempat kami menentukan daftar CTQ, biasanya kelompok kerja tersebut termasuk peserta proyek, teknolog, perancang dan ahli metrologi pada tahap MSA. Jumlah karakteristik yang dipilih tidak boleh terlalu besar atau terlalu kecil, hal utama di sini adalah mematuhi akal sehat dan melanjutkan dari sumber daya yang dapat Anda alokasikan untuk mengendalikan CTQ ini.

2. Pilihan sistem informasi untuk pengumpulan data

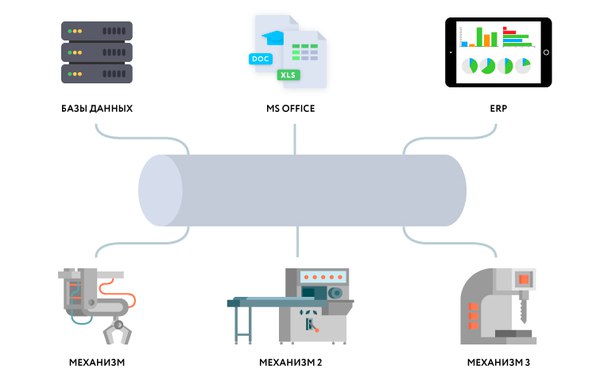

Sebelum penampilan massal komputer dalam produksi, semua diagram kontrol secara manual di atas kertas, indeks reproduktifitas dihitung dalam kolom, dan histogram dibangun di atas penggaris. Tentu saja, sekarang tidak akan pernah terpikir oleh siapa pun untuk mengumpulkan dan menganalisis data di atas kertas, jadi pertanyaan kunci yang harus dijawab pertama-tama adalah pilihan sistem informasi untuk menerapkan SPC. Banyak artikel yang dapat dikhususkan untuk kebun binatang sistem informasi di perusahaan-perusahaan manufaktur, dan di sini saya tidak akan membahas lebih lanjut. Perlu dicatat hanya bahwa untuk implementasi SPC perlu mengkonfigurasi pengumpulan data dalam repositori tunggal atau Anda dapat mengintegrasikan database yang berbeda jika beberapa sistem informasi terlibat dalam pengumpulan data.

Di proyek kami, kami harus mengintegrasikan beberapa sistem informasi yang mengumpulkan data dari proses produksi.

Penting untuk mengumpulkan data secara tepat selama proses produksi, dan tidak mengisi banyak pada akhir shift atau pada akhir bulan untuk menulis ulang semua pengukuran dari buku gudang. Di perusahaan kami ada beberapa opsi untuk memasukkan data ke dalam sistem informasi:

- otomatis - ketika ada alat ukur dengan output digital (vernier caliper dengan output digital, CMM atau laporan pengujian dudukan). Sistem, menurut protokol yang berbeda, menerima file dalam berbagai format, mengkonversinya dan menambahkannya ke database umum dalam struktur khusus.

- semi-otomatis - data dimasukkan, misalnya, dalam tabel Excel dan kemudian tabel ini dimuat ke dalam sistem, di mana mereka juga dikonversi dan masuk ke tabel data yang diinginkan.

- manual - sistem telah membuat formulir khusus untuk pengumpulan data. Setiap pengguna di tempat kerjanya dapat memasukkan data ke dalam sistem menggunakan PC, tablet atau bahkan smartphone jika perlu.

3. Staf dan pelatihan

Setelah menentukan proses dan parameter, perlu dijelaskan kepada personel yang bekerja dengan proses ini mengapa metodologi ini diperkenalkan dan mengapa. Tapi, hal pertama yang Anda temui di sini adalah kurangnya pemahaman staf. Setiap orang yang bekerja dalam konsultasi tahu bahwa pengenalan setiap perubahan adalah, pertama-tama, perjuangan dengan pemain. Mengubah proses, beban kerja tambahan, mempelajari sesuatu yang baru, ini adalah tiga alasan utama mengapa staf tidak ingin bekerja dengan antusiasme pada proyek. Selain itu, metodologi ini tidak begitu mudah dipahami, meskipun menggunakan perhitungan tingkat sekolah menengah matematika kelas 7. Bahkan insinyur tidak selalu tahu dan memahami SPC dan MSA.

Pelatihan sistematis semua karyawan yang terlibat dalam proses pengumpulan dan analisis data akan membantu mengatasi situasi ini. Sayangnya, ada sedikit literatur bisnis di bidang ini dan hanya beberapa buku yang patut disorot:

- Donald Wheeler, David Chambers "Kontrol Proses Statistik";

- Edwards Deming: Mengatasi Krisis. Paradigma baru mengelola orang, sistem dan proses ”;

- Pengendalian Proses Statistik SPC, panduan referensi untuk Daimler Chrysler Corporation / Ford Motor Company / General Motors Corporation.

- "Analisis Sistem Pengukuran MSA," panduan referensi untuk Daimler Chrysler Corporation / Ford Motor Company / General Motors Corporation.

Jika dua buku pertama cukup mudah untuk dibeli, maka akan ada masalah dengan yang ketiga dan keempat. Untuk beberapa alasan mereka tidak tersedia secara bebas, tetapi ada kemungkinan bahwa Anda dapat menemukan publikasi seperti itu di perpustakaan universitas teknis. Ada juga panduan referensi lain tentang metodologi FMEA (analisis jenis dan konsekuensi dari potensi kegagalan), PPAP (proses mengoordinasikan produksi suku cadang), APQP (calon perencanaan kualitas produk dan rencana manajemen). Anda selalu dapat merujuk ke GOST: 22514 (bagian 1- bagian 8), 7870 (bagian 1-bagian 8), 51814.5-2005.

Pada prinsipnya, literatur ini cukup untuk memahami metodologi dan berurusan dengan alat yang digunakan oleh contoh. Selain buku, ada kursus penuh waktu dan jarak tentang SPC dan MSA, tetapi sebagian besar mereka menceritakan kembali semua sumber-sumber ini secara singkat dan bukan hal baru.

4. Sistem informasi untuk implementasi alat SPC dan MSA

Jadi, pada titik ini, anggaplah bahwa Anda telah menerapkan tiga poin pertama dan Anda telah:

- Data dari proses teknologi dikumpulkan dalam satu penyimpanan;

- Sebuah tim proyek telah diidentifikasi, para pesertanya termotivasi dan siap untuk mengubah gunung di bidang memperkenalkan metode statistik;

- Semua peserta dalam proyek dilatih dan mengetahui variasi, fungsi distribusi, sigma proses apa, serta dengan mata tertutup, dapat membedakan peta nilai rata-rata dan rentang dari peta rentang bergerak.

Bahkan, Anda dapat mempertahankan diagram kontrol di MS Excel, tetapi dengan pendekatan ini, tidak perlu berbicara tentang implementasi massal SPC. Kita memerlukan alat yang lebih sistematis yang akan bekerja baik dengan analisis instrumen pengukuran dan dengan metode statistik, yaitu, telah memiliki alat manajemen kualitas bawaan. Selain itu, sistem harus relatif murah, dapat terhubung ke berbagai sumber data dan juga dapat disesuaikan untuk proses produksi yang unik.

Sistem yang memungkinkan Anda bekerja ke arah ini sudah cukup. Tabel di bawah membandingkan kelas tertentu dari sistem informasi dan perwakilan kunci:

| SAP

1C | Statistika,

Minitab | Sistem emi |

|---|

| Biaya implementasi | - SAP dari 1 juta (pengembangan khusus)

- 1C dari 100 tr (versi kotak)

| - Statistika - 20 tr (1 pengguna / 1 tahun)

- Minitab - 70 tr (1 pengguna / 1 tahun)

| Dari 3 juta kotak |

| Fungsi Bus Integrasi | - Modul SAP dibeli secara terpisah

- 1C no

| Tidak | Ya |

| Metodologi Manajemen Kualitas | Modul tambahan dibeli secara terpisah | Ya | Tidak |

| Kode sumber terbuka | - SAP no

- 1C ya

| Tidak | Tidak |

Karena perusahaan kami telah memiliki sistem yang memungkinkan kami untuk mengumpulkan data dan pada saat yang sama memiliki kode sumber terbuka, serta tim pengembang yang baik, diputuskan untuk membuat fungsionalitas untuk diri kami sendiri dari awal. Pendekatan ini pada akhirnya memiliki pro dan kontra:

| Pro | Cons |

|---|

- Fungsionalitas berkembang seiring dengan perkembangan metodologi di perusahaan. Tidak ada antarmuka kelebihan beban yang tidak perlu yang karyawan tidak mengerti;

- Tidak ada batasan pada lisensi karena implementasi sistem menggunakan antarmuka web;

- Sumber terbuka dan kemampuan untuk menyesuaikan tanpa keterlibatan spesialis eksternal;

- Semua masalah yang mungkin diketahui sebelumnya saat menghubungkan sistem ke penyimpanan bersama.

| - Pengembangan lebih mahal daripada produk jadi;

- Kemungkinan kesalahan dalam pengembangan fungsionalitas;

- Peningkatan sistem yang konstan atas permintaan pengguna.

|

Saat ini, sistem kami sudah memiliki fungsi sebagai berikut:

- Menghubungkan berbagai sumber data untuk memantau proses secara real time dan kemampuan untuk bertukar pesan antara sumber-sumber ini;

- Pemantauan stabilitas proses menggunakan diagram kontrol Shekhart (GOST R-ISO-7870) secara real time (XR, XmR, XS);

- Formulir entri data untuk menghitung koefisien pengulangan dan reproduktifitas (% GRR);

- Manajemen proses bisnis menggunakan alat analisis dan visualisasi data (tren, histogram, bagan, dll.);

- Manajemen proses bisnis jika terjadi kegagalan peralatan atau cacat produk.

Secara umum, poin-poin ini cukup untuk mengimplementasikan stat. metode sebagai proyek percontohan dan replikasi lebih lanjut ke seluruh perusahaan. Pada bagian selanjutnya saya akan menjelaskan hasil pertama dari implementasi SPC dan MSA.

Jika seseorang memiliki pengalaman dalam menerapkan dan mengembangkan metode pengendalian proses statistik, saya akan sangat berterima kasih atas informasi yang membangun. Pertama-tama, saya ingin tahu sistem informasi apa yang Anda gunakan untuk mengimplementasikan SPC dan MSA.