Seberapa dekat perusahaan Rusia dan global dengan standar industri 4.0? Bagaimana proses digitalisasi berlangsung dan pada tahap apa kita sekarang? Ini diberitahu kepada kami oleh perwakilan dari perusahaan "

Digital "

Vasily Churanov . Sistem dispatcher mereka sudah digunakan oleh 120 pabrik Rusia.

Di bawah potongan - kutipan paling menarik dan penting dari percakapan kami.

Vasily Churanov akan berpartisipasi dalam diskusi “Internet Industri Benda: Industri 4.0” di

konferensi pada 25 September .

Apa yang seharusnya menjadi pabrik di industri 4.0

Idealnya, produksi harus bekerja tanpa campur tangan manusia. Baru saat itulah efisiensi maksimum tercapai: ketika orang tidak terlibat, peralatan beroperasi dalam tiga shift 24 jam sehari. Ada pabrik seperti itu, dan mereka memiliki bengkel yang beroperasi dalam kegelapan total. Misalnya, produksi pisau cukur Philips di Belanda terletak di ruangan gelap dengan 128 robot.

Poin penting lainnya untuk industri 4.0 adalah pembangunan produksi massal untuk pesanan individu. Alih-alih menstempel sejumlah besar produk yang sama - sejumlah besar produk untuk pelanggan individu. Harley-Davidson memiliki pabrik seperti itu, mereka merakit sepeda motor. Pabrik mengurangi waktu produksi rata-rata sepeda motor custom-made dari 28 hari menjadi 16 jam.

Transisi ke teknologi semacam itu memakan waktu sekitar 10 tahun. Sekarang, jika Anda membangun produksi dari awal, Anda dapat melakukan semuanya dengan sangat cepat, dalam beberapa tahun: sudah ada peralatan, ada teknologi dan pemahaman tentang cara melakukannya.

Tetapi baik Amerika Serikat maupun Eropa tidak sepenuhnya beralih ke prinsip-prinsip industri 4.0. Anda bahkan tidak dapat berbicara tentang transisi yang signifikan. Dalam banyak kasus, tidak ada produksi otonom dan tidak dapat dikatakan bahwa itu jauh lebih efisien daripada di Rusia. Meski iya, ada pabrik terpisah dan situs terpisah yang dibangun ultramodern.

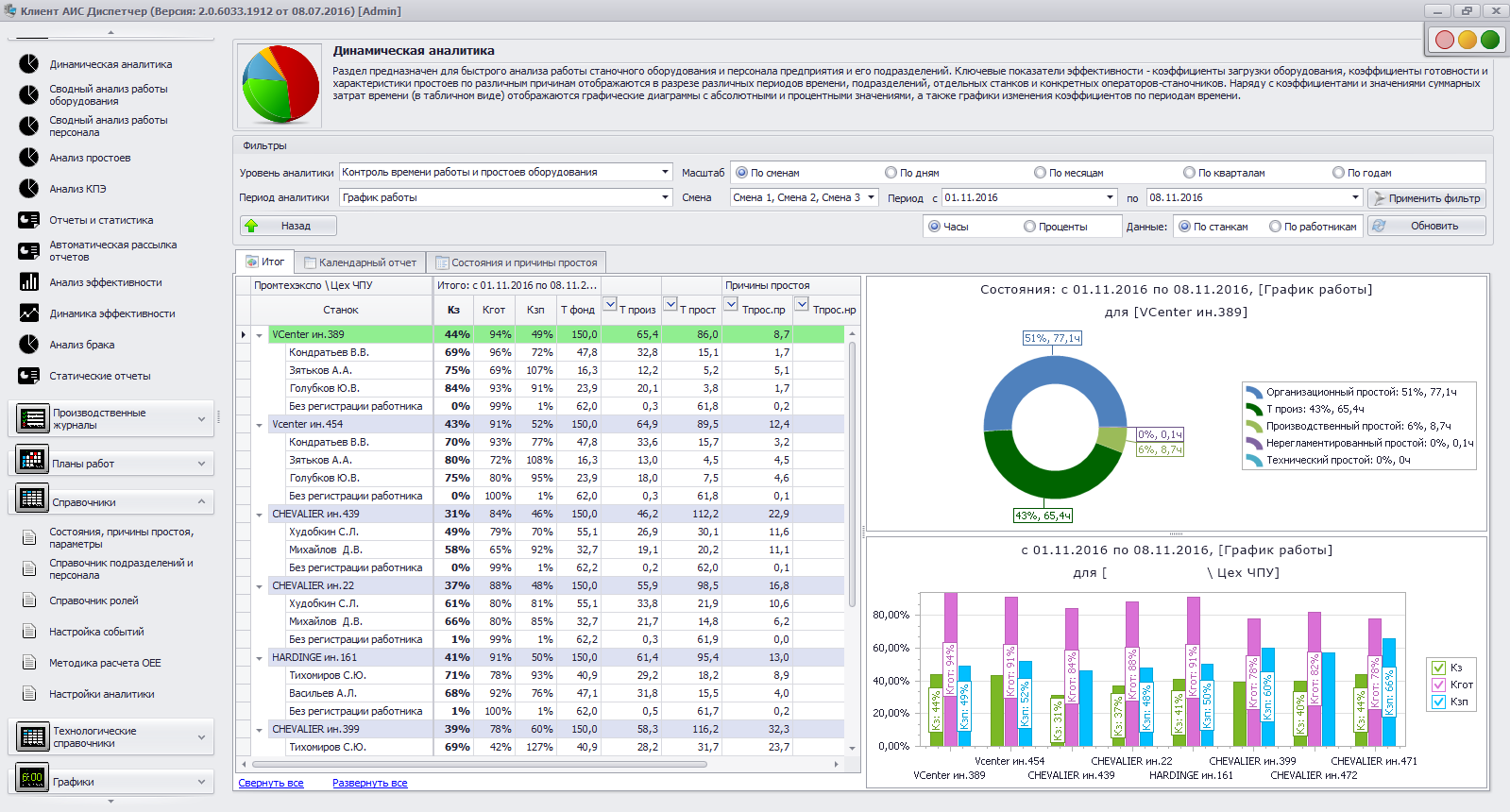

Sistem MDC sebagai langkah awal menuju industri Internet

Sistem kami, AIS "Dispatcher", adalah sistem kelas MDC (pengumpulan data mesin). Ini adalah level terendah ketika informasi tentang operasi dan kondisinya dikumpulkan dari peralatan: berapa banyak mesin bekerja, berapa banyak yang menganggur, alasan downtime, informasi tambahan - arus, daya, konsumsi daya, getaran. Berdasarkan "data besar" ini, analitik produksi dibentuk dan berbagai keputusan manajemen dapat dibuat.

Memecahkan masalah pengendalian produksi, perusahaan mengambil langkah pertama ke industri 4.0, di mana komponen utamanya adalah industri Internet. Dengan memperkenalkan sistem pemantauan, perusahaan membentuk lingkungan di mana mesin mulai memahami lingkungan mereka dan berkomunikasi satu sama lain melalui protokol Internet, melewati operator, secara mandiri menyelesaikan masalah peningkatan efisiensi atau mencegah situasi darurat.

Menurut perkiraan kami, di Rusia sekitar 400 ribu mesin, dan 6-7% dari peralatan ini menggunakan sistem MDC. Volume peralatan yang tidak terhubung masih sangat besar dan masih banyak pekerjaan.

Diklik

Diklik70% peralatan mesin di pabrik sudah tua

Setiap pabrik Rusia memiliki armada besar peralatan lama. Berbicara dalam istilah persentase, sekitar 70% armada alat mesin di Rusia adalah mesin lama, yang sudah berusia beberapa dekade. Keunikan sistem kami adalah bahwa kami dapat menghubungkan peralatan CNC baru dan mesin lama. Untuk ini, kami memproduksi terminal khusus yang ditempatkan di kabinet listrik mesin. Kami menghubungkan terminal ke otomatisasi listrik dan semua jenis sensor, dan kami sudah mengumpulkan data yang diperlukan dari mereka.

Peralatan lama di pabrik dapat bersifat universal dan sangat terspesialisasi. Mesin pengepres, tungku, pembubutan dan penggilingan - bisa apa saja. Setiap pabrik memiliki warisannya sendiri di era Soviet, dan setiap orang menggunakan peralatan ini semampu dia. Jika mesin ini khusus dan jarang, mereka sering menjadi "penghambat" dalam produksi. Mereka perlu dikontrol sejak awal, untuk melihat seberapa efisien mereka bekerja, betapa sibuknya mereka - karena kecepatan produksi sama dengan kecepatan "jalur tersempit" di atasnya.

Tentang perangkat MDC-sistem pada contoh sistem "Dispatcher"

Komponen dasar adalah modul pemantauan, modul MDC. Ini memungkinkan Anda mengumpulkan informasi dari peralatan yang diproduksi. Ada unit pengiriman dalam modul yang sama, bertanggung jawab untuk menanggapi berbagai peristiwa dalam sistem.

Di atas ini ada modul yang membantu mengatur produksi itu sendiri dengan lebih efisien. Modul "Kontrol Produksi" memungkinkan Anda untuk menulis tugas shift, mengontrol parameter teknologi dan organisasi operator. Modul "Manajemen Henti" (sebenarnya, itu adalah modul TOIR, pemeliharaan dan perbaikan) memungkinkan Anda untuk mengatur perbaikan sesuai dengan kondisinya, jam operasi dan sesuai jadwal. Modul lain adalah manajemen program untuk mesin CNC. Modul baru adalah Vibrodiagnostics. Berdasarkan pada data pemantauan getaran mesin, sistem mengatakan kapan dan mana dari komponen kritis mesin yang dapat gagal, memberikan informasi tentang kondisi teknis bantalan pada mesin.

Pelanggan, tergantung pada tugasnya, memilih modul yang diperlukan. Sistem ini dapat diintegrasikan dengan sistem tingkat yang lebih tinggi - sistem produksi, ERP (sistem manajemen sumber daya perusahaan).

120 perusahaan sekarang terhubung ke sistem kami. Kami menerima pesanan pertama kami sekitar 6 tahun yang lalu dari Smolensk Aviation Plant. Sekarang ada yang terhubung lebih dari 70 buah peralatan. Secara umum, ada lebih banyak peralatan mesin, tetapi angka-angka ini adalah informasi rahasia.

Sumber

SumberImplementasi Perusahaan

Implementasinya berlangsung dalam beberapa tahap. Pertama, proyek percontohan selesai, kemudian lokakarya dilengkapi. Ketika suatu perusahaan memahami bahwa ia dapat meningkatkan efisiensi menggunakan sistem ini, ia membuat keputusan tentang implementasi di seluruh pabrik. Tahap berikutnya adalah peralatan di tingkat holding, sehingga manajemen dari perusahaan manajemen dapat melihat beban di seluruh perusahaan.

Untuk melengkapi situs 10 mesin, Anda perlu 2-3 hari kerja. Butuh sekitar satu bulan untuk melengkapi perusahaan dengan 100-150 mesin.

Mesin CNC modern, yang dapat dihubungkan melalui jaringan lokal, dilengkapi dalam 10-20 menit. Mesin-mesin kompleks (lama) - dalam beberapa jam.

Sumber

SumberPekerja Menolak

Sayangnya, perlawanan awalnya diamati di hampir semua pabrik. Orang tidak benar-benar ingin mengubah cara yang biasa. Jika sebelumnya mereka hanya perlu duduk untuk bekerja dan menyerahkan beberapa laporan pada akhir shift, sekarang mereka diminta untuk memasukkan informasi tambahan, tekan tombol pada terminal.

Alasan kedua adalah bahwa para pekerja toko mulai memahami bahwa semuanya terkendali dan setiap menit waktu henti yang tidak masuk akal jatuh di pundak mereka. Seringkali ini menyebabkan boikot di pihak staf dan pengenalan informasi yang salah ke dalam sistem. Tetapi setelah sekitar satu bulan, semuanya jatuh ke tempatnya, karena "kotak hitam" menjadi "akuarium transparan", dan tindakan apa pun oleh operator yang mencoba untuk menyeimbangkan sistem dikontrol dan kemudian dibongkar menjadi glider. Pertemuan perencanaan ini diselenggarakan secara teratur selama fase pembobolan sistem.

Setelah enam bulan atau satu tahun, psikologi pekerja berubah: mereka mulai memahami bahwa semuanya dikontrol, lebih menguntungkan bekerja dengan jujur, sesuai aturan, dan menerima semua hak istimewa dari manajer.

Di pabrik tradisional di Rusia, tingkat pemanfaatan mesin tidak melebihi 30-50%

Kami menilai ini berdasarkan fakta bahwa lebih dari 5 ribu mesin sudah termasuk dalam sistem. Beberapa pelanggan memberi kami akses untuk membantu mengatasi situasi, dan kami melihat potensi besar untuk meningkatkan efisiensi. Beban optimal dianggap 70%.

Beberapa perusahaan tempat kami beroperasi mencapai pemanfaatan 60 persen, termasuk melalui penggunaan sistem kami. Misalnya, holding Helikopter Rusia telah secara serius meningkatkan efisiensi sumber daya yang ada. Jadi, kami memiliki klien dari sebagian besar perusahaan besar: UAC, Rosatom, KTRV, dll.

Pelanggan pribadi sedikit

Ada beberapa pertanyaan dari pabrik-pabrik swasta, sebagian besar pertanyaan berasal dari perusahaan milik negara. Saya mengaitkan ini dengan fakta bahwa di perusahaan besar dengan jumlah peralatan yang besar, efek ekonomi, bahkan jika Anda meningkatkan efisiensi pemuatan peralatan hingga 5-10%, sangat signifikan. Ini jauh lebih besar daripada di perusahaan dengan 10-15 mesin. Tapi semuanya berubah. Ketika orang mulai berjuang untuk peningkatan efisiensi bukan oleh puluhan, tetapi dengan beberapa persen, maka produksi kecil akan sampai pada titik bahwa perlu untuk menghitung setiap menit dari mesin.

Program acara dan tiket ada di

situs web resmi .