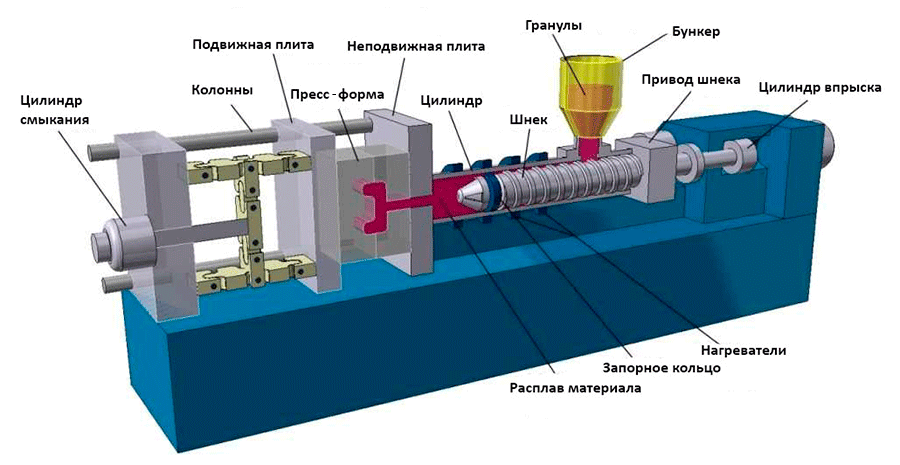

Mesin cetak injeksi (ilustrasi Rutland Plastics)

Mesin cetak injeksi (ilustrasi Rutland Plastics)Saat mengembangkan produk seri untuk pasar elektronik, Anda akan membutuhkan perumahan. Dan, kemungkinan besar, itu akan terbuat dari plastik. Untuk membuat prototipe komponen plastik dan membuat prototipe case, pencetakan 3D digunakan, dan untuk produksi massal - cetakan injeksi.

Teknologi cetak injeksi adalah salah satu poin paling penting di jalur produk ke pasar elektronik. Oleh karena itu, terlepas dari ketersediaan pendidikan teknis, Anda harus memahami esensi dari proses ini setidaknya pada tingkat dasar.

Semua orang tahu bahwa ketika mengembangkan perangkat baru, tugas yang paling mahal adalah desain elektronik, tetapi tidak semua orang mengerti bahwa ketika menyiapkan untuk produksi, kasing plastik akan mengambil alih sebagian besar anggaran.

Hal ini terutama disebabkan oleh tingginya biaya perkakas atau yang disebut cetakan. Dalam praktiknya, biaya cetakan untuk pengecoran tubuh menjadi salah satu item biaya utama ketika memperkenalkan produk baru ke pasar.

Dasar-dasar pencetakan injeksi

Cetakan injeksi adalah teknologi yang relatif lama dan telah digunakan sejak akhir 1800-an. Sekrup besar (auger) dipasang di

mesin cetak injeksi , yang mengarahkan plastik cair ke cetakan di bawah tekanan tinggi. Metode transmisi heliks ini ditemukan pada tahun 1946, dan masih digunakan sampai sekarang.

Mesin cetak injeksi tentu saja tidak sama dengan mesin cetak 3D berteknologi tinggi modern. Tidak ada yang inovatif di dalamnya, tetapi penggunaan cetakan injeksi merupakan prasyarat untuk penciptaan sebagian besar produk "besi" baru.

Cetakan injeksi terdiri dari dua bagian (

die and punch ), yang, ketika ditutup, membentuk rongga dalam bentuk bagian yang diinginkan. Plastik cair panas dituangkan ke dalamnya di bawah tekanan tinggi.

Diperlukan tekanan tinggi agar plastik dalam keadaan kental-cairan mengisi setiap sudut di rongga cetakan.

Ketika plastik mendingin, kedua bagian cetakan bergerak terpisah, dan bagian tubuh yang sudah selesai dihilangkan.

Mengembangkan desain dan konstruksi perumahan untuk produksi massal adalah tugas yang agak sulit, dan biaya cetakan sendiri berjumlah puluhan ribu dolar. Pada saat yang sama, cetakan injeksi tetap menjadi salah satu teknologi paling populer, karena hanya itu yang memungkinkan Anda menghasilkan jutaan bagian yang identik dengan harga yang sangat rendah per buah.

Biaya cetakan

Peralatan itu mahal. Dan untuk produksi sebagian besar perangkat memerlukan beberapa cetakan, sehingga total biaya bisa sangat signifikan. Dan semakin banyak detail yang Anda butuhkan untuk menghasilkan menggunakan formulir tertentu, semakin mahal biayanya.

Ini disebabkan oleh fakta bahwa jamur "berumur panjang" harus bekerja dalam kondisi yang sangat keras. Berkali-kali, itu terkena suhu tinggi dan tekanan.

Dua kekuatan destruktif ini bekerja pada keausan cetakan, sampai pada suatu titik cacat casting pertama muncul.

Logam keras digunakan untuk membuat cetakan tahan. Kekerasan logam tergantung pada berapa banyak coran yang harus dibuat menggunakan cetakan khusus ini. Perkakas untuk pembuatan 10 ribu bagian dapat dibuat dari logam yang lebih lunak, dibandingkan dengan yang dirancang untuk 1 juta bagian.

Misalnya, aluminium banyak digunakan untuk produksi batch kecil (hingga 10 ribu keping). Untuk volume produksi yang lebih besar, mereka beralih ke logam yang lebih keras, seperti baja.

Namun, semakin sulit logam, semakin sulit membuat cetakan itu sendiri, dan semakin tinggi biayanya. Selain itu, akan membutuhkan lebih banyak waktu untuk mendapatkan perkakas baja. Ini disebabkan oleh fakta bahwa cetakan injeksi dibuat oleh penggilingan, mis. cetakan padat akan membutuhkan alat penggilingan yang lebih keras.

Jika sebuah perusahaan atau perusahaan rintisan tanpa pendanaan eksternal melaksanakan proyek dengan anggaran kecil, maka perusahaan tersebut harus berusaha mencari produsen yang setuju untuk mengamortisasi biaya pembuatan cetakan.

Misalnya, jika cetakan berharga $ 25.000, Anda dapat menawarkan pabrikan untuk membayar sesuai dengan skema berikut: Anda membayar dolar untuk setiap unit yang diproduksi dari 25.000 item pertama.

Tentu saja, skema semacam itu mengurangi laba per unit output, tetapi tetap saja ini merupakan metode pembiayaan yang sangat masuk akal, terutama dibandingkan dengan pinjaman bank.

Desain untuk manufaktur (Desain untuk pembuatan, DFM)

Tingginya biaya cetakan hanyalah salah satu kelemahan dari cetakan injeksi. Kelemahan kedua adalah kesulitan dan keterbatasan pada tahap pengembangan desain dan konstruksi bagian plastik.

Setelah menerima

prototipe kerja ideal yang dibuat pada printer 3D, kita harus mencurahkan lebih banyak waktu dan uang untuk mengadaptasinya untuk cetakan injeksi.

Keterbatasan produksi massal harus diperhitungkan pada tahap pertama pengembangan. Beberapa persyaratan cetakan, seperti casting slope, dapat ditunda setidaknya sampai prototipe kedua dibuat.

Persyaratan lain, seperti ketebalan dinding dan potongan yang seragam, perlu diterapkan sejak awal.

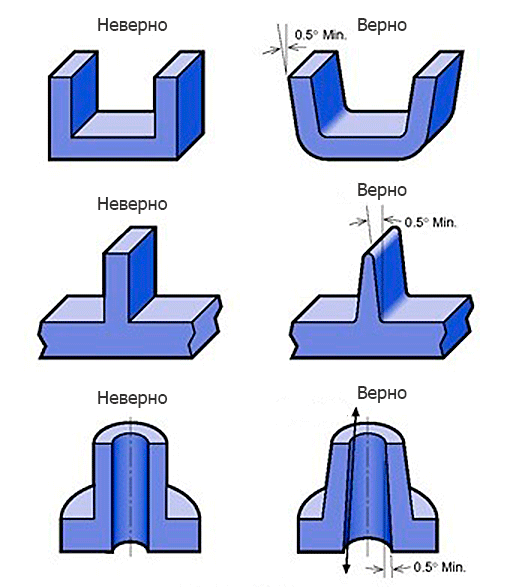

Bias injeksi

Tugas utama dalam bekerja dengan bagian-bagian yang dibuat oleh cetakan injeksi adalah untuk menghapusnya dengan benar dari cetakan. Segera setelah plastik mendingin, kedua bagian cetakan terbuka dan kami mendapatkan bagian plastik yang baru dicetak.

Setiap desain 3D untuk cetakan injeksi harus mencakup injeksi atau bias teknologi untuk mengisi cetakan dan ekstraksi tanpa hambatan dari produk jadi. Kemiringan injeksi pada dasarnya adalah sudut kecil kemiringan yang ditambahkan ke permukaan vertikal yang sesuai dengan arah di mana produk dikeluarkan dari cetakan. Dalam kebanyakan kasus, 1-2 derajat sudah cukup.

Contoh implementasi undercut yang sebenarnya. Gambar milik ICO Mould .

Contoh implementasi undercut yang sebenarnya. Gambar milik ICO Mould .Beberapa ahli percaya bahwa pemotongan harus diimplementasikan dalam model 3D sejak awal.

Meskipun akuntansi untuk pemotongan pada tahap awal pengembangan adalah penting, itu menciptakan komplikasi yang tidak perlu saat membuat prototipe pertama. Karena itu, lebih baik menambahkannya ke proyek ketika Anda benar-benar percaya diri dengan prototipe Anda. Yaitu dalam kebanyakan kasus, potongan harus ditambahkan setelah versi pertama atau kedua dari prototipe.

Pin ejector

Pin ejektor atau bius digunakan untuk mengeluarkan komponen plastik dari cetakan. Seperti namanya, ini adalah pin silindris kecil yang mendorong bagian keluar dari bentuk.

Pushers tidak memiliki posisi standar, jadi Anda harus memikirkan di mana mereka akan berada. Idealnya, mereka harus ditempatkan di bagian terkuat dari coran untuk mencegah deformasi ketika dikeluarkan dari cetakan.

Perlu dipertimbangkan bahwa pin ejektor, sebagai suatu peraturan, meninggalkan bekas kecil pada produk. Jika Anda memperhatikan sebagian besar bagian plastik, Anda dapat melihat tanda bulat kecil ini yang muncul selama pengusiran cetakan yang dicetak.

Ini harus dipertimbangkan ketika mengembangkan suatu produk. Cobalah untuk membuat bius bersentuhan dengan casting di tempat-tempat yang tidak penting bagi penampilan produk. Anda bahkan mungkin mencoba menyembunyikan tanda pusher di bawah label atau logo.

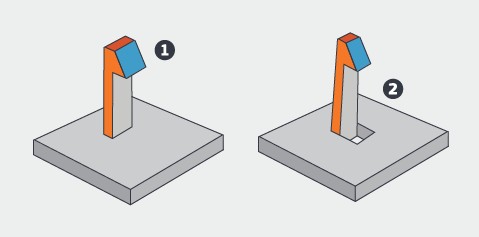

Stroke dorong ganda

Beberapa bagian plastik tidak dapat dilepas dari bentuk dua komponen sederhana dalam sekali jalan, dalam kasus seperti itu, pendorong miring dan mekanisme pengeluaran ganda digunakan.

Pusher miring adalah bagian integral dari cetakan, yang dimasukkan sebelum dimulainya pengecoran, dan kemudian dihilangkan sebelum pengungkapan bagian-bagian utama cetakan. Cenderung pendorong bergerak tegak lurus dengan arah gerakan dari dua bentuk setengah.

Layak untuk melakukan segala upaya untuk tidak menggunakan mekanisme ejeksi dobel, karena secara signifikan meningkatkan kompleksitas dan biaya cetakan.

Salah satu trik utama yang memungkinkan Anda untuk menolak pengeluaran ganda adalah penolakan untuk menggunakan undercut. Undercut adalah tonjolan atau reses pada permukaan casting, yang mencegah produk terlontar dari cetakan dalam satu gerakan mendorong.

Situasi dengan pemotongan sering dapat diperbaiki sebagai berikut: tambahkan alur (slot) di bawah langkan dan gunakan satu dorongan alih-alih ganda.

Dalam desain 1, stroke dorong ganda diperlukan karena undercutting. Alur dalam desain 2 memungkinkan Anda untuk meninggalkan ejeksi dobel dan menghapus bagian dari cetakan dalam satu gerakan. Gambar milik Proto Labs.

Dalam desain 1, stroke dorong ganda diperlukan karena undercutting. Alur dalam desain 2 memungkinkan Anda untuk meninggalkan ejeksi dobel dan menghapus bagian dari cetakan dalam satu gerakan. Gambar milik Proto Labs.Ketebalan dinding seragam

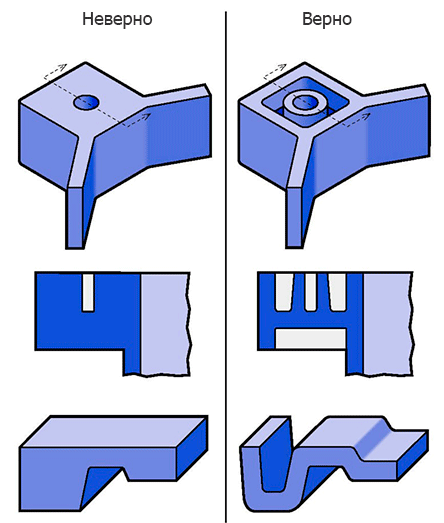

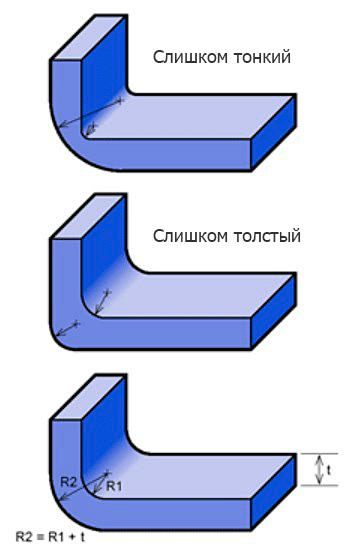

Salah satu fitur penting dari cetakan injeksi, yang memiliki dampak besar pada desain perangkat, adalah persyaratan untuk ketebalan dinding yang seragam dari casting. Hal ini disebabkan oleh fakta bahwa plastik yang dicetak harus mendingin dengan kecepatan yang sama pada seluruh permukaan komponen. Pendinginan yang tidak merata dapat menyebabkan bagian menjadi rusak.

Oleh karena itu, ketika merancang rumah untuk cetakan injeksi, tulang rusuk digunakan sebagai ganti bagian yang lebih tebal. Desain yang tepat dari bagian dengan ketebalan dinding yang seragam pasti membutuhkan pengalaman.

Penggunaan stroke pendorong ganda dan ketebalan dinding casting yang tidak merata adalah dua kesalahan paling umum yang dilakukan oleh desainer 3D yang tidak terbiasa dengan keterbatasan teknis cetakan injeksi.

Sebaiknya pastikan pemodelan 3D perangkat Anda dilakukan oleh spesialis yang terbiasa dengan teknologi ini.

Contoh struktur dengan ketebalan dinding yang sama. Gambar milik ICO Mould.

Contoh struktur dengan ketebalan dinding yang sama. Gambar milik ICO Mould.Radius / Pembulatan

Sudut dan tepi bagian yang ideal tidak praktis untuk cetakan injeksi. Polimer yang meleleh tidak akan mampu mengisi seluruh bentuk dengan merata dan tajam sepenuhnya bahkan di bawah kondisi tekanan tinggi. Paling tidak, Anda tidak boleh berharap untuk itu dengan volume produksi yang besar.

Contoh desain sudut yang benar. Gambar milik ICO Mould.

Contoh desain sudut yang benar. Gambar milik ICO Mould.Semua tepi dan sudut harus dibulatkan atau dicincang sehingga polimer mengisinya secara merata dan lengkap.

Saluran dingin versus saluran panas

Pakan plastik pakan dingin / panas adalah varian dari sistem gating yang mengarahkan polimer cair ke dalam rongga cetakan.

Saluran semprotan lebar memungkinkan polimer mengalir bebas pada tekanan yang lebih rendah. Namun, saluran lebar membutuhkan lebih banyak waktu untuk mendinginkan plastik dan membuat lebih banyak limbah produksi, yang keduanya mempengaruhi biaya komponen.

Di sisi lain, saluran semprotan sempit mengurangi waktu pendinginan dan mengurangi overruns material, dan pada akhirnya meminimalkan biaya pengecoran. Namun, ada kekurangannya: saluran sempit membutuhkan tekanan lebih tinggi untuk mendorong polimer cair ke dalam cetakan.

Ada solusi yang memungkinkan penggunaan saluran sempit pada sistem hot runner bertekanan rendah.

Langsung di cetakan sepanjang saluran, elemen pemanas dipasang yang mendukung polimer dalam keadaan cair, berkat mereka, plastik mengisi cetakan pada tekanan yang lebih rendah.

Sayangnya, Anda harus membayar semuanya, dan saluran panas juga memiliki kekurangannya: kompleksitas tambahan dalam pembuatan peralatan, yang selalu berarti biaya tambahan.

Dalam kebanyakan kasus, setidaknya pada awalnya, lebih baik menggunakan saluran tanpa elemen pemanas, mis. sistem saluran saluran dingin. Itu selalu layak dimulai dengan solusi paling sederhana dan paling murah.

Bentuk Garis Konektor

Jika Anda memeriksa bagian plastik dengan hati-hati, Anda akan melihat apa yang disebut garis konektor. Ini akan ditempatkan di persimpangan dua bagian cetakan.

Persimpangan dua bentuk setengah ini tidak pernah sempurna, polimer kecil selalu mengalir sepanjang kontur. Seiring bertambahnya usia cetakan dan memburuk, kebocoran ini menjadi lebih terlihat.

Sangat penting untuk memilih tempat terbaik untuk jalur konektor. Idealnya, itu harus ditempatkan pada bagian perangkat yang tidak terlihat.

Cetakan tunggal dan multi-kursi

Pada tahap produksi tertentu, menjadi mungkin untuk mengurangi waktu casting karena cetakan multi-rongga (mereka juga disebut cetakan multi-rongga). Mereka digunakan untuk meningkatkan kecepatan produksi dan mengurangi biaya pengadaan.

Cetakan multi-tempat, sesuai namanya, memungkinkan Anda membuat banyak salinan dari satu bagian karena satu isi polimer. Hanya saja, jangan menggunakan formulir ini di awal, sampai proses debugged dan coran ideal dari bentuk tunggal belum dibuat. Dianjurkan untuk menghasilkan setidaknya beberapa ribu unit produk sebelum beralih ke bentuk multi-kursi.

Sebagai aturan, pengusaha dengan anggaran terbatas memanfaatkan maksimal bentuk tunggal mereka, kecuali jika produsen sendiri membiayai pembuatan cetakan mereka.

Cetakan keluarga

Dalam kebanyakan kasus, formulir terpisah digunakan untuk setiap bagian plastik individual di perangkat. Tubuh akan membutuhkan setidaknya dua bagian: bagian atas dan bawah.

Tetapi untuk sebagian besar produk, lebih dari dua bagian plastik akan diperlukan. Cetakan sangat mahal, dan pembelian beberapa cetakan sekaligus merupakan kendala keuangan yang serius, jadi Anda harus berusaha keras untuk mendapatkan jumlah minimum komponen plastik.

Cara alternatif untuk meminimalkan cetakan yang diperlukan adalah dengan menggunakan jenis cetakan multi-kursi khusus, yang disebut cetakan keluarga. Cetakan keluarga memungkinkan Anda untuk menggabungkan beberapa bagian yang berbeda dalam satu casting.

Sementara bentuk multi-kursi (multi-sarang) tipikal membuat banyak salinan dari bagian yang sama, formulir keluarga membuat bagian-bagian yang berbeda.

Kedengarannya bagus, bukan? Sayangnya, tidak semuanya begitu sederhana, Anda harus membayar semuanya. Masalah utama dengan bentuk keluarga adalah bahwa setiap bagian di dalamnya harus memiliki ukuran yang sama.

Kalau tidak, salah satu rongga cetakan akan diisi dengan polimer cair sebelum yang lain. Bentuk keluarga harus dirancang sehingga semua rongga diisi dengan polimer pada kecepatan yang kira-kira sama. Ini jelas membatasi aplikasi mereka. Kecil kemungkinan bahwa semua detail kasing memiliki ukuran yang sama.

Pemilihan bahan

Saat ini, kami memiliki beragam polimer yang luar biasa dalam berbagai karakteristik. Dua polimer yang paling umum di

industri elektronik adalah polycarbonate (PC / PC) dan plastik ABS (ABS / acrylonitrile butadiene styrene).

Polycarbonate memiliki ketahanan guncangan yang jauh lebih tinggi dan tampaknya memiliki kualitas yang lebih baik daripada ABS. Namun, PC, tentu saja, lebih mahal daripada ABS.

Polycarbonate adalah plastik paling populer dalam produk-produk kelas atas, ia dicintai karena kekuatan dan penampilan estetika.

Jika kualitas permukaan sangat penting untuk produk baru, yang terbaik adalah memilih PC. Jika produk dirancang untuk kategori harga rendah, maka lebih baik untuk memilih ABS.

Di mana harus bekerja dengan cetakan?

Di mana lebih baik memproduksi komponen plastik untuk perangkat Anda: di rumah atau di Cina? Dalam kebanyakan kasus, lebih baik untuk mulai bekerja dengan produsen lokal di negara Anda (kecuali jika Anda tinggal di negara di mana industri berkembang sangat buruk).

Kemudian, ketika volume melebihi 10 ribu unit, untuk mengurangi biaya, Anda dapat pergi ke pabrik Cina.

Cina hanyalah pilihan yang sempurna untuk produksi skala besar. Hanya saja, jangan memulai pengembangan awal dan debugging proses di sana. Dengan produsen lokal, masalah apa pun dapat diselesaikan lebih mudah dan lebih cepat.

Peluncuran pertama dan kesalahan pertama dilakukan secara lokal, dan kemudian produksi dipindahkan ke Cina.

Catatan Penerjemah: penting untuk mempertimbangkan bahwa mengangkut cetakan dari satu negara ke negara lain (dan bahkan lebih lagi ke Cina dari Eropa) adalah pekerjaan yang rumit dan mahal. Oleh karena itu, kami memilih produsen prototipe lokal untuk pelanggan kami, dan jika kami mendapatkan seri besar secara besar-besaran, kami segera menempatkannya di China dengan harapan depresiasi formulir atas beberapa iterasi produksi. Memang, jika produksi massal diluncurkan oleh produsen lokal, maka cetakan akan menjadi lokal, dan transportasi ke Cina atau pembuatan cetakan kedua di Cina tidak akan berfungsi.Kesimpulan

Artikel ini ditujukan untuk kenalan pertama dengan fitur cetakan injeksi. Tetapi bahkan pengetahuan dasar ini akan membantu Anda secara sadar memilih perancang 3D untuk produk baru Anda.

Tidak begitu penting bagi orang awam untuk memahami semua nuansa teknologi ini, cukup untuk mendapatkan gambaran umum tentang kemungkinan dan kesulitan produksi massal kasing untuk elektronik.

Sekarang Anda dapat mengajukan pertanyaan yang tepat saat bertemu dengan spesialis yang akan terlibat dalam pengembangan dan produksi perumahan produk baru Anda.