Desain teknologi

DFM - ini adalah prinsip pengembangan dan manajemen proyek, yang ditujukan untuk keberhasilan produksi produk jadi. Mengikuti prinsip-prinsip ini dirancang untuk mengurangi jangka waktu produksi dan pengujian produk jadi, sambil meningkatkan kualitas. DFM dimulai jauh sebelum desain, pada tahap diskusi spesifikasi teknis, tergantung pada ukuran seri dan memengaruhi biaya desain, manufaktur, dan pengujian. Tentang DFM menulis di Habré, misalnya di

sini . Hari ini kita akan berbicara tentang pengujian fungsional papan sirkuit tercetak dan menjelaskan persiapannya untuk tujuan ini. (lalu lintas)

Dalam desain industri papan sirkuit cetak, DFM juga dilengkapi dengan fungsi-fungsi seperti: DRC (Design Rule Checking) untuk memeriksa keterbatasan teknologi, CAM (Computer Aided Manufacturing) untuk menyiapkan produksi papan sirkuit dan DFA (Desain Untuk Perakitan) untuk mengoptimalkan perakitan. Fungsi-fungsi ini dapat diintegrasikan ke dalam perangkat lunak CAD (sistem otomasi desain PCB) atau dikirim sebagai perangkat lunak terpisah. Di sini kita dapat mencatat

Vayo , yang memiliki modul perangkat lunak untuk perangkat lunak pengujian: Pakar DFM (digunakan termasuk untuk analisis lokasi uji) dan Pakar Uji (dirancang untuk secara otomatis mengevaluasi testabilitas produk dan menyiapkan data untuk peralatan pengujian listrik).

Kami menggunakan perangkat lunak Altium Designer (AD) CAD. Ini memungkinkan Anda untuk membuat titik kontrol (CT) sebagai komponen pustaka, menetapkan aturan untuk menempatkan CT pada diagram, dan saat mendesain topologi, letakkan CT sebelum pelacakan. Pendekatan serupa dapat diterapkan pada perangkat lunak CAD modern lainnya.

Metode Kontak Listrik untuk Pengujian Papan

Empat dapat dibedakan:

1) Manual

Metode klasik di mana seorang spesialis, menggunakan probe tangan, secara berurutan menguji semua sirkuit. Efisiensi tergantung pada kualifikasi dan kualitas pribadi pemain

2) "Tempat tidur paku"

(Dari bahasa Inggris "bed of nails", juga "bidang kontak", "adapter jarum", "matrix tester" (MT)). Metode ini mengasumsikan keberadaan perangkat penghubung dengan kontak pegas (pin pogo) yang berlawanan dengan titik kontrol di papan. Penguji dapat menjadi bagian dari lini produksi:

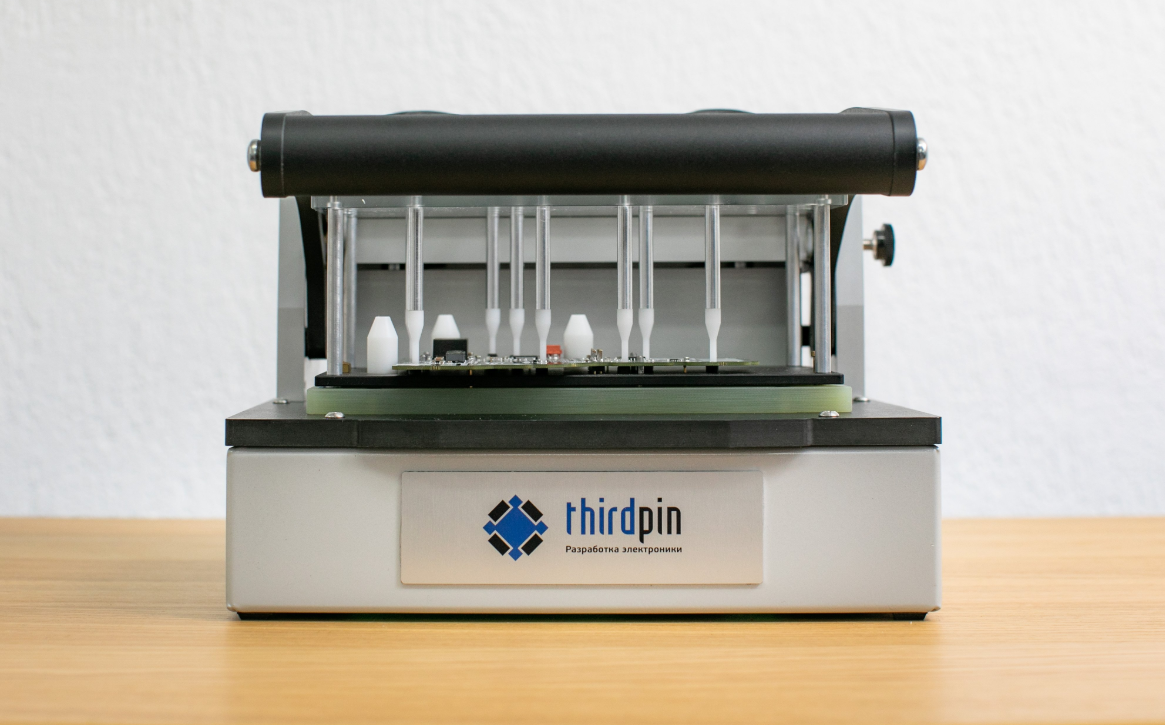

Atau menjadi perangkat desktop,

dalam berbagai desain mekanik: Dengan memastikan bahwa semua node dari PP yang diuji disentuh oleh pog-pin, adalah mungkin untuk mencapai tingkat cakupan pengujian mendekati 98%.

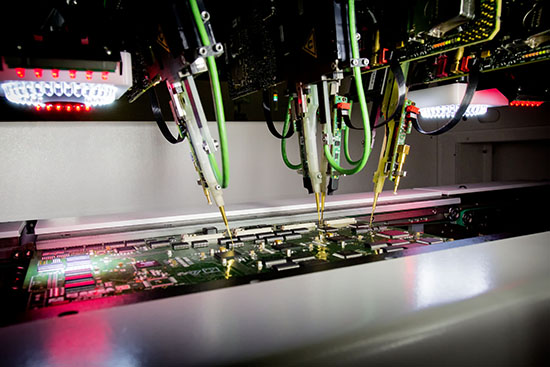

3) "Probe terbang"

(Dari bahasa Inggris. "Pesawat terbang"). Peralatan untuk metode probe terbang memiliki beberapa (kadang beberapa puluh) kepala bergerak, masing-masing memiliki probe dengan drive aksial. Probe, sesuai dengan program yang dibuat sebelumnya oleh operator, berhubungan dengan papan, sebagai akibat dari daya yang mana, sinyal dipasok dan pengukuran dilakukan.

Itu dibangun dalam garis atau digunakan secara terpisah, tergantung pada fitur-fitur produk dan metodologi pengujian yang dipilih. Sepertinya

ini , itu terdengar seperti mesin jahit raksasa.

4) “Matriks terbang”

(Dari bahasa Inggris "grid terbang", juga "bed terbang paku") Hibrid dari dua metode sebelumnya, ketika matriks probe ditempatkan pada kereta bergerak, dan masing-masing probe juga dapat memiliki drive sumbu independen. Gagasan umum tentang cara kerjanya dapat diperoleh dari

video.Informasi lebih lanjut tentang berbagai metode kontak listrik dapat ditemukan di

sini .

Sejumlah kelebihan dan kekurangan dari empat metode disajikan dalam tabel:

Alasan memilih pengujian matriks dan fitur-fiturnya

Dalam kondisi nyata realitas Rusia, pelanggan harus memilih antara dua baris pertama dari tabel, karena peralatan untuk dua metode terakhir tidak murah (dari 15 juta rubel per detik) dan masih jarang di industri dalam negeri. Karena biayanya yang rendah, preferensi biasanya diberikan pada metode manual, di mana hanya pengembang atau spesialis dari tingkat yang sebanding yang dapat sepenuhnya menguji suatu produk. Akibatnya, produk dapat meninggalkan produksi sama sekali tanpa pengujian elektronik, atau mereka hanya dapat diperiksa dengan menyalakan "asap", yang seringkali sudah berada di pihak pelanggan. Dalam kasus yang lebih baik, pengujian manual menggunakan snap-in ditemukan dalam produksi, dan lebih jarang, pengujian otomatis pada tegakan matriks.

Kebutuhan akan pendirian muncul bersama kami selama proyek

Blueberry . Produk ini memiliki empat keluaran analog presisi dengan kalibrasi tersendiri, sehingga pengujian itu adalah tugas yang memakan waktu bahkan untuk insinyur yang berpengalaman. Tapi kami ingin menyederhanakan proses sedemikian rupa sehingga menghilangkan kemungkinan kesalahan manusia, mengurangi prosedur untuk operasi mekanis murni, sambil memastikan pengujian fungsional setiap produk dari batch eksperimental (1020 pcs.) Pengujian matriks lebih mahal daripada pengujian manual, tetapi hanya dengan cara ini dimungkinkan untuk menjamin operasi yang benar dari masing-masing perangkat.

Faktor penting dalam memilih metode pengujian adalah kemungkinan optimisasi awal penempatan bantalan kontak (dalam kotak koordinat) pada perangkat lunak yang diuji dan meminimalkan jumlahnya. Analisis semacam itu harus dilakukan sebelum dimulainya tahap pengkabelan PCB, dan tujuannya adalah untuk memperoleh tingkat cakupan pengujian setinggi mungkin.

Dalam kasus kami, ini tidak berhasil - revisi dewan pada saat keputusan sudah tanggal 4, kami harus menambahkan bantalan kontak kecil hampir ke topologi yang sudah jadi.

Dengan penurunan jumlah bantalan dan pogo-pin, kompleksitas pengembangan perangkat lunak untuk pengujian fungsional meningkat. Pada saat yang sama, penurunan jumlah pog-pin secara keseluruhan mengurangi biaya peralatan dan waktu yang dibutuhkan untuk pembuatannya.

Dalam kasus kami (untuk 42 pin pogo dan 32 tes), pengembangan tersebut membutuhkan 560 jam standar, dimana 200,5 jam ditempati oleh 2 revisi perangkat keras, 31 - pasokan, dan pemrograman 328,5.

Dengan tidak adanya ruang yang cukup untuk bantalan di sisi bawah PCB, misalnya, dengan pemasangan komponen bilateral yang ketat, bantalan kontak untuk pengujian juga dapat ditempatkan di sisi atas papan. Tetapi harus diingat bahwa biaya merancang tester dua sisi akan 1,5-2 kali lebih tinggi daripada yang satu arah.

Matrix Tester Ingun MA 260 / F

Gambar snap-in Ingun MA 260 / F yang dibeli dan Blueberry PCB ditunjukkan pada gambar. Deskripsi penguji dapat ditemukan di

sini .

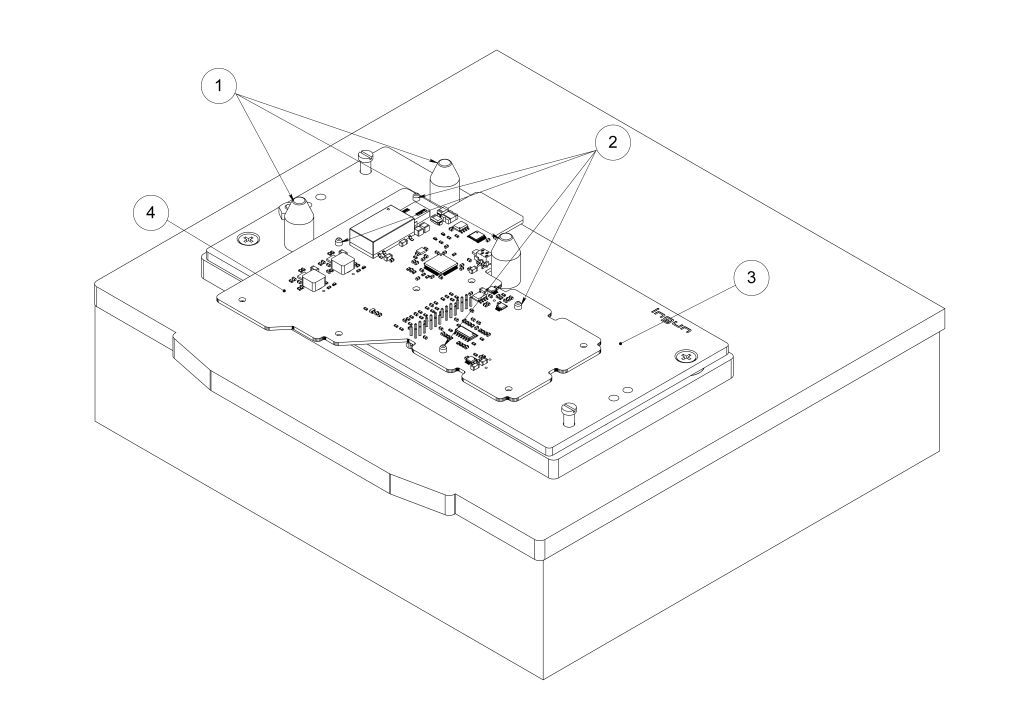

Tampilan bagian perangkat jadi dengan papan:

Dalam gambar kita melihat: 1 - pelat tekanan, 2 - batang tekanan (melaluinya bagian atas peralatan menekan papan), 3 - papan sirkuit cetak Blueberry yang diuji, 4 - panel bergerak, 5 - papan probe, 6 - papan uji, 7 - panel probe dan 8 pin pogo. Untuk menguji papan "Blueberry", kami menyelesaikan bagian-bagian perkakas yang disediakan oleh Ingun dalam bentuk blank - papan tekanan, panel bergerak dan panel probe, dan kami juga mengembangkan papan probe dan papan pengujian di Altium Designer.

Di bawah ini adalah gambar papan Blueberry yang diuji (item 4) relatif terhadap batang posisi awal (item 1). Pos 3 pada gambar ini adalah panel bergerak, dan pos 2-centering rods (penangkap PCB). Pemasang menginstal PCB tanpa membidik sampai berhenti dari batang pra-posisi (pos. 1), kemudian melepaskan papan, dan mendarat di batang keterpusatan lebih akurat. Sulit untuk dengan cepat memasang papan pada batang pemusatan tanpa posisi awal.

Untuk penempatan PCB pada MT yang andal, papan harus memiliki setidaknya tiga lubang untuk kontak posisi (mereka juga disebut pin pemasangan presisi), dua di antaranya harus ditempatkan secara diagonal. Diameter lubang tersebut biasanya tidak kurang dari 3,25 mm. Jarak dari tepi kontak pemosisian ke tepi PP tidak kurang dari 3,18 mm, dan ke bantalan kontak terdekat - tidak kurang dari 5 mm.

Pin Pogo harus dipilih sesuai dengan jenis titik kontrol pada PCB dan dipesan secara terpisah (tidak termasuk dalam kit tester). Anda dapat memvariasikan kedalaman pendaratan pin pogo untuk komponen dengan ketinggian yang tidak standar, tetapi disarankan untuk menghindari ini (menambahkan titik kontrol tambahan pada PCB). Keakuratan mendapatkan pin pogo pada titik kontrol (CT) ditentukan berdasarkan keakuratan tester dan toleransi ukuran dan bentuk papan tester yang dimodifikasi. Pengembang Pogo-pin memberikan beberapa rekomendasi tentang ukuran CT. Juga, tentang pilihan ukuran CT ditulis dengan baik di

sini .

Pogopin bekas (pogopins, kontak yang dipasang dengan pegas)

Ada banyak jenis pin pogo untuk penguji yang berbeda dalam ukuran, bentuk dan relief permukaan kontak (datar, berbentuk mahkota, berbentuk jarum, berbentuk kerucut, dan lain-lain), bahan pogo-pin dan lapisan, memastikan ketahanan aus mereka. Pemilihan jarum yang benar dengan kepala yang terkait dengan titik kontak tertentu memastikan keandalan kontak yang tinggi selama pengujian dan ketahanan pin pogo itu sendiri. Untuk kemudahan penggantian, probe kontak biasanya dipasang di pemegang.

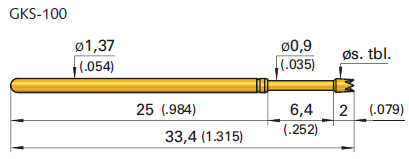

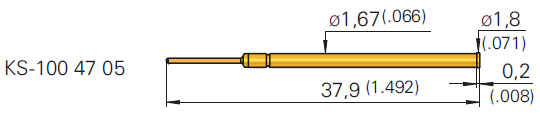

Dalam MT untuk perangkat lunak Chernik, pin pogo Ingun GKS-100 314 130 A 1500 dan pemegang pin pogo KS-100 47 05 digunakan.

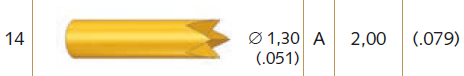

Pogo-pin GKS-100: Tip 14 pogo-pin GKS-100:

Tip 14 pogo-pin GKS-100: Dudukan KS-100 untuk Pogo-pin GKS-100:

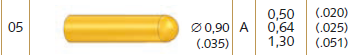

Dudukan KS-100 untuk Pogo-pin GKS-100: Tip 05 dari dudukan KS-100

Tip 05 dari dudukan KS-100

Pogo-pin lainnya dapat dibaca di tautan:

Ingun dan

FEINMETALL .

Untuk titik kontrol berbeda pada PP, berbagai jenis pogo-pin digunakan. Poin kontrol dapat berupa: bantalan kontak (KP) pada permukaan PC dengan membuka topeng pelindung (ketik KP untuk komponen smd), melalui lubang logam dan ujung pin komponen yang disolder ke dalam lubang. Perlu dicatat bahwa sebagai CT, vias dapat digunakan, termasuk. dan bertopeng.

Contoh membuat titik kontrol dalam bentuk lubang di papan

Membuat CT dalam bentuk lubang melalui AD termasuk:

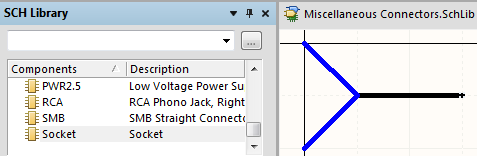

1. Membuat elemen sirkuit (UGO) di perpustakaan .schlib. Seringkali, CT pada diagram digambarkan sebagai soket, dan perpustakaan standar MiscellaneousConnectors.schlib memiliki elemen rangkaian yang disebut Socket. Cukup menyalinnya ke pustaka Anda, berikan nama baru, ubah parameter Default Designator, misalnya, menjadi KT, dan agar CT tidak termasuk dalam daftar elemen, Anda perlu menentukan tipe Standard (No BOM).

2. Lebih

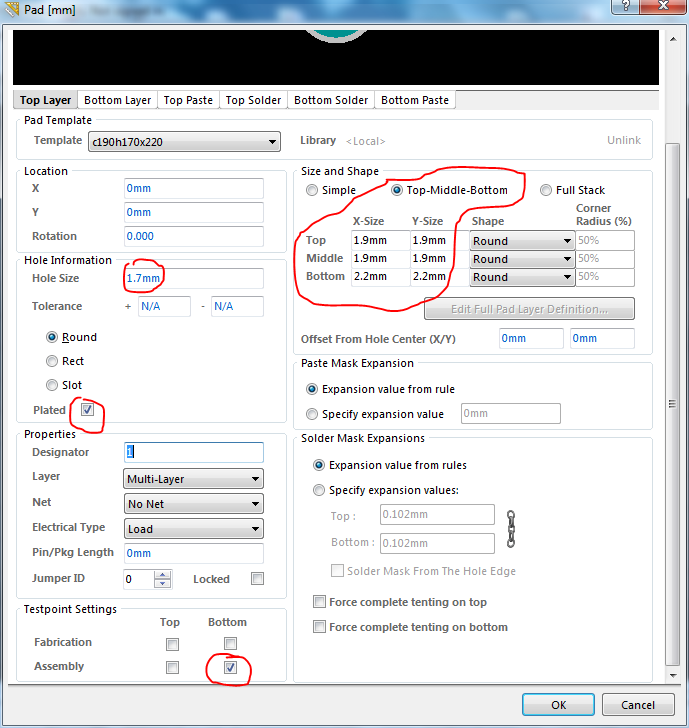

2. Lebih mudah untuk membuat jejak (di perpustakaan .pcblib) menggunakan perintah Pad. Untuk pogo-pin KS-100 dalam laminasi fiberglass FR-4 Ingun merekomendasikan menggunakan lubang dengan diameter 1,7 mm. Pertimbangkan contoh KP untuk PP multilayer. Ukuran KP dari sisi pengujian (untuk kontak dengan pin-pog) adalah 1,7 + 0,5 = 2,2 (di mana 0,5 adalah lebar konduktor minimum dua kali lipat sesuai dengan kelas akurasi 3). Kami akan membuat KP yang lebih besar dari bawah, dengan mempertimbangkan fakta bahwa lebih sering komponen pin berada di sisi atas papan, dan, karenanya, pin yang digunakan selama pengujian akan berada di bagian bawah. Di lapisan yang tersisa, diameter gearbox adalah 1,9 mm. Lubang harus dibuat logam. Di kiri bawah berlawanan Majelis Bawah kami memberi tanda centang.

3.

3. Kemudian Anda perlu menghubungkan tapak ke elemen sirkuit.

Menambahkan breakpoints dalam diagram

Dalam AD, lokasi default CT pada semua sirkuit listrik diasumsikan. Tetapi untuk meminimalkan jumlah pin pogo, CT diinstal hanya pada sirkuit catu daya dan pada sirkuit yang terhubung ke antarmuka eksternal analog dan digital (kecuali untuk mereka yang dapat diuji menggunakan JTAG). Seperti yang telah disebutkan, pin pogo dapat menghubungi gearbox pada permukaan PP, melalui lubang logam dan ujung pin komponen yang disolder ke dalam lubang. Pada tahap merancang sirkuit, dimungkinkan untuk menyediakan penggunaan pin mengarah komponen (disolder ke dalam lubang) jika pitch lead dari perumahan komponen elektronik (EC) sesuai dengan langkah penempatan pin pogo, dan semua EC dengan terminal pin akan ditempatkan di satu sisi (sisi pengujian). Tapi ini tidak selalu nyaman, termasuk karena fakta bahwa jenis kasus kadang-kadang dipilih (atau diubah) selama pengembangan topologi. Pada tahap pengembangan skema, disarankan untuk memberikan jumlah maksimum CT yang diperlukan, dan kemudian, selama pengembangan topologi, hilangkan kelebihan CT.

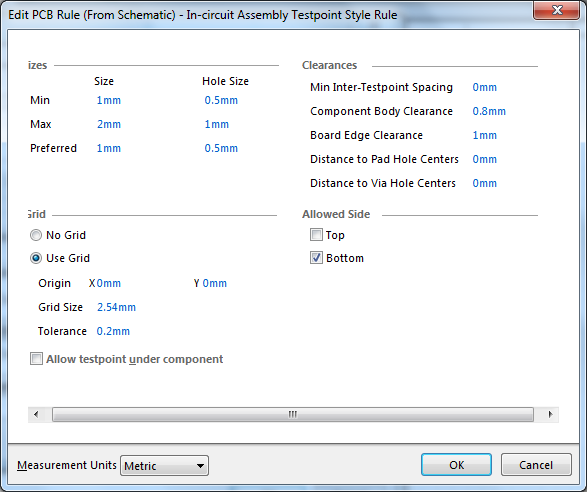

Untuk menambahkan CT ke sirkuit, metode standar untuk menempatkan UGO digunakan. Untuk desain ujung ke ujung, kita dapat menentukan aturan desain di sirkuit (untuk verifikasi selanjutnya melalui DRC). Aturan untuk lokasi CT dapat dengan mudah diatur untuk kelas sirkuit listrik (yang termasuk sirkuit yang diuji). Di sirkuit, kelas sirkuit dapat dibuat menggunakan direktif Place / Directive / Net Classes. Arahan dapat ditempatkan pada setiap sirkuit (yang harus dimasukkan dalam kelas), di dalam bus (tetapi untuk ini perlu terlebih dahulu menggabungkan semua sirkuit yang diuji ke dalam bus) dan pada Blanket. Selimut adalah wilayah poligon (poligon) yang dibuat menggunakan perintah Place / Directive / Blanket (kami memilih semua rantai untuk kelas dengan poligon). Tidak perlu memasang arahan di bus - cukup atur opsi Generate Net Classes for Buses di tab Generation Class di opsi proyek. Lebih mudah untuk membuat kelas dalam topologi perangkat lunak, tetapi dalam AD ada masalah dengan perubahan otomatis (saat memperbarui skema dari topologi) ketika bekerja dengan kelas yang dibuat dalam topologi, jadi kami membuat kelas dalam skema. Untuk membuat aturan untuk menempatkan CT di properti kelas (dalam direktif Kelas Net), klik tombol Tambahkan sebagai Aturan dan kemudian tombol Edit Nilai Aturan. Di kategori Testpoint, pilih Assembly Testpoint Style dan klik OK. Kemudian atur aturan penempatan CT. Dalam diagram, seperangkat aturan untuk CT sedikit lebih kecil daripada dalam topologi - di sini Anda dapat menentukan ukuran titik, jarak grid dari titik uji (dengan toleransi), celah dan sisi penempatan. Karena kami sedang mempertimbangkan persiapan pengujian pada tahap desain, lebih baik untuk menempatkan CT di grid. Untuk pemegang KS-100, dokumentasi menunjukkan nada 2,54mm. Atur Izin Badan Komponen (jarak antara titik kontrol dan badan komponen) diatur ke 0.8mm, dan Izin Papan Tepi diatur ke 1mm. Kesenjangan yang tersisa tidak perlu ditentukan jika kita menempatkan CT di grid.

Agar kelas-kelas sirkuit yang dibuat di sirkuit untuk ditransfer ke topologi perangkat lunak, opsi Generate Net Classes harus diaktifkan di tab Generation Class di opsi proyek (biasanya diaktifkan secara default).

Menempatkan titik kontrol di papan tulis

Kami menempatkan CT sebelum melacak, tetapi setelah menempatkan semua komponen lainnya di papan tulis. Sebelum menempatkan, Anda perlu mengatur jarak grid CT (dalam kasus kami 2,54mm).

Sebelum menempatkan CT, kita akan masuk ke Aturan Desain, dan di sana kita akan melihat bahwa ada 2 aturan dalam set aturan Gaya Testpoint Majelis: Gaya Testpoint Majelis Skema, yang kita atur dalam diagram untuk kelas, dan aturan AssemblyTestpoint default, yang berlaku untuk semua rantai. Kami menghapus aturan default. Ada perbedaan dalam pengaturan aturan Style Testpoint Style dalam topologi (dari pengaturan dalam diagram) - di sini opsi Rule Scope Helper muncul. Dalam kasus kami, Anda perlu menambahkan tanda centang Pad-hole Pads.

Lebih baik untuk mengaktifkan pemeriksaan penempatan online untuk CT di Tools / Design Rule Check untuk segera mengontrol kesenjangan antara CT dan casing EC, dan antara CT dan tepi PCB. Anda harus mengaktifkan mode online khusus untuk aturan Style Testpoint Style.

Untuk mengontrol CT dalam topologi, akan lebih mudah menggunakan Testpoint Manager (di menu Tools). Deskripsi antarmuka dapat ditemukan di

sini .

Analisis Matriks Analisis

Untuk pengujian, kami menggunakan: bangku tes (sebagai bagian dari satu kasing), programmer ST-Link / v2, simulator sistem kontrol eksternal (saklar keluaran), voltmeter kontrol eksternal, catu daya laboratorium, catu daya Windows 10 PC, dan printer label perekat.

Algoritma pengujian meliputi:

- diagnostik sistem,

- mendapatkan versi perangkat lunak simulator,

- memasok daya dan memeriksa tegangan dan konsumsi saat ini,

- nomor seri firmware,

- memblokir nomor seri,

- firmware bootloader,

- mendapatkan versi perangkat lunak bootloader,

- firmware dari program utama,

- mendapatkan versi perangkat lunak dari program utama,

- Tabel kalibrasi basis firmware,

- pemeriksaan nutrisi,

- periksa jalur kontrol,

- memeriksa daya hidup dan mati dari beban,

- kalibrasi tegangan bias fasa shifter,

- Tabel ulang kalibrasi ulang,

- memeriksa kalibrasi modul,

- pencetakan label.

Kesimpulan

Sebagai hasil pengujian 1020 papan Blueberry, kami menolak 77 papan. 44 dari mereka tidak dapat melakukan fungsinya karena nutrisi yang tidak memadai. Ternyata, masalah terkait dengan catu daya yang disuplai dalam dua lot terpisah. Di semua papan yang ditolak, sumber yang dimiliki secara eksklusif oleh salah satu pihak dipasang. Analisis kami menunjukkan bahwa semua sumber ini selama setidaknya satu tes menunjukkan penyimpangan yang tidak dapat diterima dari parameter yang dinyatakan oleh pabrikan.

Juga, 33 lebih banyak cacat diidentifikasi, termasuk hubungan pendek, penyolderan buruk, dll. Tingkat penolakan total adalah 7,55%, yang merupakan indikator yang baik untuk batch eksperimental. Hasil pengujian setiap produk disimpan dalam database, yang memungkinkan Anda mengidentifikasi penyebab kegagalan dengan cukup akurat.

Persiapan proyek perangkat lunak Chernik untuk pengujian matriks dilakukan pada tahap akhir pengembangan topologi, yang menciptakan kesulitan ketika menambahkan bantalan kontak. Ukuran gearbox dipilih tidak mencukupi (1x1mm), akibatnya, ada masalah dengan menghubungi ketika pin-pin jatuh melewati gearbox. Proporsi kegagalan tersebut dapat diabaikan.

Dalam proyek kami berikutnya menggunakan pengujian matriks, kami memberikan CT terlebih dahulu. . , , . .

thirdpin.io/testing

thirdpin.io/testing