Ide awalnya sangat sederhana. Suatu ketika, seorang kapitalis datang ke pabrik pada akhir shift. Dia bertanya berapa banyak perubahan yang membuat detailnya, dan menulis dalam kapur di lantai angka ini dalam digit meteran. Pergeseran berikutnya datang, menemukan nomor itu, memutuskan bahwa dia telah dipanggil untuk duel, dan membuat beberapa detail lebih lanjut. Kami menghapus indikator orang lain, mencatat Anda sendiri. Begitulah kompetisi produksi dimulai.

Tugas kami sedikit lebih rumit, karena pada awalnya diperlukan untuk tidak memacu operator saluran, tetapi untuk memberi tahu semua orang apakah dia berhasil menyelesaikan rencana dengan kecepatan yang tepat atau tidak. Artinya, entah bagaimana memvisualisasikan proses ini. Dan kemudian satu fitur yang sangat menarik dari produksi tertentu terungkap.

Jadi, ada lini pengemasan produk. Ini adalah rantai mesin khusus, yang penuh dengan bagian yang bergerak. Banyak, banyak produk “datang” ke mesin-mesin ini, yang kemudian ditembakkan, seolah-olah dari senapan mesin, dalam kemasan tertutup. Operator diperlukan untuk melakukan bagian dari pekerjaan pengemasan dan secara umum mengamati saluran. Tidak ada satu atau bahkan sepuluh baris seperti itu.

Arsitektur Solusi

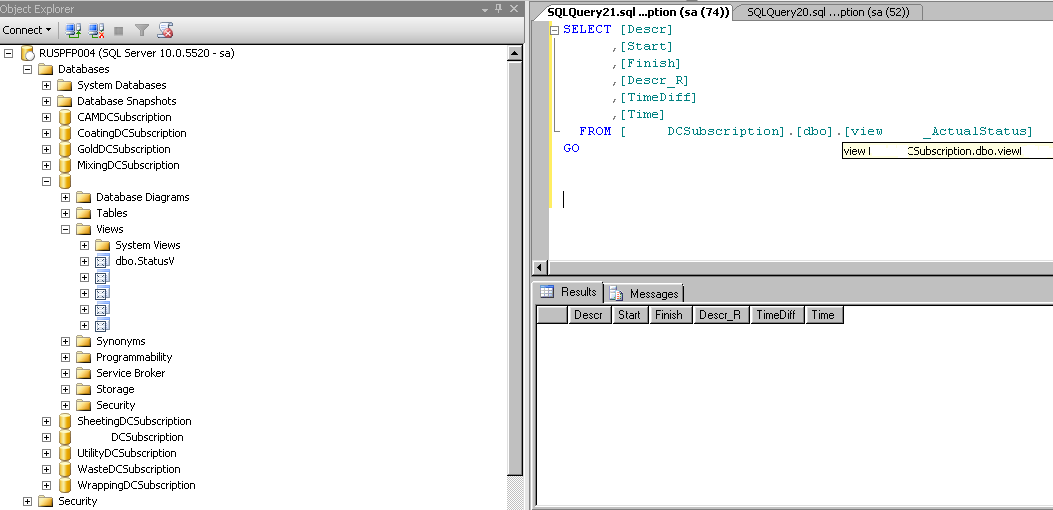

Mesin mengirim data mereka ke server SQL yang diinstal di pabrik. Bahkan, sebuah log mentah masuk ke dalamnya, yang kemudian menggiling produksi untuk kebutuhannya. Kami diberi akses ke server ini, yaitu, sebenarnya untuk log ini.

Ia datang bukan dalam waktu nyata, tetapi dengan penundaan sekitar lima menit, karena mesin disurvei ke dalam satu basis data, dan basis data kedua dengan data yang sudah diproses (dengan mana Anda dapat melakukan sesuatu, yaitu, dengan nomor generasi yang sama) dan disinkronkan dengan log semacam itu. Garis polling juga tidak instan.

Karyawan masuk ke jalur mereka (server SQL tahu di mana dan siapa yang bekerja), jadi kami masih memiliki nama, mulai-akhir dan durasi shift mereka.

Sebelumnya, pada akhir shift, teknologis membuat laporan dan memberi tahu orang-orang berapa kotak yang mereka buat. Semua ini diunggah ke Excel. Ini, pertama, lambat, dan kedua, sangat tidak nyaman. Selain itu, tidak mungkin untuk melihat secara real time dan entah bagaimana memahami berapa banyak uang yang akan diterima pekerja di samping untuk diproses.

Gamifikasi

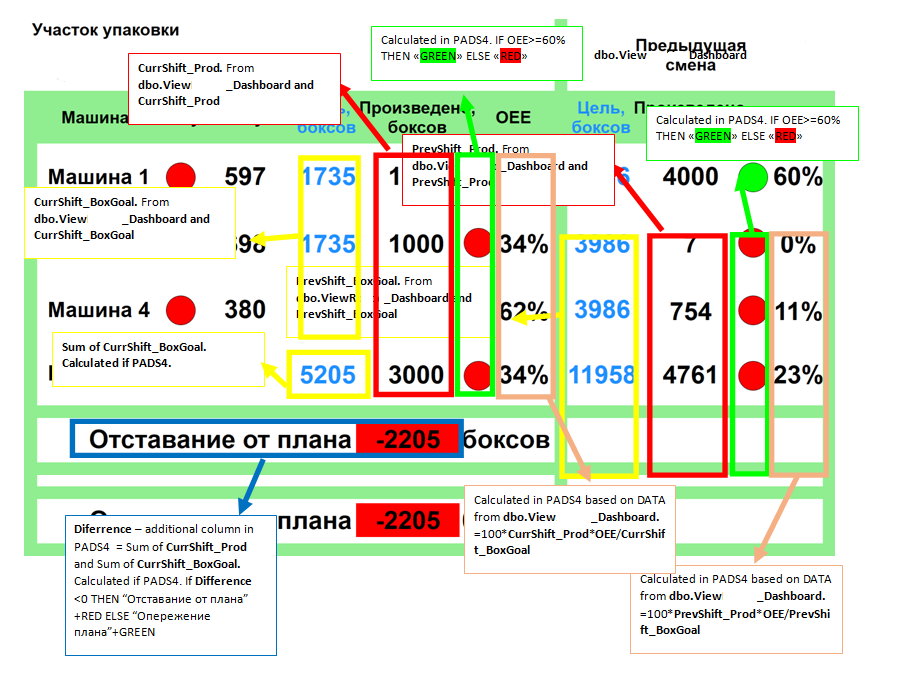

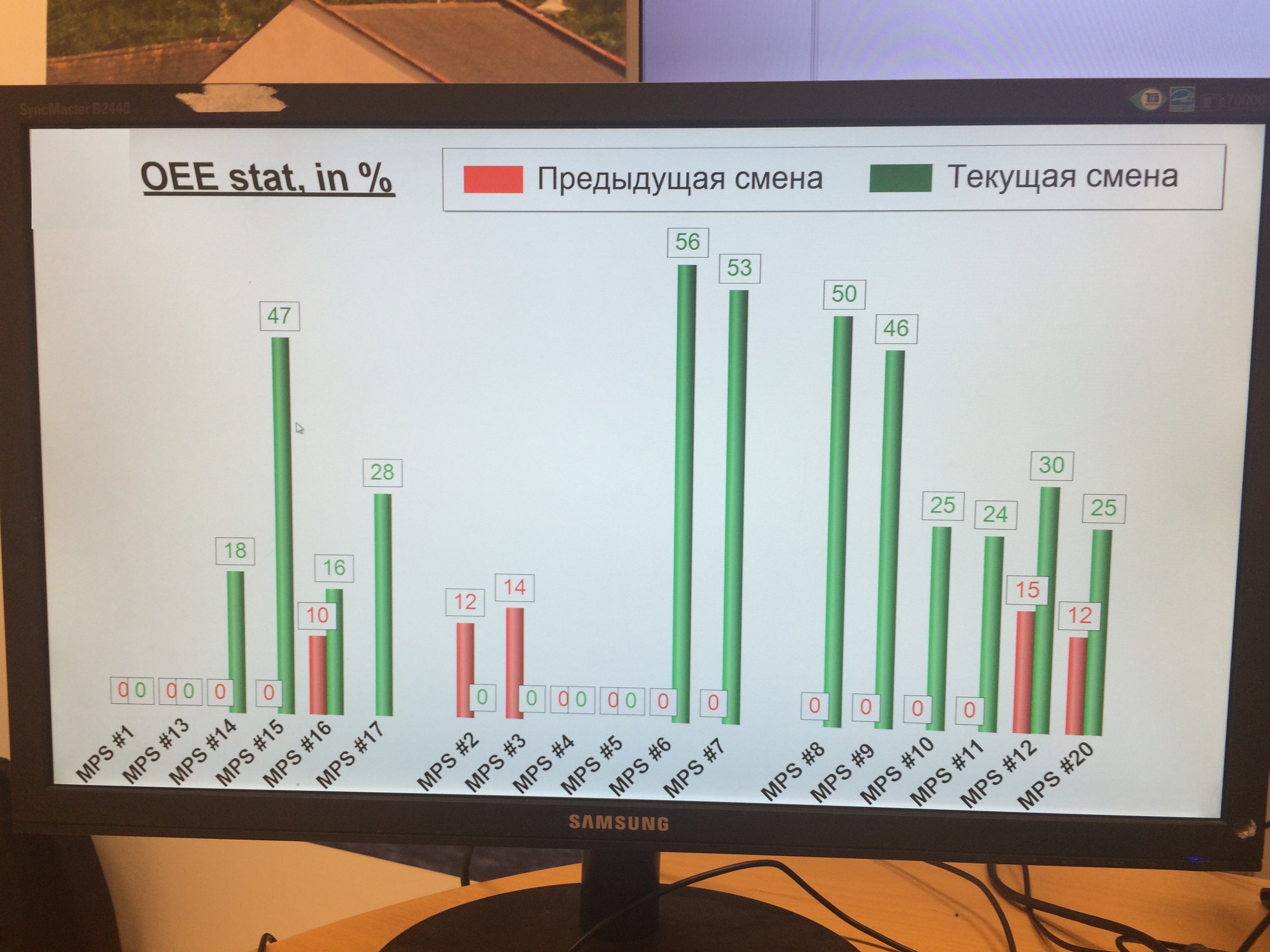

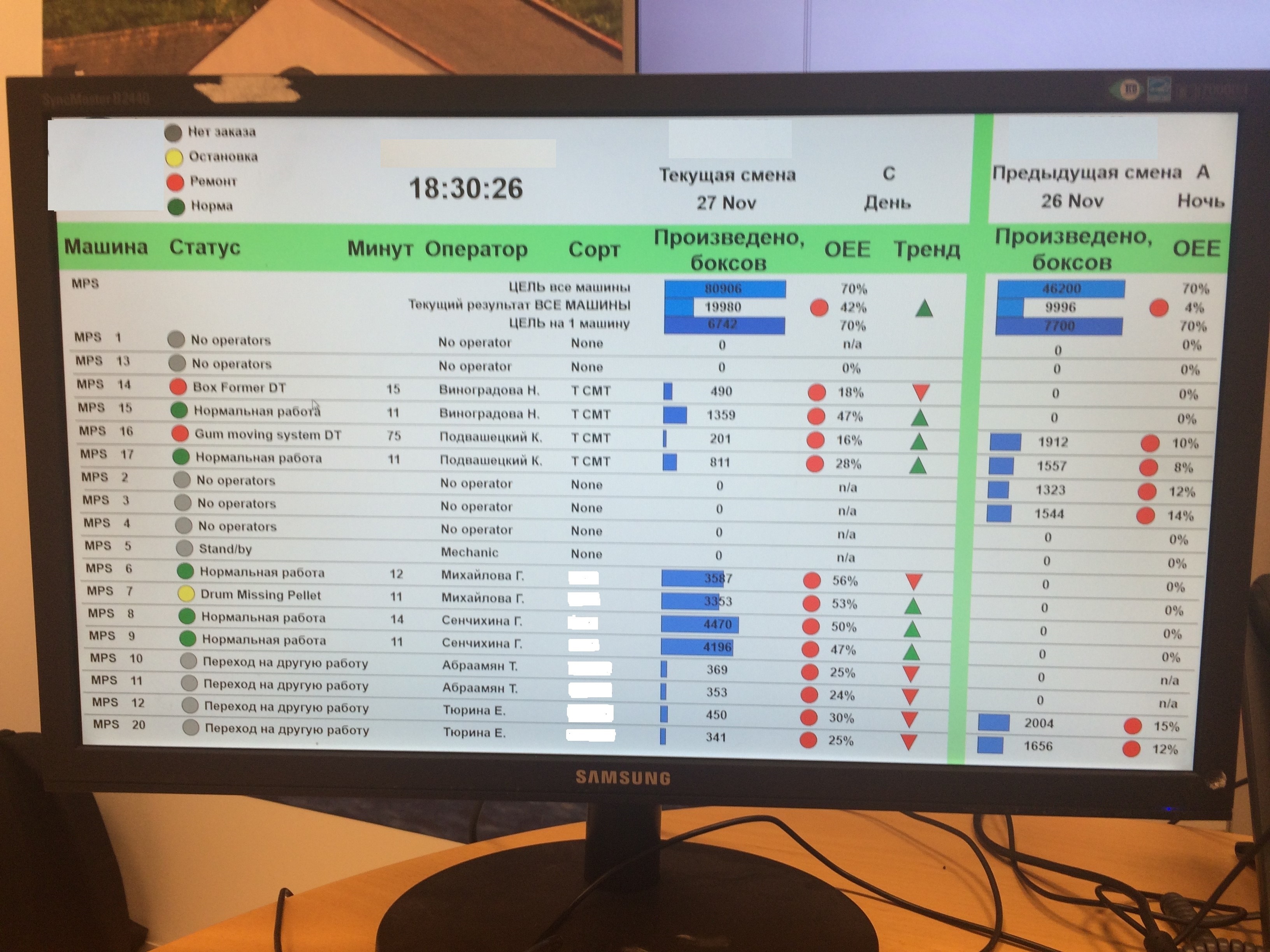

Intinya adalah untuk menunjukkan Vasya bekerja pada baris ke-13 betapa kerennya dia. Dan tugasnya adalah membuat 2 ribu kotak per shift secara konvensional. Dari produksi asing berbagai produk permintaan harian, mereka mengadopsi ide dengan gamification dan layar pada setiap lini.

Di sebelah tempat kerja operator, kami memasang layar yang hasilnya ditampilkan di saluran (Vasya telah membuat 1.572 kotak, ia ada di tempat kedua), di tempat berikutnya (Petya membuat 1.425 kotak di jalur 11, ia di tempat ketiga) dan di selanjutnya (Anya pada tanggal 6 sudah membuat 1.578 kotak, dan dia yang pertama).

Tugas kedua adalah menghitung output dan membangun perkiraan tempo. Sebagai contoh, Vasya dari garis 13 terus-menerus melihat perkiraan jumlah kotak di akhir shift. Itu adalah sesuatu seperti ini:

Saya menempatkan - Anya. Dia membuat 1.578 kotak, perkiraannya adalah 2.215 kotak.

Tempat II - Vasya. Dia membuat 1.572 kotak, perkiraannya adalah 2.223 kotak.

Tempat III - Petya. Dia membuat 1.425 kotak, perkiraannya 1.998 kotak. Petya, jangan memperlambat!

Juga, agar operator dapat bersaing dengan dirinya sendiri (baik, atau hanya membandingkan kecepatan pekerjaannya), kami mulai menampilkan indikasi untuk shift terakhirnya.

Indikator produksi

Ada sistem internal yang memungkinkan kami memantau kondisi peralatan, tetapi benar-benar pelanggan tidak memiliki gambaran operasional tentang apa yang terjadi. Mereka membutuhkan visualisasi. Sebuah solusi ditemukan, dan itu memberikan hal lain yang menarik. Itu perlu untuk memantau ketersediaan peralatan, kualitas dan kinerja.

Aksesibilitas adalah ketika saluran bekerja, dan operator dapat dengan tenang bersaing secara kondisional dengan Anya. Produktivitasnya sama untuk perangkat keras, tetapi berbeda untuk operator. Kualitas, secara teori, harus pada tingkat yang sama, yaitu, tingkat penolakan tergantung pada keterampilan operator dan kondisi teknis garis (dan mereka juga kira-kira sama).

Dalam produksi, kerusakan peralatan terjadi plus ada, katakanlah, "pra-pemecahan" menyatakan bahwa sistem analitik tidak membaca. Artinya, mengamati operasi saluran dan kecepatan berbagai operasi, dapat dikatakan bahwa setelah 5-10 menit sesuatu mungkin gagal. Misalnya, proses pengemasan produk dilanggar - dasar, tanggal pembuatannya "dicetak". Baik dan sebagainya. Saya tidak akan menemukan Amerika jika saya mengatakan bahwa secara ekonomis lebih masuk akal untuk memperbaiki peralatan di muka, sebelum kerusakan parah, karena ini menghindari downtime yang serius.

Apa yang kami lakukan dan apa yang menyebabkannya

Kami memasang layar pada setiap jalur produksi, permukaan digital yang terhubung ke sistem Digital Signage perusahaan (manajemen konten terpusat), menerapkan aplikasi untuk itu yang memungkinkan Anda untuk mengumpulkan data, menggilingnya ke laporan di setiap layar dan menunjukkan kepada operator semua hal terpenting tentang mengubahnya. Kami mengatur semua antarmuka, mengintegrasikan sistem, mendokumentasikan dan meneruskannya untuk mendukung spesialis produksi.

Gamifikasi produksi menghasilkan hasil yang sangat baik untuk layanan SDM. Staf menjadi lebih terlibat dalam proses, lebih termotivasi. Satu-satunya titik adalah bahwa dalam industri berbahaya gamifikasi harus dilakukan dengan sangat hati-hati.

Total:

- Operator masuk dan mulai berkemas.

- Melihat layar, ia pergi ke langkah yang tepat untuk menyelesaikan rencana pada akhir shift.

- Jika Anda ingin bonus - bersaing dengan tetangga.

- Kapan saja, perkiraan untuk akhir shift tersedia. Dan jika tiba-tiba mulai berkurang tanpa alasan yang jelas, maka Anda perlu memeriksa jalur untuk masalah potensial.

Ini bukan Big Date atau Small-Datamining. Ini adalah tren bangunan sederhana pada deselerasi-akselerasi produksi. Dan itu memungkinkan operator dan supervisor shift untuk memahami apa yang terjadi. Sebelumnya, mereka melihat gambaran lengkap setelah fakta, atau berdasarkan analisis teknolog.

Sistem dapat merespons berbagai pemicu dan peringatan tampilan. Sebelum pelaksanaannya, mereka dapat menunda pengaturan beberapa peralatan produksi, mengubah parameter, menghilangkan kesalahan fungsi kecil atau mengkonfigurasi ulang produksi dengan cara lain. Sekarang waktu respons dikurangi menjadi lima menit. Operator dan kepala melihat informasi dengan segera dan dapat dengan cepat mempengaruhi situasi.

Apa hasilnya? Dampak pada produksi faktor-faktor seperti kerusakan peralatan atau shutdown yang tidak terjadwal berkurang sebesar 30%.

Referensi