Bagi mereka yang tidak dapat menghadiri

Top 3D Expo , kami berbicara tentang produksi skala kecil komponen plastik dengan

pengecoran vakum dalam silikon, kelas master yang diselenggarakan pada konferensi tersebut dengan bantuan teman-teman kami dari

Foliplast .

VideoSkema produksi plastik skala kecil

Pertama, pemindaian 3D dari bagian yang diperlukan dilakukan, kemudian model 3D dibuat dan, menggunakan salah satu metode pencetakan 3D, prototipe / model master diproduksi, atas dasar itu sudah mungkin untuk mendapatkan batch menggunakan sistem injeksi vakum dan aksesori silikon bagian poliuretan jadi.

Tujuan teknologi pengecoran vakum

Saat ini, serialitas semua produk di Rusia berkurang dan berada di bidang seri kecil / menengah. Dengan demikian, teknologi pengecoran vakum telah menjadi permintaan untuk produksi seri tersebut.

Keuntungan dari Vacuum Casting

Keuntungan utama adalah waktu produksi yang sangat singkat, setelah membuat model 3D, dan penggunaan bahan dengan berbagai sifat, termasuk poliuretan dua komponen yang meniru plastik dasar dan karet. Pada saat yang sama, produk tidak memiliki perbedaan eksternal dan sepenuhnya mematuhi produk yang dibuat pada mesin cetak injeksi tradisional (TPA) dari kelas bahan, dan cocok untuk menguji teknologi. Tekstur permukaan tergantung pada teknologi cetak 3D dari prototipe. Dengan demikian, jika Anda ingin mendapatkan kualitas setelah TPA, maka Anda perlu memperbaiki prototipe. Dalam kebanyakan kasus, ini adalah pekerjaan manual dan untuk menguranginya kami menggunakan teknologi stereolithography dalam pencetakan prototipe 3D.

PeralatanKami fokus pada dua produsen sistem injeksi vakum - perusahaan Jerman KLM dan perusahaan Cina WINGS TECHNOLOGY. Dalam tabel, parameter paling dasar / penting yang harus diperhatikan saat memilih peralatan disorot dengan warna hijau.

Sistem injeksi vakum KLM , Jerman

Sistem Injeksi Vakum TEKNOLOGI SAYAP , Cina

Sistem Injeksi Vakum TEKNOLOGI SAYAP , Cina

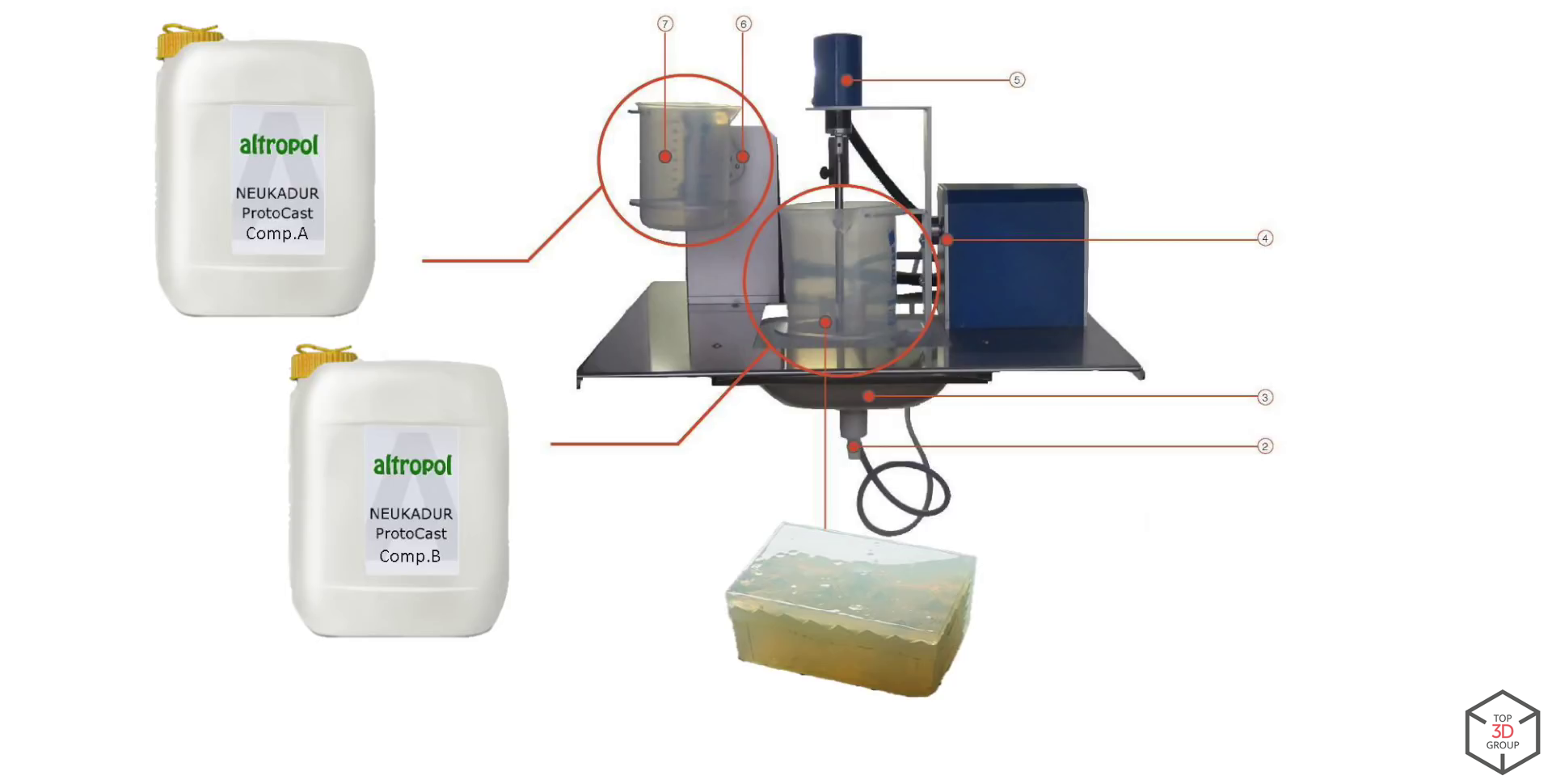

Peralatan pendukung

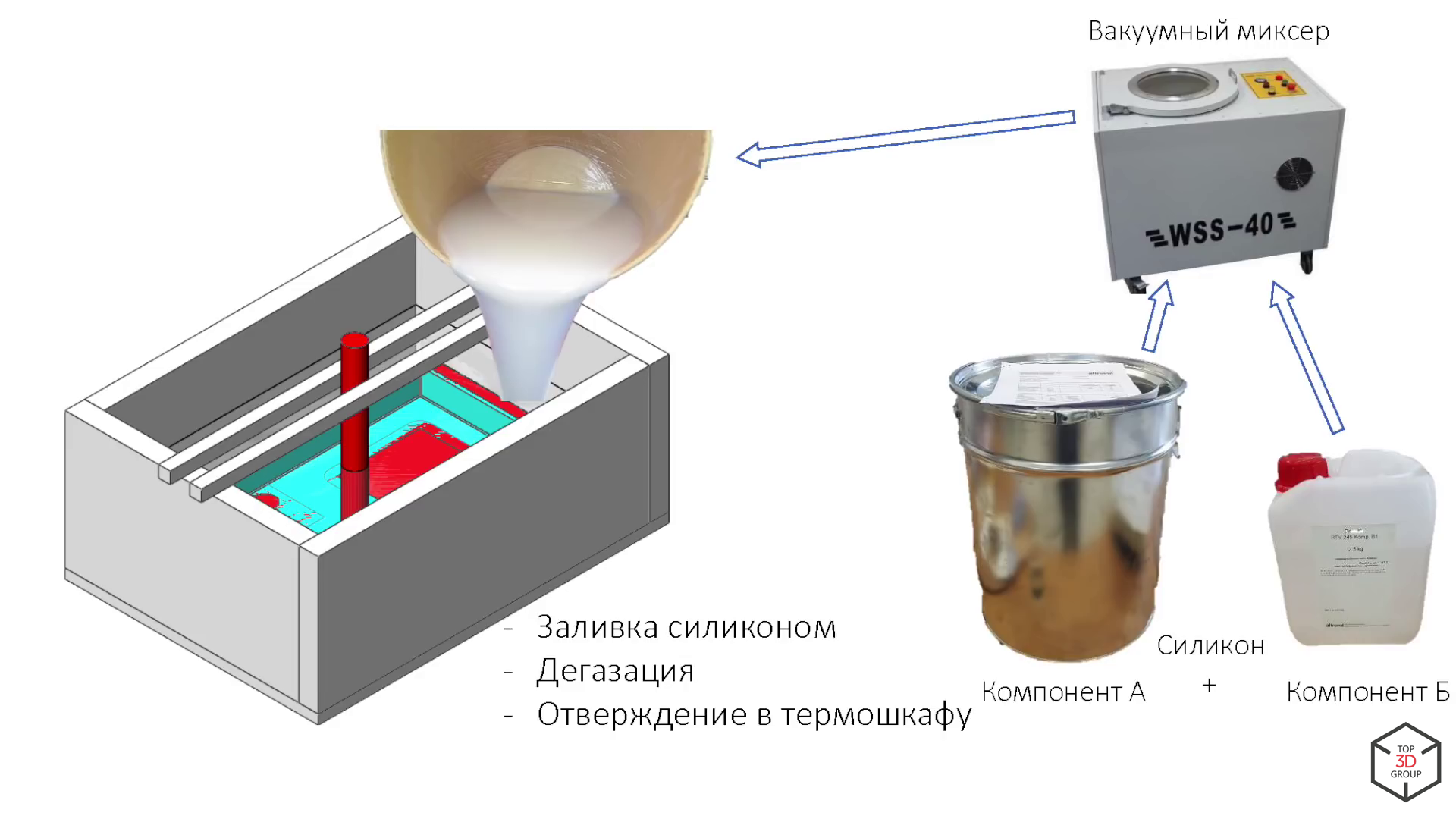

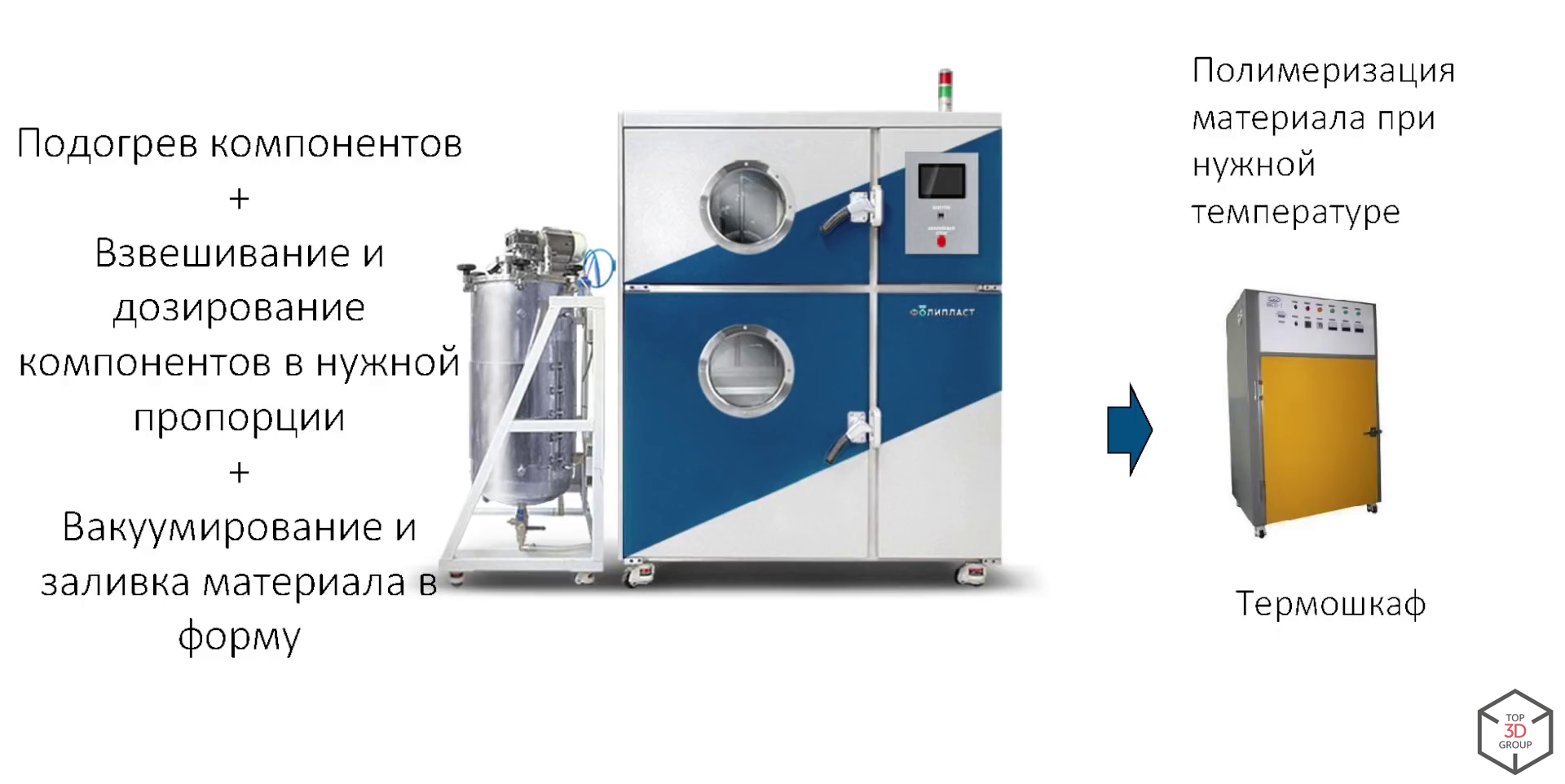

Peralatan pendukungDalam pembuatan dan pencetakan cetakan silikon, peralatan bantu digunakan - kabinet pemanas (bahan pemanas hingga 40 derajat sebelum dituangkan, polimerisasi pada 60/70/80 derajat), mixer vakum (untuk pembuatan aksesori silikon - evakuasi dan pencampuran silikon secara simultan, menghilangkan gelembung udara dari silikon), dispenser silikon (dosis otomatis dan pasokan silikon).

Material

MaterialPolyurethanes dan casting silikon digunakan. Ada sejumlah besar perusahaan yang menawarkan bahan di pasar, produsen utama disajikan di bawah ini.

Mesin Cetak Injeksi Vakum

Mesin Cetak Injeksi VakumMesin terdiri dari elemen-elemen dasar berikut:

Kabinet vakum. Konstruksi baja stainless, memompa udara keluar dari ruang memasak.

2. Sistem injeksi, terdiri dari dua gelas, A dan B, masing-masing untuk komponennya, serta sistem umpan dan pencampuran.

Perangkat sistem injeksi:

Teknologi

TeknologiTeknologi pengecoran vakum terdiri dari langkah-langkah utama berikut:

1. Model utama, persiapan:

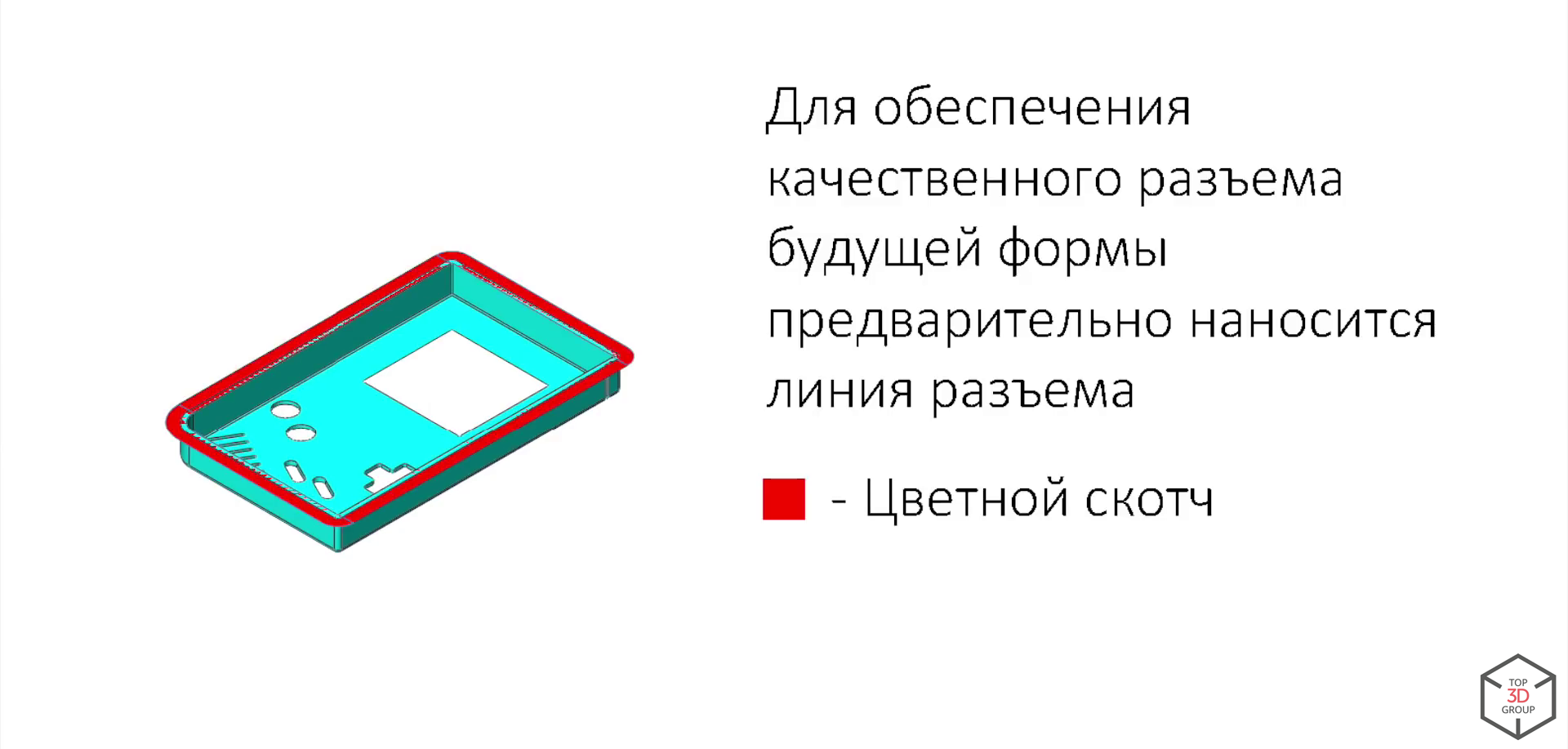

2. Membuat garis konektor:

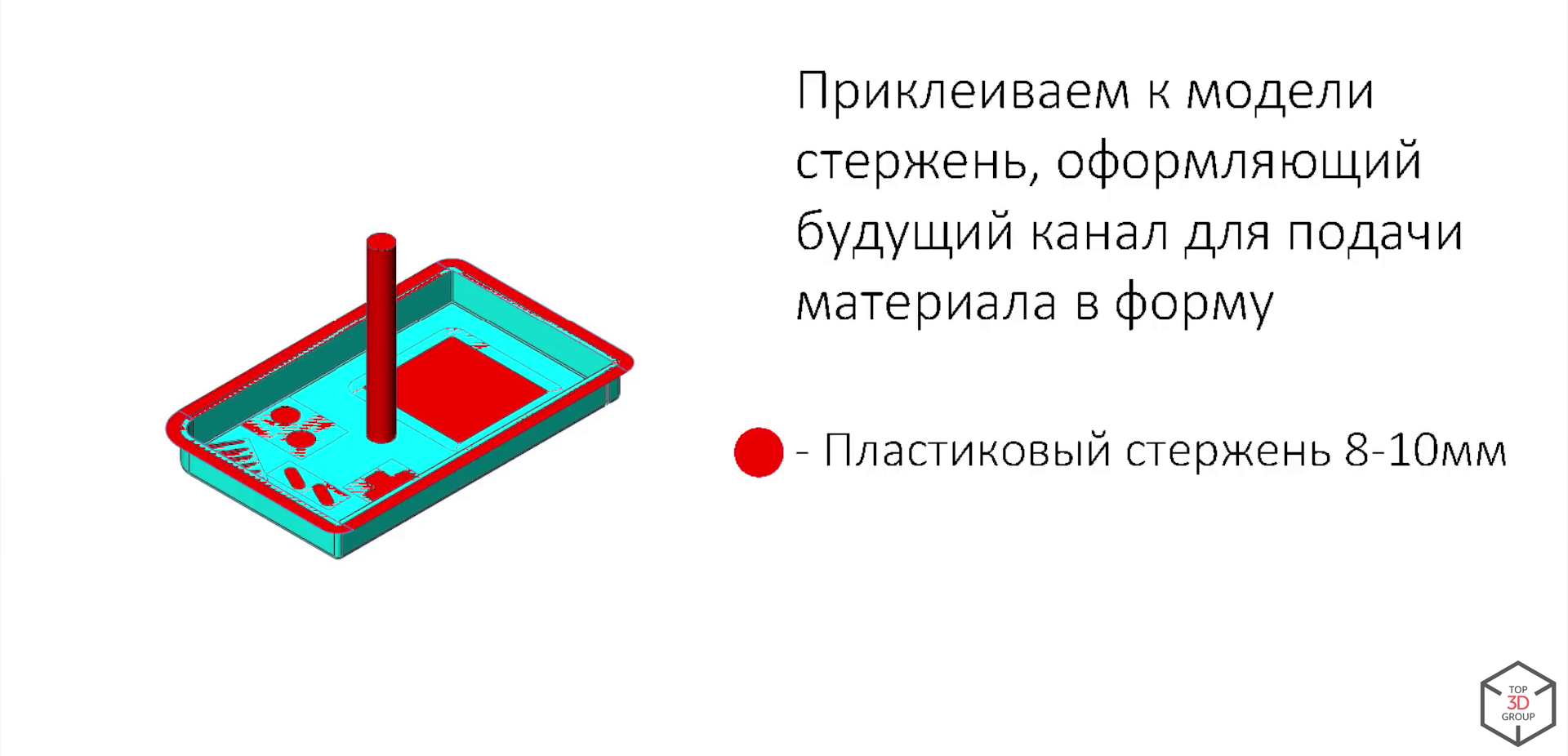

3. Sistem gating:

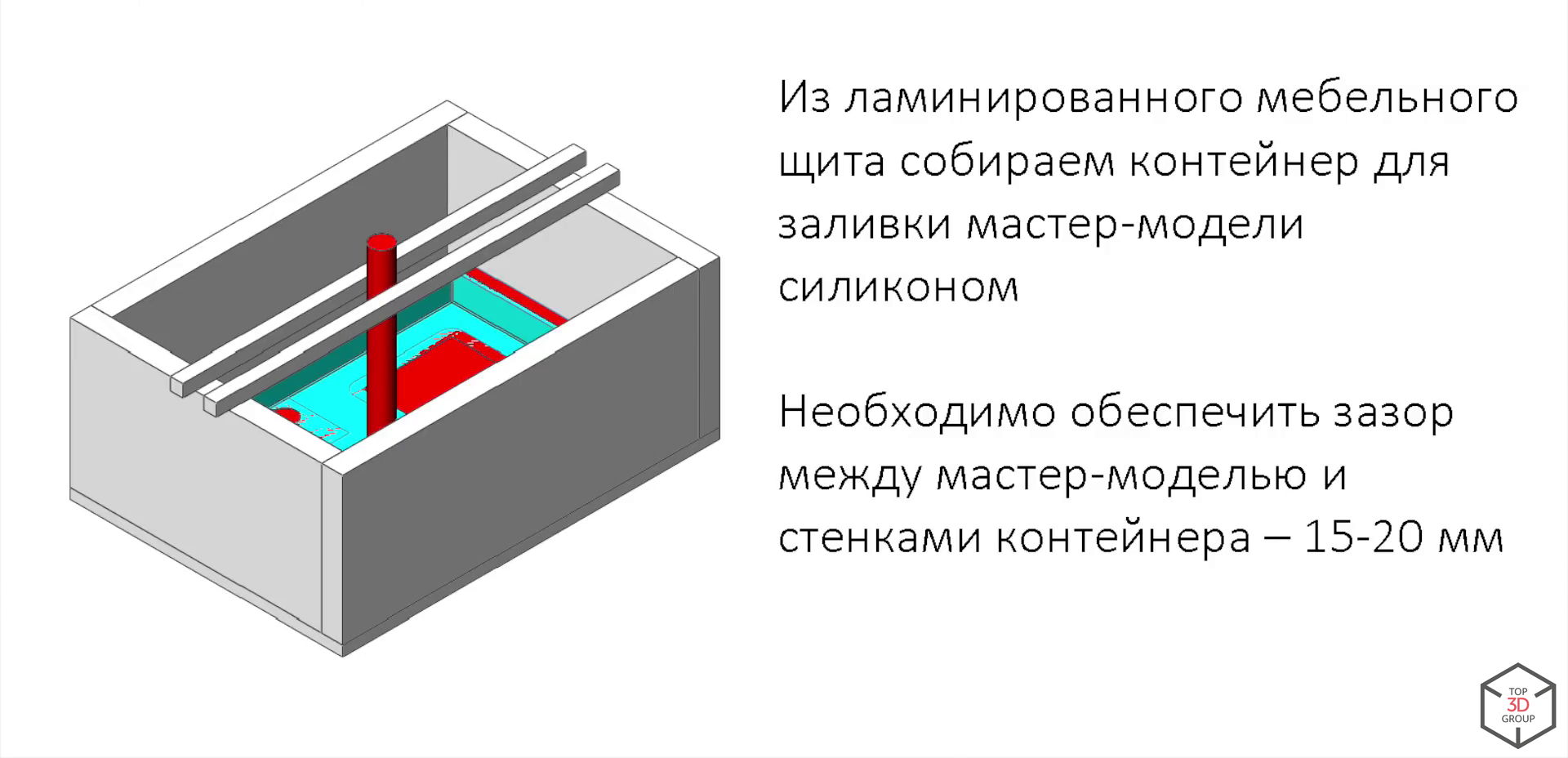

4. Perakitan wadah:

5. Mengisi model utama dengan silikon

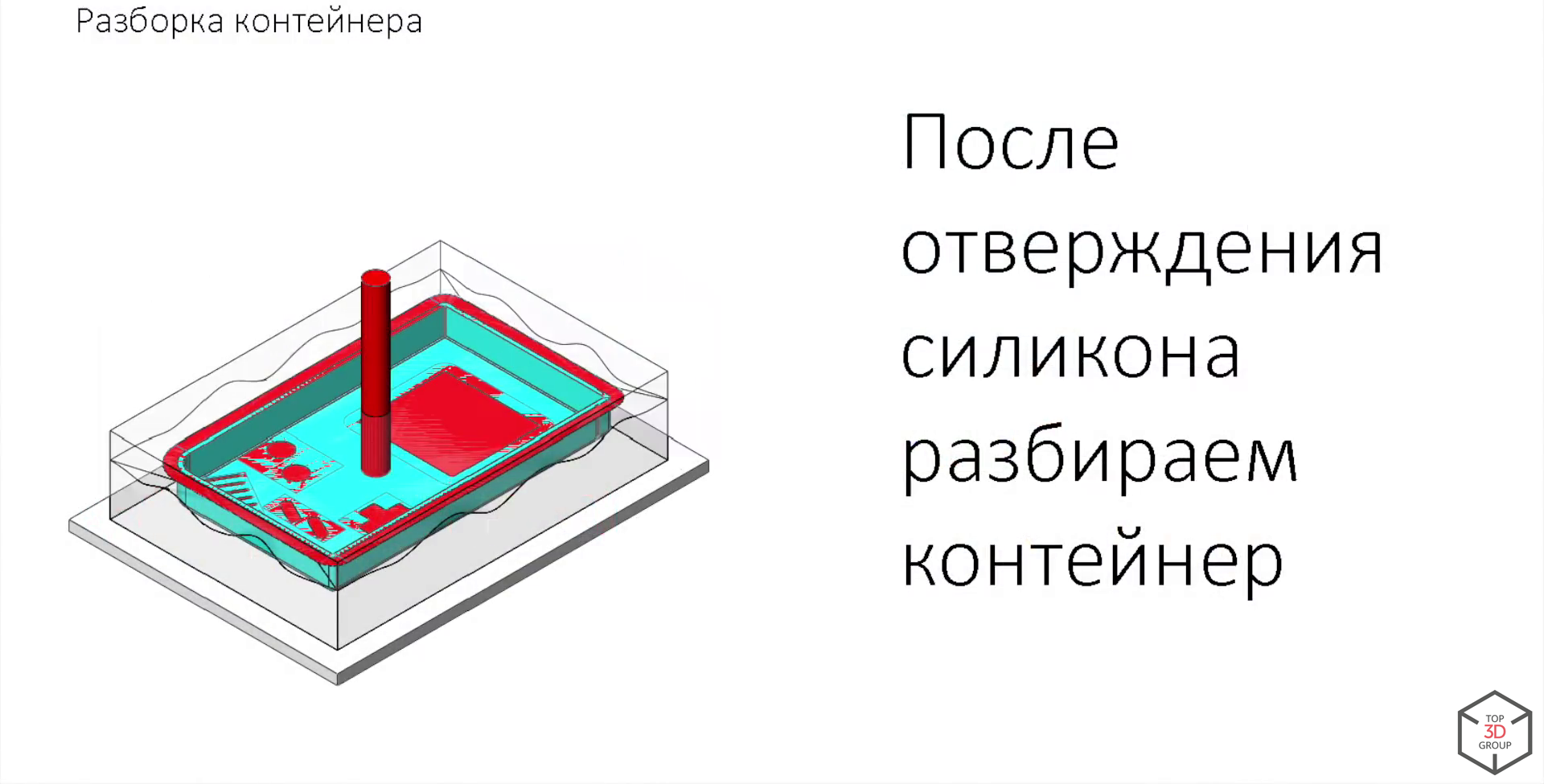

6. Membongkar wadah

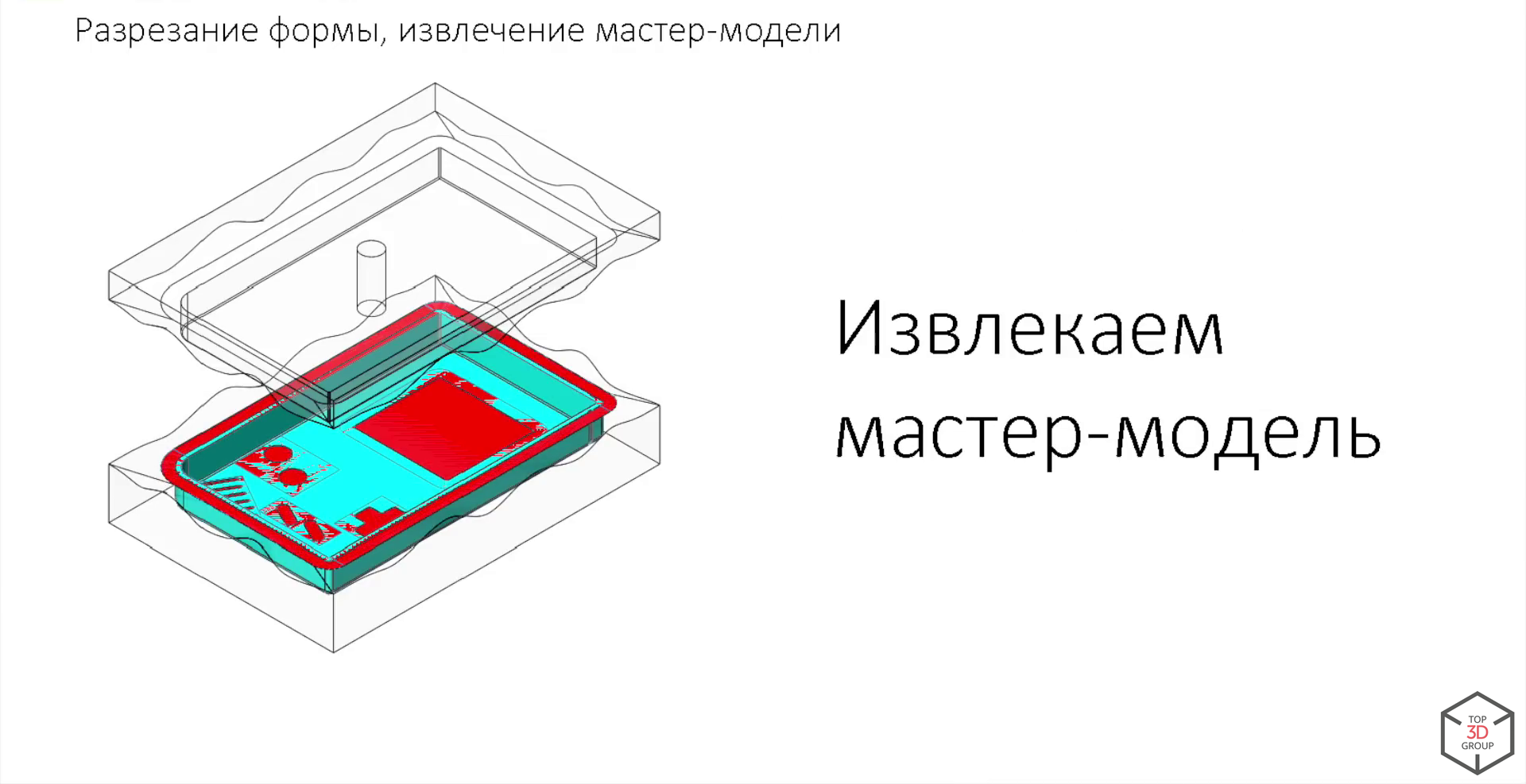

7. Memotong cetakan, mengekstraksi model utama

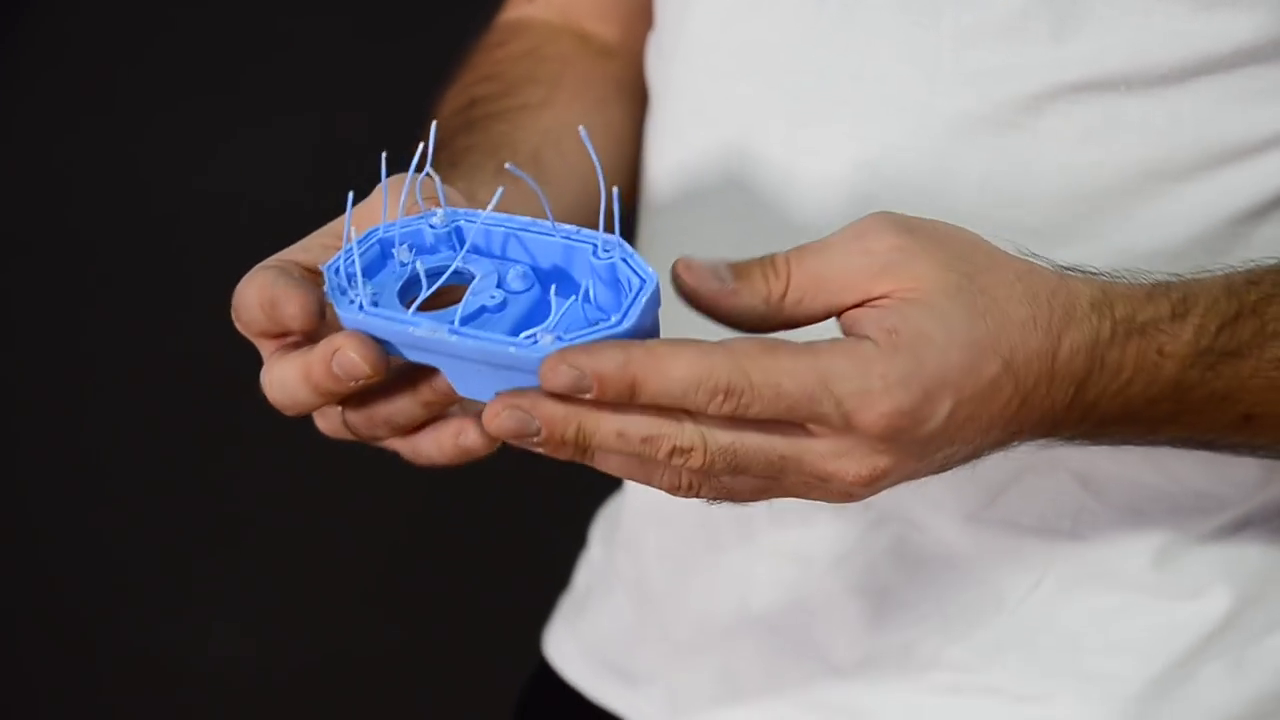

Penting untuk menggunakan evakuasi untuk mengekstraksi kelembaban dari komponen, jika tidak poliuretan mulai mendidih. Menggunakan komponen yang praktis tidak menyusut, kita bisa mendapatkan 14 standar akurasi pada produk. Sejauh ini, tidak ada jenis pencetakan 3D yang dapat menawarkan produk plastik berkualitas seperti pengecoran vakum untuk produksi berskala kecil atau serial. Mulai dari 3-5 produk, secara ekonomis lebih menguntungkan untuk menggunakan casting vakum daripada mencetak 3D.

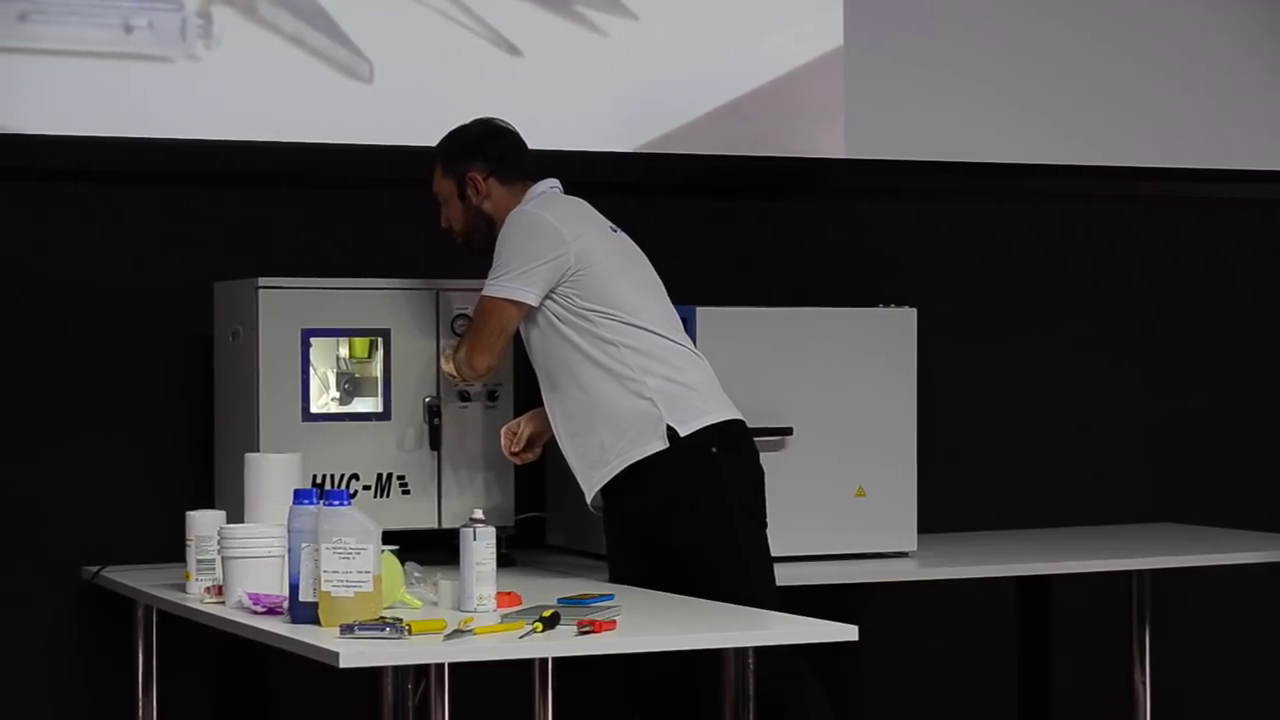

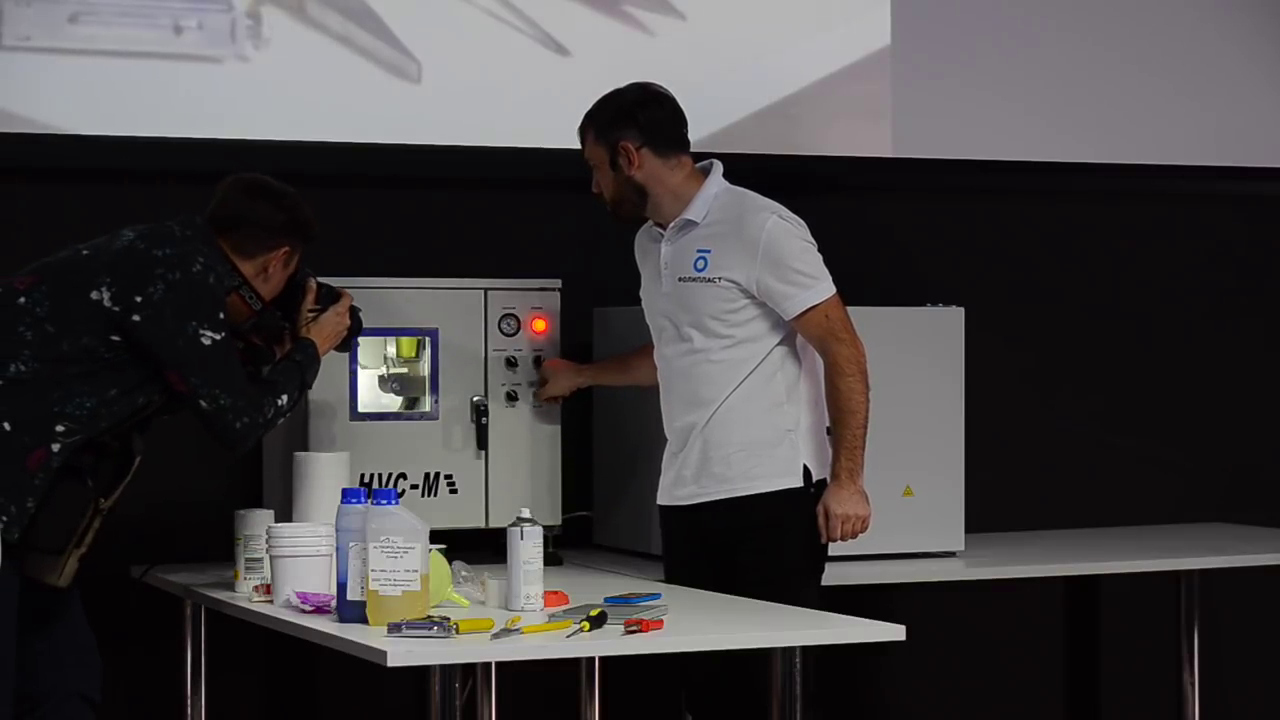

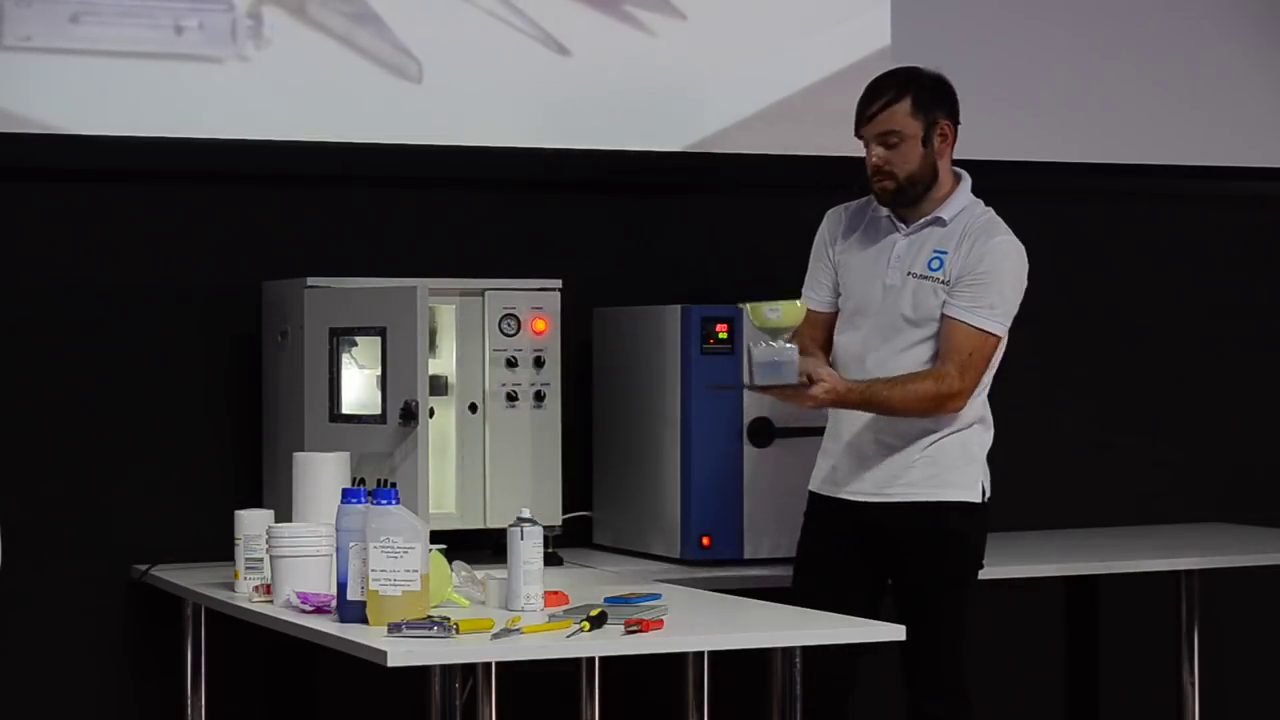

Demonstrasi teknologiKami mendemonstrasikan pembuatan produk pada mesin kompak HVC-M.

Dalam tungku termal, kami memanaskan cetakan silikon.

Kami memproses cetakan silikon dengan agen rilis (semprotan silikon).

Kami meletakkan batang logam dalam bentuk untuk membentuk lubang yang cukup akurat pada produk.

Kami merakit dan memperbaiki formulir dengan staples logam menggunakan stapler. Bentuk resistensi - sekitar 25 siklus, Anda dapat meningkatkan jumlah siklus menjadi 50-70, jika akurasi geometrik dimensi produk tidak begitu penting.

Kami menerapkan pita perekat untuk mencegah kelebihan poliuretan mengalir keluar dari cetakan melalui jalur konektor.

Kami menempatkan corong.

Kami menyiapkan jumlah komponen yang diperlukan yang diperlukan (berat isi 120 gram - ini membutuhkan 40 gram komponen A dan 80 gram komponen B.

Kami menempatkan cangkir dengan komponen A di dalam bilik dan memasang bilah pencampur.

Kami menyiapkan komponen B dan menempatkan cangkir dengan komponen di dalam ruangan.

Kami menutup ruang dan menghidupkan ruang hampa (evakuasi berlangsung sekitar 10 menit).

Proses persiapan selesai. Kami mencampur komponen dan mendeteksi 2,5 menit.

Campuran siap mengisi cetakan. Kami membalik mangkuk dengan komponen B ke bawah dengan memutar sakelar sakelar dan komponen melalui corong masuk ke cetakan.

Matikan ruang hampa dan amati bagaimana udara keluar dari cetakan, komponen-komponen mengisinya.

Kami memompa udara ke dalam ruangan.

Proses penuangan selesai.

Kami membuka kabinet vakum dan menempatkan cetakan di lemari pemanas untuk polimerisasi berikutnya, yang memakan waktu sekitar 30 menit untuk bahan ini.

Casting kami sudah siap. Idealnya, itu harus ditiup dengan udara dingin, karena masih fleksibel.

Kami mendapatkan produk jadi fungsional dengan tekstur permukaan yang diperlukan, warna yang kami butuhkan, sifat fisik dan mekanik yang diperlukan, yang tersisa untuk menghapus flash dan elemen sistem gerbang.

Perbedaan antara pengecoran vakum klasik dan otomatis

Perbedaan antara pengecoran vakum klasik dan otomatisSkema Pengecoran Vakum Klasik

Skema Pengecoran Vakum Otomatis

Saat ini, skema pengecoran vakum otomatis banyak digunakan. Dosis, suplai, persiapan, evakuasi campuran dan menuangkan ke dalam cetakan terjadi secara otomatis, dalam satu simpul. Skema ini memungkinkan Anda untuk secara signifikan mengurangi siklus penuangan, yaitu - 4 menit dalam versi otomatis, dibandingkan 12 menit dalam versi klasik. Seluruh proses berkurang sekitar 1,6 kali.

Mesin cetak injeksi otomatis:

Jalur pengecoran vakum sepenuhnya otomatis. Di Rusia, belum ada garis seperti itu, tetapi Anda dapat memesan:

Skema jalur pengecoran vakum otomatis:

Pengecoran vakum plastik menjadi silikon adalah cara terbaik untuk menghasilkan batch produk kecil dan menengah, dengan kuat menempati posisinya antara prototyping pencetakan 3D dan produksi serial pabrik dan menyediakan biaya produk yang wajar dengan tetap menjaga kualitas tinggi.

Anda dapat memesan sepotong dan cetakan vakum plastik skala kecil menjadi silikon, serta membeli

peralatan dan

bahan untuk itu di

Top 3D Shop - kami akan memilih opsi terbaik untuk tugas apa pun.