Halo Hari ini Anda akan belajar tentang kelebihan dan kehalusan bekerja dengan bahan komposit, termasuk

pencetakan 3D .

Mengapa plastik biasa yang diisi karbon tidak memberikan karbon pada produk yang dicetak? Bagaimana seharusnya serat disusun dalam bahan untuk kekuatan cetak maksimum? Apa hal baru dari pendekatan Anisoprint dalam mencetak dengan komposit dan mengapa perlu diperhatikan?

Materi yang disajikan adalah kuliah oleh Fyodor Antonov, direktur umum

Anisoprint , yang mana ia berbicara di Top 3D Expo.

Video

Performa

Apa yang kita bicarakan

Halo Nama saya Fedor, saya sangat suka berbicara tentang komposit dan akan berbicara tentang mengapa komposit digunakan, apa keuntungan mereka; dan saya akan memberi tahu Anda sedikit tentang di mana pencetakan 3D dan bagaimana hal itu dapat digabungkan bersama.

Pencetakan 3D, seperti yang diketahui semua orang, adalah teknologi tambahan. Teknologi manufaktur komposit, yang muncul jauh sebelum pencetakan 3D, juga merupakan aditif sejak awal. Ada banyak teknologi seperti itu. Tapi apa yang kita lakukan sekarang adalah hal baru baik untuk produksi komposit dan untuk pencetakan 3D, yaitu untuk bidang aditif pada umumnya.

Perbandingan dengan logam

Saya akan mulai dengan hanya sebuah cerita pendek tentang komposit, khususnya - tentang serat karbon, karbon sehari-hari, yang juga disebut raja komposit. Apa kelebihannya dibanding logam. Misalnya, Anda dapat mengambil beberapa jenis aluminium alloy penerbangan dan melihat karakteristiknya.

Dia memiliki kepadatan, kita juga akan tertarik, misalnya, resistensi atau kekuatan sementara.

Ada serat karbon searah, yang hampir dua kali lebih ringan dan lima kali lebih kuat dari aluminium. Jadi, ternyata kekuatan spesifik serat karbon searah, dibandingkan dengan aluminium, adalah 10 kali lebih tinggi.

Jika kita membandingkannya dengan beberapa baja, bahkan yang paling keren, perbedaannya akan lebih besar - karena baja itu sangat berat. Oleh karena itu, semua orang jatuh cinta pada serat karbon pada masanya dan mulai membuat struktur kritis yang penuh muatan - pertama di roket, lalu di pesawat terbang, sekarang di mobil dan sudah di sejumlah barang konsumen, bahan unik ini digunakan.

Fitur

Serat karbon adalah komposit, salah satu fitur utama di antaranya adalah bahwa semua sifat unik ini, semua kekuatannya di sepanjang arah tulangan, di sepanjang serat. Dalam arah melintang, properti dua urutan besarnya lebih rendah.

Bagaimana insinyur karbon “memperbaiki”

Untuk beberapa alasan, orang-orang memutuskan bahwa vektor serat karbon adalah kelemahan besar, mereka mulai berpikir bagaimana cara menghilangkannya. Lapisan serat karbon searah mulai menumpuk satu sama lain pada sudut yang berbeda untuk mendapatkan apa yang disebut quasi-isotropic laminate, yang para insinyur yang bekerja di bidang ini suka menyebutnya "aluminium hitam".

Sesuai namanya, menurut sifatnya itu seperti lembaran aluminium, digunakan dalam struktur yang kira-kira sama: badan pesawat, sayap, dan badan roket. Setelah sifat-sifat serat karbon "dioleskan" ke arah yang berbeda, kekuatannya menjadi sekitar 10 kali lebih sedikit. Artinya - mendekati aluminium biasa.

Dan segera kami kehilangan semua keuntungan luar biasa yang dimiliki serat karbon searah, tetapi pada saat yang sama kami mendapat banyak masalah yang terkait dengan teknologi, dengan kekuatan impak, fitur fraktur, dengan koneksi dari simpul-simpul tersebut secara bersamaan. Ada berbagai macam masalah kompleks. Oleh karena itu, dalam pesawat sipil generasi terbaru, terdapat 50 hingga 60 persen komposit, dan pada generasi berikutnya, seperti yang dikatakan para pakar industri, akan ada setidaknya setengahnya. Karena itu, program "Dreamliner" benar-benar gagal bagi Boeing. Semua harapan yang disematkan penerbangan pada komposit tidak terwujud justru karena upaya untuk membuat serat karbon "omnidirectional".

Pendekatan lain

Dan ada pendekatan lain. Ini berbeda dari "aluminium hitam". Sangat efektif untuk membuat konstruksi yang disebut mesh dari komposit, seperti Menara Shukhov. Di sini, di bagian atas, diperlihatkan adaptor muatan kendaraan peluncuran Proton-M, yang terbuat dari serat karbon, tetapi bukan dari "aluminium hitam", tetapi dalam bentuk struktur jala dengan sirip dari arah tertentu dan kepadatan tertentu. Bagian itu beratnya sekitar 50 kilogram dan dapat menahan beban 200 ton. Bagian yang serupa, dibuat untuk kebutuhan yang sama, terbuat dari sandwich serat karbon, beratnya 30 persen lebih dan dapat menahan lebih sedikit beban. Dengan aluminium itu bahkan lebih buruk.

Dalam desain ini, komposit hanya bekerja di sepanjang serat. Dia tidak memiliki kemampuan untuk bekerja, sehingga semua sifat anisotropiknya digunakan sebagaimana mestinya.

Kemudi serat

Ada area lain yang menarik, selain struktur mesh, yang disebut "kemudi serat". Ini adalah ketika serat diletakkan tidak pada sudut tetap dalam garis lurus, tetapi sepanjang jalur lengkung, sehingga arah serat pada setiap titik sesuai dengan arah vektor tegangan utama di bagian tersebut.

Ini adalah panel badan pesawat dengan lubang inspeksi. Itu dibuat dengan perhitungan otomatis. Sekarang ini juga disebut oleh beberapa pencetakan 3D, meskipun teknologi ini sudah berumur beberapa dekade dan telah lama digunakan secara aktif untuk pembuatan komponen dari komposit. Di sini, di sepanjang jalan yang melengkung.

Uji perbandingan bagian-bagian tersebut dan "aluminium hitam" dilakukan. Panel ini, serat-stirena, dengan berat dan sifat beban yang sama, dapat menahan beban kompresi 30 persen lebih banyak. Dapat dilihat bahwa sifat kehancurannya sangat berbeda. Panel semacam itu bekerja jauh lebih efisien.

Tugasnya

Salah satu ide utama kami adalah memungkinkan insinyur struktur membuat, membuat, dan merancang struktur yang benar-benar efektif dari komposit. Untuk menjauh dari "aluminium hitam" dan membuat anisotropi bahan dari kekurangan, seperti yang diyakini banyak orang, keuntungan utama dari bahan ini. Yaitu, kita katakan bahwa bahan isotop baik, karena mengetahui bagaimana bagian itu bekerja, mengetahui kondisi pembebanan, mendesain kasus, mengetahui kekuatan internal dan tekanan, kita dapat memfokuskan sifat material pada setiap titik, ke arah yang dibutuhkan. Dengan demikian, kami mendapatkan seluruh ruang tambahan untuk pengoptimalan. Kami tidak hanya dapat mengoptimalkan bentuk bagian, tetapi juga struktur internal mereka.

Mengapa mencetak 3D

Sayangnya, teknologi otomatis tradisional untuk pembuatan komponen dari komposit tidak memungkinkan serat diletakkan secara sewenang-wenang di setiap titik. Ketika kami pertama kali mulai berurusan dengan topik ini, yang telah tumbuh menjadi produk yang kami sajikan di pameran ini hari ini, telah berkembang dari gagasan bahwa kami ingin membuat komposit di mana kami dapat secara sewenang-wenang mengendalikan arah anisotropi dan tingkat anisotropi dalam setiap titik materi. Teknologi lama tidak mengizinkan ini. Kemudian kami memutuskan untuk melihat apa yang bisa membawa kami lebih dekat ke tujuan ini. Dan di sini, teknologi cetak 3D ternyata sangat berguna.

Komposit, tapi bukan itu

Apa yang secara umum di dunia pencetakan 3D dilakukan dengan komposit. Hal paling sederhana yang diketahui semua orang: ketika kita mengatakan bahwa kita mencetak dengan serat karbon, semua orang mengatakan bahwa setiap orang mencetak dengan serat karbon. Tidak, semua orang tidak mencetak dengan serat karbon seperti itu. Biasanya ini adalah plastik yang diisi dengan serat cacah, pada kenyataannya - plastik biasa dengan pengisi, bahan isotropik di mana kita tidak mengendalikan serat ini ke segala arah.

Ini, tentu saja, juga merupakan hal yang menarik, tetapi tidak ada properti di sini, bahkan dekat dengan properti komposit asli. Bahannya sedikit lebih, yah, dua hingga tiga kali lebih keras dari plastik biasa. Terkadang bisa sedikit lebih kuat. Dia berperilaku jauh lebih baik dalam susut. Teknologi ini, misalnya, berhasil digunakan untuk mencetak komponen berukuran besar - ada beberapa meter di sana. Tetapi tidak ada yang baru, tepatnya dari sudut pandang desain dan dari sudut pandang teknologi secara keseluruhan, pendekatan ini tidak. Ini adalah FDM biasa, atau, seperti dalam kasus ini, SLS, ketika kami menambahkan serat cincang halus ke bubuk poliamida.

Jika kita berbicara tentang propertinya, ya - di OXFAB, ini adalah mesin SLS untuk mencetak komposit, kekuatan cetak yang dinyatakan dalam pesawat adalah 110 megapascal, dan untuk poliamida biasa, tidak diisi, di suatu tempat sekitar 40-50. Ya, ini lebih baik dari plastik biasa, tetapi bukan urutan besarnya.

Selain serat cacah, ada opsi menarik dengan serat panjang, misalnya - teknologi laminasi. Saya tahu tiga atau empat, saya kira, tetapi di sini saya akan berbicara tentang satu. Sejujurnya saya tidak tahu apa nasib proyek ini. Beberapa tahun yang lalu, EnvisionTEC menunjukkannya sebagai prototipe pada FormNext menurut saya. Ini bukan sepenuhnya teknologi aditif.

Seprai kain karbon yang sudah direndam sebelumnya dengan termoplastik, disebut "prepreg", diambil. Dalam satu zona, lembaran ini dipotong di sepanjang kontur lapisan, mungkin dengan ultrasound, di zona lain lalu digulung, dilaminasi, sehingga membentuk lapisan. Ini adalah aluminium hitam murni, hanya dibuat pada mesin khusus. Artinya, itu adalah bahan quasi-isotropic di mana ada semua kelemahan "aluminium hitam", seperti kerusakan pada serat dan, akibatnya, konsentrasi tegangan, dan efek tepi, yang menyebabkan lubang dan sambungan menjadi titik-titik yang sangat lemah. .

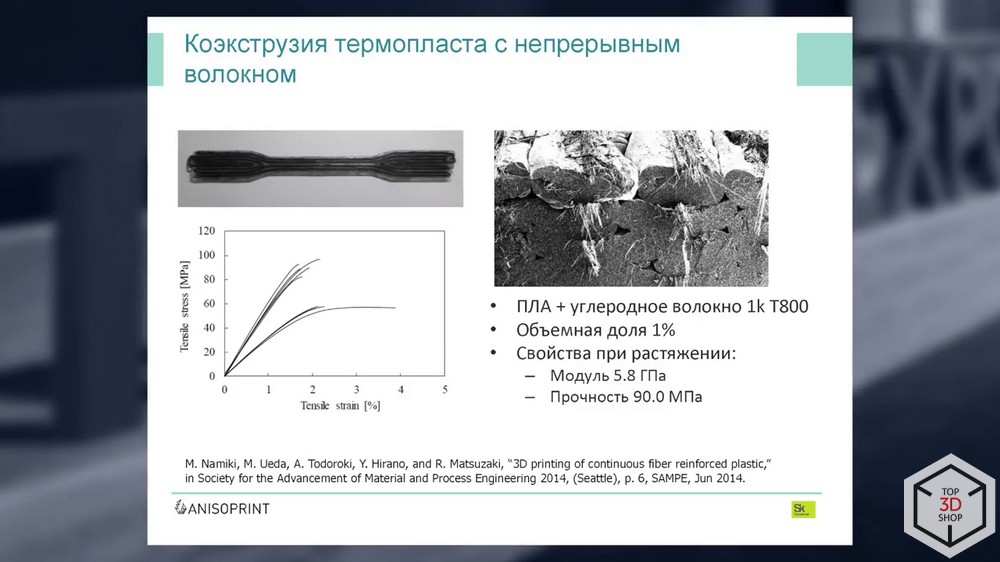

Langkah selanjutnya, sedikit lebih dekat dengan apa yang kami mulai lakukan, adalah ekstrusi serat berkelanjutan ini. Bahkan, ini adalah teknologi FDM, hanya selama proses pencetakan serat penguat terus ditambahkan ke nozzle. Cukup banyak kelompok ilmiah di seluruh dunia yang terlibat dalam hal-hal seperti itu.

Masalahnya di sini adalah bahwa serat struktural bukan monofilamen, mereka terdiri dari ratusan atau ribuan benang mikron, dan jika kita hanya menambahkan serat ini ke lelehan plastik kental, tidak masuk ke dalam, tidak menghamili serat dan komposit tidak terbentuk. Di dalamnya ternyata sekali besar. Komposit tidak berfungsi, karena komposisi harus memiliki serat penguat dan pengikat yang menghubungkan semua komponen bersama-sama, memaksa mereka untuk bekerja bersama. Dalam hal ini, ini tidak terjadi. Oleh karena itu, meskipun kekuatan tarik bisa sangat besar, tidak ada karakteristik khusus dalam kompresi untuk bahan tersebut. Jika Anda melihat mikroskop, ada banyak pori di antara serat di dalamnya.

Pendekatan kedua, sedikit lebih sukses, saya menyebutnya "prepreg laying" - ini adalah ketika kita mengambil serat yang sama, misalnya karbon atau kaca, dan sebelumnya, pada instalasi khusus, impregnasi dengan plastik kental di bawah tekanan tinggi, atau rendam dalam larutan kemudian menguap dan meregangkan melalui mati.

Artinya, kami mencoba di muka, pada mesin khusus, untuk menempatkan plastik kental ini di dalam serat. Pada output, kami mendapatkan utre diresapi, yang secara tradisional disebut "prepregs" dalam industri komposit. Yaitu - produk setengah jadi untuk pembuatan komposit. Dan kemudian kita menghangatkan "prepreg" ini melalui nosel dan dengan ekstrusi atau meletakkan kita membentuk bagian.

Contoh paling terkenal di dunia pencetakan 3D, misalnya, ketika orang mencetak dengan serat berkelanjutan, adalah perusahaan Amerika Markforged. Mereka telah menjual sistem ini selama beberapa waktu. Ini juga merupakan tata letak prepreg. Mereka juga memiliki serat karbon pra-diresapi dengan nilon dan nosel yang dipanaskan dan diletakkan. Dan ada nozzle plastik tambahan, hanya untuk mencetak plastik. Cetakan Markforged memiliki spesifikasi yang cukup bagus. Daya tahannya sudah lebih dari 700 megapascal. Ada pilihan jenis serat penguat. Tetapi, seperti yang kita lihat dari jumlah pori-pori, ada banyak artikel di mana struktur mikro dari bahan-bahan ini dipelajari, jumlah pori-pori sangat besar. Entah karena impregnasinya buruk, atau karena nilon dan menyedot air dan mendidih selama pencetakan.

Teknologi Anisoprint

Kami pre-impregnate serat, tetapi tidak dengan termoplastik, tetapi dengan termoset, yang memungkinkan kami untuk memberikan impregnasi yang lebih baik, lebih murah, lebih andal dari serat ini. Dan kami sudah menyebutnya proses co-ekstrusi. Karena serat seperti itu belum bisa dicairkan, selama proses pencetakan kami menambahkan plastik secara terpisah. Dan hasilnya adalah komposit dua-matriks, di mana di dalam serat kita memiliki termoset yang tidak dapat meleleh, yang memberikan impregnasi serat, dan di antara serat-serat tersebut kita memiliki termoplastik yang mengikatnya.

Dalam kasus kami, plastik ini bisa apa saja. Jika Anda membutuhkan plastik yang tidak mudah terbakar, atau berwarna, atau plastik yang tahan terhadap pengaruh kimia atau suhu tertentu atau lingkungan - Anda dapat memilih plastik yang cocok untuk Anda. Karena semua sifat permukaan dasar material ditentukan secara tepat oleh pengikat - matriks. Dan kita dapat, karena fakta bahwa kita secara terpisah menyediakan serat dan plastik, secara lokal mengubah fraksi volume serat dan plastik di setiap titik. Kami dapat melayani lebih sedikit plastik - maka kami memiliki fraksi volume serat yang lebih besar, kami dapat melayani lebih banyak plastik - lalu berkurang. Dengan cara ini, kita dapat mengontrol tingkat anisotropi dan, yang lebih penting, desain mesh cetak dengan persimpangan serat dalam lapisan yang sama. Yaitu, kita dapat meletakkan serat penguat di atas satu sama lain, di setiap sudut yang kita butuhkan, di dalam setiap lapisan secara individual. Pada saat yang sama, ketebalan lapisan di persimpangan tidak meningkat bagi kami, hanya fraksi volume serat di tempat ini yang berubah bagi kami.

Ada banyak keuntungan. Slide iklan yang percaya diri. 20 kali lebih kuat dari plastik, dua kali lebih kuat dari aluminium, jauh lebih murah daripada pencetakan logam. Semua yang saya katakan tentang pengoptimalan, otomatisasi, kebersihan - semua ini juga tipikal untuk teknologi ini, juga untuk beberapa teknologi pesaing.

Slide iklan lain yang telah saya tunjukkan di semua konferensi untuk waktu yang lama. Jika kita mengambil biaya peralatan pada sumbu absis, pada skala logaritmik, dan pada sumbu ordinat kekuatan spesifik material, yaitu, kekuatan yang mengacu pada gravitasi spesifik, maka semua logam yang dicetak oleh teknologi SLM ada di bagian bawah grafik, dan titanium adalah yang terbaik dari mereka.

Perangkat keras dan perangkat lunak

- Dimensi, mm: 600x400x375;

- Berat, kg: 25;

- Perangkat lunak: Anisoprint Aura (FFF + CFC), Cura, Slic3r (hanya FFF);

- Bahan: PETG; Serat Karbon; PLA; ABS; Nilon PC, dll;

- Platform berpemanas: kaca panas;

- Ruang kerja: 279x210x147 mm;

- Suhu meja cetak: 20-120 ° C;

- Suhu Extruder: 250 ˚C;

- Teknologi Pencetakan: FDM; CFC

- Ketebalan lapisan: dari 60 mikron;

- Diameter Thread: 1.75;

- Antarmuka: SD, USB;

- Jumlah printhead: 1;

- Harga, gosok: 690 000 (untuk perkiraan, harga tepatnya, cari tahu di situs ).

Kami memiliki semua paten ini, tentu saja, semua teknologi ini.

Anisoprint aura

Untuk printer ini, kami membuat perangkat lunak khusus kami sendiri yang disebut "Anisoprint Aura" - ini adalah alat pengiris, Anda dapat mengontrol tulangan, mengatur perimeter plastik dan pengisian plastik, perimeter komposit, pengisian komposit, dukungan, secara umum - semua fungsi dari slicer konvensional, plus fungsionalitas untuk bekerja dengan serat penguat.

Di sini, kasing tertutup, meja berpemanas, bingkai terbuat dari pelat aluminium giling dengan pemandu rel sepanjang sumbu z. Skema CoreXY.

Prototipe dan rencana

ProM Anisoprint

Tujuan utama kami adalah peralatan industri untuk pencetakan komposit 3D. Kami sudah memiliki sejumlah prototipe yang dimiliki mitra kami. Mitra berhasil mengerjakan prototipe ini. Kami sudah menunjukkan di pameran pengerjaan logam prototipe printer industri pertama kami Anisoprint ProM-PT, yang kami akan sekali lagi menunjukkan sudah dalam kondisi kerja, di FormNext, dan kami merencanakan penjualan mulai paruh kedua tahun 2020. Perbedaannya adalah bahwa ia memiliki manipulator industri enam sumbu, bukan sirkuit portal, yang memungkinkan Anda untuk meletakkan serat tidak hanya di pesawat, tetapi juga di sudut manapun.

Artinya, pada sirkuit datar biasa, saya dapat mencetak detail seperti itu di mana saya memiliki penguatan di dalam pesawat. Segera setelah saya harus meninggalkan pesawat dan, misalnya, memperkuat cara lain, maka saya perlu memiliki derajat kebebasan tambahan, untuk itu kami mengembangkan mesin enam koordinat ini. Selain fakta bahwa ada robot industri, ada juga semua elektronik industri - tidak ada step-changer, servos, controller BOSCH, yang terintegrasi ke dalam kontroler robot. Semua ini memberikan keandalan, pengulangan, redundansi, memenuhi persyaratan industri.

Produk industri terencana kami berikutnya adalah printer tiga sumbu untuk pencetakan dengan plastik suhu tinggi seperti MENGINTIP dan PSU.

Nah, bagian paling atas adalah mesin aditif untuk pembuatan komponen suhu tinggi dalam enam koordinat, tetapi ini adalah tujuan jangka panjang kami. Teknologi ini ditujukan untuk pembuatan bagian-bagian dengan bentuk kompleks dari komposit yang dioptimalkan untuk beban tertentu dan untuk kondisi kerja tertentu.

Tentang pesaing

Pada prinsipnya, jenis bagian ini tidak terbuat dari komposit dengan cara apa pun. Artinya, jika Anda ingin membuat bagian seperti itu dari komposit, metode kami adalah satu-satunya yang ada. Teknologi lain untuk membuat produk dari komposit terutama ditujukan untuk bagian lembaran besar atau profil, balok, dan di sini dimungkinkan untuk menghasilkan bagian-bagian dengan bentuk yang rumit. Tapi kami juga ingin bertarung dengan logam, untuk memenangkan pangsa pasar dari mereka. Jenis suku cadang seperti kurung, elemen koneksi, rumah - semua bagian yang dimuat dari bentuk kompleks dibuat dengan milling atau casting. Kita dapat membuat mereka lebih mudah di kali.

Nah, karena saya memegang bagian ini di tangan saya - ini adalah elemen kaki kursi pesawat terbang, bagian aluminium asli berbobot 1 kilogram dan dirancang untuk muatan satu setengah ton. Ini dia - bagian komposit yang dioptimalkan yang dibuat oleh kami, dirancang untuk beban yang sama. Beratnya 275 gram - hampir empat kali lebih ringan. Dan biayanya, bagian ini juga akan lebih murah daripada aluminium giling yang dibuat pada mesin penggilingan multi-sumbu.

Nah, karena saya memegang bagian ini di tangan saya - ini adalah elemen kaki kursi pesawat terbang, bagian aluminium asli berbobot 1 kilogram dan dirancang untuk muatan satu setengah ton. Ini dia - bagian komposit yang dioptimalkan yang dibuat oleh kami, dirancang untuk beban yang sama. Beratnya 275 gram - hampir empat kali lebih ringan. Dan biayanya, bagian ini juga akan lebih murah daripada aluminium giling yang dibuat pada mesin penggilingan multi-sumbu. Perbandingan lain menggambarkan perbedaan. Itu terletak pada kenyataan bahwa kami dapat memberikan impregnasi yang andal dan tidak adanya pori-pori dalam materi, yang sangat penting untuk sertifikasi, untuk bagian-bagian penting, untuk struktur kritis. Kami menyebut teknologi ini "anisoprinting" - ini bukan hanya pencetakan 3D, itu hal yang berbeda.

Perbandingan lain menggambarkan perbedaan. Itu terletak pada kenyataan bahwa kami dapat memberikan impregnasi yang andal dan tidak adanya pori-pori dalam materi, yang sangat penting untuk sertifikasi, untuk bagian-bagian penting, untuk struktur kritis. Kami menyebut teknologi ini "anisoprinting" - ini bukan hanya pencetakan 3D, itu hal yang berbeda. Ini adalah poin yang agak penting: ada arah yang sangat modis dalam desain produk-produk teknik - yang disebut optimasi topologi. Saya tidak akan merinci. Dalam kebanyakan kasus, detail yang dihasilkan dari desain generatif ini adalah dalam bentuk struktur mesh. Secara alami, kami tidak memiliki pertanyaan ke arah mana serat harus diletakkan di tulang rusuk. Tepi adalah struktur satu dimensi yang bekerja baik dalam tegangan, atau dalam kompresi, atau dalam tekukan. Ini tidak akan berfungsi pada pemisahan lateral, karena pengukuran ini sangat kecil. Ini tidak akan bekerja pada pergeseran antar pemain, hanya saat ditekuk. Dengan demikian, sifat-sifat dalam arah melintang di tulang rusuk, sifat-sifat bahan melintasi tulang rusuk, mereka berlebihan. Artinya, tidak masuk akal untuk membuat tulang rusuk ini dari bahan isotropik,karena sifat melintang material tidak diperlukan di sana. Mereka tidak dibutuhkan sama seperti yang dibutuhkan di sepanjang tulang rusuk. Oleh karena itu, perlu menggunakan bahan isotropik. Ini adalah contoh terbaik yang membuktikan keunggulan bahan anisotropik daripada yang isotropik.

Ini adalah poin yang agak penting: ada arah yang sangat modis dalam desain produk-produk teknik - yang disebut optimasi topologi. Saya tidak akan merinci. Dalam kebanyakan kasus, detail yang dihasilkan dari desain generatif ini adalah dalam bentuk struktur mesh. Secara alami, kami tidak memiliki pertanyaan ke arah mana serat harus diletakkan di tulang rusuk. Tepi adalah struktur satu dimensi yang bekerja baik dalam tegangan, atau dalam kompresi, atau dalam tekukan. Ini tidak akan berfungsi pada pemisahan lateral, karena pengukuran ini sangat kecil. Ini tidak akan bekerja pada pergeseran antar pemain, hanya saat ditekuk. Dengan demikian, sifat-sifat dalam arah melintang di tulang rusuk, sifat-sifat bahan melintasi tulang rusuk, mereka berlebihan. Artinya, tidak masuk akal untuk membuat tulang rusuk ini dari bahan isotropik,karena sifat melintang material tidak diperlukan di sana. Mereka tidak dibutuhkan sama seperti yang dibutuhkan di sepanjang tulang rusuk. Oleh karena itu, perlu menggunakan bahan isotropik. Ini adalah contoh terbaik yang membuktikan keunggulan bahan anisotropik daripada yang isotropik.Contoh dan Mimpi

Beberapa contoh dari apa yang kami lakukan, dan beberapa kata tentang masa depan yang bahkan lebih jauh, seperti yang kita lihat.

Beberapa contoh dari apa yang kami lakukan, dan beberapa kata tentang masa depan yang bahkan lebih jauh, seperti yang kita lihat. Pesawat ini di sudut, ini adalah konsep Airbus - disebut Airbus 2050, di sini seniman atau desainer, mungkin bukan insinyur, menggambarkan badan pesawat di pesawat. Saya tidak tahu apa yang dia investasikan dalam gambar ini, tetapi kami ingin belajar bagaimana melakukan persis jenis produk ini di masa depan. Ada tulang rusuk di sini - penggunaan komposit terbaik. Desain seperti itu akan bekerja paling efisien. Selain fakta bahwa itu adalah penguatan sepanjang jalur kontrol anisotropi sewenang-wenang, selama produksi jenis ini berbagai serat fungsional, elemen fungsional, sisipan, elektronik dapat ditambahkan. Anda dapat membuat bahan adaptif, menambahkan semua jenis agen penyembuhan. Sesuatu seperti ini, menurut pendapat kami, harus menjadi masa depan produksi dalam jangka panjang. Dan, tentu saja, bahan utamanya adalah komposit.3D- Anisoprint Composer

Pesawat ini di sudut, ini adalah konsep Airbus - disebut Airbus 2050, di sini seniman atau desainer, mungkin bukan insinyur, menggambarkan badan pesawat di pesawat. Saya tidak tahu apa yang dia investasikan dalam gambar ini, tetapi kami ingin belajar bagaimana melakukan persis jenis produk ini di masa depan. Ada tulang rusuk di sini - penggunaan komposit terbaik. Desain seperti itu akan bekerja paling efisien. Selain fakta bahwa itu adalah penguatan sepanjang jalur kontrol anisotropi sewenang-wenang, selama produksi jenis ini berbagai serat fungsional, elemen fungsional, sisipan, elektronik dapat ditambahkan. Anda dapat membuat bahan adaptif, menambahkan semua jenis agen penyembuhan. Sesuatu seperti ini, menurut pendapat kami, harus menjadi masa depan produksi dalam jangka panjang. Dan, tentu saja, bahan utamanya adalah komposit.3D- Anisoprint Composer Top 3D Shop.

Berlangganan kami di sosial. jaringan: