Teknologi 3D yang diintegrasikan ke dalam rantai proses

pengecoran memberikan manfaat nyata bagi perusahaan. Bagaimana cara menunjukkan semua manfaat pemindaian 3D dan pencetakan 3D? Yang paling jelas adalah menunjukkan proses pembuatan bagian dari awal menggunakan metode aditif dan membandingkannya dengan teknologi tradisional. Untuk tujuan ini, kami beralih ke Pavel Chadushkin, spesialis terkemuka di area produksi iQB Technologies RP-center.

- Jadi, tugas kami adalah membuat bagian referensi berdasarkan model digital untuk pengecoran produk nyata berikutnya. Bagaimana proses ini dimulai jika kita menggunakan teknologi 3D?- Pertama-tama, kita membutuhkan produk asli, yang perlu dipindai, dan kemudian

rekayasa balik (reverse engineering). Tentu saja, itu harus baru, tidak digunakan, sehingga tidak ada keausan pada bagian itu. Kami mengevaluasi seberapa kompleks geometrinya dan kemudian hanya mengajukan satu pertanyaan: apa yang harus menjadi toleransi akurasi? Dalam penampilan sudah dimungkinkan untuk memahami bagaimana bagian ini diproduksi. Paling sering ini adalah casting (presisi atau ke tanah), penggilingan atau pembuatan pada mesin bubut. Masing-masing metode produksi ini memiliki toleransi sendiri.

Setelah kami memiliki gagasan tentang teknologi produksi dan toleransi, kami memilih peralatan, yaitu pemindai 3D dengan parameter akurasi yang kami butuhkan, dan mendigitalkan produk. Misalnya,

pemindai genggam Creafrom HandyScan 700 atau

Solutionix C500 yang tidak bergerak . Perangkat kelas metrologi tersebut telah membuktikan diri di perusahaan produksi. Setelah menerima model 3D, kami mentransfernya ke perangkat lunak

Geomagic Design X , yang memungkinkan Anda memproses data pemindaian 3D dengan cepat dan mudah untuk melakukan kontrol geometri dan rekayasa terbalik. Kemudian seorang insinyur terhubung ke pekerjaan, yang, menurut hasil pemindaian, menguraikan bagian ini dan menciptakan model solid-state.

Dalam proses menggambar, insinyur menghilangkan berbagai cacat produk dari model padat. Harus ditekankan di sini bahwa benar-benar setiap produk memiliki deformasi pembuatan. Mereka dapat disebabkan oleh berbagai faktor - misalnya, bahan yang dipilih secara tidak benar, bentuk kompleks, deformasi selama transportasi, alat aus yang digunakan untuk pembuatan produk.

Bagaimanapun, apa pun objek yang kita ambil untuk

pemindaian 3D , objek itu akan mengandung cacat dan penyimpangan dari standar, dan tugas kita adalah menciptakan standar ini. Jika bagian itu bulat, maka kita pasti bisa mengatakan bahwa lubang di dalamnya tidak akan bulat, tetapi ellipsoidal. Dengan demikian, seorang insinyur yang menggunakan perangkat lunak menghilangkan elips ini dan membuat lingkaran bentuk biasa. Dengan cara ini, menguraikan setiap elemen geometri, kami memperbaiki semua kekurangan. Ketika bagian itu sepenuhnya diuraikan, kita mendapatkan tubuh yang solid yang dapat dimasukkan ke dalam produksi.

Pengecoran katup pelepas tekanan berlebih (cutaway)- Kami punya model CAD. Sekarang Anda perlu menentukan cara menghasilkan produk.

Pengecoran katup pelepas tekanan berlebih (cutaway)- Kami punya model CAD. Sekarang Anda perlu menentukan cara menghasilkan produk.- Cara tradisional adalah persiapan peralatan untuk casting model lilin pada mesin CNC. Dalam hal ini, model harus beradaptasi dengan mesin, dengan toleransi sendiri, bias, pembulatan - semuanya tergantung pada peralatan dan alat yang dengannya bagian akan diproduksi.

Tapi sekarang ada cara kedua - pencetakan 3D, yang merupakan solusi ideal untuk pembuatan prototipe dan pembuatan seri kecil.

Keuntungan utama

dari teknologi aditif adalah kemampuan untuk menciptakan produk dengan bentuk paling kompleks (termasuk dengan detail terkecil) yang tidak dapat diproduksi dengan metode tradisional. Selain itu, ketika Anda mulai mencetak, Anda tidak harus mempertimbangkan kompleksitas geometri. Ini terutama berlaku untuk produksi produk dengan pengecoran logam dan plastik.

Jika produk memiliki bentuk yang sederhana, seringkali lebih disarankan untuk memproduksinya pada mesin CNC. Jika geometrinya kompleks, maka pencetakan 3D adalah pilihan terbaik.

Ketika kita membutuhkan lebih dari satu prototipe yang berfungsi, tetapi seri kecil - dari 10 hingga 1000 produk, pengecoran silikon, atau pengecoran dua komponen digunakan. Untuk melakukan ini, Anda perlu mendapatkan model utama - standar di mana cetakan silikon akan dibuat, ke mana plastik atau lilin kemudian dituangkan.

- Kami menemukan bahwa pencetakan 3D adalah solusi yang sangat diperlukan dalam produksi produk menggunakan coran logam dan plastik. Bisakah Anda memberi contoh membuat bagian tertentu?- Ambil case telepon biasa yang terbuat dari plastik. Pertama, dibagi menjadi dua bagian, bawah dan atas. Untuk menghasilkan salah satu dari setengahnya, perlu untuk membuat matriks dan pukulan - ini adalah peralatan untuk mencetak plastik di bawah tekanan. Bentuk logam, terdiri dari dua bagian, ditutup, kemudian plastik dimasukkan ke dalamnya di bawah tekanan, yang mengambil bentuk geometri internal produk.

Dalam produksi tradisional, bentuk eksternal dan internal masing-masing setengah dikerjakan pada mesin CNC. Tetapi jika kita memiliki

printer 3D , kita segera mencetak produk jadi secara keseluruhan, tidak perlu membuat peralatan logam. Tidak hanya akan diproduksi untuk waktu yang lama, itu akan sangat mahal untuk sirkulasi sepuluh buah. Dengan demikian, manfaat pencetakan 3D sudah jelas - tidak perlu penggilingan untuk mendapatkan perkakas.

Telepon adalah produk yang diproduksi secara massal, dan ini bukan sekitar sepuluh, tetapi sekitar ribuan produk. Hanya dalam kasus ini, Anda memerlukan matriks dan pukulan, dan cap konstan dari sirkulasi besar. Selain itu, jika Anda perlu membuat beberapa perubahan kecil dalam desain, kami dapat dengan cepat memperbaiki model CAD, segera mencetak prototipe dan memeriksa untuk koleksi, lihat apakah kami telah mengembangkan geometri dengan benar.

- Saat membuat model master hilang-lilin dan dapat dibakar untuk casting menggunakan printer 3D, lilin dan photopolymer digunakan, masing-masing (teknologi pencetakan MJP, teknologi casting QuickCast). Seperti apa rantai produksi menggunakan bahan-bahan ini dan apa perbedaannya?- Penggunaan lilin lilin dan model photopolymer yang dapat

dibakar yang dicetak pada printer 3D memiliki mekanisme yang sama, algoritme kerjanya sedikit berbeda.

Kami memiliki model lilin yang dicetak. Kami membuat kerak untuk itu (yaitu, bentuk di mana logam dituangkan), melapisinya dengan bubuk halus yang dibagi dengan ketebalan setidaknya 6-8 mm. Jenis bahan dan ketebalan kerak tidak hanya tergantung pada kompleksitas geometri dan dimensi produk, tetapi juga pada logam yang akan dituangkan ke bentuk masa depan. Kemudian bagian tersebut diletakkan di dalam tungku. Di tungku, lilin dilebur, dan kerak itu sendiri mengeras, dan kami mendapatkan cetakan padat untuk pengecoran logam.

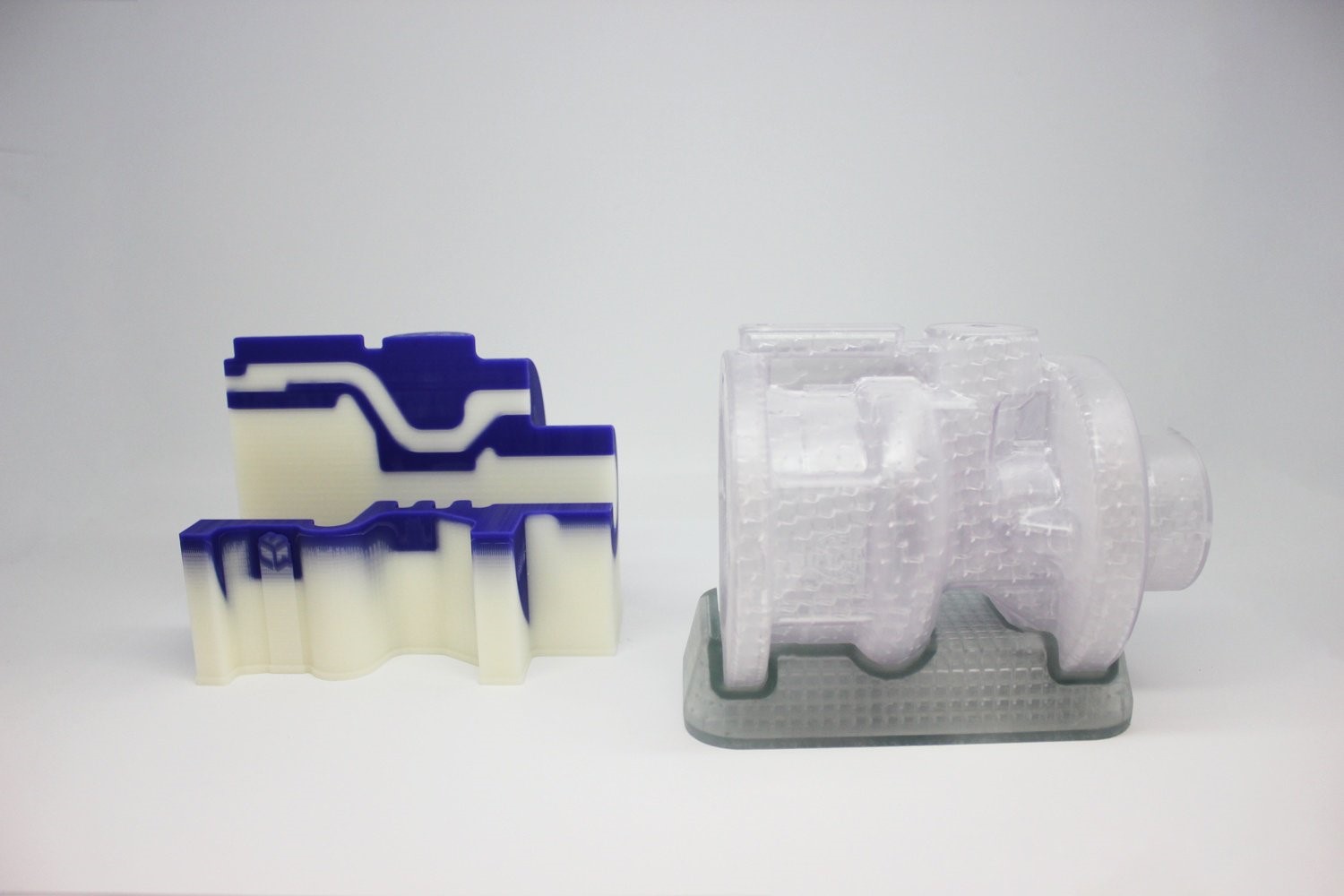

Model katup bypass lilin dan photopolymer dicetak pada printer 3D

Model katup bypass lilin dan photopolymer dicetak pada printer 3DAdapun photopolymer yang terbakar, kami juga memasukkan produk ke dalam tungku, tetapi jika lilin dilelehkan pada suhu + 200 ° C, maka photopolymer pada + 950 ° C. Kerak juga mengeras, dan bahan dari mana model dibuat terbakar.

Selanjutnya, logam panas dituangkan ke dalam bentuk yang dihasilkan - itu bisa aluminium, dan titanium, dan bahkan magnesium. Cetakan mendingin, setelah itu kerak pecah dengan palu atau vibrator, dan kami mendapatkan gips.

Langkah selanjutnya adalah pemesinan. Ini terdiri dari membuat permukaan bagian lebih halus - memotong pohon cemara di mana logam dituangkan, menggiling mereka, dan menghilangkan kekasaran produk yang berlebihan. Pada tahap ini, kita mungkin juga perlu mengebor lubang atau memasang fastener - untuk ini kita menggunakan mesin CNC untuk pemrosesan akhir produk ke versi akhirnya (penggilingan, sandblasting, pengeboran, dll.).

- Apa yang menentukan pilihan lilin atau photopolymer?"Mesin waxing relatif murah, dan bahan habis pakai mahal." Dengan printer 3D photopolymer, situasinya terbalik. Dibandingkan dengan photopolymer, lilin adalah bahan yang agak rapuh, ini adalah kelemahannya. Tetapi untuk hari ini,

pencetakan lilin 3D memberikan permukaan yang paling akurat dan halus. Selain itu, pengecoran lilin adalah tradisional untuk semua pengecoran logam di Rusia. Karenanya,

photopolymer cocok jika diperlukan model yang lebih besar, dan daya tahan serta detailnya kurang kritis. Pengguna harus membuat pilihan berdasarkan volume apa yang akan ia cetak, seberapa sering ia akan beralih ke pembuatan prototipe.

Jadi, pengecoran di seluruh dunia, termasuk Rusia, secara aktif menggunakan printer 3D profesional dari 3D Systems, produsen global terkemuka tanaman aditif. Pada saat yang sama, sejumlah perusahaan memiliki armada peralatan 3D sendiri, sementara yang lain memesan layanan pencetakan 3D dari kontraktor.

- Kami memeriksa secara terperinci bagaimana dan dalam hal apa menguntungkan menggunakan printer 3D dan pemindai 3D. Untuk meringkas: mengapa pengecoran perlu memperkenalkan teknologi aditif?- Untuk mengurangi waktu produksi dalam pembuatan prototipe dan bagian sirkulasi kecil. Kami menghemat waktu dan uang.

Mari kita kembali membandingkan proses tradisional dengan proses tambahan. Dalam kasus pertama, terlihat seperti ini:

1. Desainer mengembangkan bagian, kemudian mentransfer perkembangannya ke insinyur.

2. Insinyur menyesuaikannya dengan metodologi produksi bersama-sama dengan teknolog.

3. Adaptasi lebih lanjut terdiri dalam membuat gambar bentuk masa depan dari matriks dan pukulan atau gambar yang dengannya bagian tersebut akan dihidupkan pada mesin penggilingan.

4. Kemudian, sebuah matriks dan pukulan dibuat pada mesin dan diberikan kepada produksi.

Jadi, dari saat perancang memberikan proyek selesai kepada insinyur, dan sampai cetakan di mana produk akan dicetak diterima, dibutuhkan dari enam bulan hingga satu tahun. Dan katakanlah, misalnya, enam bulan, sepuluh prototipe dibuat, mereka diberikan kepada perancang, ia mencoba cakram logam ini, dan mereka tidak bertepatan dengan kursi. Dia mengerti mengapa mereka tidak bertepatan, menyelesaikan model ini, dan kemudian siklus berulang. Butuh setidaknya enam bulan sebelum pemasangan berikutnya.

Menggunakan printer 3D, perancang sebenarnya mengirimkan produknya untuk dicetak dengan menekan satu tombol dan segera memberikannya untuk produksi ke casting. Istilah ini dikurangi dari maksimum satu tahun atau enam bulan menjadi satu minggu. Ini adalah keuntungan terpenting. Plus, kami menghemat banyak uang untuk pembuatan cetakan. Dan akhirnya, kami dapat membuat produk dengan geometri kompleksitas apa pun dan, jika perlu, dengan cepat

mengoptimalkan desain dalam perangkat lunak.