Tools of Industry 4.0 secara komprehensif digunakan oleh produsen global utama saat ini. "Pabrik-pabrik masa depan" seperti itu mewakili prototipe model dengan dasar produksi Revolusi Industri Keempat, dan semakin banyak perusahaan seperti itu. Kita akan berbicara tentang prospek luar biasa dari konsep industri baru pada contoh "pintar" pabrik General Electric, di mana saat ini digunakan:

- teknologi laser dan robot;

- supermaterial;

- teknologi aditif;

- internet hal.

Kawasan industri di pinggiran Greenville, Carolina Selatan, bukanlah tempat yang paling jelas untuk melihat masa depan. Tetapi di sana, di belakang rel kereta api dan pabrik berbentuk kotak, Anda dapat menemukan pabrik canggih GE Power, yang dibuka pada April 2016. Tempat ini mengubah ide tentang bagaimana segala sesuatu dapat dibuat.

Langkah ke masa depan No. 1: teknologi laser dan robotika

Sebuah perusahaan yang mencakup lebih dari dua lapangan sepak bola tampak seperti kotak peralatan besar dari masa depan, dihiasi dengan monogram GE raksasa. Pemotong laser yang elegan berdasarkan teknologi MicroJet mengarahkan sinar laser melalui aliran air yang tipis dan memotong bentuk pada logam yang kuat, membuatnya sangat akurat sehingga terlihat seperti sesuatu yang tidak wajar. Pabrik memasang

printer 3D industri dan tungku argon di baris untuk memproses suku cadang yang terbuat dari bahan supermaterial yang ringan dan tahan panas - komposit dengan matriks keramik (KKM).

Perangkat laser berbasiskan teknologi MicroJet ini menggunakan aliran air yang tipis untuk memfokuskan sinar laser (cahaya ruby di dalam mekanisme). Awalnya dikembangkan untuk digunakan dalam industri berlian, tetapi GE Power mengadaptasinya untuk membuat lubang pendingin paling akurat dalam bilah turbin dan detail lainnya (lihat di bawah). Foto GE Power

Perangkat laser berbasiskan teknologi MicroJet ini menggunakan aliran air yang tipis untuk memfokuskan sinar laser (cahaya ruby di dalam mekanisme). Awalnya dikembangkan untuk digunakan dalam industri berlian, tetapi GE Power mengadaptasinya untuk membuat lubang pendingin paling akurat dalam bilah turbin dan detail lainnya (lihat di bawah). Foto GE PowerDi suatu tempat di samping - robot bernama Autonomous Prime setelah karakter Transformers Optimus Prime memindai area kerjanya dengan teknologi pelacak laser LIDAR yang terintegrasi - teknologi yang sama yang digunakan Google untuk membuat mobil yang dapat menyetir sendiri - dan memelihara mesin penggilingan yang dikendalikan komputer manajemen. Sebagian besar teknologi yang disajikan di sini menggunakan sensor bawaan yang mentransfer data ke cloud melalui saluran Internet industri yang aman untuk analisis dan pemrosesan.

Insinyur General Electric Vinson Blenton berdiri di sebelah Autonomous Prime. Robot ini dilengkapi dengan mata dengan teknologi laser locator LIDAR terintegrasi untuk memindahkan bagian berat di sekitar pabrik. Insinyur itu berkata: “Dia sedang mempelajari ruang. Dia benar-benar bisa melihat kita. " Di pabrik baru, robot melakukan "tugas kotor, rumit, berbahaya, dan membosankan." Foto GE Power

Insinyur General Electric Vinson Blenton berdiri di sebelah Autonomous Prime. Robot ini dilengkapi dengan mata dengan teknologi laser locator LIDAR terintegrasi untuk memindahkan bagian berat di sekitar pabrik. Insinyur itu berkata: “Dia sedang mempelajari ruang. Dia benar-benar bisa melihat kita. " Di pabrik baru, robot melakukan "tugas kotor, rumit, berbahaya, dan membosankan." Foto GE PowerLangkah ke masa depan No. 2: supermaterial

Selama kunjungan ke pabrik oleh tim GE Reports, mesin membuat bilah kompresor bergelombang untuk mesin jet terbesar di dunia, tutup keramik untuk turbin gas dan bagian lain dari bentuk paling kompleks dan dari

bahan terbaru , pembuatannya yang sulit dibayangkan beberapa tahun yang lalu. Menurut Kurt Goodwin, manajer GE yang menjalankan pabrik, “usaha ini adalah jembatan antara laboratorium dan kenyataan. Ini adalah inkubator. “Kami bekerja dengan para insinyur untuk memungkinkan mereka menerapkan rencana ambisius mereka dan membantu mengintegrasikan hasil mereka ke dalam produksi massal dengan biaya yang masuk akal.”

Goodwin, seorang pria yang mengenakan kacamata, janggut abu-abu dan berperilaku seperti seorang profesor universitas yang ramah, mengatakan: “Leonardo da Vinci membawa gagasan tentang helikopter ke dunia, tetapi butuh 400 tahun bagi Igor Sikorsky untuk menghidupkannya. Kami memiliki segalanya untuk membantu para penemu kami membuat di sini dan sekarang dan tanpa penundaan untuk memperkenalkan pengembangan ke dalam

produksi massal . "

Bagian komposit bahan keramik di tungku dan autoclave dapat dibuat di pabrik, seperti pada foto di atas. Foto GE Power

Bagian komposit bahan keramik di tungku dan autoclave dapat dibuat di pabrik, seperti pada foto di atas. Foto GE PowerGE Power telah menginvestasikan $ 75 juta dalam pembangunan pabrik. Itu terletak di sebelah fasilitas perusahaan yang besar di Greenville, di mana GE Power memproduksi turbin gas terbesar di dunia dengan berat ratusan ton, rinciannya dibuat dengan presisi yang sebanding dengan ketebalan rambut manusia. Di pabrik baru, para insinyur dan kolega mereka dari departemen GE lainnya, seperti GE Oil & Gas dan GE Global Research, akan menguji model dan desain baru, membuat prototipe dalam waktu singkat, dan kemudian mencari cara untuk memproduksi secara massal model terbaik. GE menyebut proyek berbagi pengetahuan dan teknologi ini GE Store.

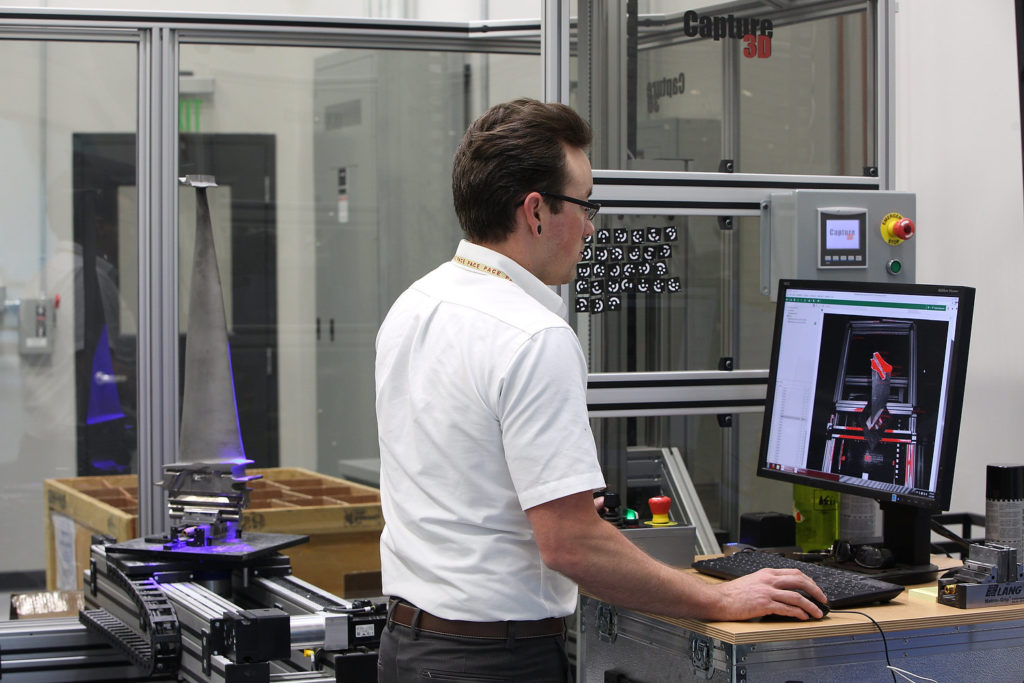

Pemindai 3D dengan teknologi lampu biru memungkinkan para insinyur memantau dengan akurasi maksimum bagaimana komponen yang kompleks, seperti bilah turbin, berubah seiring waktu setelah dioperasikan. Foto GE Power

Pemindai 3D dengan teknologi lampu biru memungkinkan para insinyur memantau dengan akurasi maksimum bagaimana komponen yang kompleks, seperti bilah turbin, berubah seiring waktu setelah dioperasikan. Foto GE PowerLangkah ke masa depan No. 3: teknologi aditif

Perusahaan kedua seperti itu, General Electric - Pusat Pengembangan Teknologi Aditif (Pusat Pengembangan Teknologi Aditif) di Pittsburgh, membantu perusahaan untuk memperkenalkan metode produksi aditif, di antaranya tempat utamanya adalah pencetakan 3D.

Menurut Goodwin, pabrik berteknologi tinggi diperlukan agar perusahaan dapat memenuhi kebutuhan konsumen. “Luar biasa seberapa cepat dunia berubah,” katanya. - Harapan untuk perbaikan yang ditawarkan oleh pasar sangat mengejutkan. Tetangga kami adalah yang terbesar di dunia, dan sudah dioptimalkan untuk produksi turbin gas pada batas kapasitasnya. Para pekerja pabrik ini memiliki banyak ide besar dan tidak punya waktu untuk bermain. ”

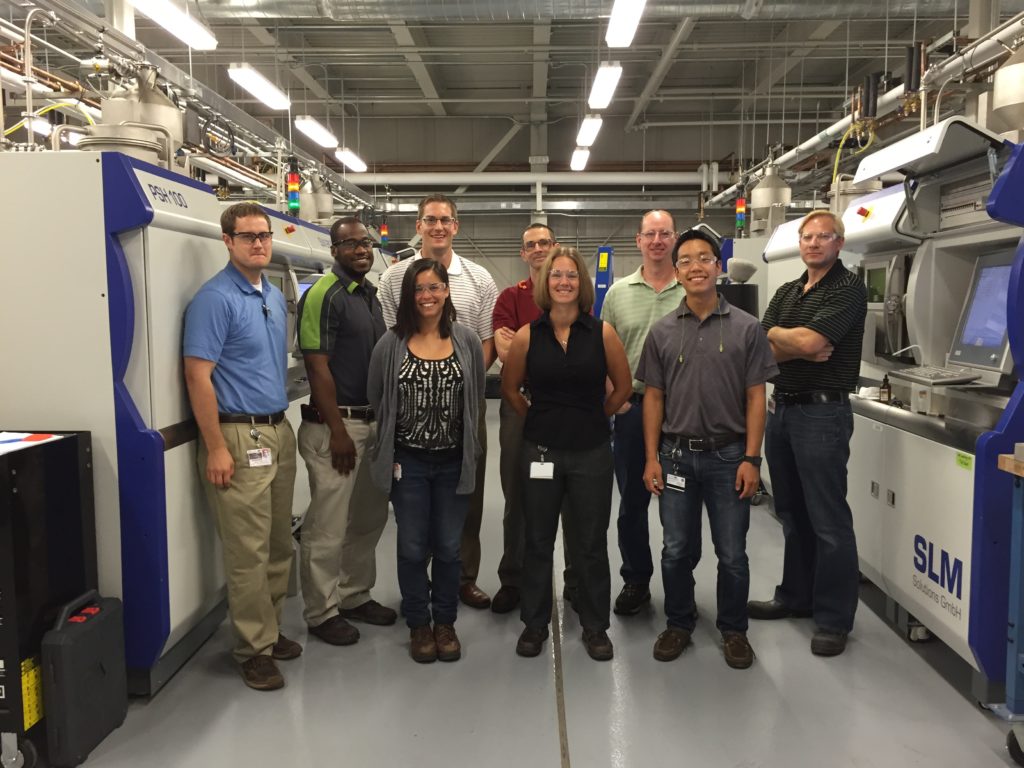

Insinyur memberikan SLM Solutions julukan instalasi tambahan seperti Poison Ivy dan Catwoman. Pencetakan 3D industri masih merupakan inovasi, dan setiap perangkat berperilaku berbeda. Printer 3D ini akan terlibat dalam produksi massal. Foto GE Power

Insinyur memberikan SLM Solutions julukan instalasi tambahan seperti Poison Ivy dan Catwoman. Pencetakan 3D industri masih merupakan inovasi, dan setiap perangkat berperilaku berbeda. Printer 3D ini akan terlibat dalam produksi massal. Foto GE PowerMesin dan perangkat terbaru untuk menganalisis sejumlah besar data dipasang di sini, tetapi yang utama adalah orang yang tepat. Pabrik, tempat 80 karyawan akan bekerja, telah mempekerjakan ilmuwan bahan dengan gelar doktor, insinyur dan mekanik yang telah mengasah keterampilan mereka selama beberapa dekade. "Kami dengan cermat memilih tim yang terdiri dari orang-orang yang cerdik yang berfokus pada mencari solusi dan jangan panik ketika ada masalah," kata Goodwin. "Mereka tahu apa artinya gagal dengan cepat." Bersama-sama mereka dapat memecahkan masalah apa pun. "

Suku cadang untuk mesin jet terbesar di dunia, turbin gas, dan produk lain dengan bentuk paling kompleks dan dari bahan-bahan terbaru, yang pembuatannya sulit dibayangkan beberapa tahun lalu, dibuat di pabrik General Electric di Greenville.

Pekerjaan dimulai ketika

model CAD tiga dimensi

dari prototipe pertama tiba di workstation melalui Internet. "Kami ingin desainer menunjukkan kepada kami" gagasan bersahaja "- model yang hanya 80 persen lengkap," kata Blake Fulton, seorang insinyur bahan yang bekerja di pabrik. "Kami menyadari bahwa pada tahap ini mereka jauh lebih siap untuk umpan balik." Kemudian Fulton dan rekan-rekannya mulai membuat model struktur 3D. Dapat dicetak dari plastik atau

logam , atau bahkan diukir dari kayu.

Insinyur pabrikan aditif Chad Dulkevich dengan sampel uji cetak 3D. Foto GE Power

Insinyur pabrikan aditif Chad Dulkevich dengan sampel uji cetak 3D. Foto GE PowerSebelumnya, desainer mengirim arsip mereka melalui layanan pengiriman ekspres ke kontraktor yang membuat model dan mengirimnya kembali beberapa minggu kemudian. Berkat transfer data langsung ke printer 3D, desainer hanya dalam beberapa hari membuat banyak pilihan untuk gambar dan segera melihat bagaimana mereka akan terlihat dalam kehidupan nyata. "Inilah yang kami sebut prototyping cepat," kata Fulton.

Selain itu, karyawan Goodwin menguji semua proses manufaktur. GE Aviation sudah menggunakan

suku cadang cetak-3D dalam mesin jet, tetapi ketika Goodwin mendapat ide untuk menerapkan teknologi yang sama untuk turbin gas (mereka termasuk banyak bagian yang sama seperti mesin jet, tetapi jauh lebih besar), di rintangan muncul di jalannya.

GE Aviation menggunakan teknologi pencetakan 3D berbasis Direct 3D Laser Melting. Ini terdiri dari kenyataan bahwa sinar laser memadukan lapisan bubuk logam murni, menciptakan bagian-bagian dari awal. Tetapi detail Goodwin terlalu besar dan butuh waktu sangat lama untuk mencetak pada mesin DMLM, yang ternyata tidak praktis secara ekonomi.

Turbin gas dan jet beroperasi di bawah suhu yang sangat tinggi. Para insinyur telah mengembangkan sistem lubang pendingin yang canggih untuk mempertahankan tingkat kinerja yang paling efisien. Teknologi MicroJet memungkinkan mereka untuk membuat model baru, produksi yang sebelumnya tidak mungkin. Foto GE Aviation

Turbin gas dan jet beroperasi di bawah suhu yang sangat tinggi. Para insinyur telah mengembangkan sistem lubang pendingin yang canggih untuk mempertahankan tingkat kinerja yang paling efisien. Teknologi MicroJet memungkinkan mereka untuk membuat model baru, produksi yang sebelumnya tidak mungkin. Foto GE AviationGoodwin menginstruksikan timnya untuk menemukan mobil yang lebih ekonomis. Karena pencetakan 3D masih merupakan inovasi, satu-satunya perangkat yang lebih cepat yang dapat mereka temukan adalah printer laser SLM Solutions 3D dengan dua sinar laser, yang belum diluncurkan di pasaran. "Kami membeli tiga," kata Goodwin.

Itu adalah langkah yang berisiko, dan kesulitan segera mulai timbul. "Kami mengikuti instruksi, tetapi kualitas produk tidak memuaskan." Tim menghabiskan empat bulan menganalisis 200 parameter perangkat lunak yang berbeda dan membuat 400 modifikasi perangkat keras sebelum perangkat itu dibasmi. Akhirnya, mereka digunakan untuk

mengoptimalkan desain nozzle bahan bakar cetak 3D untuk turbin gas General Electric terbaru dan untuk memasukkannya ke dalam produksi. Desain baru ini menurunkan emisi nitrogen oksida sambil meningkatkan output daya dan produktivitas. "Kami dapat menyelesaikan 10 opsi desain hanya dalam beberapa bulan, dan kemudian empat bulan kemudian mengirimkan versi final untuk produksi," kata Goodwin. "Biasanya butuh satu tahun."

Langkah ke masa depan No. 4: Internet hal

GE menggunakan platform perangkat lunak Predix untuk mengalirkan data melalui Internet industri ke cloud, menganalisisnya, dan mentransfer masalah dan solusi ke tim.

Putaran umpan balik ini adalah bagian dari konsep GE yang disebut benang digital. Clay Johnson, direktur teknologi informasi di GE Power, mengatakan pabrik itu masih menunjukkan beberapa dari apa yang diharapkan di masa depan. Menurutnya, "aliran digital" akan secara konstan mentransfer data dari pelanggan dan pemasok ke GE dan sebaliknya.

"Sistem akan menerima umpan balik real-time melalui sensor yang terletak pada bagian-bagian di dalam perangkat," kata Johnson. - Di masa depan, bagian itu sendiri akan "memahami" bahwa itu menjadi tidak dapat digunakan, secara otomatis memesan konfigurasi ulang dan menunjuk seorang teknisi layanan yang akan menginstal pembaruan. Ini Uber nyata untuk industri ini. "

Namun teknologi tidak akan menyelesaikan semua masalah. Steve Bolze, CEO GE Power, mengatakan setelah upacara pembukaan: "Kami memiliki

robotika dan printer 3D, tetapi yang utama adalah orang-orang kami yang cukup percaya satu sama lain untuk mengambil risiko dan menciptakan masa depan bersama."

Mesin besar ini membuat bilah kompresor untuk mesin jet GE9X terbesar di dunia. Foto GE Power

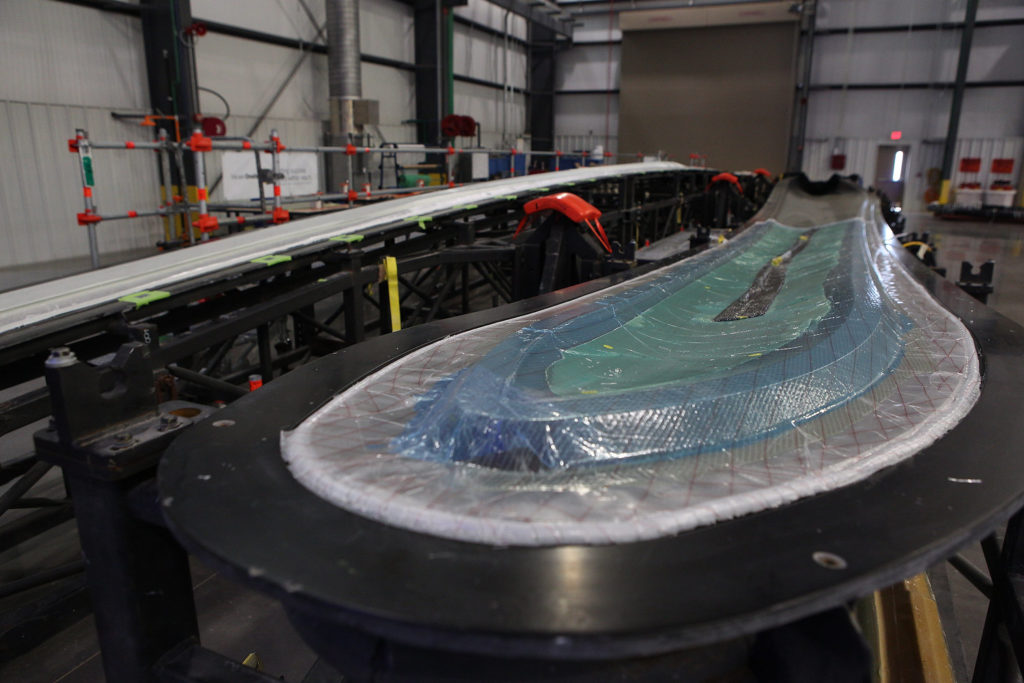

Mesin besar ini membuat bilah kompresor untuk mesin jet GE9X terbesar di dunia. Foto GE Power Materialis di GE Power menggunakan dua model bilah turbin angin ini untuk mengembangkan bagian yang lebih tahan lama dan akurat dari polimer modern. Pisau yang diproduksi dapat diuji di sini pada mesin uji. Foto GE PowerDiposting oleh Thomas Kellner, ge.com. Terjemahan dari bahasa Inggris.

Materialis di GE Power menggunakan dua model bilah turbin angin ini untuk mengembangkan bagian yang lebih tahan lama dan akurat dari polimer modern. Pisau yang diproduksi dapat diuji di sini pada mesin uji. Foto GE PowerDiposting oleh Thomas Kellner, ge.com. Terjemahan dari bahasa Inggris.