Sebagai kelanjutan dari topik (

pertama ,

kedua ) tentang mesin uji, saya ingin merakit versi anggaran dari mesin tipe konsol, untuk beban kecil (20 kg), untuk menguji berbagai bahan ...

Setelah menulis dua artikel sebelumnya tentang topik ini, saya ditanyai pertanyaan terkait dengan modernisasi dan pengembangan. Ini mendorong saya untuk menulis artikel. Ini akan terdiri dari dua bagian - dalam hal ini saya akan berbicara tentang bagian mekanis, dan yang kedua akan dikhususkan untuk elektronik, perangkat lunak dan pemrosesan data yang diterima.

Saya memutuskan untuk mengambil skema kinematik sebagai tipe konsol, karena lebih mudah diimplementasikan dan ukurannya lebih kecil (dibandingkan dengan mesin dua kolom) dengan karakteristik yang sama untuk diletakkan, tetapi secara struktural itu sedikit lebih lemah.

Saya meletakkan karakteristik utama berikut untuk mobil saya: kapasitas muatan maksimum 20 kg atau 200 N, dan langkah kerja maksimum 600 mm.

Setelah mulai mendesain, ia memutuskan bahan dasar untuk pembuatan komponen mesin. Saya memutuskan untuk membeli pemandu silinder berdiameter 20 dan kereta untuk mereka tanpa menciptakan kembali roda. Sebagai mekanisme bergerak, ia mengambil pin konstruksi dan mur dengan benang M20 dengan peningkatan 2,5 mm. Pelat penghubung kerangka daya, termasuk bagian bawah mesin, diputuskan untuk membuat kayu lapis dengan ketebalan 20 mm.

Sebuah penyimpangan kecil bagi mereka yang mulai tertawa: proyek ini direncanakan akan sangat anggaran, dan diperlukan untuk mengembangkan skema untuk menggunakan elektronik yang dipilih dan mengembangkan program untuk mengelola dan memproses data pada komputer pribadi.

Penggunaan sekrup di sekrup trapesium atau sekrup bola, serta di tempat kayu lapis - duralumin atau baja, akan secara signifikan meningkatkan biaya mesin, tapi saya masih tidak menjualnya, tetapi untuk mengulangi proyek ini, mereka yang membutuhkan unit pengukur daya. Siapa, skema kinematik mana yang akan digunakan, dan komponen mana yang merupakan masalah pribadi setiap orang.

Saya mendistribusikan proyek di Compass, hanya detail utamanya, dengan teknologi pembuatan yang segera saya putuskan. Mengingat bahwa saya memiliki mesin penggilingan CNC, saya memutuskan untuk memproses hampir semua komponen mesin yang terbuat dari kayu lapis di atasnya.

Saya meletakkan semua bagian datar dalam proyeksi dua dimensi, menyimpannya dalam format vektor (* .dxf). Melalui postprocessor dalam program CAM, saya mentransfer gambar ke kode-G. Mesin memotong semua detail dalam satu pemasangan benda kerja, karena dimensi bidang kerjanya memungkinkan. Setelah mengolah sudut-sudut itu dengan kertas amplas, semua bagian perkawinan menjadi satu dengan sangat baik.

Panduan dan stud dikerjakan pada mesin bubut. Karena kami tidak mencoba membuat jepit rambut tanpa pemukulan, itu tetap bengkok.

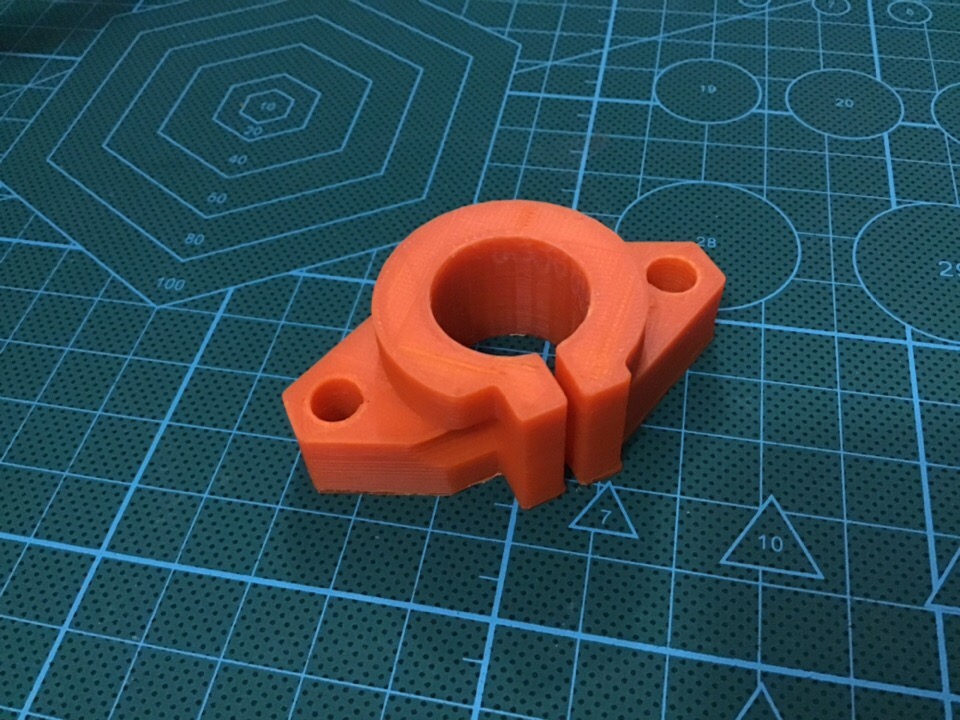

Setelah pemasangan awal kerangka daya, menjadi jelas bahwa perlu untuk memperkuat pengikat pemandu silinder ke pelat atas dan bawah. Untuk ini, dukungan tambahan diperlukan, tetapi membelinya tidak menguntungkan, tetapi untuk membuatnya dari plastik pada printer 3D adalah hal yang paling penting.

Saya mengambil dukungan sesuai dengan katalog untuk diameter panduan saya, sesuai dengan ukuran yang tersedia saya menggambar mereka dalam 3D, semua dalam Kompas yang sama.

Seorang teman memberikan printer 3D untuk penggunaan sementara, dalam beberapa hari saya berhasil mencetak semua dukungan dan beberapa detail tambahan. Dukungan cetak berdiri sangat ketat, dan ini memberi seluruh struktur kekakuan yang baik.

Di ujung mesin stud, saat mendarat saya memakai bantalan radial bola. Di bagian bawah bantalan antara pelat bawah menarik mur. Dengan cara yang benar, perlu menggunakan bantalan dorong atau meruncing.

Sebagai pembangkit listrik, saya memutuskan untuk menggunakan motor roda gigi dari jendela power mobil VAZ 2110, itu menghasilkan torsi yang baik. Dia menyarankan bahwa itu cukup untuk menggulung jepit rambut yang diisi dengan dua puluh kilogram.

Poros keluaran motor - gearbox bagian persegi 7x7 mm., Untuk menghubungkannya ke ekor stud, kopling harus dicetak.

Sedangkan untuk operasi mesin sehubungan dengan mesin pengujian, untuk pengujian yang benar, kecepatan beban seharusnya tidak berubah. Dalam sistem propulsi modern, ini diimplementasikan dalam drive kontrol elektronik. Dalam kasus saya, agar selama beban kecepatan pelat bergerak tidak berkurang, mesin harus memiliki tenaga sedemikian sehingga tidak memperhatikan peningkatan beban di atasnya, atau menyadari hal ini secara terprogram, meningkatkan daya. Tetapi dalam hal ini, umpan balik diperlukan untuk mengontrol kecepatan.

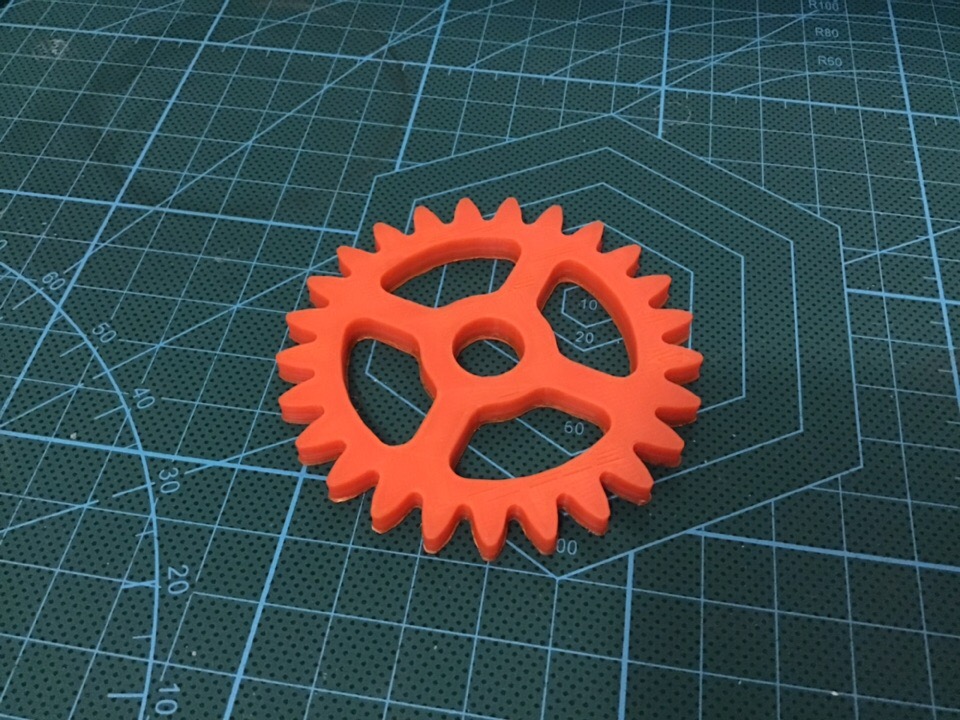

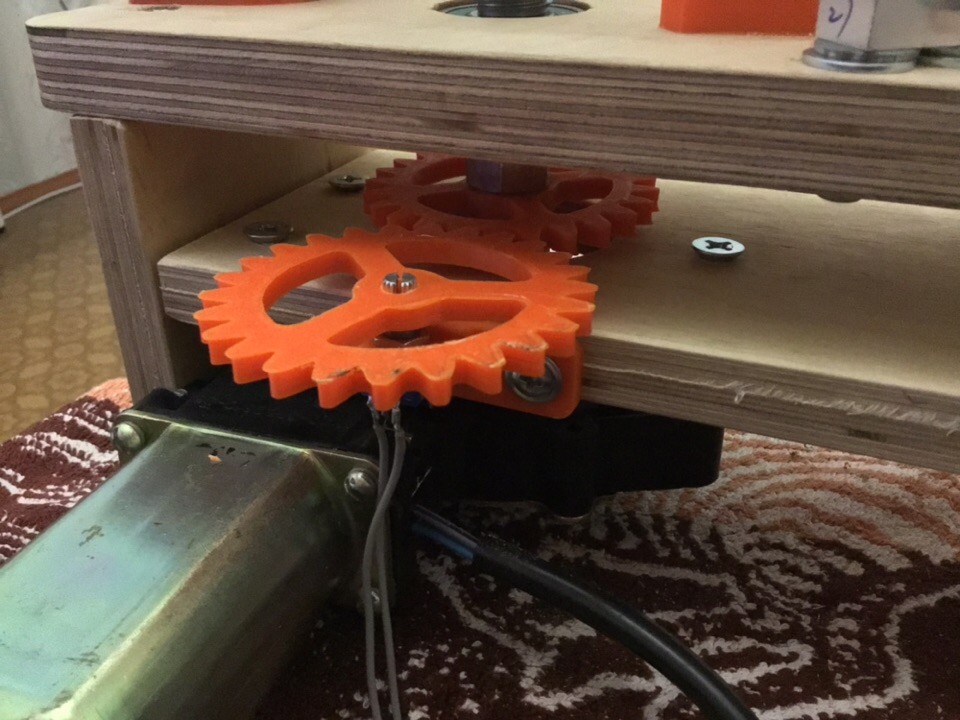

Untuk mengukur jarak pergerakan pelat bergerak, saya memutuskan untuk mengatur encoder pada 24 pulsa per revolusi, ini akan memungkinkan saya untuk mengukur jarak dengan akurasi 0,1 mm, ini lebih dari cukup, mengingat bahwa ada serangan balik di stud / mur bersama. Saya berharap bahwa encoder akan membantu saya dalam mengukur kecepatan gerakan yang sebenarnya. Sensor memutuskan untuk mengesampingkannya dengan mencetak dua roda gigi dengan rasio roda gigi satu banding satu, serta braket untuk memasangnya ke ujung pelat dasar motor - peredam. Setelah mencetak, roda gigi ternyata sedikit delapan, tapi ini tidak menakutkan, yang utama adalah ada persneling di antara mereka.

Mobil itu ternyata dengan dua area kerja, bawah dan atas. Sensor gaya 20 kg, seperti mesin rakitan, adalah tipe cantilever, saya memasangnya di bagian bawah, sehingga kabel tidak mengganggu jika dipasang pada pelat bergerak atau pelat atas.

Bagian pertama tentang ini berakhir, selamat membaca, teman-teman!

PS: Tolong tunjukkan kesalahan dalam pesan pribadi.