Ketika Anda menghadapi masalah, Anda mulai mencari cara untuk menyelesaikannya, sambil memikirkan cara berjalan menyapu yang sama lagi di waktu berikutnya. Apa pun yang Anda lakukan, dari aplikasi seluler kecil hingga sistem informasi yang besar, kesalahan selalu memiliki harga, dan semakin kritis industri di mana produk Anda digunakan, semakin tinggi harga kesalahan ini. Oleh karena itu, situasi ideal adalah ketika Anda bekerja di depan kurva, yaitu, mencoba memprediksi terjadinya suatu masalah sebelum benar-benar terjadi.

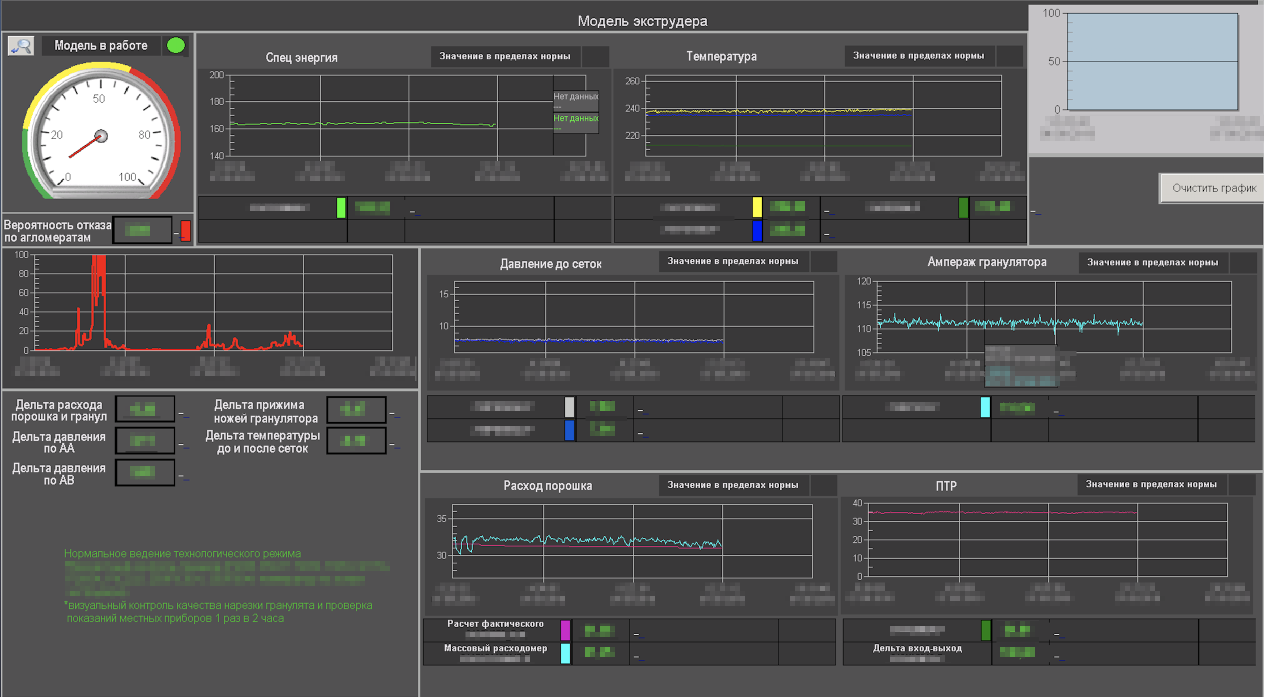

Polypropylene Extruder

Polypropylene ExtruderDi SIBUR, kami memiliki fungsi "Teknologi Digital", salah satu bidang yang terlibat dalam analitik lanjutan. Kami berpartisipasi dalam semua proses, dengan satu atau lain cara, terkait dengan analisis data yang ada di perusahaan: mulai dari pembacaan banyak sensor dari produksi hingga ringkasan dan perkiraan stok. Dengan menggunakan data ini, kami membuat produk digital yang secara signifikan membantu meningkatkan efisiensi operasional perusahaan.

Nama saya Alexander Krot, saya mewakili arah analitik canggih, dan di bawah potongan akan memberi tahu Anda ini:

- cara mengurangi jumlah berhenti ekstruder yang tidak direncanakan, yang memotong polypropylene menjadi butiran dan cenderung menyumbat;

- caranya, dengan menggunakan analisis data dan model yang disesuaikan, Anda dapat meningkatkan produksi butadiene lebih dari 100 ton per bulan;

- mengapa masalah reaktor lebih mudah diprediksi daripada menyelidiki menggunakan sinar-x.

Efisiensi produksi operasional dapat ditingkatkan dengan dua cara. Yang pertama adalah meningkatkan produksi dengan rezim produksi yang lebih stabil. Yang kedua adalah pengurangan kerugian karena pemadaman yang tidak direncanakan, yang masing-masing menelan biaya jutaan kerugian.

Sangat sering, model kerja yang akan digunakan untuk analisis prediktif hanya dipahami sebagai program. Seperti, ini adalah kode untuk Anda, itu akan membantu untuk memprediksi kemungkinan masalah, menggunakannya. Kami memutuskan untuk pergi ke arah lain dan membuat model yang siap pakai sebagai produk turnkey lengkap, outputnya adalah model kerja belajar mandiri yang dapat disesuaikan, antarmuka yang mudah digunakan dan terminal pemantauan, dan juga dukungan yang menanggapi permintaan dari pengguna fungsi baru. Pengguna kami adalah operator yang memantau proses produksi, sehingga mereka tahu persis apa dan bagaimana cara mengganti produk sehingga lebih nyaman digunakan. Lagi pula, operatorlah yang akan memantau terminal, merespons perubahan indikator dan melakukan penyesuaian.

Oleh karena itu, kami membangun model seperti itu sesuai dengan skema produk klasik, sebuah tim dibuat untuk setiap produk dengan pemilik produk, pengembang, perancang, insinyur data. Selalu ada teknolog produksi dalam tim - karyawan yang mengerti persis bagaimana proses produksi diatur, yang kami ingin tingkatkan.

Masing-masing proyek ini berlangsung dari 3 hingga 6 bulan, tergantung pada kompleksitasnya. Untuk memulainya, kami melakukan pengintaian dengan mengirimkan tim ke ladang (ke perusahaan), kami memiliki prosedur penelitian yang disebut "pembingkaian" untuk menentukan dengan tepat apa yang diinginkan pelanggan dan apakah mungkin untuk menyelesaikan masalah dengan bantuan data. Jika memungkinkan, maka kami mulai mengevaluasi lebih lanjut: apakah akan ada cukup data yang tersedia untuk menyelesaikan masalah, di mana mereka dapat diunduh, akankah perubahan organisasi diperlukan. Tentu saja, kami secara terpisah mempertimbangkan efek ekonomi untuk selanjutnya menentukan peringkat proyek dan hanya mengambil yang memberi efek maksimum. Jelas bahwa jika kita menghabiskan banyak waktu dan energi untuk sebuah proyek, yang pada akhirnya akan menghemat 5.000 rubel sebulan atau beberapa bola lampu, maka proyek seperti itu tidak benar-benar diperlukan.

Jika kita memahami bahwa produk akan membawa manfaat nyata bagi perusahaan (baik dalam hal mengoptimalkan pekerjaan itu sendiri dan meningkatkan kondisi untuk staf, dan dalam hal manfaat finansial langsung), maka kita mulai bekerja. Sekarang kami telah mengimplementasikan hampir selusin proyek berbeda pada langkah ini, dalam artikel ini saya ingin membahas beberapa yang paling signifikan dari mereka.

Pemeliharaan prediktif dari ekstruder dalam produksi polypropylene

Salah satu produk yang dijual SIBUR adalah polypropylene, kami menjualnya dalam bentuk butiran yang dikemas dalam tas (kami menulis lebih banyak tentang produk kami di

sini ). Produksi polypropylene dari gas sendiri membutuhkan beberapa tahap, kami akan berhenti di sini di butiran pemotongan terakhir. Ada tingkat peroksida polipropilen, peroksida ditambahkan ke massa polipropilen yang dihomogenisasi untuk membuatnya. Artinya, lelehan mengalir dengan polipropilena seperti itu, peroksida ditambahkan padanya dengan cepat, semua massa ini dicampur dan dimasukkan ke dalam alat pengekstrusi.

Ekstruder seperti penggiling daging besar pada intinya. Hanya ukuran rata-rata satu kamar apartemen. Bagian-bagian dari pengekstrusi yang menarik bagi kami dalam hal ini adalah auger (seperti penggiling daging, di sini ia mencampur lelehan dengan peroksida), sebuah cetakan (ini sudah merupakan analog dari saringan dalam penggiling daging, yang campuran ini diberi makan di bawah tekanan) dan sebuah kartrid dengan pisau yang terbalik sisi-sisi dadu secara aktif memotong pasta polypropylene menjadi butiran. Kemudian butiran cincang naik dengan aliran udara ke layar bergetar khusus, butiran dikemas dalam tas dan umumnya siap untuk diangkut.

Karena berbagai alasan, shutdown yang tidak dijadwalkan dari extruder terjadi.

Misalnya, peroksida tidak tercampur dengan baik karena suhunya sedikit terganggu, atau tekanan yang tidak cukup diterapkan, atau sesuatu yang lain. Itu berakhir dengan fakta bahwa antara die dan cartridge dengan pisau semua massa ini mulai menempel. Karena itu, alih-alih butiran normal, aglomerat terbentuk, yang naik dengan udara mengalir ke atas dan menyumbat layar bergetar.

Intinya di sini adalah bahwa jika aglomerat-aglomerat ini menjadi terlihat, itu berarti bahwa segala sesuatu di dalam extruder itu sendiri sudah sepenuhnya tersumbat. Hal ini diperlukan untuk menghentikan produksi, mematikan semuanya, membongkar, melepas bagian-bagian, membersihkan cetakan dan pisau. Semuanya berhenti biasanya lebih lama dari setengah jam, dan perusahaan mengeluarkan biaya besar.

Dan di sini dan di sini, sebenarnya, ilmu data.

Pada 2017, ada 19 pemadaman. Kami mengumpulkan data tentang mereka, melihat parameter rezim teknologi produksi - telemetri ekstrusi dan polimerisasi. Kami menganalisis semua ini, menemukan sejumlah pola. Hasilnya adalah penciptaan model yang mulai memberi sinyal kepada operator bahwa sesuatu akan segera menyumbat, sekitar satu jam sebelum terjadinya peristiwa semacam itu.

Kami menyediakan operator dengan sistem yang lengkap. Sekarang mereka memiliki antarmuka, beberapa layar di mana kami menampilkan secara real time semua telemetri yang terkait dengan teknologi proses. Untuk kesederhanaan, kami menyoroti indikator yang diinginkan dalam berbagai warna (hijau-kuning-merah), seperti pada speedometer. Selain itu, secara visual ketika melihat ekstruder, belum ada yang dapat diasumsikan, dan sistem, setelah memeriksa telemetri dan indikasi, akan mulai khawatir sebelumnya bahwa penyumbatan mungkin terjadi setelah 2 jam (cakrawala perkiraan model kami). Dan bagaimana jika saat ini mudah untuk mengencangkan penjepit pisau, misalnya, maka pemberhentian yang tidak direncanakan dapat dihindari.

Salah satu tugas utama kami adalah memastikan kelangsungan alat kami. Operator harus mempercayai sistem. Jika dia sering bekerja salah, dan dia terganggu dan memeriksa ulang semuanya, maka cepat atau lambat dia akan bereaksi terhadap alarmnya sebagai gangguan yang dikenalnya. Dan kemudian, secara umum, dia akan mulai berpikir bahwa mereka telah menetapkan suatu sistem yang tidak begitu dimengerti, yang kadang-kadang bekerja secara salah dan mengalihkan perhatian dari pekerjaan. Oleh karena itu, kami melatih model dengan cepat untuk meminimalkan hal ini. Kami memasang kamera video di atas layar yang bergetar, sehingga operator dapat melihat bagaimana keadaannya, jika tiba-tiba sistem berkedip, dalam hal ini ia akan melihat secara visual para aglomerat di muka, dan tidak ketika semua vibrosieve tersumbat. Jika karyawan produksi mengubah pisau atau pengaturan ekstruder, mereka segera menulis kepada kami untuk mendukung dan meminta kami untuk mempertimbangkan ini sehingga model bekerja lebih akurat.

Apa hasilnya Model ini diluncurkan pada 2018. Dan sejak saat itu kami tidak lagi memiliki pemberhentian yang tidak direncanakan.

Ini adalah proyek pemeliharaan prediktif. Ini banyak membantu dalam pekerjaan, misalnya, kami memperkirakan kapan ada sesuatu yang salah dengan instalasi tertentu, akan diperlukan untuk mengganti oli atau bantalan, dan kami akan memesan bagian-bagian yang diperlukan terlebih dahulu agar dapat mengambil dan menginstalnya, dan tidak menyelesaikan masalah dengan pemesanan, pengiriman, dan banyak lagi.

Sekarang kita beralih ke optimalisasi produksi dengan mempertahankan mode optimal.

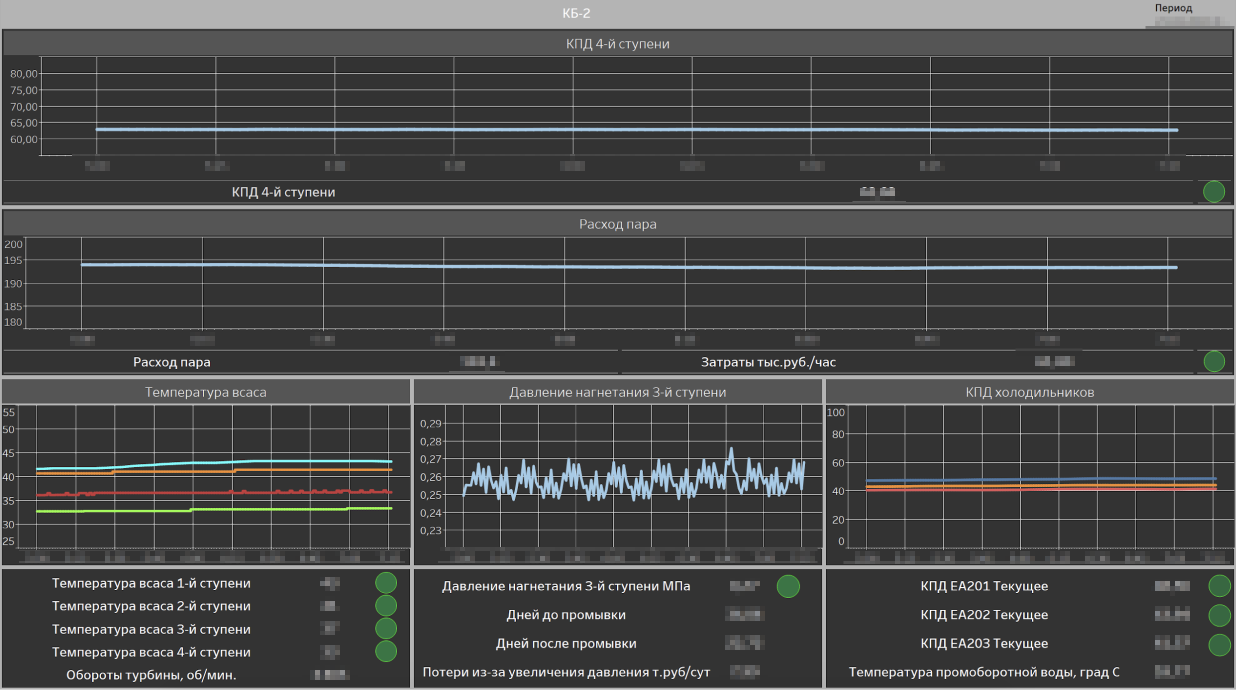

Penasihat Butadiene

Butadiene adalah produk antara kami, dari mana, misalnya, selanjutnya, karet sintetis yang terkenal dibuat. Produksi butadiene memiliki satu kekhasan, katalis diperlukan untuk ini, unsurnya cukup berharga. Biasanya dibeli 2-3 tahun sebelumnya dan harganya beberapa miliar rubel, karena mengandung logam mulia.

Kami memiliki 2 blok reaktor masing-masing 8 reaktor. Tanpa merinci mode produksi teknologi, dimungkinkan untuk menggambarkan kerja operator dengan kata-kata sederhana seperti ini: Anda memiliki suhu yang disetel (kami menyebutnya "titik setel"), dan itu harus disimpan selama shift. Itu diatur oleh peredam oleh pasokan udara. Tugas operator adalah menjaga suhu pada batas yang diizinkan, sehingga, di satu sisi, katalis tidak terbakar, dan di sisi lain, untuk mendapatkan hasil maksimal dari produk akhir. Secara total, ia turun untuk mempertahankan mode stasioner maksimum.

Oleh karena itu, perlu untuk menjaga bahkan suhu dekat dengan batas atas, ketika produk yang dihasilkan cukup, tetapi tidak ada kerusakan pada katalis. Dan semuanya akan baik-baik saja (kelihatannya - memperbaiki suhu dan hanya itu), tetapi banyak faktor yang berbeda mempengaruhi ini.

Patut dikatakan bahwa sisi operator juga tidak sesederhana itu di sana. Setiap tindakannya untuk mengubah suhu dengan membuka damper memiliki kelembaman beberapa jam. Mudah di rumah di kamar mandi, saya membuka air panas, saya menyadari bahwa saya pergi terlalu jauh, menambahkan dingin, dan kemudian semuanya baik-baik saja. Sampai mesin cuci mulai menimba air atau salah satu tetangga tidak memikirkan kebersihan.

Dan ini dia. Anda membuka rana sebesar 1 derajat, dan Anda tidak dapat segera mengevaluasi efek ini pada perubahan suhu umum. Total per shift, rata-rata operator memutar balik ini rata-rata tiga kali.

Di sini kami mengumpulkan data historis, melihatnya, berapa banyak perubahan suhu saat membuka damper sebesar 1 derajat. Nyala 2. Nyala 3. Akibatnya, seluruh kompleks model dibangun, yang menjadi sistem rekomendasi de facto untuk operator. Jika tiba-tiba suatu tempat suhu berbeda dari titik setel, sistem segera alarm, yang meredam dan berapa derajat harus dibuka untuk mencapai suhu optimal. Operator segera melihat ini dan bereaksi.

Efeknya pada produksi adalah rata-rata sekitar 1.000 ton butadiene tambahan per tahun.

Berikut ini adalah efek tambahan lain dari penerapan model kami, kami telah mengubah citra kolektif operator itu sendiri. Mereka menjadi lebih rajin dan lebih penuh perhatian, para operator dimasukkan ke dalam absensi KPI pada suhu yang diinginkan di luar negeri. Sekarang mereka sedang mendiskusikan shift mana yang melakukan pekerjaan dengan lebih baik, dan dengan cepat mempelajari fitur model baru. Secara umum, kami memberi mereka alat yang baik bagi mereka untuk melakukan pekerjaan mereka, dan mereka memberi kami umpan balik berkualitas yang memungkinkan kami untuk meningkatkan sistem ini.

Sistem secara otomatis menghasilkan setiap operator di akhir shift laporan dengan efektivitasnya, sehingga jelas siapa yang dapat dibanggakan hari ini. Dan elemen serupa dalam produksi mengubah budaya kerja. Gambar operator juga telah berubah - telah menjadi lebih digital, sekarang operator memahami dan menggunakan alat-alat digital, memiliki semua keterampilan yang diperlukan, dan juga secara aktif terlibat dalam pengembangan dan peningkatan alat-alat ini.

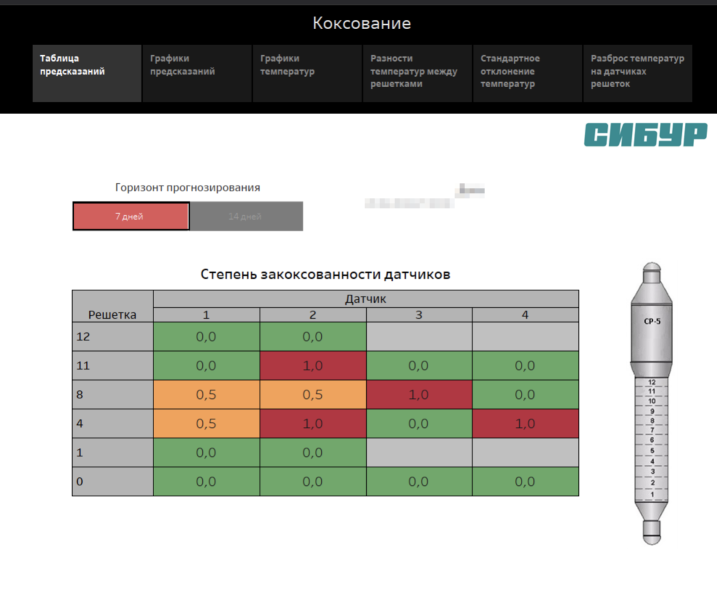

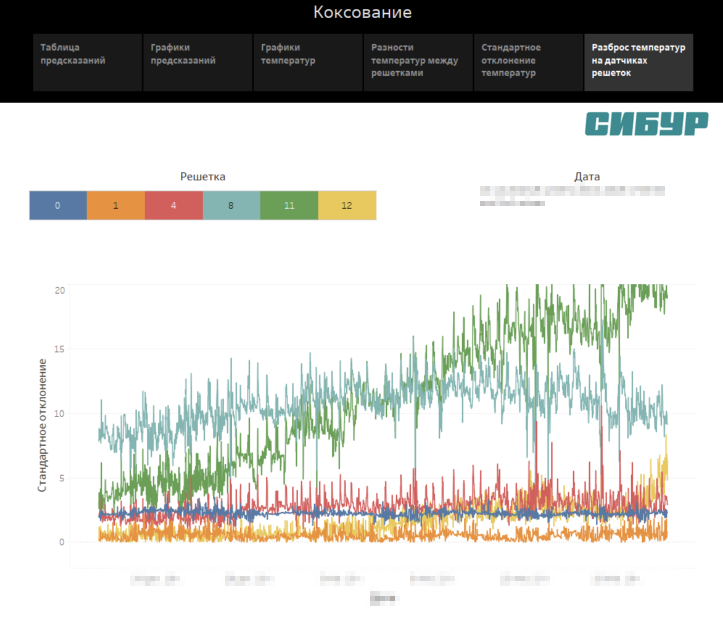

Model prediktif pembentukan kokas fraksi butilena

Kisi-kisi dengan termokopel (sensor suhu) dipasang di reaktor. Seringkali, selama operasi reaktor, kokas menempel pada kisi-kisi ini, yang mengarah pada penghancuran kisi-kisi dan peningkatan waktu perbaikan selama penutupan. Dan ketika ini terjadi, reaktor dihentikan, semua ini dibersihkan, dan elemen yang rusak diganti. Sederhana dalam waktu sekitar 7 hari. Idenya adalah untuk memprediksi pembentukan kokas, membakarnya dengan berhenti untuk waktu yang singkat, dan dalam hal ini tanpa membuka reaktor itu sendiri, sehingga meningkatkan interval perbaikan.

Bagaimana kita bisa mengerti bahwa kokas mulai menumpuk di reaktor? Dapatkan dia x-ray. Tetapi ini memerlukan biaya finansial yang besar. Karena itu, diputuskan untuk mengoptimalkannya dan menggunakan analitik.

Ketika kokas mulai menempel pada sensor suhu, biasanya, mereka menunjukkan suhu yang sedikit lebih rendah, serta dispersi suhu yang lebih rendah. Kami menyaksikan ini, membangun model yang mulai memprediksi kokas tanpa pemindaian gamma. Model ini masih dalam tahap uji coba, sekarang penggunaannya memungkinkan Anda untuk:

- Berikan satu antarmuka untuk memonitor semua sensor pada semua kisi.

- Memahami dan merencanakan pekerjaan perbaikan dan beban pada petugas perbaikan sebelumnya.

- Mengurangi interval perawatan dan waktu henti karena perbaikan.

Bukan produksi tunggal

Dapat dianggap bahwa analitik dalam produksi hanya terkait dengan produksi itu sendiri. Sebenarnya, ini tidak benar, termasuk kasus pemasaran bersama kami. Misalnya, kita dapat memprediksi harga pasar untuk jenis produk tertentu.

Penting untuk dicatat di sini lagi, kami tidak membangun model demi model, kami membuat produk jadi berdasarkan mereka. Oleh karena itu, kami juga menciptakan kerangka kerja ML, yang telah menjadi standar tunggal untuk persyaratan model. Terlepas dari tim mana yang membuat produk, atau bahkan ini adalah kontraktor pihak ketiga melalui API yang membuat model mereka, penting bagi kami bahwa semua model ini berada dalam satu antarmuka. Ini memungkinkan kita untuk memahami model mana yang berfungsi dengan baik, yang mulai menurun, yang belum mulai sama sekali karena kurangnya data dan sebagainya.

Ketika hanya ada 5 model, semuanya sederhana, dengan pemantauan dan dukungan. Dan ketika ada lebih banyak dari mereka (termasuk kontraktor), kerangka-ML datang untuk menyelamatkan, yang memungkinkan untuk menyatukan setiap produk digital dalam sebuah wadah dan secara otomatis menggunakan API. Kita dapat meletakkan semua model di sana dan memonitornya pada saat yang bersamaan.

Karena itu, kami menggunakan kerangka kerja kami.

Kami memiliki banyak tugas, jelas dan tidak terlalu, dan kami akan sangat senang untuk data-ilmuwan yang telah memutuskan untuk mencoba sendiri di perusahaan besar, sekarang kami sedang mencari:

Pemilik Produk (Moskow);

Ilmuwan Data (

Moskow ,

Nizhny Novgorod ,

Tomsk ).

Dan di sini ada video pendek tentang cara kita bekerja