Salah satu keuntungan penting dari teknologi cetak 3D dengan logam adalah kemampuan untuk membuat produk dari hampir semua paduan. Selain logam standar, ada berbagai macam paduan khusus - bahan teknologi tinggi yang unik yang diproduksi untuk tugas-tugas khusus pelanggan.

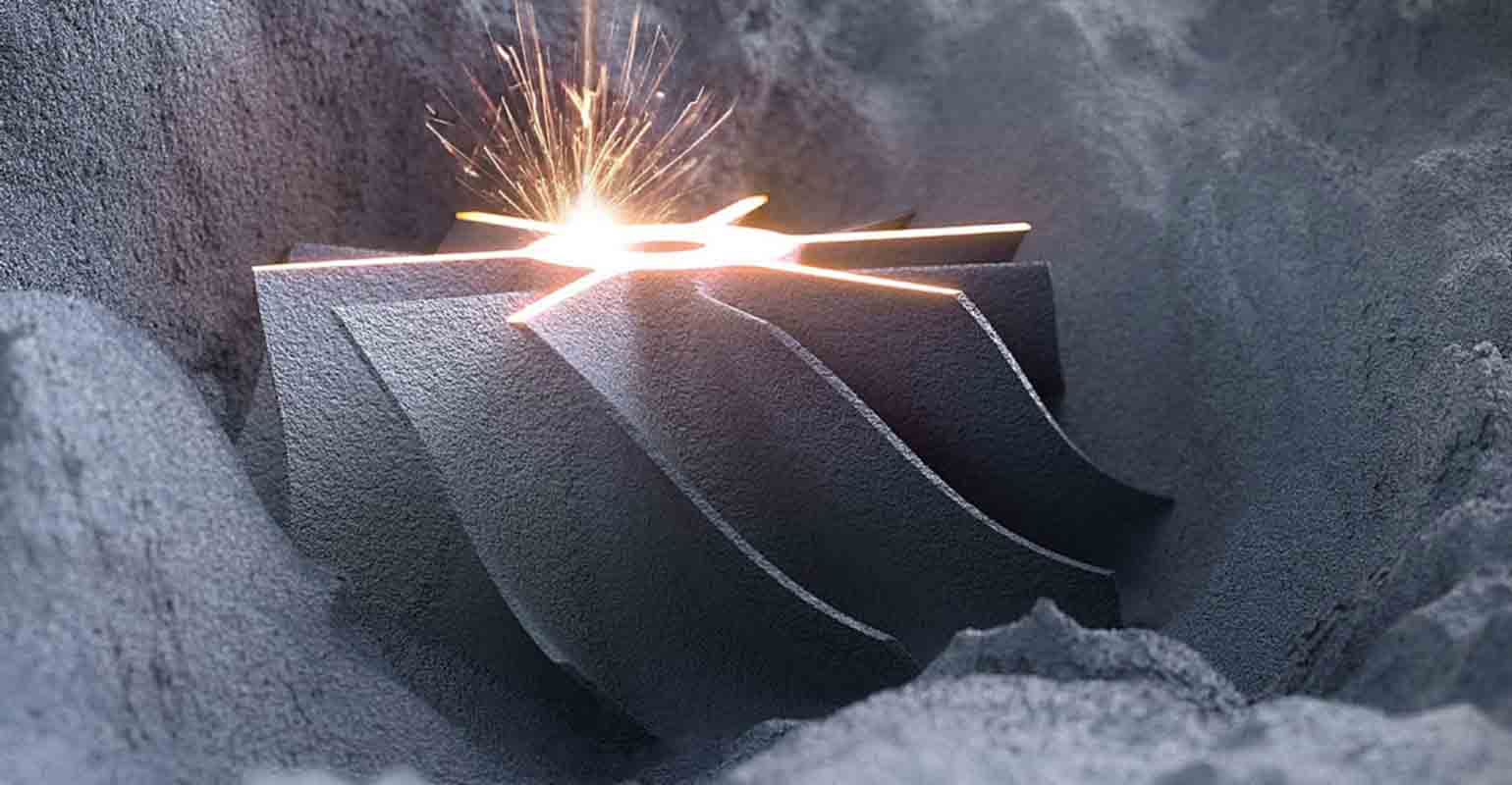

Teknologi pencetakan 3D yang paling canggih dan populer dengan logam adalah

peleburan laser selektif (SLM / DMP). Ini terdiri dari fusi lapis demi lapis berurutan dari serbuk logam menggunakan radiasi daya tinggi dari laser ytterbium.

Teknologi ini dipatenkan oleh para pemimpin industri 3D - Solusi SLM dan Sistem 3D. Tergantung pada fungsi dan tugasnya, printer 3D logam dari produsen ini dapat digunakan baik sebagai mesin produksi untuk produksi serial maupun sebagai unit laboratorium dengan pengaturan yang fleksibel dan kemampuan untuk dengan cepat mengubah bahan untuk pencetakan 3D.

Peralatan

Solusi SLM (teknologi SLM): SLM 125, SLM 280, SLM 500, SLM 800;

Sistem 3D (teknologi DMP): ProX DMP 100, ProX DMP 200, ProX DMP 300, ProX DMP 320, DMP 8500.

Keuntungan utama pencetakan 3D dengan logam:- kepadatan tinggi: 1,5 kali lebih tinggi daripada saat casting;

- kemampuan untuk membuat objek miniatur dan kompleks geometris dan bentuk-bentuk unik lainnya dalam bentuk struktur bionik tertutup;

- berbagai pilihan paduan logam, baik standar maupun khusus;

- pengurangan siklus produksi dan percepatan output produk jadi.

Lingkup aplikasi:- industri dirgantara;

- teknik mesin;

- industri otomotif ;

- industri minyak dan gas;

- Elektronik

- obat-obatan;

- industri makanan;

- penelitian dan pekerjaan eksperimental di biro desain, pusat ilmiah dan pendidikan.

Jenis logam yang digunakan dalam pembuatan aditif

Teknologi aditif modern melibatkan penggunaan sekitar dua puluh bahan yang teruji dan siap pakai, termasuk paduan instrumental, tahan karat, tahan panas, paduan aluminium dan titanium, kobalt-kromium medis dan titanium.

Karena ada banyak logam, dan masing-masing memiliki sifat tertentu, satu logam dapat diganti dengan yang lain berdasarkan masalah teknologi. Sebagai contoh, jika paduan titanium harus digunakan dalam rantai teknologi, maka teknolog akan dapat memilih salah satu dari banyak paduan titanium dengan sifat-sifat yang diperlukan untuk produksi produk tertentu.

- Paduan stainless: 17-4PH, AISI 410, AISI 304L, AISI 316L, AISI 904L

Kategori ini mencakup baja paduan tinggi dengan kandungan kromium minimal 12%. Chromium oxide membentuk film yang tahan korosi pada permukaan logam, yang dapat dihancurkan oleh kerusakan mekanis atau media kimia, tetapi dikembalikan sebagai hasil reaksi dengan oksigen. Paduan tahan korosi digunakan dalam pembuatan katup untuk pengepres hidrolik, katup untuk pabrik retak, pegas, peralatan las yang beroperasi di lingkungan yang agresif, dan produk yang digunakan pada suhu tinggi (+ 550 ... 800 ° C). - Paduan alat: 1.2343, 1.2367, 1.2709

Tujuan utama dari paduan alat adalah pembuatan berbagai jenis alat (pemotongan, pengukuran, stamping, dll.), Tab dalam cetakan selama deformasi panas baja struktural dan paduan non-ferro dalam produksi skala besar, cetakan untuk cetakan injeksi aluminium, seng dan magnesium alloy . Paduan ini mengandung setidaknya 0,7% karbon dan memiliki peningkatan kekerasan, ketahanan aus, ketangguhan, konduktivitas termal dan pengerasan. - Paduan Nikel: Inconel 625, Inconel 718

Nikel memiliki kemampuan untuk melarutkan banyak logam lain dengan sendirinya, sambil mempertahankan keuletan, sehingga ada banyak paduan nikel. Misalnya, dalam kombinasi dengan kromium, mereka banyak digunakan dalam mesin pesawat terbang, dari mana mereka membuat pisau kerja dan nozzle, cakram rotor turbin, bagian ruang bakar , dll. Yang paling tahan panas adalah paduan cor berbasis nikel, yang tahan suhu hingga + 1100 ° C selama ratusan dan ribuan jam pada beban statis dan dinamis yang tinggi. - Cobalt Chrome: CoCr

CoCr adalah paduan kobalt-kromium berkualitas tinggi untuk casting model yang memenuhi persyaratan teknis modern. Karena sifat mekanik yang sangat baik, sangat cocok untuk pembuatan kasus-kasus geometri kompleks dalam elektronik, produksi makanan, pesawat terbang, roket dan teknik mesin, serta prostesis gesper. - Logam non-ferrous: CuSn6

CuSn6 adalah paduan tembaga dan timah 6%, yang memiliki sifat penghantaran panas dan ketahanan korosi yang tinggi dan sangat ideal untuk menciptakan sistem pendinginan yang unik. - Paduan Aluminium: AlSi12

Ini adalah paduan pengecoran termurah. Keuntungan mereka termasuk ketahanan korosi yang tinggi, fluiditas, konduktivitas listrik dan termal. Dalam industri, mereka digunakan, sebagai suatu peraturan, untuk pembuatan cetakan kompleks berdinding tipis berukuran besar. - Paduan titanium: Ti6Al4V, Ti6Al7Nb

Ti6Al4V adalah paduan titanium paling umum dengan sifat mekanik yang sangat baik. Ini dianggap sebagai paduan titanium terkuat dan terberat, itu ditandai dengan kompleksitas pemrosesan yang sangat tinggi. Ini memiliki kepadatan 4.500 kg / m³ dan kekuatan tarik lebih dari 900 MPa. Ti6Al4V memberikan keuntungan tak terbantahkan dalam hal pengurangan berat badan di industri seperti dirgantara, otomotif dan pembuatan kapal. Logam-logam ini digunakan, khususnya, dalam pembuatan sisipan dalam cetakan, sudu turbin, ruang pembakaran, serta produk yang dirancang untuk bekerja pada suhu tinggi (hingga + 1100 ° C).

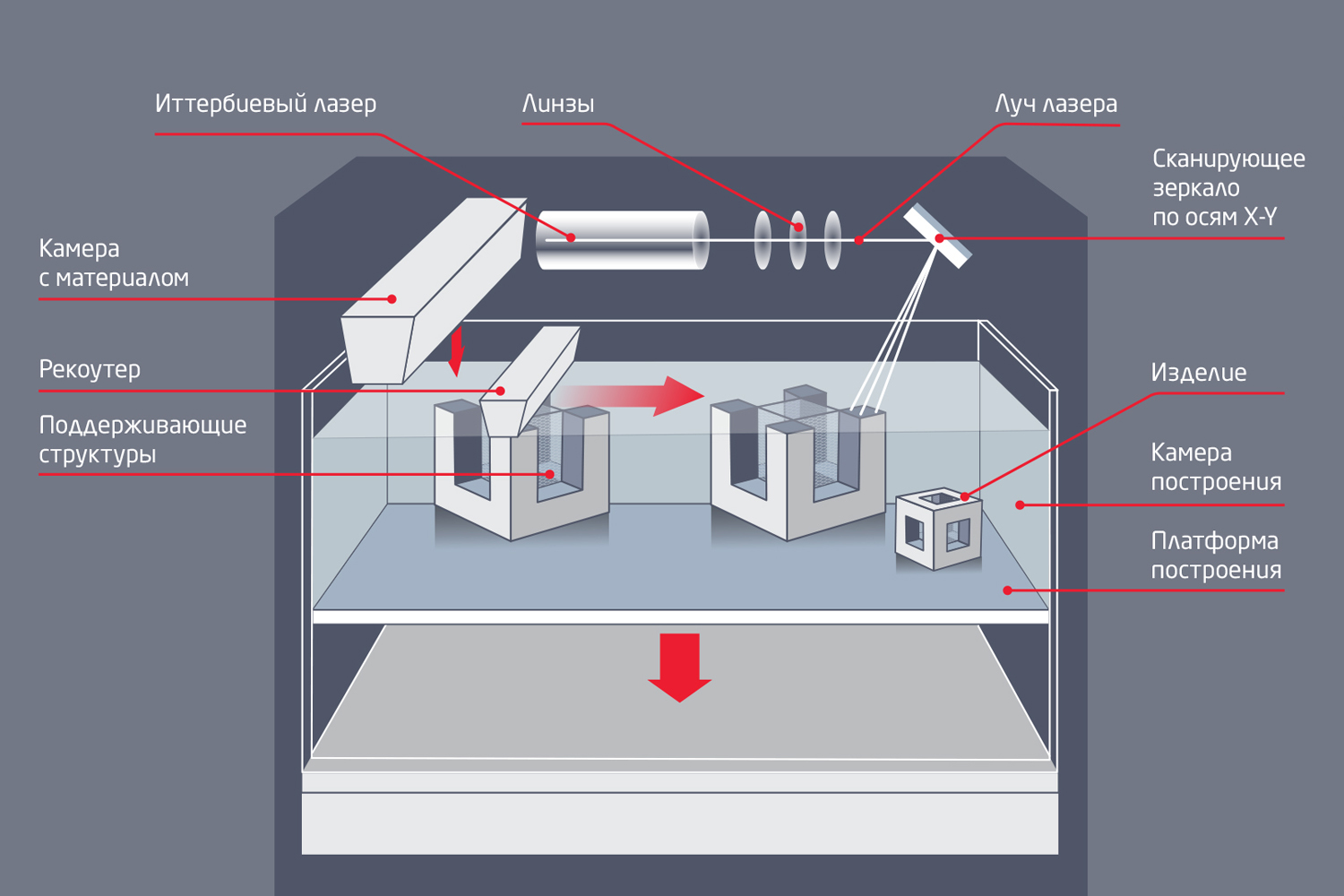

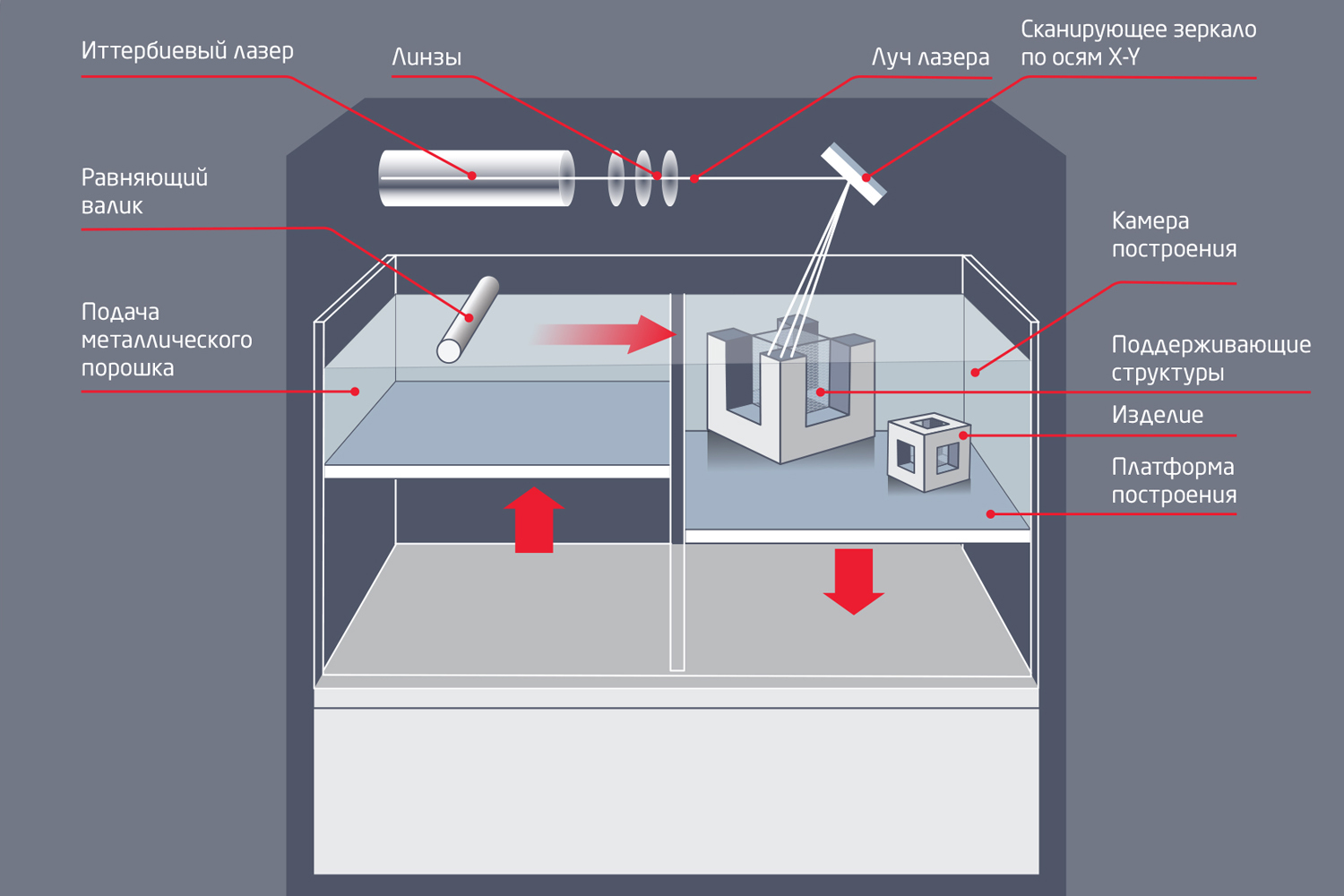

Diagram Instalasi untuk Solusi SLM (di atas) dan Sistem 3D (di bawah)

Diagram Instalasi untuk Solusi SLM (di atas) dan Sistem 3D (di bawah)Fitur serbuk logam

- Logam untuk tanaman aditif diproduksi dalam bentuk butiran bola halus dibagi dengan ukuran butir 4 hingga 80 mikron. Indikator ini menentukan ketebalan objek yang akan ditanam di pabrik aditif. Saat membuat bubuk, ukuran dan komposisi biji-bijian ditetapkan , karena itu perlu untuk mengamati persentase tertentu dari biji-bijian besar dan kecil. Dengan cara ini, fluiditas logam ditentukan, yang diperiksa menggunakan perangkat Hall (corong dengan lubang yang dikalibrasi). Jika butir memiliki fraksi yang terlalu kecil, logam tidak akan mengalir melalui corong dan, karenanya, akan diumpankan dengan buruk ke meja konstruksi, dan ini secara langsung mempengaruhi keseragaman lapisan yang diperoleh dan kualitas produk yang ditanam.

- Setiap perusahaan yang memproduksi jenis printer 3D ini memiliki persyaratan alirannya sendiri, tergantung pada prinsip penerapan bahan ke platform konstruksi. Dalam instalasi tambahan Solusi SLM (teknologi SLM), logam diumpankan ke desktop dari atas, dari pengumpan (ruang dengan bahan), dan diangkut oleh rekouter. Dalam hal ini, fluiditas sangat penting bagi bubuk untuk mengalir dari pengumpan ke recauter dan lapisan yang akan diterapkan dengan benar. Sistem 3D (teknologi DMP) menggunakan prinsip operasi yang sedikit berbeda: wadah dengan bubuk naik sedikit, dengan bantuan roller dipindahkan ke meja konstruksi, kemudian wadah diturunkan. Karena desain ini, indikator aliran tidak kritis (lihat diagram desain produk pada gambar).

- Logam yang berbeda memerlukan perlakuan panas yang berbeda, dan terkadang platform yang dipanaskan secara khusus digunakan untuk ini. Selama proses konstruksi, ketika logam meleleh, sejumlah besar panas dihasilkan, yang harus dihilangkan. Peran radiator yang menghilangkan panas dilakukan oleh pendukung yang digunakan dalam konstruksi produk. Dalam beberapa kasus, bagian itu sendiri tanpa dukungan dilas ke desktop, seperti radiator.

- Struktur produk logam yang diperoleh secara aditif tergantung pada teknologi konstruksi dan pengaturan peralatan. Pabrikan terkemuka mencapai kepadatan logam sekitar 99,9% dari yang teoritis. Seiring dengan peleburan laser selektif, ada teknologi kurang efisien, sudah usang seperti metode SLS, yang memberikan kepadatan lebih rendah.

- Struktur internal logam berbutir halus. Jika di masa depan kita akan memadatkan bagian itu, yaitu, secara fisik mempengaruhi bagian itu, kita harus memperhitungkan bahwa jauh lebih sulit untuk mengompres butir kecil daripada yang besar. Tetapi pada saat yang sama, kami sangat dekat dengan logam bergulir - yaitu. untuk logam yang sudah dipadatkan. Kepadatan produk yang dicetak pada printer 3D adalah 10-15% lebih rendah daripada selama sewa, tetapi sekitar 50% lebih tinggi dari logam cor.

Pertimbangan Keamanan untuk Printer Logam 3D

Seperti yang Anda ketahui, logam yang masuk ke tubuh manusia dalam dosis mikroskopis bermanfaat. Dalam dosis makro, mereka membawa bahaya kesehatan - sangat mudah mendapatkan keracunan logam, dan di samping itu, bubuknya bersifat eksplosif. Ketika dispersi serbuk berasal dari 4 mikron, ia menembus melalui pori-pori kulit, sistem pernapasan, penglihatan, dll. Dalam hal ini, ketika bekerja pada printer 3D logam, Anda harus benar-benar mengikuti tindakan pencegahan keselamatan. Untuk ini, pakaian kerja pelindung disediakan - setelan, sarung tangan dan sepatu. Mesin aditif, sebagai suatu peraturan, dilengkapi dengan penyedot debu untuk menghilangkan bubuk utama, namun, bahkan setelah digunakan, beberapa suspensi logam tetap ada.

Pabrikan berusaha keras untuk meningkatkan kondisi keselamatan, dan sekarang ada kecenderungan untuk menciptakan siklus tertutup dalam pembuatan bahan tambahan, yaitu. kamar yang benar-benar ketat, di luar bedak tidak jatuh. Operator bekerja dengan pakaian khusus, yang kemudian dibuang.

Potensi pencetakan logam 3D

Jadi, kami menemukan bahwa teknologi modern memungkinkan untuk mendapatkan bubuk untuk pencetakan 3D dengan logam dengan sifat tertentu untuk menyelesaikan masalah produksi tertentu. Dan karena hampir semua logam dapat disemprotkan, kisaran bahan logam untuk printer 3D sangat luas.

Pencapaian metalurgi sepenuhnya diimplementasikan dalam pembuatan aditif, memungkinkan penggunaan

paduan unik untuk pembuatan produk yang secara geometris kompleks meningkatkan akurasi, kepadatan, dan pengulangan. Pada saat yang sama, pengenalan pabrik aditif logam juga memiliki faktor penghambat, yang utamanya adalah tingginya biaya bubuk.

Pencetakan 3D dengan logam memiliki potensi serius untuk meningkatkan efisiensi produksi di banyak industri dan digunakan oleh semakin banyak perusahaan dan organisasi penelitian. Sebuah contoh untuk industri global ditunjukkan oleh para pemimpin industri seperti

General Electric , Airbus, Boeing, Michelin, yang telah pindah dari pembuatan produk logam tunggal ke manufaktur aditif serial.