Braket berbentuk S - elemen mekanisme eksekutif sistem untuk meningkatkan daya angkat pesawat terbang

Braket berbentuk S - elemen mekanisme eksekutif sistem untuk meningkatkan daya angkat pesawat terbangASCO Industries dan Solusi SLM, sebuah proyek optimisasi dan pembuatan aditif untuk komponen struktural pesawat terbang, sekali lagi telah membuktikan keefektifan teknologi

peleburan laser selektif . Solusi baru memungkinkan kami untuk meningkatkan desain dan mengurangi massa komponen, serta mengurangi waktu perakitan dan pengerjaan keseluruhan.

Tentang ASCO Industries nv

ASCO adalah perusahaan dirgantara Belgia yang berkantor pusat di Brussels. Ini adalah pemimpin dunia yang diakui dalam pengembangan mekanisme untuk menggerakkan bilah (di ujung sayap) dan mengepakkan (di tepi trailing sayap), serta pemesinan

baja, titanium dan paduan aluminium kekuatan tinggi . ASCO juga terkenal dengan kemampuan manufaktur dan rakitannya yang luas untuk menciptakan solusi presisi tinggi dan hemat biaya untuk sasis pesawat dan komponen struktural seperti rangka pesawat dan dudukan engine.

Elemen struktural dari mekanisme drive pelindung Kruger

Braket berbentuk S yang dipertimbangkan adalah elemen struktural dari mekanisme penggerak pelindung Kruger yang dikembangkan oleh ASCO sebagai bagian dari proyek AFLoNext. Dipercayai bahwa perisai Kruger mampu secara efektif mengganti bilah di ujung sayap terkemuka di platform masa depan dengan aliran laminar di sekitar sayap.

Braket berfungsi sebagai engsel yang menghubungkan pelindung Kruger ke tepi depan yang tetap. Bentuknya yang elegan adalah hasil dari persyaratan ketat untuk distribusi ruang dan beban tinggi pada permukaan tempat duduk. Desain awal melibatkan pemesinan braket oleh ASCO. Versi permesinan terbuat dari baja stainless berkekuatan tinggi dan beratnya 2005. Ketertarikan pada elemen ini adalah karena dalam bentuk aslinya ia membutuhkan permesinan yang rumit dan memiliki tingkat pemanfaatan bahan yang buruk.

Solusi Ditemukan: Laser Selektif Selektif

ASCO dan Solusi SLM telah mengimplementasikan proyek optimisasi bersama untuk mendapatkan desain S-braket baru terbaik. Insinyur Solusi SLM berpartisipasi dalam evaluasi berbagai tahap desain untuk meningkatkan manufakturabilitas. Penggunaan

teknologi SLM (instalasi dengan dua laser) memungkinkan untuk mengurangi waktu pembuatan dari 82 menjadi 48 jam. Solusi SLM berhasil mengatur proses dengan mempertimbangkan tekanan operasional struktur dan sifat perpindahan panas dari bagian titanium besar.

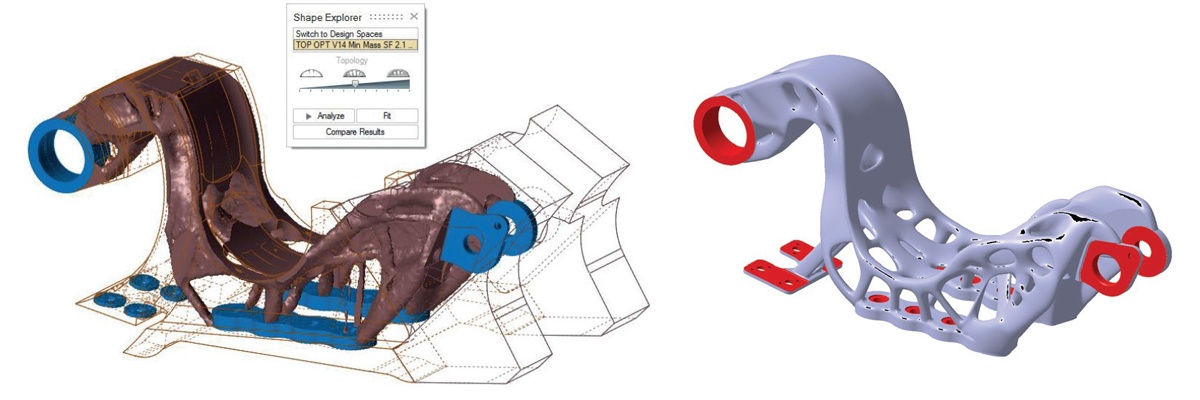

Optimalisasi desain braket

Karena mencetak elemen yang dirancang untuk pemesinan memberikan beberapa keuntungan tambahan, desain braket berbentuk S dirancang ulang untuk pembuatan aditif dengan

optimasi topologi . Tujuannya adalah untuk meminimalkan bobot sambil mempertahankan kekuatan yang diperlukan untuk menahan beban aerodinamis yang ditentukan dalam proyek AFLoNext. Selain itu, dua elemen lainnya terintegrasi ke dalam braket. Massa braket setelah optimasi adalah 1416 g (unit asli berbobot 2050 g), yang berarti pengurangan 31% berat dan pengurangan waktu perakitan total.

Tingkatkan pemanfaatan bahan

Tingkat pemanfaatan bahan dari versi mesin adalah sekitar 17, dan untuk bagian yang dicetak pada instalasi SLM Solusi tambahan, indikator ini menurun menjadi 1,5 (dengan mempertimbangkan dukungan yang dapat dilepas dan sejumlah kecil bahan tambahan dihapus selama pasca-pemrosesan permukaan dengan persyaratan akurasi tinggi. )

Pengurangan waktu pemesinan

Waktu pemesinan sebelumnya, mulai dari benda kerja awal, adalah sekitar 4,5 jam. Menggunakan teknologi peleburan laser selektif, hanya beberapa permukaan yang perlu diproses, yang disorot dengan warna merah pada gambar di kanan atas.

Hasil dari proyek pencetakan logam 3D

- Pengurangan berat 31% dan pengurangan waktu perakitan secara keseluruhan.

- Menggabungkan tiga bagian menjadi satu.

- Penurunan pemanfaatan material dari 17 menjadi 1,5.

- Pengurangan waktu pengerjaan yang signifikan.

- Kurangi waktu produksi sebesar 42% hingga 24 jam / bagian dengan menggunakan printer SLM 280 Twin (dibandingkan dengan printer laser tunggal).