Perusahaan Voronezhstalmost (sebelumnya pabrik jembatan Voronezh) didirikan pada tahun 1948 dan merupakan perusahaan Rusia terkemuka yang memproduksi struktur bentang logam untuk jembatan dari segala jenis, ukuran dan kompleksitas. Fasilitas produksi pabrik dan peralatan yang tersedia memungkinkan untuk memproduksi hingga 55 ribu ton

struktur logam per tahun, lebih dari 1800 pekerja dan insinyur bekerja di perusahaan. Perusahaan banyak menggunakan teknologi komputer dalam pekerjaannya, sistem manajemen mutu dan produksi pengelasan disertifikasi sesuai dengan standar internasional.

Tugas produksi

Voronezhstalmost menghasilkan elemen individu jembatan, bentang bangunan yang dikirim ke lokasi di mana pembangunan dilakukan oleh pembangun. Dalam pembuatan elemen seperti itu, perlu untuk memastikan bahwa semua dimensi dijaga dengan tepat, bahwa tidak ada distorsi, dan bahwa perakitan dilakukan secara efisien, sehingga masalah tidak muncul selama pemasangan sebelum mengirimkannya kepada pelanggan.

Prinsip kerja klasik

Sampai baru-baru ini, pemeriksaan semacam itu dilakukan di daerah terbuka di wilayah pabrik. Para pekerja melakukan perakitan kontrol - mereka memasang tempat-tempat yang sulit dan dipertanyakan secara terpisah, setelah itu para insinyur mengukur semua struktur untuk kepatuhan dengan tugas teknis. Jika inkonsistensi ditemukan, penyebabnya dilokalisasi, dan elemen struktural yang bermasalah dikirim untuk direvisi.

"Proses ini panjang dan rumit," kata Idayat Kuliev, kepala teknolog di Voronezhstalmost. - Terlepas dari kenyataan bahwa kami hanya mengumpulkan bagian-bagian tertentu dari struktur, bahkan mereka memiliki dimensi yang mengesankan dan membutuhkan waktu dan biaya tenaga kerja yang signifikan untuk konstruksi mereka. "Kami membutuhkan solusi yang memungkinkan kami untuk mengganti unit kontrol ke mode virtual, dan memungkinkan untuk memeriksa inkonsistensi pada komputer tanpa instalasi fisik."

Pertama, perusahaan mengakuisisi total station - instrumen geodetik elektronik dari kelas theodolite, yang dirancang untuk mengukur jarak. "Dia mengizinkan kami untuk menentukan jarak antara titik-titik," kata Idayat Kuliev. "Kami masih mengambil beberapa pengukuran dengan itu, tetapi praktek telah menunjukkan bahwa rakitan kontrol setelah pengukuran seperti itu tidak selalu berhasil, karena ada banyak data pada jarak, mereka tersebar, dan risiko kesalahan dalam perhitungan meningkat."

Menjadi jelas bahwa solusi yang lebih sempurna diperlukan, yang akan memungkinkan untuk mengambil semua data yang diperlukan pada titik kontrol sekaligus dan mentransfer model elemen yang diperlukan ke

perangkat lunak untuk unit kontrol virtual.

Surphaser Scanner Laser 3D 25HSX

Surphaser Scanner Laser 3D 25HSXPrinsip kerja baru dengan Surphaser 25HSX

Solusi ini adalah

pemindai laser Surphaser 25HSX

3D . Perangkat ini mengimplementasikan metode fase untuk menentukan jarak, yang karenanya kecepatan pemindaian tinggi dicapai (hingga 1,2 juta poin per detik). Pemindai Surphaser secara khusus disiapkan untuk menyelesaikan masalah analisis dan

kontrol parameter geometris objek besar dengan bentuk kompleks, yang sepenuhnya memenuhi persyaratan perusahaan Voronezhstalmost.

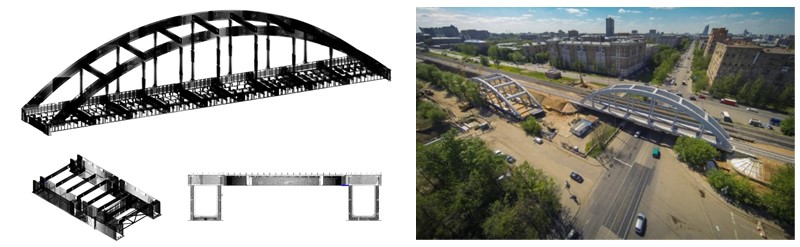

Dimasukkannya pemindai laser tiga dimensi dalam proses memungkinkan kami untuk sepenuhnya meninggalkan unit kontrol skala penuh. Sekarang elemen-elemen jembatan (seperti, misalnya, lima belas meter blok selebar 3,5 meter dan tinggi) dipindai langsung di bengkel. Titik awan yang dihasilkan diperiksa untuk kepatuhan model dalam perangkat lunak desain. Dalam model virtual, cacat, ketidakcocokan titik kontrol, penyimpangan dari menggambar data segera terlihat. Jika terdeteksi, item dikirim untuk revisi.

"Blok bangunan dipindai dari beberapa posisi," kata Yevgeny Kuprin, kepala biro desain pabrik. "Survei yang dihasilkan dijahit menggunakan program

Geomagic Studio, dipotong, dibersihkan dari data" sampah ", diskalakan dan dikonversi ke grid koordinat XYZ." Awan yang dikumpulkan dan dibersihkan dari elemen struktur individu dalam skala 1: 1 ditumpangkan di Autodesk Revit pada model 3D jembatan, yang disediakan oleh pelanggan. Hal ini memungkinkan tidak hanya untuk melihat kemungkinan kekurangan dan memeriksa konvergensi, tetapi juga untuk mengambil pengukuran untuk pembuatan overlay.

“Jembatan terdiri dari ratusan elemen,” kata Idayat Kuliev. - Dengan perakitan kontrol skala penuh, kami tidak memiliki kemampuan fisik untuk mengumpulkan semuanya untuk verifikasi, jadi kami memilih tempat-tempat sulit di mana para insinyur memiliki masalah dalam hal geometri. Sekarang kami memiliki kesempatan untuk melakukan perakitan kontrol virtual tidak hanya dari elemen kompleks ini, tetapi juga seluruh struktur. " Pada awal penggunaan pemindai, spesialis perusahaan melakukan beberapa majelis kontrol tambahan struktur yang sudah diuji pada model virtual yang dibuat menggunakan pemindai. Tidak ada kekurangan baru yang diidentifikasi.

Model digital dimodifikasi dalam perangkat lunak dan hasil praktis proyek

Model digital dimodifikasi dalam perangkat lunak dan hasil praktis proyekManfaat Menggunakan Scanner 3D

“Perakitan kontrol penuh waktu adalah pekerjaan yang sulit dan panjang,” kata Idayat Kuliev. - Tiga atau empat orang mengumpulkan bagian dari jembatan di jalan, dalam cuaca apa pun, mereka membutuhkan crane, alat penarik, jack, level dan waktu beberapa hari. Memindai juga merupakan tugas yang sulit, butuh dua hingga empat jam untuk membersihkan dan menyiapkan satu elemen, tetapi ini adalah pekerjaan seorang insinyur di kantor di depan komputer. ”

Pemindaian tiga dimensi mengurangi kemungkinan kesalahan yang terkait dengan faktor manusia. "Sebelumnya, ketika kami melakukan perakitan kontrol, kami membuat protokol di mana kami memperkenalkan semua penyimpangan dan kekurangan," kata Idayat Kuliev. - Kemudian perakitan dibongkar, perubahan yang diperlukan dilakukan untuk produk, tetapi kadang-kadang pada saat instalasi tiba-tiba menemukan bahwa seseorang telah mengabaikan sesuatu, mereka melewatkan beberapa jenis kesalahan. Dan majelis kontrol telah dibongkar, tidak ada yang mengidentifikasi perbedaan, pastikan bahwa ini adalah kesalahan kita. Sekarang kami selalu memiliki model yang sudah jadi di komputer kami, kami dapat mempelajari masalahnya, menunjukkannya kepada pelanggan. Selain itu, persentase deteksi area bermasalah telah meningkat karena akurasi perangkat yang tinggi dan kemampuan untuk memeriksa semua komponen struktur, dan tidak hanya yang ditunjukkan oleh para insinyur. ”

“Kami baru-baru ini beralih ke teknologi ini,” ahli menyimpulkan, “dan sampai kita benar-benar menguasainya, ada sesuatu yang harus diperjuangkan. Namun, sekarang kita dapat dengan yakin mengatakan bahwa itu sepenuhnya cocok untuk kita dan kita pasti tidak akan kembali ke metode majelis kontrol. ”