Dalam kerangka kerja sama dengan Badan Antariksa Eropa (ESA), Sistem 3D, dengan partisipasi aktif dari masing-masing unit manufaktur bagiannya, menghasilkan nozel, ruang pembakaran dan memperluas nozel untuk mesin satelit komunikasi yang beroperasi pada bahan bakar dua komponen menggunakan

pencetakan logam 3D ( DMP) .

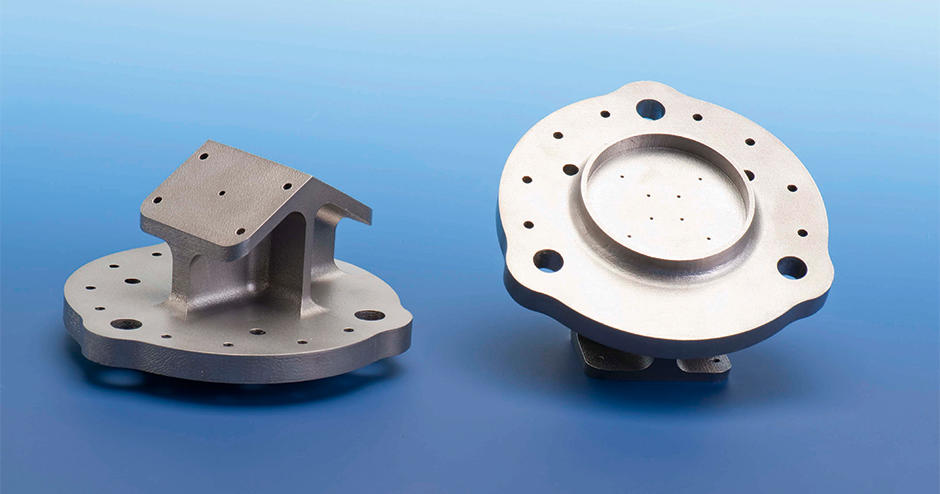

Garis injector tumbuh pada printer 3D dari Seri DMP dari Sistem 3D

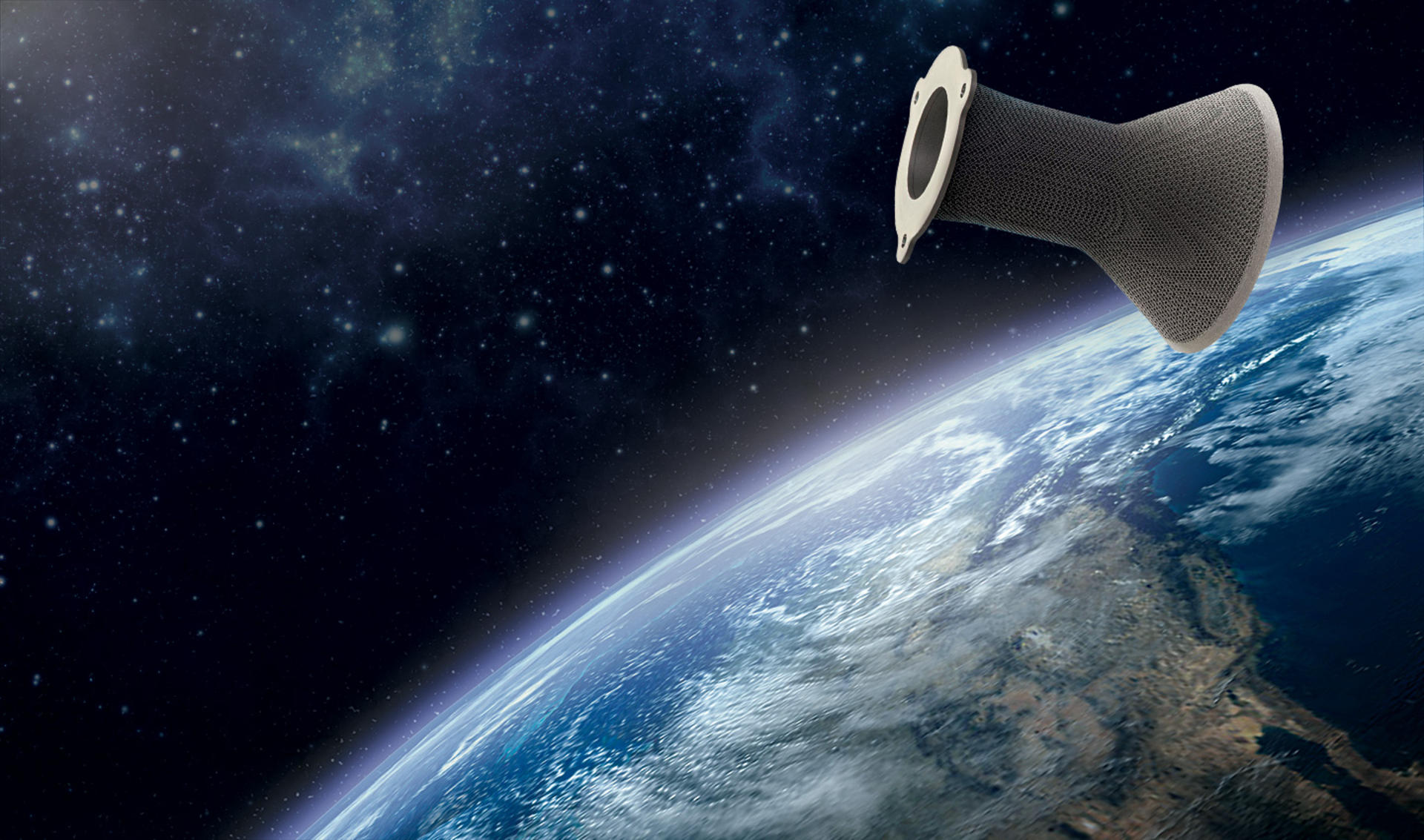

Garis injector tumbuh pada printer 3D dari Seri DMP dari Sistem 3DRincian ini memberi ESA peluang untuk menilai potensi peningkatan lebih lanjut dalam teknologi manufaktur untuk struktur yang ada. Selain itu, pakar ESA dan Sistem 3D menggunakan kemampuan teknologi DMP untuk mengembangkan opsi desain dengan fungsi bersama untuk bagian-bagian mesin satelit yang disebutkan di atas. Sebagai contoh, ini adalah desain monolitik dari ruang bakar, termasuk bejana tekan berdinding tipis dengan struktur mesh penguat eksternal. Teknologi DMP memungkinkan Anda untuk mengurangi berat, mempermudah perakitan, mempercepat produksi dan dengan mudah membuat perubahan desain pada tahap desain selanjutnya. Kolaborasi dengan ESA sejalan dengan strategi Sistem 3D untuk memperkenalkan pengetahuan uniknya untuk meningkatkan teknologi produksi di industri luar angkasa dan ruang angkasa.

Teknologi pencetakan logam 3D saat ini

Satelit komunikasi diperlukan untuk pengoperasian Internet seluler dan komunikasi finansial yang aman antara bank, siaran TV langsung, dan observasi Bumi untuk ramalan cuaca. Salah satu tugas ESA adalah mengawasi pengembangan teknologi pembuatan mesin satelit ruang angkasa. Sebagai bagian dari program yang dibiayai sendiri, ESA mengeksplorasi keadaan teknologi pencetakan logam 3D saat ini, mengevaluasi potensi dan kematangannya dalam terang perkembangan mesin di masa depan.

Analisis gambar dalam x-ray dengan resolusi 130 μm memungkinkan kita untuk menyimpulkan bahwa teknologi DMP dapat digunakan secara efektif untuk pembuatan nozel.

Analisis gambar dalam x-ray dengan resolusi 130 μm memungkinkan kita untuk menyimpulkan bahwa teknologi DMP dapat digunakan secara efektif untuk pembuatan nozel.Sebagai bagian dari program penelitiannya, ESA memilih Sistem 3D, mengingat pengalaman teknologi yang kaya dan tingkat dukungan pelanggan. Sistem 3D mengimplementasikan solusi desain untuk tiga bagian penting, serta alternatifnya menggunakan teknologi DMP.

Di nozzle mesin satelit ada pencampuran terkontrol dari dua jenis bahan bakar, pengapian spontan dan pembakaran terus menerus. Di ruang bakar dalam bentuk venturi, produk gas dari pembakaran menerima akselerasi, menempatkan satelit dalam orbit yang diinginkan. Nozzle yang meluas mempengaruhi karakteristik gerakan dengan bekerja pada aliran gas.

"Teknologi DMP menyediakan kemampuan untuk membuat saluran inovatif untuk mengoptimalkan aliran dari katup bahan bakar ke ruang bakar," kata Simon Hyde. Kebebasan desain yang melekat dalam metode ini memungkinkan ESA untuk mengurangi jumlah bagian nozzle dari lima (menggunakan teknik pembuatan tradisional) menjadi satu. Selain itu, banyak sambungan segel yang tidak aman dihilangkan, yang memastikan injeksi bahan bakar yang andal, dan secara signifikan mengurangi biaya pembuatan dan mengurangi risiko. Sistem 3D berhasil membuat struktur homogen dengan kerapatan relatif hingga 99,98%, yang akan memungkinkan penggunaan jumlah

logam dan paduan yang meningkat , termasuk titanium.

Garis nozzle yang inovatif

Teknologi pencetakan logam 3D juga cocok untuk perhitungan termal nosel, yang mencegah panas bocor kembali ke kursi sensitif katup bahan bakar dan ke pesawat ruang angkasa itu sendiri. Tidak adanya batasan pada akses alat memungkinkan Anda untuk mengubah desain isolasi termal, mengendalikan konduktivitas termal karena struktur mesh penguat. Bagian nozzle yang terbuat dari paduan titanium pesawat terbang (Ti6Al4V) umumnya memenuhi persyaratan sektor ruang angkasa dan perancang mesin roket untuk memastikan kualitas produk.

Jalur inovatif yang dibuat menggunakan teknologi pencetakan logam 3D mengoptimalkan aliran bahan bakar antara katup dan ruang bakar

Simon Hyde, Badan Antariksa Eropa

Pemisahan fungsi ruang bakar

Ruang pembakaran mesin satelit kompak biasanya terdiri dari nosel supersonik dan nosel keluar tanpa pemasangan. Reaksi bahan bakar berakhir di bagian tapering, dari mana produk gas dari pembakaran melalui leher jatuh ke bagian superkritis, di mana mereka berkembang pada kecepatan supersonik. Kamera modern dirancang untuk menahan beban non-operasional yang terkait dengan startup - beban sementara ini dirasakan oleh dinding tebal ruangan. Setelah dimasukkan ke orbit dan dengan beban kerja, kamera tidak membutuhkan dinding setebal itu.

Pemisahan fungsi ruang bakar antara beban desain kerja dan tidak berfungsi menyebabkan kebutuhan untuk menggunakan bingkai kompresi yang mendukung dinding tipis.

Pemisahan fungsi ruang bakar antara beban desain kerja dan tidak berfungsi menyebabkan kebutuhan untuk menggunakan bingkai kompresi yang mendukung dinding tipis.Menurut Simon Hyde, teknologi DMP memungkinkan Anda untuk membagi fungsi kamera antara mode beban kerja dan tidak berfungsi. Solusi yang jelas adalah membuat bingkai kompresi yang terbuat dari tulang rusuk yang mendukung dinding tipis ruang bakar dan flensa pengelasan untuk memasang nozzle outlet. Namun, alih-alih kerangka primitif, Sistem 3D membuat struktur pendukung dalam bentuk jaring kerapatan rendah. Karena kerapatan curahnya hanya 12%, penggunaan teknologi DMP dapat secara signifikan mengurangi berat ruang bakar atau meningkatkan margin keselamatan struktur.

Saat ini, kamera terbuat dari titanium alloy Ti6Al4V. Di masa depan, direncanakan untuk memproduksinya dari paduan tahan api (misalnya, berdasarkan niobium, molibdenum, tantalum, tungsten dan / atau renium) sehingga dapat menahan suhu pembakaran bahan bakar yang sangat tinggi. Studi lebih lanjut tentang desain revolusioner dari ruang bakar ini melibatkan studi tentang isotropi grid di bidang tegangan, serta analisis termal terperinci. Grid akan meningkatkan radiasi permukaan yang efektif, sehingga tidak diragukan lagi akan mempengaruhi fluks panas di sekitar kamera.

Pencetakan 3D dari bagian logam besar

Kemampuan desain yang canggih memungkinkan kami untuk membuat kisi dengan kepadatan rendah pada permukaan yang memancar yang mendukung dinding tipis ruang bakar engine

Kemampuan desain yang canggih memungkinkan kami untuk membuat kisi dengan kepadatan rendah pada permukaan yang memancar yang mendukung dinding tipis ruang bakar engineInsinyur ESA juga menyelidiki kemungkinan menggunakan teknologi DMP untuk membuat nosel keluaran dengan diameter outlet hingga 50 cm.Pada saat proyek, kemampuan teknologi DMP memungkinkan produk pencetakan dengan dimensi hingga 275 x 275 x 450 mm. Tegangan pada nosel relatif rendah, dan penurunan massa bagian kantilever nosel merupakan faktor penting dalam meningkatkan margin keselamatan mesin. Sistem 3D memproduksi nosel outlet yang terbuat dari paduan titanium (Ti6Al4V), yang terutama memenuhi persyaratan mekanik dan termal untuk memperluas nosel outlet.

Menurut Hyde, teknologi DMP menawarkan

keuntungan manufaktur yang jelas dibandingkan ekstrusi rotasi tradisional dari bahan lembaran, menghilangkan fleksibilitas desain. Ini memungkinkan Anda untuk menyesuaikan karakteristik teknis engine dengan persyaratan spesifik pelanggan dengan profil traksi, sehingga memungkinkan untuk mengubah banyak keputusan pada tahap desain terbaru.

Terjemahan dari bahasa Inggris.

Asli materi ini ada di situs web Sistem 3D.