Teknologi pengecoran melibatkan transisi logam dari satu keadaan agregasi

ke yang lain, dari padat ke cair dan lagi ke padat. Metode ini juga sesuai dengan prinsip yang sama.

cetakan plastik. Pengalaman Okeanpribor menggambarkan dengan baik bagaimana teknologi aditif membantu memecahkan masalah di bidang ini.

Okeanpribor Concern (St. Petersburg) bergerak dalam pengembangan, produksi, pemeliharaan, dan modernisasi peralatan hidroakustik untuk keperluan sipil dan militer. Pelanggan utama adalah Angkatan Laut Rusia. Saat ini, kekhawatiran tersebut mempekerjakan sekitar 2 ribu orang, 40 di antaranya di departemen penelitian dan produksi antena tambahan. Struktur departemen ini mencakup kelompok pengembang, perancang, teknolog, pekerja produksi. Selain itu, pada tahun 2009 sekelompok teknologi inovatif telah dibuat.

Departemen ini fokus pada pengembangan dan produksi unit peralatan sonar unik. Selama tahun ini, para karyawannya menciptakan sekitar sepuluh produk dari berbagai arsitektur. Beberapa tahun yang lalu, departemen menerima dana yang diperlukan untuk pembelian

printer ProJet 660Pro

3D , yang rencananya akan digunakan ketika membuat prototipe unit fungsional perangkat yang dikembangkan.

"Sampai Anda memegang bagian di tangan Anda, sulit untuk menilai seberapa mudahnya dalam produksi perakitan," kata Dmitry Ermoshkin, manajer proyek untuk departemen penelitian dan produksi. "Sangat penting bagi kami untuk tidak hanya mengoptimalkan proses perakitan - setiap produk terdiri dari banyak bagian yang harus pas bersama, tetapi juga

untuk meningkatkan manufakturabilitas proses pembuatan dan pengujian."

Prinsip kerja: sebelum dan sekarang

Tentu saja, departemen digunakan untuk membuat prototipe bagian tanpa menggunakan printer 3D. Itu tampak sebagai berikut: para desainer mengembangkan bagian dan memerintahkan produksinya dalam produksi pilot. Aplikasi yang sudah selesai diajukan ke departemen prototyping, yang, pada gilirannya, memesan bahan sesuai dengan spesifikasi. Kemudian proses teknologi dikembangkan, dan hanya setelah itu bagian dibuat pada mesin. "Dari saat pengajuan aplikasi ke departemen prototyping sampai penerimaan prototipe, setidaknya dua hingga tiga minggu berlalu," kenang Dmitry Ermoshkin. - Seringkali, pada pertengahan siklus produksi, kami menyadari bahwa perlu untuk melakukan perubahan pada desain. Bagian yang dipesan akhirnya tiba - dan ternyata tidak perlu. Situasi ini dapat diulang beberapa kali. Selain itu, prosedur harus dimulai lagi jika pada tahap uji ditemukan cacat desain. ”

Setelah membeli printer 3D di departemen perpanjangan antena, produksi setiap iterasi produk mulai memakan waktu satu hari. Dengan demikian, departemen telah mencapai pengurangan banyak waktu untuk setiap siklus bagian produksi. Biaya pengembangan kadang-kadang menurun, yang memungkinkan Anda untuk dengan cepat mengganti dana yang dihabiskan untuk pembelian printer 3D. Setelah menguji kemampuan ProJet 660Pro, departemen memperluas cakupan aplikasinya: sekarang perangkat juga digunakan untuk membuat cetakan injeksi.

Departemen kami telah mencapai beberapa pengurangan waktu untuk setiap siklus rilis.

detailnya. Biaya pengembangan kadang-kadang menurun, yang memungkinkan Anda untuk dengan cepat mengganti dana yang dihabiskan untuk pembelian printer 3D.

Dmitry Ermoshkin, Manajer Proyek, Departemen Riset dan Produksi, Okeanpribor Concern

Di depan

“Departemen kami dihadapkan dengan tugas mengembangkan unit switching yang kompleks: pembagi yang terbuat dari poliuretan,” komentar Dmitry Ermoshkin. “Ini adalah salah satu unit struktural utama antena sonar baru, menggabungkan beberapa fungsi: dasar struktural untuk menghubungkan modul akustik dan elektronik, panduan untuk memasang kabel patch, konektor dengan kabel peralatan pemrosesan. Selain itu, pembagi membentuk sirkuit penyegelan tunggal, volume internal yang diisi dengan komposisi khusus.

Pembagi adalah komponen yang sangat kompleks, dengan banyak ketukan dengan berbagai ukuran. Pada saat yang sama, itu harus kedap udara, memiliki kekuatan mekanik yang memadai, dan tahan terhadap lingkungan yang agresif. Pembuatan

cetakan injeksi dengan cara tradisional, dari logam, adalah tugas teknologi yang hampir tidak terpecahkan. Bahkan dalam kasus terbaik, pekerjaan ini akan memakan waktu yang sangat lama: menurut teknolog kami, beberapa bulan. Dan kami tidak mampu untuk memperpanjang proses ini. ”

Tantangan baru

Solusinya adalah membuat formulir untuk formulir. Dmitry Ermoshkin berbicara tentang teknologi ini: “Bahan yang, sesuai dengan instruksi, harus digunakan saat bekerja dengan ProJet 660Pro tidak cocok untuk membuat cetakan injeksi. Oleh karena itu, dengan bantuannya, kami membuat formulir untuk formulir: kami membuat bingkai pada ProJet 660Pro, dan kemudian mengisinya dengan silikon. Setelah polimerisasi, kami menghapus dari bingkai cetakan silikon jadi yang cocok untuk dituang dengan bahan lain, dan kemudian tuangkan poliuretan ke dalamnya. Dan sebagai hasilnya, kami tidak hanya mendapatkan prototipe, tetapi juga prototipe yang siap digunakan. ”

Bagian yang diproduksi dengan cara ini telah menemukan aplikasi dalam pembuatan antena sonar prototipe. Butuh waktu tiga bulan untuk membuat antena menggunakan ProJet 660Pro.

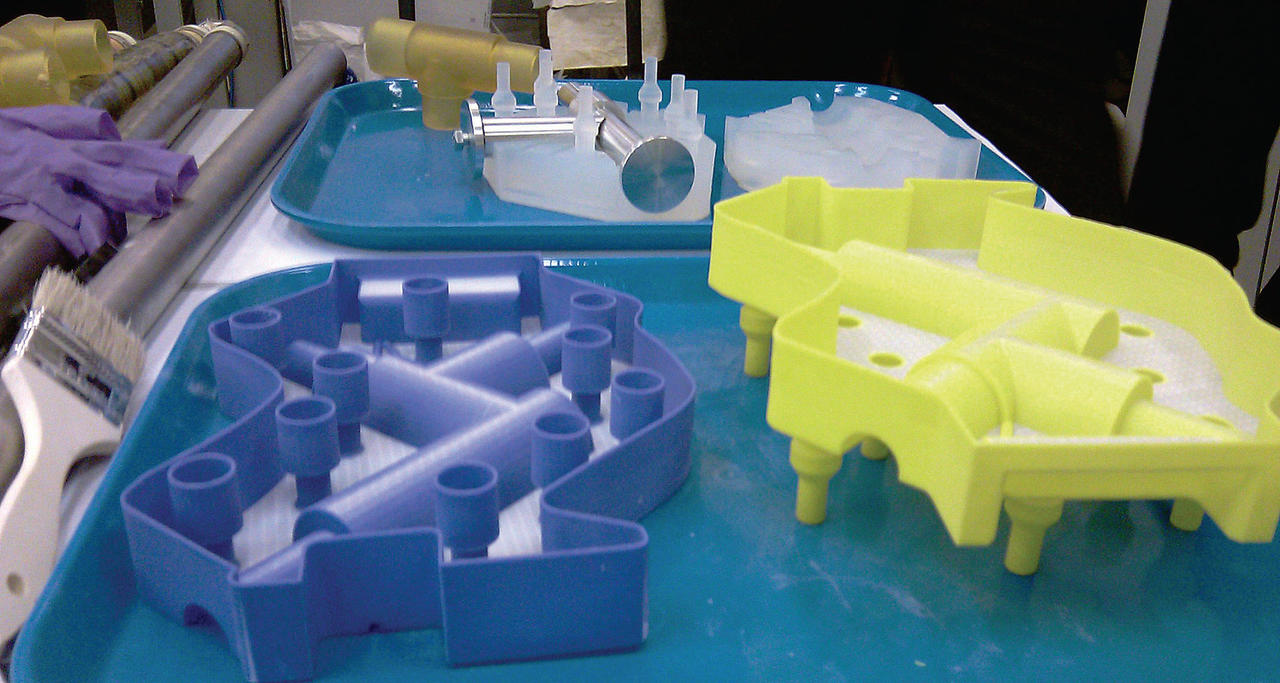

Beginilah keseluruhan proses pembuatan pembagi cetakan injeksi:

Model pembagi 3D Model 3D cetakan injeksi dua bagian

Model 3D cetakan injeksi dua bagian Bentuk master dicetak 3D

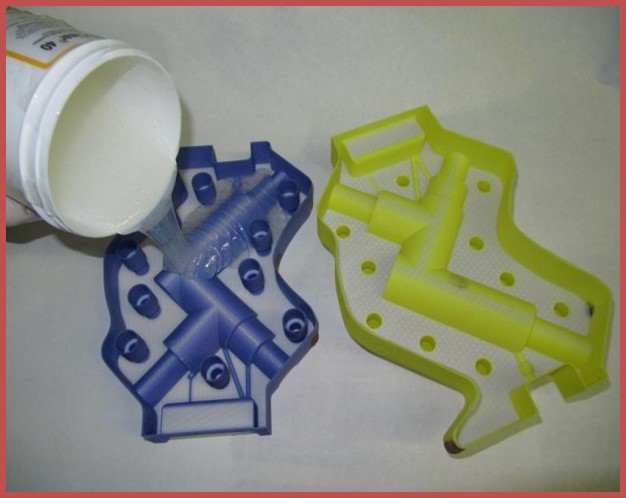

Bentuk master dicetak 3D Proses penuangan silikon

Proses penuangan silikon Bentuk ekstrak. Cetakan silikon persis mengulangi geometri produk.

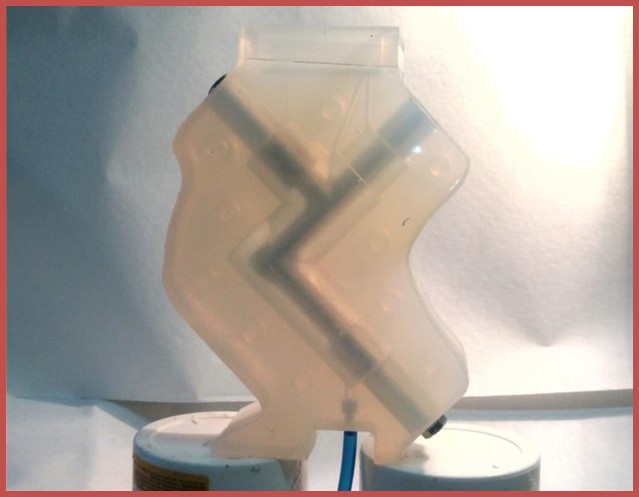

Bentuk ekstrak. Cetakan silikon persis mengulangi geometri produk. Perakitan cetakan casting. Karena produk memiliki rongga internal, mereka dibentuk dengan peralatan batang. Sebuah batang yang terdiri dari tiga bagian dimasukkan ke dalam formulir. Desainnya dirakit dan ditempatkan secara vertikal. Polyurethane dituangkan ke dalam rongga melalui tabung dan fitting (bawah).

Perakitan cetakan casting. Karena produk memiliki rongga internal, mereka dibentuk dengan peralatan batang. Sebuah batang yang terdiri dari tiga bagian dimasukkan ke dalam formulir. Desainnya dirakit dan ditempatkan secara vertikal. Polyurethane dituangkan ke dalam rongga melalui tabung dan fitting (bawah). Proses Penuangan Polyurethane

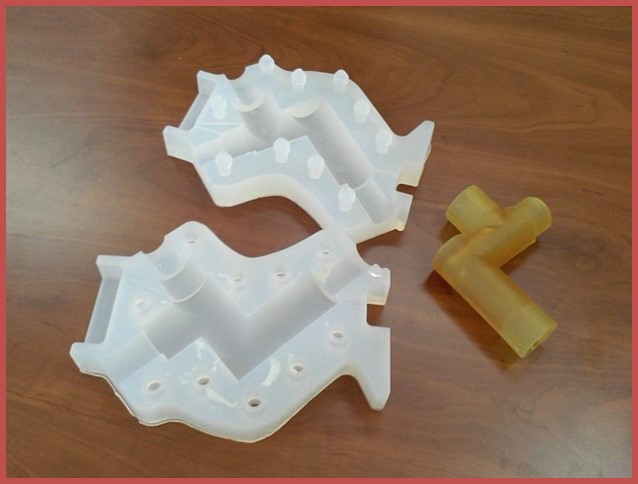

Proses Penuangan Polyurethane Menghapus bagian yang sudah jadi. Masih ada bentuk yang dapat digunakan beberapa ratus kali lebih banyak.

Menghapus bagian yang sudah jadi. Masih ada bentuk yang dapat digunakan beberapa ratus kali lebih banyak. Tantangan

Tantangan- Pengembangan, produksi, pemeliharaan, dan modernisasi peralatan hidroakustik untuk keperluan sipil dan militer

- Meningkatkan efisiensi dan kecepatan kelompok teknologi inovatif

Strategi- Pembuatan prototipe unit fungsional perangkat yang cepat dan akurat

- Pengujian perakitan online

- Membuat Cetakan Injeksi

Hasil- Pengurangan beberapa waktu prototyping

- Penghematan pada tooling

- Menguasai jenis peralatan baru