Wawancara dengan Pakar Teknologi 3D Georgy Kazakevich- Di bagian pertama wawancara, kami berbicara tentang rekayasa terbalik. Sekarang mari kita cari tahu apa itu kontrol geometri?

Wawancara dengan Pakar Teknologi 3D Georgy Kazakevich- Di bagian pertama wawancara, kami berbicara tentang rekayasa terbalik. Sekarang mari kita cari tahu apa itu kontrol geometri?Kontrol geometri pada dasarnya adalah kontrol kualitas. Lihat di sini: perusahaan menerima kosong yang harus diselesaikan. Jika Anda melakukan pemeriksaan yang masuk atas kekosongan ini, Anda dapat mengurangi sakit kepala pada tahap pembuatan.

Siklus pemrosesan dan

casting adalah satu minggu, lubang harus dibuat pada casting, pesawat harus dimesin dan sebagainya. Setiap casting memiliki uang saku, mis. bahan yang dikeluarkan dari benda kerja selama pemrosesan pada mesin. Bayangkan kita sedang memproses 100 elemen, dan ternyata elemen ke-95 tidak cukup stok. Kami sudah menghasilkan 94, menghabiskan waktu operator, listrik, alat pemotong yang aus, dan seluruh kumpulan menikah. Ini terjadi jika tidak ada inspeksi yang masuk dari benda kerja.

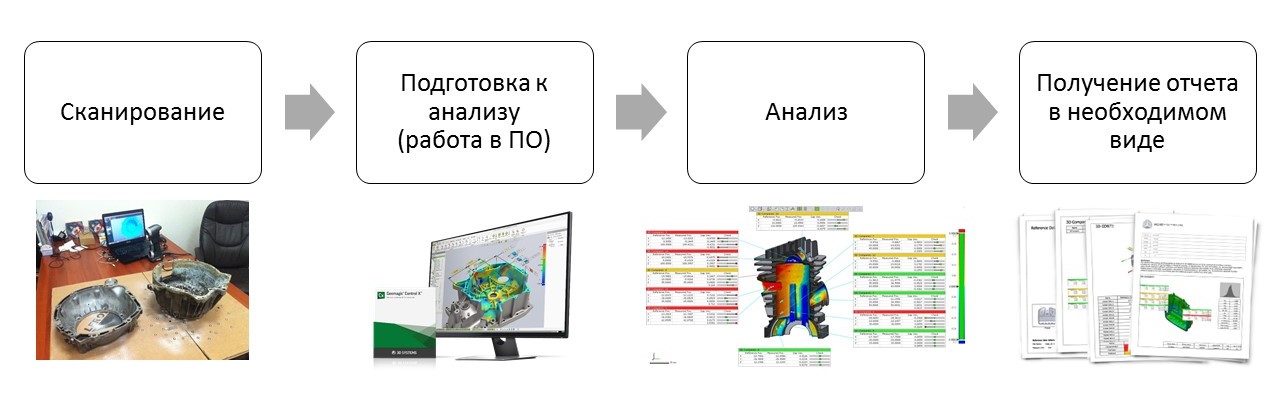

Fig. 1. Proses kontrol geometri menggunakan pemindaian 3D- Apa yang diberikan pemindaian 3D dibandingkan dengan metode kontrol tradisional?

Fig. 1. Proses kontrol geometri menggunakan pemindaian 3D- Apa yang diberikan pemindaian 3D dibandingkan dengan metode kontrol tradisional?- Intinya adalah bahwa

perangkat lunak memungkinkan proses di atas untuk berulang. Misalkan kita memiliki serangkaian bagian identik dalam jumlah seribu keping. Apa yang perlu dilakukan untuk mengontrol dengan alat standar - template, mikrometer, kaliper, dll? Kami mengukur masing-masing dari ribuan detail ini sesuai dengan daftar dan menyusun tabel untuk masing-masingnya. Sekarang mari kita lihat bagaimana

pemindaian 3D membantu kita.

Lihatlah diagram (Gbr. 1): untuk bagian pertama, tiga poin pertama dilakukan secara manual (pemindaian, persiapan untuk analisis, dan analisis langsung), dan laporan ini untuk perangkat lunak Anda. Untuk 999 bagian berikutnya, hanya pemindaian yang dilakukan secara manual, tiga tahap sisanya dilakukan oleh perangkat lunak. Dengan demikian, Anda menghabiskan waktu hanya untuk digitalisasi. Dan ketika memantau geometri, pemindaian biasanya dari 5 hingga 15% dari waktu yang dihabiskan, tidak lebih. Oleh karena itu, dengan kontrol aliran atau kontrol

produksi batch, kami mulai menghemat banyak waktu.

Sebelumnya, sebuah perusahaan mampu mengendalikan satu dari seribu bagian, karena butuh satu hari. Dengan menerapkan pemindaian 3D, Anda dapat mengontrol seratus bagian dari seribu hanya dalam dua hari. Pada hari pertama kami melakukan semuanya secara manual, dan hanya satu hari lagi akan dihabiskan untuk 99 bagian - mereka hanya perlu dipindai. Lalu kami meletakkan model CAD di folder tertentu dan berkata ke perangkat lunak: "Work."

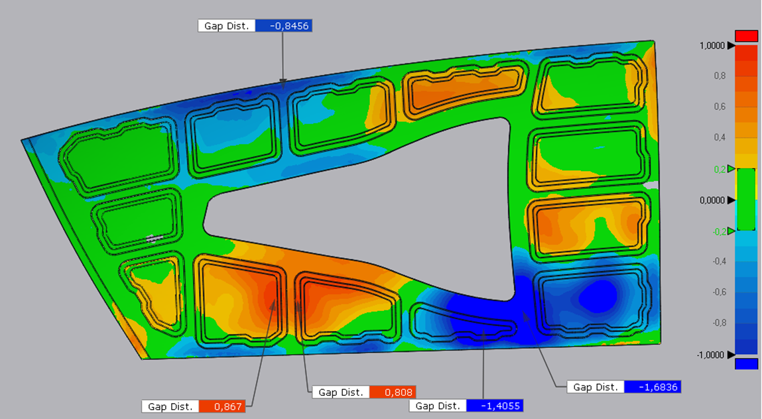

Fig. 2. Peta penyimpangan geometri lining- Tolong beri tahu kami cara kerjanya, menggunakan contoh dari iQB Technologies.

Fig. 2. Peta penyimpangan geometri lining- Tolong beri tahu kami cara kerjanya, menggunakan contoh dari iQB Technologies.- Tugasnya adalah mengukur ketebalan lapisan, berhasil diselesaikan oleh kepala ahli teknis perusahaan kami Alexei Chekhovich. Ada unit pencampuran untuk cairan, itu logam, karena cairan disuplai di bawah tekanan. Masalahnya adalah bahwa memproses logam dengan benar di dalam, pertama, sulit, dan kedua, mahal. Selain itu, logam adalah bahan yang berinteraksi dengan banyak cairan, dapat berkarat, menimbulkan korosi, dll. Simpul ini dilapisi internal dengan senyawa plastik khusus. Untuk mencapai pencampuran cairan yang tepat, lapisan harus seragam. Jika ada lubang di dalamnya, jika ketebalannya tidak merata, turbulensi akan muncul di dalamnya. Mereka menciptakan tekanan tambahan di situs, oleh karena itu, mengurangi umurnya.

Sebelumnya, perusahaan mengendalikan satu bagian dari seribu, karena butuh satu hari. Dengan menerapkan pemindaian 3D, Anda dapat mengontrol seratus bagian dari seribu hanya dalam dua hari.

Jadi, pertama-tama scan 3D dari node dilakukan tanpa pelapisan, kemudian dengan pelapisan, dan hasilnya dibandingkan. Zona merah pada pemindaian (Gbr. 2) adalah cakupan. Gambar kanan menunjukkan bahwa itu tidak merata. Berdasarkan hasil, pelanggan dapat mengajukan keluhan kepada subkontraktor yang menerapkan lapisan ini.

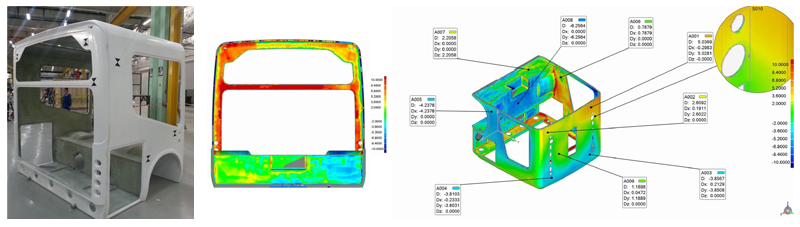

Fig. 3. Pemeriksaan pengelasan

Fig. 3. Pemeriksaan pengelasanContoh berikutnya adalah kontrol pengelasan yang saya lakukan. Saya pergi ke Nizhny Novgorod ke pabrik Liebherr, yang memproduksi

struktur logam untuk perakitan peralatan industri. Lembaran logam itu sendiri berasal dari Jerman, dilas di Rusia dan kemudian dikirim kembali. Karena kenyataan bahwa strukturnya cukup besar (panjang 2 m), lubang pendaratan disediakan untuk pemasangan ke struktur lain. Jika terjadi distorsi selama pengelasan, bagian itu akan bergabung di satu tempat dan tidak di tempat lain. Untuk menghindari hal ini, pabrik memutuskan sebelum mengirimnya ke Jerman untuk melakukan pra-scan semua bagian dan mengevaluasi penyimpangan yang terjadi selama pengelasan. Dalam tabel di sebelah kanan (Gbr. 3), kita melihat ukuran aktual yang ditunjukkan oleh pemindaian 3D. Penyimpangan ditampilkan sebagai peta warna. Hijau adalah hasil yang baik, kuning dalam toleransi, merah adalah penyimpangan yang tidak dapat diterima. Secara khusus, bagian yang kami pindai, tentu saja, tidak lulus dan dianggap sebagai pernikahan.

- Di industri mana saja Anda menggunakan pemindai 3D dan perangkat lunak untuk mengontrol geometri? Fig. 4. Kontrol geometri sayap mobil

Fig. 4. Kontrol geometri sayap mobil- Misalnya, kami memiliki proyek yang terkait dengan

industri otomotif . Suku cadang untuk mobil, seperti yang Anda tahu, cukup mahal. Mereka selalu dapat dipesan dari Cina, tetapi jauh lebih mudah untuk membangun produksi di Rusia. Pelanggan kami, yang memproduksi suku cadang untuk mesin segmen tinggi, mulai menerima keluhan: suku cadang “bermain” ketika mereka mencoba menempatkannya pada tempatnya. Kami memindai sayap untuk BMW buatan Rusia dan sayap BMW asli. Mereka membandingkan satu sama lain dan melihat bahwa bagian Rusia sedikit lebih besar dari yang dibutuhkan. Berdasarkan ini, perubahan dibuat pada siklus produksi.

Fig. 5. Badan bus

Fig. 5. Badan busPada Gambar 6, Anda melihat badan bus dan hasil pemindaian 3D - ini adalah proyek yang melibatkan Alexei Chekhovich. Di Moskow ada perusahaan yang memproduksi bus dari resin. Resin modern dapat bersaing dengan logam dalam kekuatan, sementara mereka jauh lebih ringan, yang berarti mereka lebih ekonomis dalam hal konsumsi bahan bakar. Bus semacam itu dirakit dari beberapa bagian. Perusahaan memperhatikan bahwa selama perakitan ada beberapa distorsi, tekanan. Awalnya, kami diundang untuk memotret benda kerja yang sudah jadi. Kami menembak mereka dan melihat bahwa benda itu sendiri adalah sebuah kurva. Dan di masa depan kami menemukan bahwa masalahnya bukan pada benda kerja, tetapi dalam bentuk pembuatannya. Yaitu, benda kerja dengan cetakan sangat pas, tapi cetakan itu sendiri rusak, dan harus diganti. Setelah itu, diputuskan bahwa kami akan memeriksa formulir kira-kira setiap enam bulan.

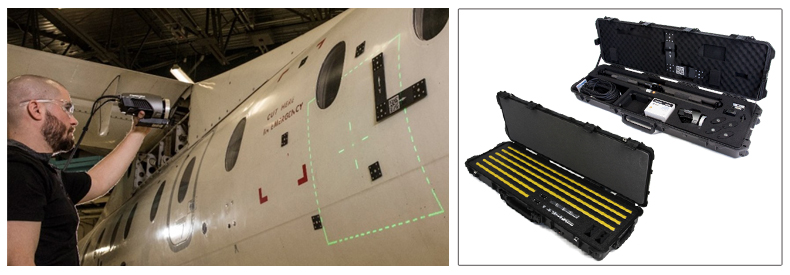

- Kontrol kualitas termasuk kontrol operasional. Apakah Anda pernah memecahkan masalah seperti itu dengan bantuan pemindaian 3D?Ya, dan ini biasanya terkait dengan perangkat yang rumit dan mahal, seperti

pesawat terbang . Selama operasi, banyak muatan bertindak di atasnya, dan ada pembatasan perubahan struktural struktural yang diperoleh pesawat selama operasi. S7 memesan seluruh pemindaian Airbus 3D dari kami. Kami tidak melakukan analisis, karena data ini merupakan rahasia dagang.

Fig. 6. Kontrol operasional Airbus S7

Fig. 6. Kontrol operasional Airbus S7Perhatikan pemindaian, di mana stiker pada bagian ekor terlihat (Gbr. 6). Faktanya adalah bahwa hal seperti stiker mempengaruhi konsumsi bahan bakar. Sistem pengukuran yang kami miliki sangat sensitif sehingga mereka dapat menghitung penempatan stiker yang optimal. Dan atas permintaan S7, pemindaian 3D pada ekor pesawat dilakukan dengan dan tanpa stiker untuk memahami seberapa benar letaknya.

Fig. 7. Kontrol peralatan di pabrik pesawat terbang

Fig. 7. Kontrol peralatan di pabrik pesawat terbangSaya akan menyebutkan satu proyek lagi dari bidang pembuatan pesawat. Pelanggan iQB Technologies adalah pabrik pesawat terbang, yang awalnya menugaskan kami untuk menganalisis produk lembaran berukuran agak besar (2 meter atau lebih). Berdasarkan pengukuran, kami menemukan bahwa bagian tersebut bengkok dan tidak sesuai dengan toleransi yang diperlukan. Dan ini terlepas dari kenyataan bahwa dia melewati kontrol di pabrik itu sendiri.

Setelah komponen diproduksi, ditempatkan pada templat kayu (Gbr. 9). Jika rata, simpulkan bahwa itu cocok. Karena pemindai 3D menunjukkan penyimpangan, kami menyarankan untuk memeriksa polanya. Dan pada pemindaian Anda dapat melihat banyak area dengan penyimpangan. Templat berukuran besar seperti itu, sesuai dengan unit atau bagian mana yang dibuat, memiliki profil yang kompleks, dan karenanya sulit untuk mengontrolnya. Ketidakcocokan desain template itu sendiri, pada kenyataannya, merupakan masalah besar bagi banyak perusahaan.

"Dan di sini pemindai 3D datang untuk menyelamatkan ..."- Pemindai 3D dalam hal ini adalah perangkat yang ideal bila perlu untuk mengukur produk dengan permukaan yang kompleks dan berukuran besar. Ini adalah solusi terbaik untuk produksi, yang saya bicarakan di atas.

Fig. 8. Pemindai bersamaan dengan Creaform MaxSHOT Sistem fotogrametri berikutnya secara efektif digunakan dalam pesawat terbang dan pembuatan kapal.

Fig. 8. Pemindai bersamaan dengan Creaform MaxSHOT Sistem fotogrametri berikutnya secara efektif digunakan dalam pesawat terbang dan pembuatan kapal.Karena kita berbicara tentang pemindai 3D, kita tidak bisa tidak menyebutkan topik seperti

fotogrametri . Ini adalah ilmu yang berkaitan dengan menentukan karakteristik objek, termasuk mengukur dimensi, dari foto. Setiap pemindai adalah jenis kamera tanpa zoom. Anda dapat menembak objek dekat atau jauh. Misalnya, entah itu gunung, atau potret seseorang. Karena itu sangat penting untuk mengetahui jarak yang tepat antara kamera dan sudut konvergensi kamera untuk menghitung geometri. Jadi, perangkat khusus diciptakan, yang disebut - perangkat fotogrametri. Pertama-tama, ini hanyalah kamera yang dilengkapi dengan seperangkat penguasa (Gbr. 8). Dimensi penguasa ini diukur dengan akurasi sangat tinggi oleh mesin pengukur koordinat.

Fig. 9. Pemeriksaan lembaran logam

Fig. 9. Pemeriksaan lembaran logamJadi, Anda memiliki

benda besar tertentu dan ada pemindai yang dirancang untuk mengambil gambar benda seukuran satu meter. Hampir semua pemindai memiliki sistem pemosisian, mis. dalam satu atau lain cara mereka menentukan posisi mereka di ruang relatif terhadap objek. Paling sering, sistem penentuan posisi terlihat seperti tanda bulat kecil hitam dan putih, yang terpaku pada bagian tersebut (Gbr. 7 di sebelah kanan). Jika bagian itu cukup besar - jelas lebih dari satu meter, dan kami tidak dapat memindai itu, maka kami juga menempatkan penggaris dan tanda kotak besar di bagian ini, tetapi pada saat yang sama kami melihat bahwa ada juga tanda bulat kecil di bagian itu. Menggunakan sistem fotogrametri, kami mengambil banyak gambar objek dari berbagai sudut. Semakin banyak tembakan, semakin baik. Kemudian, perangkat lunak fotogrametri mengenali tanda besar dan penggaris, dari penggaris ini menemukan jarak antara semua tanda besar - masing-masing diberi koordinat.

Setelah itu, tanda-tanda kecil dikenali, koordinat juga ditugaskan kepadanya relatif besar, dan tanda besar dihapus (Gbr. 9). Sesederhana itu, dengan kamera dan perangkat lunak, Anda mendapatkan koordinat yang tepat dari masing-masing tag kecil ini. Mereka ditulis ke file terpisah, yang diunduh ke perangkat lunak pemindai. Dengan demikian, dengan pemindai 3D kecil yang dipandu oleh tanda yang sudah dikenal, Anda dapat memindai bagian atau objek hingga ukuran 20-30 meter. Menggunakan solusi sederhana dan efektif ini, masalah kontrol geometri diselesaikan di banyak industri, termasuk industri dirgantara dan

pembuatan kapal .

IQB Technologies mengundang Anda ke pameran Pengerjaan Logam-2019 di Expocenter Fairgrounds! Kami akan menghadirkan solusi 3D yang unik di gerai kami di Pavilion 5.1, serta mengadakan konferensi praktis dengan demonstrasi pemindaian dan pemodelan 3D (29 Mei dari pukul 11: 00-14: 00). Detail dan registrasi untuk konferensi di sini .