EDAG, Voestalpine, dan Simufact telah mengembangkan loop kap engine LightHinge + menggunakan potensi untuk

pembuatan aditif . Komponen diproduksi di Voestalpine Additive Manufacturing Center menggunakan

printer 3D logam SLM 280 dengan dua laser (teknologi peleburan laser selektif). Hasilnya: pengurangan berat badan, penghematan bahan dan integrasi fungsional.

Situasi dan tugas saat ini

Sistem engsel aktif untuk penutup engine sangat kompleks karena persyaratan keselamatan dan fungsionalitas yang ketat. Dalam kecelakaan lalu lintas yang melibatkan pejalan kaki, mereka meningkatkan jarak antara objek bertabrakan dan komponen mesin yang kaku dengan menaikkan kap mesin. Aktuator piroteknik bertindak dalam sepersekian detik dan mengangkat tudung.

Dengan produksi serial lebih dari 30 ribu unit per tahun, sistem loop seperti itu dapat diproduksi dengan cara dicap, dicor, atau ditekan. Karena kinematika yang kompleks, sejumlah besar komponen individu (sekitar 40 komponen per kendaraan) dan biaya perakitan dan pembuatan yang tinggi diperlukan. Dalam pembuatan loop aktif dari lembaran logam, setiap loop beratnya sekitar 1.500 g, yang mengarah ke bobot yang signifikan dari

mobil .

Teknologi SLM telah mengurangi bobot produk sebesar 52% dan mengurangi jumlah komponen hingga 68% dibandingkan dengan desain asli lembaran logam.

Pada saat yang sama, pembatasan ekonomi yang ada tidak memungkinkan untuk menutup biaya produksi skala kecil dengan volume 80 hingga 30 ribu unit per tahun, menggunakan teknologi produksi massal. Selain itu, dalam kasus

mobil sport, desain mobil dan kurangnya ruang untuk perakitan di bagian depan, sebagai suatu peraturan, mengecualikan kemungkinan pembuatan loop kap mesin aktif dari lembaran logam.

Penanganan yang dirancang untuk meminimalkan investasi dalam produksi batch kecil biasanya memerlukan pengemasan dan masalah desain yang terkait dengan adaptasi proses produksi massal loop aktif. Dengan demikian, proyek bersama EDAG, Pusat Manufaktur Aditif Voestalpine dan Simufact dirancang untuk memanfaatkan potensi manufaktur aditif untuk menyelesaikan masalah ini.

Solusi: pencetakan logam 3D

DesainPersyaratan tinggi diberlakukan pada loop hood sejak awal: penting untuk memenuhi persyaratan kekuatan dan kekakuan dengan kemungkinan

penurunan berat terbesar . Penting juga untuk melakukan integrasi fungsional dengan pengurangan jumlah komponen yang sesuai.

Pertama, optimasi topologi dilakukan, yang mencakup perhitungan persyaratan material minimum berdasarkan beban aktual. Bentuk-bentuk geometris kompleks yang diperoleh sebagai hasil dari proses ini biasanya hanya dapat direalisasikan menggunakan teknologi

peleburan laser menggunakan banyak dukungan. Dalam proyek LightHinge +, bagian dari dukungan yang dihapus selanjutnya adalah sekitar 50% dari total volume bahan cair. Dalam perjalanan kerja bersama, angka ini berturut-turut dikurangi, pertama menjadi 30%, dan kemudian menjadi 18%. Ini menghilangkan bagian penting dari operasi pemrosesan dan memastikan efisiensi tinggi dalam penggunaan material.

Meskipun

optimasi topologi membutuhkan perubahan desain yang signifikan untuk mengurangi pasca-pemrosesan, hasil akhir memberikan pengurangan 52% dalam massa dibandingkan dengan struktur lembaran logam asli melalui penggunaan

prinsip bionik .

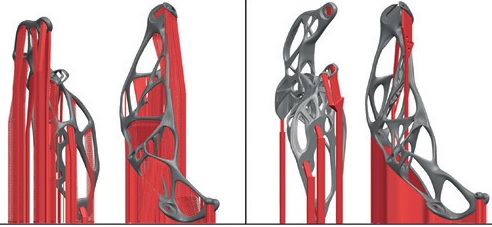

Lingkaran kap engine dibuat dengan cara tambahan (kiri) dan terbuat dari lembaran logam (kanan) / Photo EDAG

Lingkaran kap engine dibuat dengan cara tambahan (kiri) dan terbuat dari lembaran logam (kanan) / Photo EDAG Meminimalkan jumlah dukungan dengan mengurangi bagian mereka dalam volume materi dari lebih dari 50% (kiri) menjadi kurang dari 30% / Foto EDAGIntegrasi fungsional

Meminimalkan jumlah dukungan dengan mengurangi bagian mereka dalam volume materi dari lebih dari 50% (kiri) menjadi kurang dari 30% / Foto EDAGIntegrasi fungsionalLingkaran ini juga perlu dilengkapi dengan fungsi pembukaan tudung otomatis. Kebebasan desain yang diberikan oleh manufaktur aditif telah memungkinkan para insinyur EDAG untuk mengembangkan desain yang canggih dengan break point yang telah ditentukan. Selain itu, dimungkinkan untuk mengintegrasikan titik koneksi pegas gas, tabung penghapus dipasang dan sekrup bahu ke loop. Integrasi fungsional ini mengurangi jumlah komponen hingga 68% dibandingkan dengan bagian lembaran logam asli, secara signifikan mengurangi massa awal struktur. Dalam desain yang terintegrasi seperti itu, engsel ini dapat dipasang di ruang terbatas olahraga dan mobil lain dengan persyaratan operasional yang tinggi.

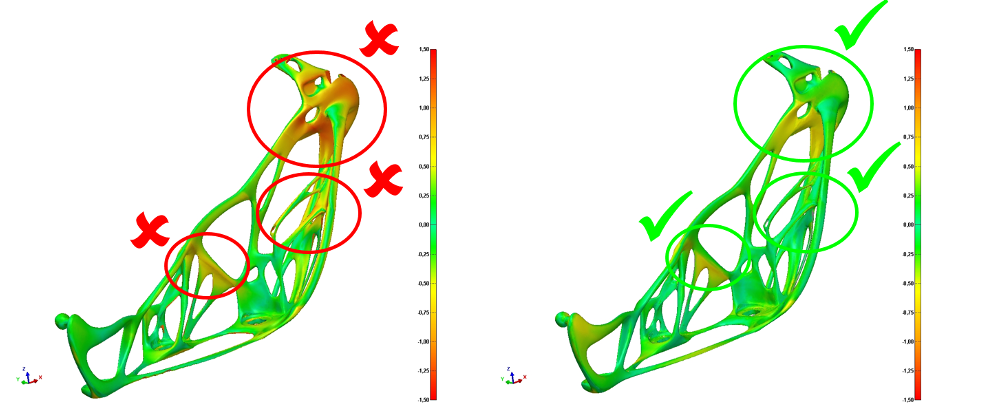

Perangkat Lunak Aditif Simufact Perbandingan keadaan sebelum dan sesudah kompensasi untuk deformasi di bagian bawah: deformasi relatif terhadap model CAD (kiri); deformasi komponen terkompensasi sesuai dengan hasil simulasi (kanan) / Photo Simufact

Perbandingan keadaan sebelum dan sesudah kompensasi untuk deformasi di bagian bawah: deformasi relatif terhadap model CAD (kiri); deformasi komponen terkompensasi sesuai dengan hasil simulasi (kanan) / Photo SimufactInput panas yang terkonsentrasi selama proses pembuatan aditif menyebabkan deformasi dan munculnya tekanan internal karena pemanasan dan pendinginan yang cepat. Seperti yang ditunjukkan oleh pengukuran, tanpa kompensasi deformasi, ini dapat menyebabkan penyimpangan 1-2 mm dari ukuran loop dari model CAD. Oleh karena itu, langkah perantara penting dalam pengembangan dan produksi komponen dengan cara aditif adalah simulasi

proses peleburan laser nyata. Untuk tujuan ini, kami menggunakan perangkat lunak Simufact Aditive, yang dikembangkan secara khusus untuk pembuatan aditif. Perangkat lunak ini memungkinkan Anda untuk mensimulasikan proses pencetakan 3D dan langkah-langkah pemrosesan selanjutnya, memprediksi penampilan deformasi dan tekanan internal.

Pemodelan proses konstruksi telah memainkan peran penting dalam meningkatkan desain, meningkatkan keselamatan, dan mengoptimalkan deformasi loop yang dihasilkan secara aditif. Menggunakan perangkat lunak Simufacturer Aditif diizinkan untuk mengurangi deformasi loop hood secara keseluruhan sekitar 80%. Hal ini juga memungkinkan untuk dilakukan tanpa uji produksi yang mahal dan memakan waktu, karena komponen yang dihasilkan berada dalam toleransi yang diperlukan dari batch pertama.

Peserta proyek

Proyek LightHinge + mendapat penghargaan German German Innovation Award 2018 Gold Award dalam kategori "Prestasi B2B - Teknologi Otomotif"

Proyek LightHinge + mendapat penghargaan German German Innovation Award 2018 Gold Award dalam kategori "Prestasi B2B - Teknologi Otomotif"LightHinge + adalah proyek bersama dari tiga perusahaan.

- EDAG Engineering GmbH adalah penyedia independen layanan teknik untuk industri otomotif global. Sebagai pemimpin dalam teknologi dan inovasi, EDAG juga memimpin sejumlah pusat inovasi yang telah ia ciptakan yang mengembangkan teknologi inovatif untuk industri otomotif : konstruksi ringan, kendaraan listrik, teknologi informasi otomotif, solusi keamanan terintegrasi dan teknologi manufaktur baru.

- Pusat Manufaktur Aditif Voestalpine GmbH sebagai bagian dari Grup Perusahaan Voestalpine, pemimpin global dalam teknologi dan alat-alat manufaktur dengan kombinasi unik pengalaman dalam bahan dan proses pengolahan. Pada tahun 2016, Grup Voestalpine di Düsseldorf membuka pusat penelitian baru untuk pencetakan 3D bagian logam untuk industri penerbangan dan kedirgantaraan , otomotif, pembuatan alat, dll.

- Simufact Engineering adalah perusahaan perangkat lunak internasional yang berkantor pusat di Hamburg, Jerman. Mengembangkan solusi perangkat lunak untuk desain dan optimalisasi proses produksi menggunakan pemodelan proses. Berdasarkan solusi simulasi dari Simufact, pekerjaan pengembangan, desain dan departemen produksi banyak perusahaan terkenal dibangun.

Ringkasan: secara singkat

- Persyaratan keamanan yang ketat dan konstruksi kompleks - penurunan berat 52% dibandingkan dengan konstruksi lembaran logam asli.

- Integrasi fungsional memastikan pengurangan 68% dalam jumlah komponen dibandingkan dengan bagian aslinya.

- Pendekatan holistik untuk pengembangan bagian yang memperhitungkan seluruh rantai proses pembuatan aditif.

- Meminimalkan jumlah dukungan yang mengarah pada pengurangan konsumsi bahan dan jumlah proses pasca pengolahan yang diperlukan.

Materi yang disediakan oleh Solusi SLM