Tentunya banyak orang tahu Anda atau bahkan melihat bagaimana benda otomatis besar dikelola, misalnya, pembangkit listrik tenaga nuklir atau tanaman dengan banyak garis teknologi: tindakan utama sering terjadi di sebuah ruangan besar, dengan banyak layar, lampu, dan remote. Kompleks kontrol ini biasanya disebut ruang kontrol utama - panel kontrol utama untuk memantau fasilitas produksi.

Tentunya Anda bertanya-tanya bagaimana semua ini bekerja dalam hal perangkat keras dan perangkat lunak, dan protokol transfer data apa yang digunakan di sana. Dalam artikel ini, kita akan memeriksa bagaimana berbagai data sampai ke panel kontrol utama, bagaimana perintah peralatan dikirim, dan apa yang diperlukan untuk mengelola stasiun kompresor, unit produksi propana, jalur perakitan mobil, atau bahkan sistem pompa pembuangan kotoran.

Level bawah atau bus lapangan adalah tempat dimulainya semuanya

Kumpulan kata-kata yang tidak jelas ini digunakan ketika perlu untuk menggambarkan sarana komunikasi perangkat kontrol dengan peralatan bawahan, misalnya, modul input-output atau perangkat pengukur.

Yang kami maksud dengan perangkat kontrol adalah PLC, mis. pengontrol logika yang dapat diprogram (English PLC), atau PKA, yaitu pengendali otomatisasi yang dapat diprogram (Eng. PAC). Ada beberapa perbedaan antara PLC dan PKA, namun, dalam kerangka artikel ini mereka tidak signifikan, oleh karena itu, untuk penyederhanaan kita akan menggunakan istilah umum "controller".

Dalam komunitas asushnik yang berbahasa Rusia, saluran komunikasi antara controller dan perangkat lain biasanya disebut "field bus", karena bertanggung jawab atas transfer data yang berasal dari "field".

"Lapangan" adalah istilah profesional yang mendalam untuk fakta bahwa peralatan tertentu (misalnya, sensor atau aktuator) yang berinteraksi dengan pengontrol terletak di suatu tempat yang jauh, jauh, di jalan, di ladang, di bawah penutup malam. Dan tidak masalah bahwa sensor dapat terletak setengah meter dari pengontrol dan mengukur, katakanlah, suhu di kabinet otomasi, itu masih dianggap "di lapangan". Paling sering, sinyal dari sensor yang tiba di modul I / O masih mencakup jarak dari puluhan hingga ratusan meter (dan terkadang lebih), mengumpulkan informasi dari situs atau peralatan yang jauh. Sebenarnya, oleh karena itu, bus pertukaran yang melaluinya pengontrol menerima nilai-nilai dari sensor yang sama ini biasanya disebut bus lapangan atau bus tingkat rendah atau bus industri.

Perlu dicatat di sini bahwa di Eropa dan Amerika Serikat hanya perangkat yang terletak "di lapangan", tetapi bukan media transmisi data, yang dianggap sebagai tingkat lapangan. Dalam realitas Rusia, istilah "bus lapangan" atau "bus tingkat rendah" mungkin sedikit kabur dan menunjukkan metode transfer data dari modul I / O ke controller dan sebaliknya.

Skema umum otomatisasi fasilitas industri

Skema umum otomatisasi fasilitas industriJadi, sinyal listrik dari sensor melewati jarak tertentu di sepanjang jalur kabel (paling sering di sepanjang kabel tembaga biasa dengan sejumlah core), yang menghubungkan beberapa sensor. Kemudian sinyal memasuki modul pemrosesan (modul I / O), di mana ia diubah menjadi bahasa digital yang dimengerti oleh pengontrol. Selanjutnya, sinyal ini dikirim langsung ke controller melalui bus lapangan, di mana ia sudah diproses sepenuhnya. Berdasarkan sinyal-sinyal ini, logika controller itu sendiri dibangun. Ada jalur balik: dari controller, perintah kontrol melalui bus lapangan memasuki modul output, di mana ia dikonversi dari digital ke analog dan ditransmisikan melalui jalur kabel ke aktuator dan berbagai perangkat (tidak ditunjukkan pada diagram di atas).

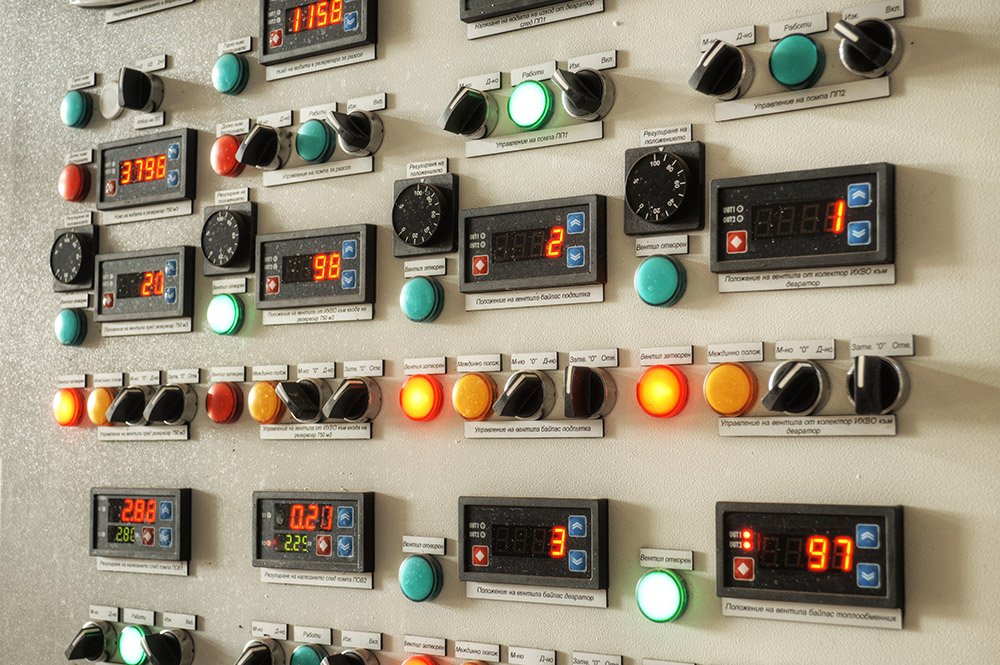

Tingkat atas: dari karangan bunga ke seluruh workstation

Level atas mengacu pada segala sesuatu yang dapat disentuh oleh operator fana biasa yang mengendalikan proses. Dalam kasus paling sederhana, tingkat atas adalah satu set bohlam dan tombol. Bola lampu memberi sinyal kepada operator tentang peristiwa tertentu dalam sistem, tombol berfungsi untuk mengirim perintah ke pengontrol. Sistem seperti ini sering disebut "karangan bunga" atau "pohon Natal" karena terlihat sangat mirip (seperti yang dapat Anda lihat dari foto di awal artikel).

Jika operator lebih beruntung, maka ia akan mendapatkan panel operator sebagai tingkat atas - semacam komputer panel datar, yang dengan satu atau lain cara menerima data untuk ditampilkan dari pengontrol dan menampilkannya di layar. Panel seperti itu biasanya dipasang pada kabinet otomasi itu sendiri, jadi Anda harus berinteraksi dengannya, sebagai aturan, sambil berdiri, yang menyebabkan ketidaknyamanan, ditambah kualitas dan ukuran gambar - jika itu adalah panel format kecil - membuat banyak yang diinginkan.

Dan akhirnya, daya tarik kemurahan hati yang belum pernah terjadi sebelumnya - workstation (atau bahkan beberapa duplikat), yang merupakan komputer pribadi biasa.

Untuk menampilkan informasi secara visual tentang stasiun kerja dan komputer panel datar menggunakan perangkat lunak khusus - sistem SCADA. SCADA diterjemahkan ke dalam bahasa manusia sebagai sistem kontrol pengawasan dan pengumpulan data. Ini mencakup banyak komponen, seperti antarmuka manusia-mesin yang memvisualisasikan proses teknologi, sistem kontrol untuk proses ini, sistem pengarsipan parameter dan pencatatan kejadian, sistem manajemen alarm, dll. Semua ini memberi operator gambaran lengkap tentang proses yang terjadi dalam produksi, serta kemampuan untuk mengelolanya dan merespons dengan cepat penyimpangan dari proses.

Peralatan tingkat atas harus berinteraksi dengan controller dengan cara tertentu (jika tidak mengapa diperlukan?). Untuk interaksi ini, protokol tingkat atas dan beberapa teknologi transmisi, misalnya, Ethernet atau UART, digunakan. Dalam kasus pohon Natal, tentu saja, Anda tidak perlu kecanggihan seperti itu, bola lampu menyala menggunakan garis fisik konvensional, tidak ada antarmuka dan protokol canggih di sana.

Secara umum, level atas ini kurang menarik daripada bus lapangan, karena level atas ini mungkin tidak ada sama sekali (tidak ada yang bisa dilihat operator dari seri, controller akan mengetahui apa dan bagaimana melakukannya).

Protokol Data Kuno: Modbus dan HART

Hanya sedikit orang yang tahu, tetapi pada hari ketujuh penciptaan dunia, Tuhan tidak beristirahat, tetapi menciptakan Modbus. Seiring dengan protokol HART, Modbus mungkin merupakan protokol transfer data industri tertua, yang sudah ada pada tahun 1979.

Antarmuka serial awalnya digunakan sebagai media transmisi, kemudian Modbus diimplementasikan melalui TCP / IP. Ini adalah protokol sinkron menurut skema master-slave (master-slave), di mana prinsip permintaan-respons digunakan. Protokolnya agak berat dan lambat, nilai tukar tergantung pada karakteristik penerima dan pemancar, tetapi biasanya jumlahnya hampir ratusan milidetik, terutama dalam implementasi melalui antarmuka serial.

Selain itu, register transfer data Modbus adalah 16-bit, yang segera memberlakukan pembatasan pada transmisi tipe nyata dan ganda. Mereka ditransmisikan baik di bagian-bagian atau dengan kehilangan akurasi. Meskipun Modbus masih banyak digunakan dalam kasus-kasus di mana nilai tukar yang tinggi tidak diperlukan dan hilangnya data yang dikirimkan tidak penting. Banyak produsen berbagai perangkat ingin memperluas protokol Modbus dengan cara yang eksklusif dan sangat asli, menambahkan fitur-fitur non-standar. Oleh karena itu, protokol ini memiliki banyak mutasi dan penyimpangan dari norma, tetapi masih berhasil hidup di dunia modern.

Protokol HART juga ada sejak tahun delapan puluhan, itu adalah protokol industri untuk bertukar melalui jalur loop arus dua-kawat, yang secara langsung menghubungkan sensor 4-20 mA dan perangkat lain dengan dukungan untuk protokol HART.

Untuk beralih jalur HART, perangkat khusus, yang disebut modem HART, digunakan. Ada juga konverter yang pada output menyediakan pengguna, katakanlah, protokol Modbus.

HART mungkin perlu diperhatikan karena selain sinyal analog dari sensor 4-20 mA, sinyal digital dari protokol itu sendiri juga ditransmisikan dalam rangkaian, ini memungkinkan Anda untuk menghubungkan bagian digital dan analog dalam satu saluran kabel. Modem HART modern dapat dihubungkan ke port USB pengontrol, terhubung melalui Bluetooth, atau dengan cara lama melalui port serial. Sepuluh tahun yang lalu, dengan analogi dengan Wi-Fi, standar WirelessHART, yang bekerja di band ISM, muncul.

Protokol generasi kedua atau bus ISA, PCI (e), dan VME yang tidak terlalu industri

Protokol Modbus dan HART digantikan oleh bus tidak cukup industri, seperti ISA (MicroPC, PC / 104) atau PCI / PCIe (CompactPCI, CompactPCI Serial, StacPC), serta VME.

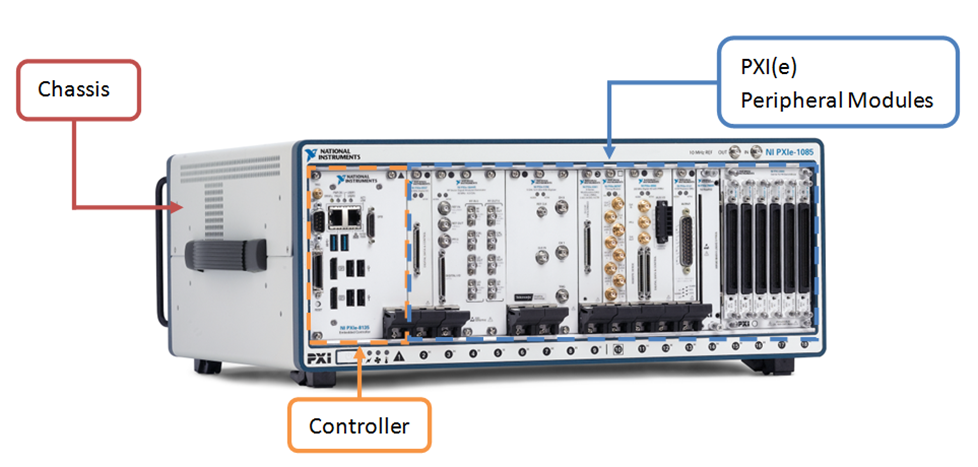

Era kalkulator yang mereka miliki memiliki bus transfer data universal telah tiba, di mana berbagai papan (modul) dapat dihubungkan untuk memproses sinyal terpadu tertentu. Sebagai aturan, dalam hal ini, modul prosesor (kalkulator) dimasukkan ke dalam bingkai yang disebut, yang menyediakan komunikasi bus dengan perangkat lain. Frame, atau, seperti yang oleh para insinyur otomasi basi menyebutnya, "peti", dilengkapi dengan kartu I / O yang diperlukan: analog, diskrit, antarmuka, dll., Atau semua ini saling menempel dalam bentuk sandwich tanpa bingkai - satu papan di atas yang lain. Setelah itu, manifold pada bus (ISA, PCI, dll.) Ini bertukar data dengan modul prosesor, yang dengan demikian menerima informasi dari sensor dan mengimplementasikan logika tertentu.

Modul pengontrol dan I / O dalam sasis PXI pada bus PCI. Sumber: National Instruments Corporation

Modul pengontrol dan I / O dalam sasis PXI pada bus PCI. Sumber: National Instruments CorporationSemuanya akan baik-baik saja dengan bus-bus ISA, PCI (e) dan VME ini, terutama untuk saat-saat itu: kecepatan pertukaran tidak terganggu, dan komponen sistem berada dalam satu frame, kompak dan nyaman, mungkin tidak ada kartu I / O yang dapat ditukar dengan panas, tetapi masih tidak benar-benar mau.

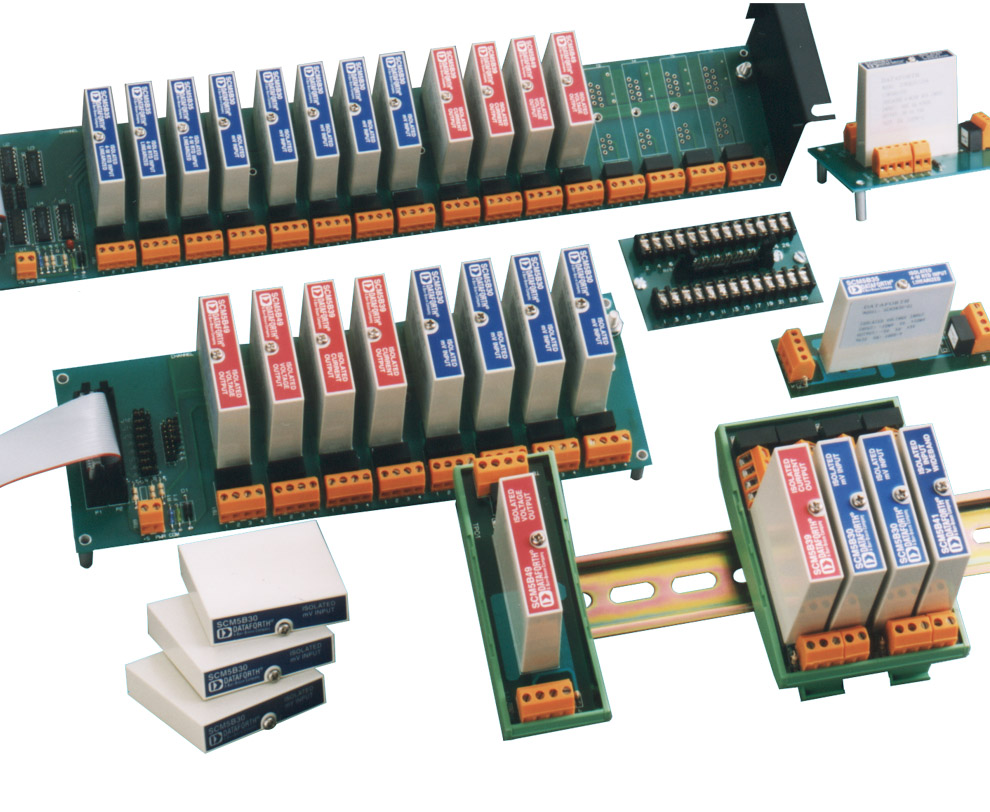

Tapi ada lalat di salep, dan bukan lalat. Sistem terdistribusi cukup sulit untuk dibangun dalam konfigurasi seperti itu, bus lokal dapat ditukar, Anda perlu menemukan sesuatu untuk bertukar data dengan bawahan lain atau peer node, Modbus yang sama di atas TCP / IP atau protokol lain, secara umum, tidak ada banyak kenyamanan. Nah, yang kedua bukanlah hal yang sangat menyenangkan: papan I / O biasanya menunggu beberapa sinyal terpadu untuk menjadi input, dan mereka tidak memiliki isolasi galvanik dengan peralatan lapangan, jadi Anda perlu pagar kebun dari berbagai modul konversi dan sirkuit menengah, yang sangat menyulitkan basis elemen.

Modul konversi sinyal antara dengan isolasi galvanik. Sumber: DataForth Corporation

Modul konversi sinyal antara dengan isolasi galvanik. Sumber: DataForth Corporation"Dan bagaimana dengan protokol untuk pertukaran di bus industri?" - kamu bertanya. Tapi tidak ada apa-apa. Tidak ada implementasi seperti itu. Melalui jalur kabel, sinyal beralih dari sensor ke konverter sinyal, konverter memberikan tegangan ke papan I / O diskrit atau analog, dan data dari papan sudah dibaca melalui port I / O menggunakan alat OS. Dan tidak ada protokol khusus.

Cara kerja ban dan protokol industri modern

Apa sekarang? Sampai saat ini, ideologi klasik membangun sistem otomatis telah sedikit berubah. Banyak faktor yang berperan, dimulai dengan fakta bahwa otomatisasi juga harus nyaman, dan diakhiri dengan tren menuju sistem otomatis terdistribusi dengan node yang saling terpisah.

Mungkin kita dapat mengatakan bahwa saat ini ada dua konsep dasar untuk membangun sistem otomasi: sistem otomatis terlokalisasi dan terdistribusi.

Dalam kasus sistem yang terlokalisasi, di mana pengumpulan dan pengendalian data dipusatkan di satu tempat tertentu, konsep serangkaian modul input-output tertentu yang dihubungkan oleh bus cepat umum, termasuk pengontrol dengan protokol komunikasinya sendiri, sangat dibutuhkan. Selain itu, sebagai suatu peraturan, modul input-output mencakup konverter sinyal dan isolasi galvanik (walaupun, tentu saja, tidak selalu). Artinya, cukup bagi konsumen akhir untuk memahami jenis sensor dan mekanisme apa yang akan hadir dalam sistem otomatis, menghitung jumlah modul input-output yang diperlukan untuk berbagai jenis sinyal dan menghubungkannya ke dalam satu garis yang sama dengan controller. Dalam hal ini, sebagai suatu peraturan, setiap pabrikan menggunakan protokol komunikasi favorit mereka antara modul input-output dan pengontrol, dan ada banyak opsi.

Dalam kasus sistem terdistribusi, semua yang dikatakan tentang sistem terlokalisasi adalah benar, di samping itu, penting bahwa komponen individu, misalnya, satu set modul input-output ditambah perangkat untuk mengumpulkan dan mengirimkan informasi, bukan pengontrol yang sangat cerdas, yang terletak di suatu tempat di stan di lapangan, di sebelah derek yang menghalangi oli, dapat berinteraksi dengan node yang sama dan dengan pengontrol utama pada jarak yang sangat jauh dengan nilai tukar yang efektif.

Bagaimana pengembang memilih protokol untuk proyek mereka? Semua protokol pertukaran modern memberikan kecepatan yang cukup tinggi, sehingga seringkali pilihan pabrikan bukan karena nilai tukar pada bus industri yang sama ini. Yang tidak begitu penting adalah implementasi protokol itu sendiri, karena, dari sudut pandang pengembang sistem, itu akan tetap menjadi kotak hitam yang menyediakan semacam struktur pertukaran internal dan tidak dirancang untuk campur tangan pihak luar. Paling sering mereka memperhatikan karakteristik praktis: kinerja kalkulator, kenyamanan menerapkan konsep pabrikan pada tugas, keberadaan jenis modul input / output yang diperlukan, kemampuan untuk melakukan hot-swap modul tanpa merusak bus, dll.

Pemasok peralatan populer menawarkan implementasi protokol industri mereka sendiri: misalnya, perusahaan Siemens yang terkenal sedang mengembangkan serangkaian protokol Profinet dan Profibus mereka sendiri, B&R - Protokol Powerlink, Otomatisasi Rockwell - Protokol EtherNet / IP. Solusi domestik dalam daftar contoh ini: versi protokol FBUS dari Fastwel perusahaan Rusia.

Ada solusi yang lebih universal yang tidak terikat pada pabrikan tertentu, seperti EtherCAT dan CAN. Kami akan menganalisis protokol ini secara rinci dalam kelanjutan artikel dan mencari tahu mana yang paling cocok untuk aplikasi spesifik: industri otomotif dan kedirgantaraan, elektronik, sistem penentuan posisi, dan robotika. Tetap berkomunikasi!