Bagaimana mengambil langkah menuju konsep yang modis seperti saat ini sebagai substitusi impor? Bahkan, mudah jika Anda sudah memiliki pengalaman yang relevan dalam pengembangan dan produksi produk dalam negeri. Kami memiliki pengalaman seperti itu. Selama lebih dari setahun, produksi perakitan kotak televisi siap beroperasi di Yekaterinburg.

Saat itu tahun 2018, ketika mempertimbangkan semua pro dan kontra, kami mulai mengerjakan rencana bisnis untuk produksi set-top box televisi di masa depan dan bekerja sama dalam mempersiapkan tempat untuk toko perakitan. Sebelum ini, siklus produksi penuh perangkat keras dikerahkan di pabrik mitra kami di Cina, dan pengembangan perangkat lunak dan pekerjaan sirkuit dilakukan di dalam perusahaan NAG.

Sebelum melanjutkan ceritanya, mari kita memikirkan apa proses pembuatannya, yang harus kita kuasai. Pada pandangan pertama, mungkin tampak bahwa perakitan perangkat yang tampaknya sederhana dan kompak ini seharusnya tidak menimbulkan kesulitan khusus.

Tampaknya: apa yang ada di sana? Kasing, papan dan beberapa "barang" di atasnya, dan kemudian, yang paling penting, dengan hati-hati memasukkan semuanya ke dalam kotak, "encerkan" komponen dan kirimkan ke pelanggan yang bahagia. Tetapi ternyata menjadi sedikit lebih rumit. Dan sebelum mulai mengerjakan proyek, kami memutuskan untuk melihat bagaimana proses perakitan disampaikan kepada rekan-rekan kami di Cina.

Untuk merakit satu konsol Vermax, perlu untuk merakit 27 elemen dalam urutan tertentu dan ketat, karena bahkan beberapa bagian struktural kecil perangkat terdiri dari beberapa yang lebih kecil. Di Cina, setiap operasi seperti itu dilakukan oleh satu orang, dan seluruh "mesin konveyor" dari tangan manusia ini cukup berhasil melakukan pekerjaan itu. Sayangnya (atau untungnya), kami tidak mampu membeli sumber daya manusia dalam jumlah demikian, dan area bengkel kami tidak cukup untuk mengakomodasi jumlah pekerja yang sedemikian. Karena itu, saya harus berusaha keras sebelum memasang jalur perakitan sesuai dengan permintaan dan kemampuan kami. Beberapa proses harus otomatis dan dioptimalkan sehingga satu orang dapat melakukan beberapa operasi perakitan. Tetapi lebih lanjut tentang itu nanti, karena sebelum Anda mulai mengumpulkan, Anda perlu menyiapkan ruangan.

Kamar

Kriteria utama ketika memilih kamar untuk jalur perakitan adalah kedekatannya dengan kantor pusat perusahaan dan kapasitas yang cukup untuk mengakomodasi produksi. Awalnya, kami memilih gedung lain di dekat gudang besar kami, dan kami siap menghancurkan partisi, tetapi kemudian muncul ide yang lebih baik. Untungnya, di lantai pusat bisnis di mana kantor kami berlokasi di Yekaterinburg, bagian dari tempat itu gratis. Terserah bisnis "kecil" - perbaikan dan peralatan teknis untuk mengubah empat dinding beton menjadi bengkel nyata dengan perlindungan terhadap listrik statis.

Ketika ruangan akhirnya siap, kami membeli semua peralatan yang diperlukan dan menyetujui tata letaknya. Ternyata seperti ini:

Kemudian, diputuskan untuk sedikit mengubah langkah-langkah perakitan dan metode mentransfer operasi. Ini memungkinkan kami menghemat ruang secara signifikan. Sekarang, di ruangan tempat satu garis awalnya terletak, dua dapat ditampung. Ini membuka prospek bagi kami untuk meningkatkan produksi seperlunya tanpa membuka bengkel kedua, meskipun cepat atau lambat kami harus melakukannya.

Tahap produksi

Dalam produksi, setiap orang ditugaskan ke pos tertentu di mana operasi perakitan khusus dilakukan. Setiap posting diberi nomor, jadi mari kita mulai, seperti biasa dengan Posting No. 1.

Papan datang dalam dua ratus lembar kotak dari garis SMT. Setiap papan dikemas dalam paket terpisah.

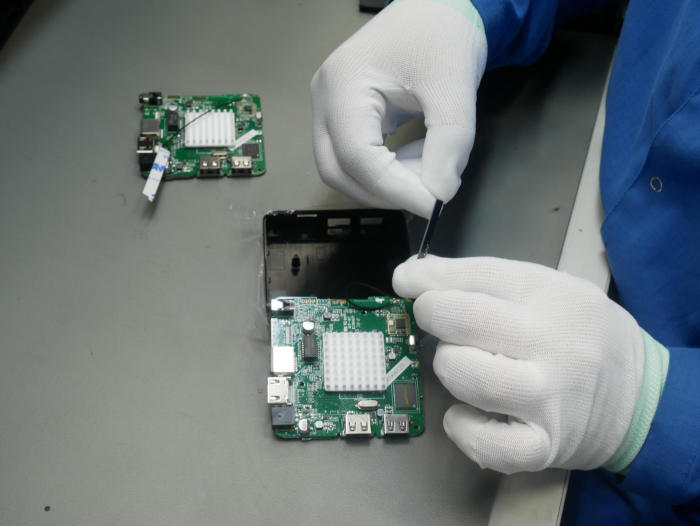

Pada posting pertama, ada inspeksi visual papan untuk kerusakan, dan juga jumlah potongan di dalam kotak dengan dokumen diperiksa. Catatan dibuat di buku catatan internal, di mana nomor seri dan nomor artikel dimasukkan. Setelah itu, papan dibongkar dan radiator dipasang dengan menggunakan lem penghantar panas.

Selanjutnya, awalan yang akan datang akan dilakukan verifikasi ke Post No. 2, tetapi sebelum itu, dua USB-drive dan flash-card dimasukkan ke dalamnya.

Pos dua adalah salah satu bagian terpenting majelis. Berikut adalah biaya yang ditolak yang dapat rusak selama transportasi. Pernikahan bisa berbeda: dari penyolderan berkualitas rendah ke gangguan kecil. Dan di sini perlu dicatat bahwa ini adalah tes kedua. Yang pertama dilakukan tepat di pabrik sebelum pengiriman, dan yang kedua setelah ribuan kilometer bergetar.

Omong-omong, beberapa cacat dapat dideteksi oleh kaca pembesar khusus:

Langkah pertama adalah memeriksa operabilitas semua port (yang membutuhkan USB-drive dan "flash drive" yang sama). Pada tahap yang sama, jika perlu, perangkat di-flash.

Enam papan terhubung secara bersamaan untuk verifikasi. Ini memeriksa operasi semua fungsi konsol, misalnya, seperti suara, video, wi-fi, ethernet, bluetooth, kinerja keseluruhan, bekerja dengan remote control, dll. Kami menguji suara menggunakan perangkat khusus dengan indikator visual dari pengembangan kami sendiri.

Secara terpisah, perlu dicatat bahwa sebagian besar pengujian dilakukan secara otomatis - sebagian menggunakan perangkat lunak built-in dalam set-top box, sebagian menggunakan perangkat eksternal, misalnya, lagi kontroler ERD kami.

Selanjutnya, papan yang dapat diservis dipindahkan ke Pos No. 3, di mana kasing dipasang sebagian, serta antena dipasang dan penghalang cahaya dilem. Penghalang cahaya adalah elemen utama yang awalannya tidak membutakan pengguna di malam hari dengan LED cerah, tetapi hanya bersinar dengan titik cahaya kecil. Untuk alasan yang sama, omong-omong, tidak ada dioda diagnostik pada kartu jaringan, dan diagnostik itu sendiri ditempatkan di antarmuka. Oleh karena itu, awalan tidak berfungsi di malam hari dan tidak mencegah pengguna di malam hari menikmati menonton film dan tidur.

Awalan semi-rakitan melanjutkan gerakannya dan bergerak ke Pos No. 4. Ini mungkin fase perakitan yang paling canggih secara teknologi. Obeng listrik pneumatik dipasang di sini, yang dengannya papan disekrupkan ke penutup atas.

Obeng secara otomatis mengumpankan sekrup segera setelah sekrup sebelumnya selesai. Untuk menghindari kerusakan dan tikungan, gaya diatur pada obeng yang akan disekrup. Ini menghemat detik yang memungkinkan kami untuk mengurangi jumlah orang di jalur perakitan.

Kemudian assembler mengunci dasar kasing, dan sekarang awalan dapat dianggap hampir dirakit. Tapi di sini ada nuansa. Penting bahwa ketika Anda mengklik, tombol akses ke menu layanan bertepatan dengan kait penutup. Agak, dan jika perlu, pekerjaan pelayanan akan menjadi tidak menyenangkan.

Kasing sudah terpasang dan tetap menempel di kaki karet. Ngomong-ngomong, ada cerita menarik yang terhubung dengan mereka, yang sekali lagi menekankan keunggulan majelisnya sendiri. Salah satu pelanggan utama kami diminta untuk mengganti kaki karet konsol dengan yang tidak akan mengotori permukaan furnitur putih. Kami memenuhi permintaan sesegera mungkin dan batch baru konsol tidak lagi meninggalkan jejak hitam. Jika permintaan ini harus dikirim ke pabrik di China, resolusinya akan memakan waktu berbulan-bulan.

Pada posting berikutnya, awalan dikemas dalam kotak, dan dengan itu komponen yang dibutuhkan klien tertentu. Ini adalah salah satu kelebihan dari kustomisasi kami. Sebagai contoh, seorang klien menjalankan bisnisnya di kota timur Rusia, di mana penduduknya masih memiliki banyak televisi lama. "Tulip" (port RCA) relevan untuk mereka. Jadi, konsol akan dilengkapi dengan "tulip". Secara umum, set komponen adalah standar: remote control, baterai, unit catu daya dan kabel HDMI, set-top box itu sendiri, manual instruksi dan lebih lanjut dalam daftar pelanggan.

Pada tahap selanjutnya, awalan ditempatkan dalam kotak. Film transportasi dihapus, dan sebagai gantinya ujung konsol dilem dengan film pelindung.

Semuanya dikemas dalam tas dan ditempatkan di dalam kotak di mana barcode individu dilem.

Setelah pelabelan, semua kotak ditimbang. Penimbangan diperlukan untuk mengontrol ketersediaan semua komponen di dalam kotak. Jika perbedaan berat dari nilai standar ternyata signifikan, maka kolektor harus membuka kotak dan mentransfernya ke kontrol.

Setelah itu, setiap nomor dimasukkan ke dalam basis data dan komputer membentuk barcode dari kotak. Dalam kotak inilah pemasok akan pergi ke dua puluh, yang sudah dirakit dan dilengkapi, konsol.

Baiklah, kalau begitu, semuanya sederhana. Sejumlah awalan tertentu dikirim langsung dari kotak untuk membongkar dan mengendalikan secara manual, dan beberapa di antaranya dikirim ke oven produksi kami sendiri untuk memastikan keandalan perangkat yang dirakit.

Mengapa kita membutuhkan "masalah" ini?

Sebenarnya, mengapa kita perlu semua masalah ini dengan perakitan kita sendiri? Mengapa merekrut karyawan dan berinvestasi jika ratusan tangan siap melakukan pekerjaan di suatu tempat di Cina yang jauh?

Keuntungan paling penting yang kami peroleh dengan membuka bengkel kami sendiri adalah pengurangan dalam hal penyesuaian, yang tidak diragukan lagi sangat penting bagi operator telekomunikasi besar. Waktu produksi rata-rata untuk awalan di Cina adalah 3-4 minggu. Pengiriman yang relatif murah memakan waktu 1 - 2,5 bulan. Produksi perakitan memungkinkan kami mengurangi persyaratan ini menjadi satu minggu. Selain itu, kami mulai memproduksi kotak sendiri, secara signifikan mengurangi biaya desain dan membuatnya lebih hemat waktu.

Secara historis, NAG bekerja dengan sejumlah besar operator kecil, jadi kami, termasuk, fokus pada perusahaan-perusahaan ini. Ada ratusan penyedia di Rusia yang kebutuhan konsolnya tidak melebihi dua ribu per tahun. Sebagai aturan, perusahaan seperti itu tidak mampu untuk segera membayar sejumlah besar peralatan, yang berarti bahwa mereka sebenarnya tidak memiliki kesempatan untuk menyesuaikan perangkat keras untuk diri mereka sendiri, karena itu sama sekali tidak menguntungkan bagi produsen. Untuk perusahaan semacam itu, kami telah mengembangkan penawaran khusus yang akan menyelesaikan kebutuhan mereka akan konsol dan mendapatkan solusi khusus.

Prospek

Sudah, jumlah konsol yang dikumpulkan per hari bervariasi dari 600 hingga 720 buah. Dalam waktu dekat, untuk menambah jumlah pos perakitan untuk mengurangi waktu yang dihabiskan pada beberapa operasi. Ini akan memungkinkan kami untuk secara signifikan meningkatkan volume perangkat yang dikumpulkan per hari. Hari ini, kita sudah dapat menutupi kebutuhan untuk set-top box untuk operator di siang hari.