Kita sering bertemu dengan pendapat bahwa memproduksi elektronik di Rusia adalah latihan yang sia-sia. Mahal, lama, buruk dan umumnya

lebih baik dilakukan di Cina .

Dalam artikel ini kami ingin berbagi pengalaman kami dalam pengembangan dan produksi serial elektronik komersial - modul telemetri. Kami akan memberi tahu Anda apa yang kami hadapi selama transisi dari batch eksperimental ke seri, tentang pentingnya memilih mitra teknologi yang tepat, berapa lama untuk mentransfer produksi antar kota dan apa yang akhirnya berhasil kami capai.

[teks asli artikel diubah atas permintaan pelanggan]Pada saat dimulainya produksi, pengembangan telah berlangsung selama lebih dari setahun. Semuanya berjalan sesuai rencana. Besi segera bekerja pada sampel percobaan. Lalu ada tahap optimasi biaya dan penyempurnaan fungsional dan beberapa versi prototipe. Sebagai hasilnya, kami memiliki revisi perangkat keras 4.1 dan data tentang operasi uji coba lima bulan dari beberapa lusin perangkat. Secara umum, tampak bagi kami bahwa semuanya siap untuk produksi massal. Saatnya membuat banyak produk!

Produksi pertama

Kami memiliki tugas yang sulit: untuk membangun dan mempertahankan pembuatan kontrak di kota lain.

Sebelumnya, kami sudah berinteraksi dengan pembuatan kontrak - kami memproduksi seribu keping papan

Blueberry , serta beberapa ratus

Pastild di AS.

Dengan Chernikov, semuanya berjalan lancar hanya berkat pengujian (kami menulis sedikit tentang ini di

artikel ), dan

pengalaman menyedihkan dengan Pastild menyarankan bahwa kami membutuhkan otomatisasi maksimum kendali mutu dalam produksi.

Oleh karena itu, ketika kontraktor terlibat dalam pengadaan komponen, kami mulai merancang stand untuk pengujian fungsional. Kami akan memberi tahu Anda secara rinci tentang bagaimana dudukan diatur di lain waktu. Sementara itu, berikut adalah foto tempat kerja yang diperluas dalam produksi (sebut saja produksi A):

Rake nomor 1. Seri eksperimental diproduksi sebagai produksi mendesak dan produksi pihak ketiga. Kerjasama dengan produksi seharusnya sudah dimulai pada tahap prototipe, memiliki waktu untuk mengatur garis dan membuat perubahan yang diperlukan untuk dewan.

Komponen dibeli, waktu berlalu, tetapi produksi terhenti. Mengapa Kami menjumpai seorang kontraktor pemula yang mencoba membuat gelombang pertamanya. Pembelian komponen yang salah, kurangnya teknologi yang mapan, kurangnya stok teknologi ... Secara umum, beberapa ratus lembar pertama menetas hanya setelah 6 bulan. Selama ini kami membawa perangkat lunak dari perangkat itu sendiri dan pengujian fungsional. Stand telah memainkan peran penting dalam sejarah kita. Produksi tidak dapat mengirimkan perangkat tanpa label, yang dikeluarkan hanya oleh uji kelulusan yang berhasil. Seluruh pernikahan kembali ke tempat kebaktian. Akibatnya, dudukan tersebut ternyata menjadi satu-satunya tempat produksi tempat dilakukannya penghitungan perangkat yang ketat secara ketat. Seperti apa jadwal tes hari ini:

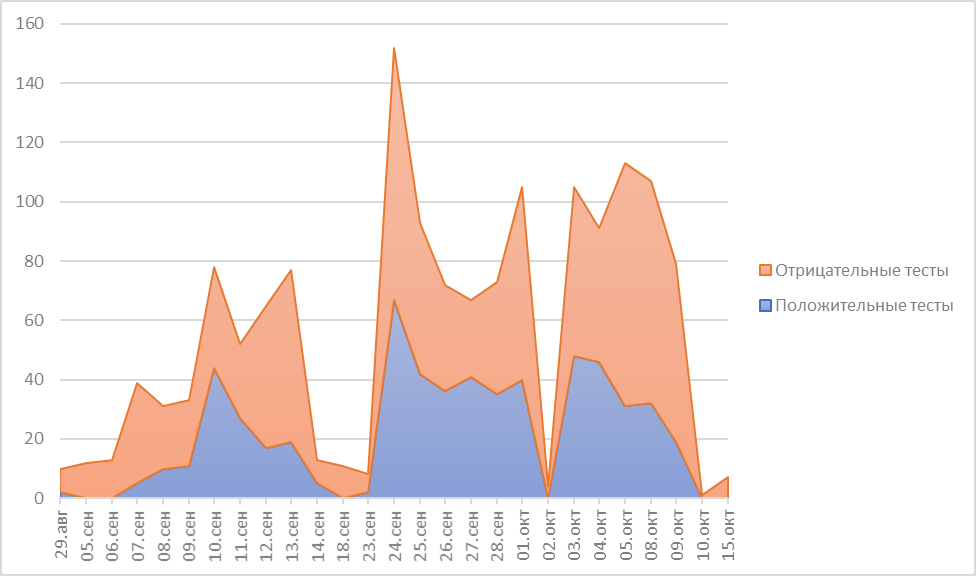

Diagram akumulasi menunjukkan berapa banyak perangkat pada tanggal tertentu yang lulus atau gagal pengujian di bangku kontrol fungsional.

Finalisasi dudukan pengujian fungsional

Saya harus mengakui bahwa pada grafik ini, tidak hanya kesalahan instalasi yang terlihat, tetapi juga kegagalan stand kami. Misalnya, beberapa papan pertama yang mengenai dudukan menerima nomor seri yang sama. Dan semua karena dudukan di kantor dijalankan di papan yang sama, dan langkah dalam tes ini selalu dilewati. Kami memperbaiki bug ini karena kurangnya waktu di hotel:

Kemudian selama hampir satu bulan kami berjuang untuk operasi peralatan yang stabil, sudah jarak jauh. Untuk ini, kembar mutlak dari stand bekerja di kantor kami. Meskipun demikian, dengan debugging jarak jauh, kami bersenang-senang.

Beberapa papan menolak untuk bekerja secara normal di dudukan, tidak menyala atau tidak mulai. Meskipun tanpa stand, semuanya bekerja dan bekerja. Mereka memutar otak mereka untuk waktu yang lama sampai mereka memperhatikan fitur memasang papan ini:

Tombol Reset dipasang dengan sedikit memiringkan. Ini cukup untuk mendorongnya ketika papan berada di dudukan, karena itu hanya di seberang penangkap (silinder putih di foto). Secara kebetulan, pemeriksaan mekanis untuk pemasangan tombol yang benar ternyata.

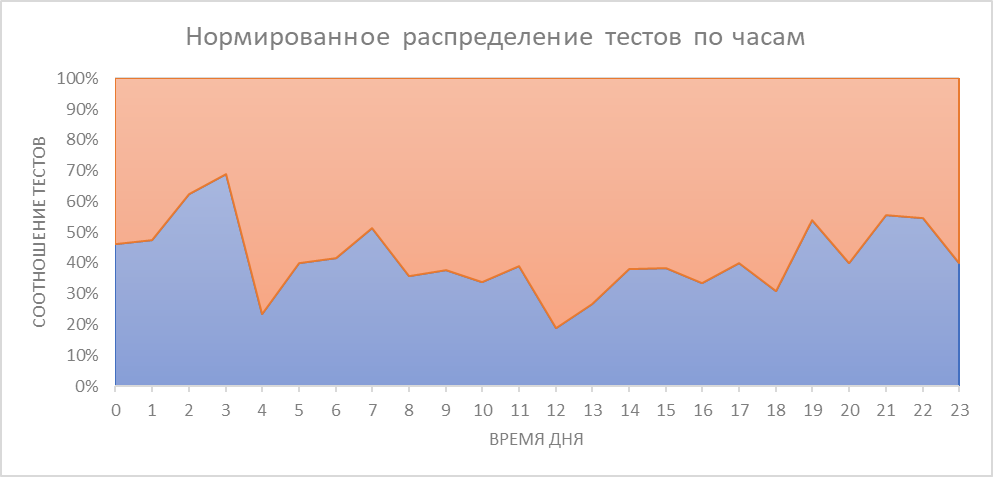

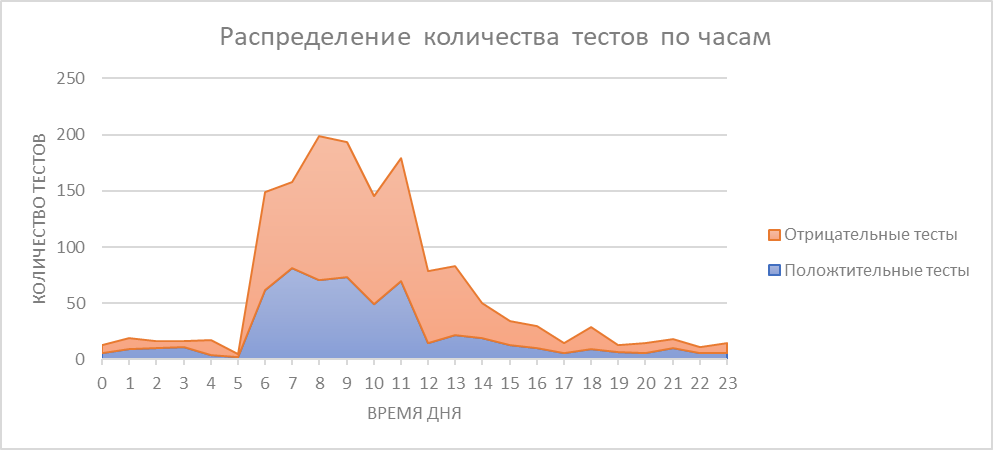

Tapi yang paling tidak menyenangkan - tribun tidak bekerja dengan cara yang sama. Selain masalah-masalah yang dapat dipahami yang berulang di stan kami di kantor, ada juga masalah-masalah mistis, yang sulit untuk diatasi. Misalnya, dewan gagal menguji dua kali, menunjukkan kesalahan pada langkah-langkah yang berbeda. Ketiga kalinya berhasil. Kesalahan ini diulangi secara berkala di lokasi produksi jarak jauh, tetapi tidak pernah terjadi di kantor kami, meskipun fakta bahwa stan kami bekerja jauh lebih intensif (hampir setiap malam perangkat lunak diuji secara otomatis). Kontraktor memiliki versi tentang jaringan catu daya yang berisik, karena pada malam hari tes lebih berhasil daripada siang hari. Mungkin, karena pada malam hari pabrik memiliki sumber gangguan yang lebih sedikit. Mari kita lihat apakah ini benar-benar demikian. Berikut adalah bagan yang dinormalisasi dengan persentase tes yang berhasil dan tidak berhasil berdasarkan waktu:

Ya, ada anomali dari 0 hingga 3 di pagi hari, rasio upaya yang berhasil dan yang gagal lebih baik. Mari kita beralih ke bagan dengan distribusi jumlah tes yang berhasil dan gagal pada saat hari:

Jumlah tes yang dilakukan dari 19 hingga 6 pagi (mungkin produksi sedang tidur saat itu) adalah 307. Positif - 45%. Secara total, tes dilakukan selama jam kerja - 1150. Positif - 37%. Benar-benar lebih baik di malam hari! Tetapi penambahan surge protector dan UPS tidak menyelesaikan masalah, kami tidak menggali lebih jauh. mengganti kontraktor.

Produksi kedua

Menguji statistik di "Produksi A" menunjukkan kualitas rendah dari produk yang tidak membaik seiring waktu, dan langkah itu tidak memungkinkan pelepasan seluruh kumpulan perangkat dalam jumlah waktu yang wajar. Selain semua hal di atas, ternyata kontraktor telah membeli dan memasang baterai yang salah (setengah kapasitas) dan kartu memori rusak yang mati selama pemformatan. Setelah menerima beberapa ratus perangkat rakitan pertama (poros, dalam kotak komponen), keputusan yang dibuat dengan tekad kuat dibuat untuk mengganti kontraktor (sebut saja "produksi B").

Finalisasi perangkat

Transisi ke produksi baru memerlukan perubahan dalam dokumentasi. Kami memperbaiki bentuk LED dan memindahkan komponen kecil (akselerometer) ke sisi lain papan.

- Transfer accelerometer ke sisi lain dari papan dikaitkan dengan ketebalan templat untuk menerapkan pasta solder. Ketika komponen dengan ukuran berbeda terletak di satu sisi, terkadang ada masalah dengan menerapkan pasta solder. Saat memilih stensil yang lebih tipis, mungkin ada kekurangan solder di bawah komponen besar. Dengan lebih tebal , jumper muncul di bawah komponen dengan nada kecil. Tentu saja ada stensil multi-level . Namun, menurut teknologi, penggunaannya mengarah ke masalah lain yang harus dihindari.

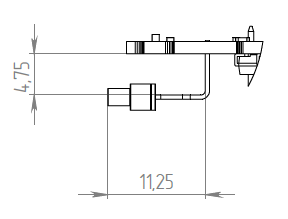

- Membentuk LED. Saat mendesain, kami menggunakan cetakan yang direkomendasikan oleh Kingbright . Lihat gambar:

Saat memeriksa papan tulis, kami berdiskusi tentang optimalitas dari hanya satu lengkungan kaki. Kontraktor pertama tidak bersikeras, tetapi untuk yang kedua mereka melakukannya secara lebih teknologi:

Pembentukan terminal seperti itu membutuhkan peralatan yang jauh lebih sederhana dan lebih cepat.

Finalisasi stand dan implementasi

Rake No. 2 Saat mengganti produksi, Anda harus debug peralatan uji lagi.

Kami mengira stand kami sudah siap, karena dia sudah menguji beberapa ratus perangkat. Tetapi produksi baru telah menetapkan proses pengendalian kualitas internal, yang perlu diintegrasikan. Kami melacak proses produksi dari awal. Foto dari garis nyata:

Setelah di telepon, multi-benda kerja dengan papan sirkuit cetak terutama menerima kode QR unik. Mereka diterapkan oleh pengukir laser (1). Kode-kode ini digunakan oleh jalur perakitan untuk mengidentifikasi masing-masing benda kerja dan papan dalam komposisinya. Jika cacat ditemukan di masa depan, ia akan menerima ikatan ke dewan. Selanjutnya, tempel (2) diterapkan pada papan, komponen (3) ditempatkan. Saat diunduh ke installer, kode pada paket semua komponen juga dipindai. Dengan demikian, selalu diketahui papan apa yang terkena. Jika terjadi cacat massal, Anda dapat memahami siapa yang memasok batch komponen tertentu dan memperbaiki masalah. Setelah memasang komponen, papan melewati oven (4). Solder sudah siap. Sisi kedua papan adalah jalur lain di sepanjang garis, komponen output disolder secara terpisah.

Unit-unit pencetakan yang dirakit sepenuhnya diuji. Operator menempatkan papan dengan cepat dan memindai kode QR di papan tulis.

Setelah pengujian, mikrokontroler board diberikan nomor seri yang berfungsi, printer stand mencetak label. Dalam hal pengujian yang berhasil, tiga label dicetak, dua di antaranya menempel pada papan, dan satu di kemasan pengiriman. Jika perangkat tidak lulus tes, satu label dicetak dengan tulisan FAIL, nomor langkah / nomor kesalahan, nomor seri dan kode QR. Ini membantu untuk menyortir dan memperbaiki pernikahan.

Pada bagian selanjutnya dari rakitan akhir ke dalam rumahan, operator membaca label untuk membuat stiker pada rumahan.

Dengan demikian, mutlak setiap kisah penciptaannya diketahui tentang setiap produk. Apa papan sirkuit tercetak, dari komponen gulungan mana, bagaimana pengujian dilakukan untuk setiap item dari prosedur pengujian.

Kesulitan integrasi

Kami berhasil membaca kode QR dari papan dengan pemindai dudukan hanya setelah beberapa jam percobaan. Pada saat yang sama, dari selembar kertas kode dengan ukuran yang sama dibaca dengan keras. Ternyata perlu mengkonfigurasi ulang pembaca ke gambar terbalik. Ini dikonfigurasi dengan membaca kode yang diperlukan dari instruksi!

Kemudian kami mengambil sampel papan yang dirakit ke kantor kami untuk menguji bangku tes (maaf untuk permainan kata-kata). Setelah beberapa waktu, membaca kode kembali mengalami masalah. Ha! Sekarang atur pembaca! Tapi kali ini goresan mikro, tidak terlihat oleh mata, tetapi melanggar gambar untuk pemindai. Di produksi, kode QR segera ditingkatkan.

Suatu hari, sebuah relay tiba-tiba terbakar, yang bertanggung jawab untuk memasok daya ke stand. Relay diganti, tetapi hal yang sama terjadi pada stand lain (laboratorium kami), yang pada saat itu punya waktu untuk berolahraga beberapa ribu kali. Kasing ternyata menjadi beralih kapasitas sumber daya ke kapasitas input perangkat. Catu daya Pogo-pin juga mengalami switching seperti itu. Bagi kami selalu tampak bahwa sumber laboratorium kami dapat membatasi arus keluaran. Ternyata kapasitas outputnya sangat besar sehingga pada tegangan 27V, energi pelepasan cukup untuk melelehkan batang solder jika mereka membuat hubungan pendek output. Untuk membatasi arus puncak, kami menambahkan choke dengan shunting dengan dioda.

Sebagai hasilnya, kami merilis satu set peralatan tegakan, di samping dua yang ada, dan menulis ulang perangkat lunak secara menyeluruh. Dua stan bekerja dalam produksi di bawah kepemimpinan satu penguji, satu stan bertugas di kantor. Kami berhasil mengurangi waktu pengujian rata-rata dari unit pencetakan: dari 2m 51d di “Produksi A” menjadi 2m 04d di “Produksi B”. Berikut adalah distribusi waktu pengujian di kedua pabrik:

Lebih banyak berdiri!

Selain tribun untuk pengujian rakitan sirkuit cetak, kami telah mengembangkan dan meluncurkan hydra mini-stand untuk pengujian rakitan kabel. Ini dia:

Pengaturannya sederhana - kami menempel kabel dengan semua konektor, tekan tombol. Itu tidak merekam apa pun, tetapi berbunyi bip dingin dan mengubah warna tombol menjadi merah ketika kesalahan terjadi. Ini GIF

Ulasan dari produksi sangat bagus.

Apa yang telah dicapai

Dimungkinkan untuk mengintegrasikan dudukan ke dalam siklus produksi dan mendapatkan keterlacakan penuh pada semua tahap produksi produk. Mengapa ketertelusuran? Sehingga Anda dapat mengelola kualitas di semua tahapan.

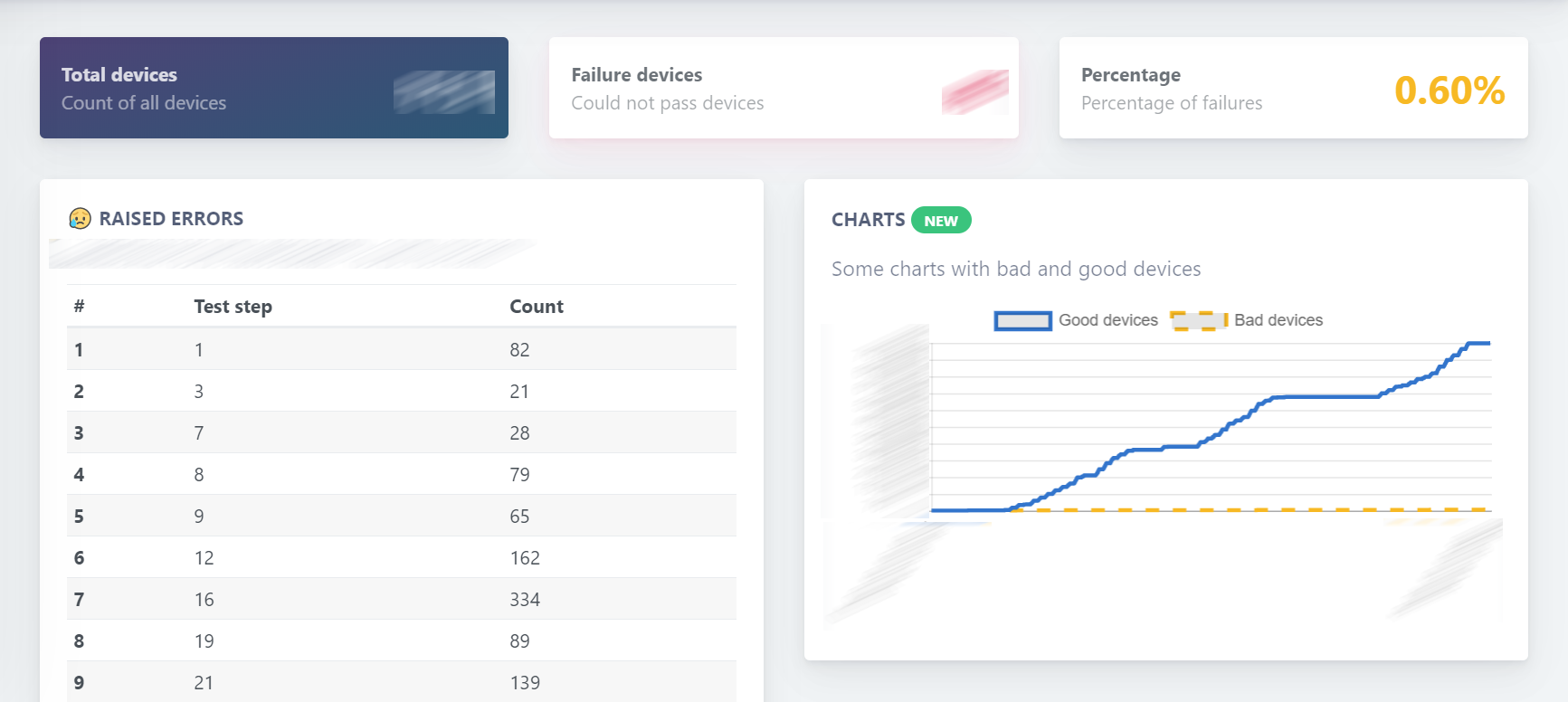

Untuk memantau apa yang terjadi secara real time, kami membuat halaman web di mana dimungkinkan untuk melacak kinerja dan masalah yang muncul.

Mari kita lihat lebih detail bagaimana keadaan di produksi kedua dan bandingkan dengan yang pertama. Grafik Pengujian Harian:

Kita melihat ketika pengujian naik (ditandai dengan lingkaran) - pertama kali adalah kegagalan relay stand, yang kedua - keterlambatan pengiriman material yang berdentang. Kami melihat bahwa selain dua titik ini, kecepatan produksi kedua jauh lebih tinggi. Ada juga tes yang gagal, tetapi sekarang ini terutama masalah dengan jaringan GSM dan kartu SD tidak diformat. Rakitan unit cetak yang rusak tidak cukup.

Bandingkan distribusi perangkat di dalam partai dengan jumlah tes yang dilakukan:

Hanya 66% perangkat yang berproduksi buruk berhasil lulus tes pertama kali. Dalam produksi yang kuat, seperti 83%. Dari kedua kalinya - 13% dan 11%, masing-masing. Dalam instruksi ke dudukan, diizinkan untuk lulus tes kedua kalinya. Dengan ini, kita dapat mengatakan bahwa 21% perangkat dari produksi pertama dan 6% dari perangkat kedua dikirim untuk direvisi. Perbedaan kualitas adalah 3,5 kali.

Dengan tidak adanya hasil pengujian, satu-satunya kriteria untuk mengevaluasi pekerjaan dua industri hanya satu - kecepatan pengiriman. Jadi kami memiliki kesempatan untuk mengevaluasi kualitas produk, dan secara real time.

Akhirnya - grafik ringkasan pengujian perangkat sepanjang waktu:

Kualitas node cetak yang termasuk dalam pengujian fungsional akan sangat berbeda. Dan itu tidak akan ideal dalam produksi apa pun, pernikahan tidak bisa dihindari.

Tentang berbagai hal

Perumahan

Saat mendesain modul, kami pertama-tama membawa kasing yang sudah jadi dari perusahaan China yang terkenal ke huruf G, lubang untuk konektor dan LED digiling.

Pada tahap pengadaan untuk produksi, bangunan jadi dengan pemrosesan ternyata merupakan posisi terpanjang, dan diputuskan untuk memproduksi bangunan sendiri. Kontraktor terpisah mengambil pengembangan dan pengecoran tubuh. Ternyata cukup baik untuk mereka:

Versi terakhir dibuat abu-abu:

Ringkasan

Secara total, kami menghabiskan sekitar 2000 jam kerja untuk pengembangan tegakan, penyesuaian dan dukungan produksi, yang merupakan sekitar 40% dari semua sumber daya pengembang di proyek. Kontribusi pengujian otomatis terhadap biaya batch pertama adalah sekitar 15%.

Pada saat penulisan, beberapa ribu modul telemetri dikirimkan ke pelanggan. Mereka tersebar di seluruh negeri dan membantu pemilik perangkat untuk menghasilkan sedikit lebih efisien.

Mengenai biaya waktu, kami dapat memulai pengiriman produk serial delapan bulan sebelumnya (terutama karena transfer produksi). Tidak perlu meluangkan waktu dan upaya dalam memilih mitra yang dapat diandalkan.

Produksi di Rusia bisa sangat berbeda. Ruang bawah tanah dan profesional, skala kecil dan massal, mahal dan terjangkau, bagus dan tidak terlalu. Apa pun yang Anda pilih, mendapatkan banyak perangkat berkualitas tinggi tidak akan bekerja dengan cepat.

Di musim gugur kami berencana mengadakan pertemuan online dan offline yang didedikasikan untuk pengembangan dan produksi elektronik di Rusia. Jika Anda tertarik, daftar

tautannya .

Ceritakan tentang produksi Anda di komentar. Kami akan dengan senang hati memberikan saran dan kritik.