Suatu hari seorang spesialis digitalisasi datang ke pabrik. Dia berjalan di sekitar sini, berjalan di sana, mengerutkan dahinya dan berkata, “Aku tahu bagaimana kamu bisa mengoptimalkan sesuatu di sini. Anda akan menghemat secara khusus! Beri saya akses, oo, ke data produksi ini. " Sebagai tanggapan, tanaman mengangkat bahu. “Di sini kami memiliki analis penjualan. Ada yang ingin dikatakan tentang turbin - turbin Siemens yang sangat cerdas. Dan untuk sisa peralatan, tidak ada yang muncul. ”

Anda membaca miniatur tentang konflik dua dunia - industri dan analitik. Kami berasal dari yang terakhir, dan inilah yang terlihat bagi kami: di satu sisi, protokol pertukaran data dengan sejumlah besar digit pada nama yang dibuat untuk manajemen peralatan dan tidak dapat diakses oleh manusia biasa. Di sisi lain - sistem analitis, pelaporan yang indah, dasbor yang nyaman, dan fasilitas lainnya.

Tidak setiap produksi telah mencapai tingkat teknologi tinggi. Tapi semua orang butuh bantuan. Dalam foto tersebut bingkai dari film "Plant".

Tidak setiap produksi telah mencapai tingkat teknologi tinggi. Tapi semua orang butuh bantuan. Dalam foto tersebut bingkai dari film "Plant".Dalam posting ini, kami akan memberi tahu Anda bagaimana kami mencoba membuat wajah manusia (dengan standar ilmuwan data sederhana) - untuk memungkinkan analis bisnis memproses data industri dan menggunakan pelaporan BI yang indah.

Apa yang kita miliki sekarang

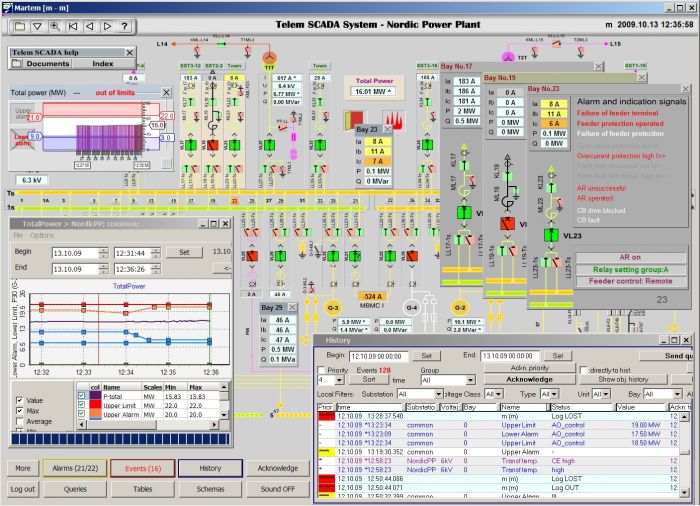

Baru-baru ini, kami mengunjungi perusahaan pemrosesan gas. Perusahaan ini besar, menggabungkan beberapa pabrik. Kami pergi ke ruang kontrol. Semuanya sangat lengkap di sana: masing-masing operator memiliki 6-8 monitor, dan ada plasma besar di dinding. Itu hanya isi dari plasma ini ... meninggalkan banyak yang harus diinginkan. Sebuah peta yang tampak aneh, panah-panah bodoh, di atas jendela ini dari Windows yang selamat dari siksaan yang mengerikan dan menunjukkan beberapa angka.

"Kenapa begitu vyrviglaznoe?" - kami bertanya. "Ini adalah yang terbaik yang dapat kita peras dari sistem industri kita," kami mendengar sebagai tanggapan. Waktu respons operator untuk suatu insiden biasanya tidak boleh melebihi 30 detik, tetapi dengan antarmuka seperti itu tidak mudah untuk bertemu. Tidak ada BI di sini dan tidak berbau.

Cerita non-antarmuka lainnya. Data Para ilmuwan datang ke pabrik dan berkata: "Berikan data ini tentang instalasi Anda, dan kami dapat memprediksi masalah di dalamnya dengan akurasi 95%." Yah, setidaknya mereka berjanji begitu. Mereka mengangguk ke arah pabrik, dan untuk para ilmuwan data, naskah dimulai dengan tradisi terbaik Kafka. Pengumpulan data tempat. Menurut seratus sistem. Untuk masing-masing, Anda perlu menulis lima pernyataan. Lampirkan biografi pribadi dan silsilah ke lutut kelima. Lewati semua analisis, lampirkan pada esai tentang topik gratis dan tangkap suasana hati bos yang baik. Dan hanya dengan begitu kita dapat mengandalkan kesuksesan. Lebih tepatnya, harapan.

Analisis pabrik

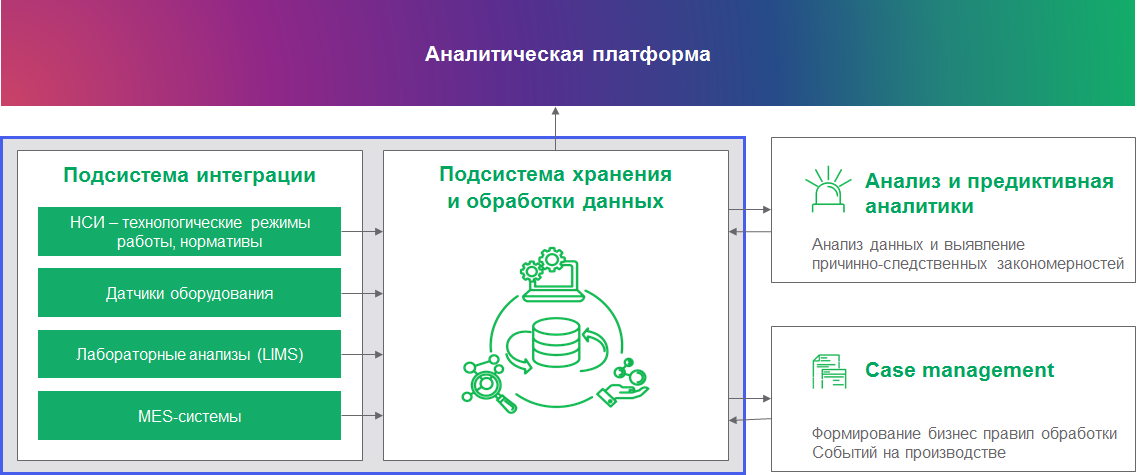

Untuk mengatasi masalah seperti yang dijelaskan di atas, Anda perlu berteman dengan industri dengan analitik. Untuk melakukan ini, kami sedang membangun sistem tunggal dengan arsitektur

terintegrasi . Sistem seperti itu dapat bekerja dengan tipe data yang benar-benar berbeda dan menyelesaikan masalah analitis atas dasar mereka. Kami sedang membangun sebuah

sistem dengan arsitektur terintegrasi , dan bukan sesuatu yang universal, karena sistem universal menyelesaikan masalah yang sama buruknya. Dalam arsitektur yang kompleks, kami menggabungkan alat analitik dari berbagai jenis data. Begini tampilannya:

Ada banyak jenis data dalam produksi. Ada data relasional klasik dari sistem bisnis dan sistem akuntansi. Ada data dari sensor peralatan - seri waktu. Ada peristiwa dari analitik video - mereka dimasukkan ke dalam dataleyk dan pemantauan terintegrasi dilakukan pada mereka (sekarang ini adalah topik yang populer). Ada log dari sistem bisnis yang perlu diindeks untuk diproses lebih lanjut (kami menggunakan Apache Solr) untuk mendapatkan gambaran nyata tentang apa yang terjadi dalam produksi dengan mempertimbangkan kamera pengawas akun dan untuk mengevaluasi bagaimana operator merespons peristiwa tertentu. Dan tidak hanya itu, setiap produksi memiliki kombinasi persyaratannya sendiri. Dan pada akhirnya, semua pekerjaan dengan data harus terhubung dalam satu ekosistem tunggal, yang akan memungkinkan pengumpulan data dalam penyimpanan terpusat dengan pengaturan akses yang fleksibel dan alat analisis umum.

Baru-baru ini kami memiliki proyek: untuk mengatur pemantauan mode teknologi pabrik, serta kualitas bahan baku. Sistem pemantauan harus memantau secara real time semua indikator penting dan membandingkannya dengan standar menggunakan formula yang sangat asli. Kami mengambil analisis laboratorium bahan baku dari satu basis data, dan indikator kinerja peralatan dari yang lain.

Akibatnya, operator mendapatkan gambaran komprehensif tentang apa yang terjadi di instalasinya: apa yang perlu Anda perhatikan, apakah perlu menghentikan pekerjaan dan seberapa seriusnya. Untuk setiap penyimpangan dari pekerjaan normatif, operator harus memperbaiki penyebab kegagalan. Dengan demikian, basis pengetahuan tentang insiden telah tumbuh.

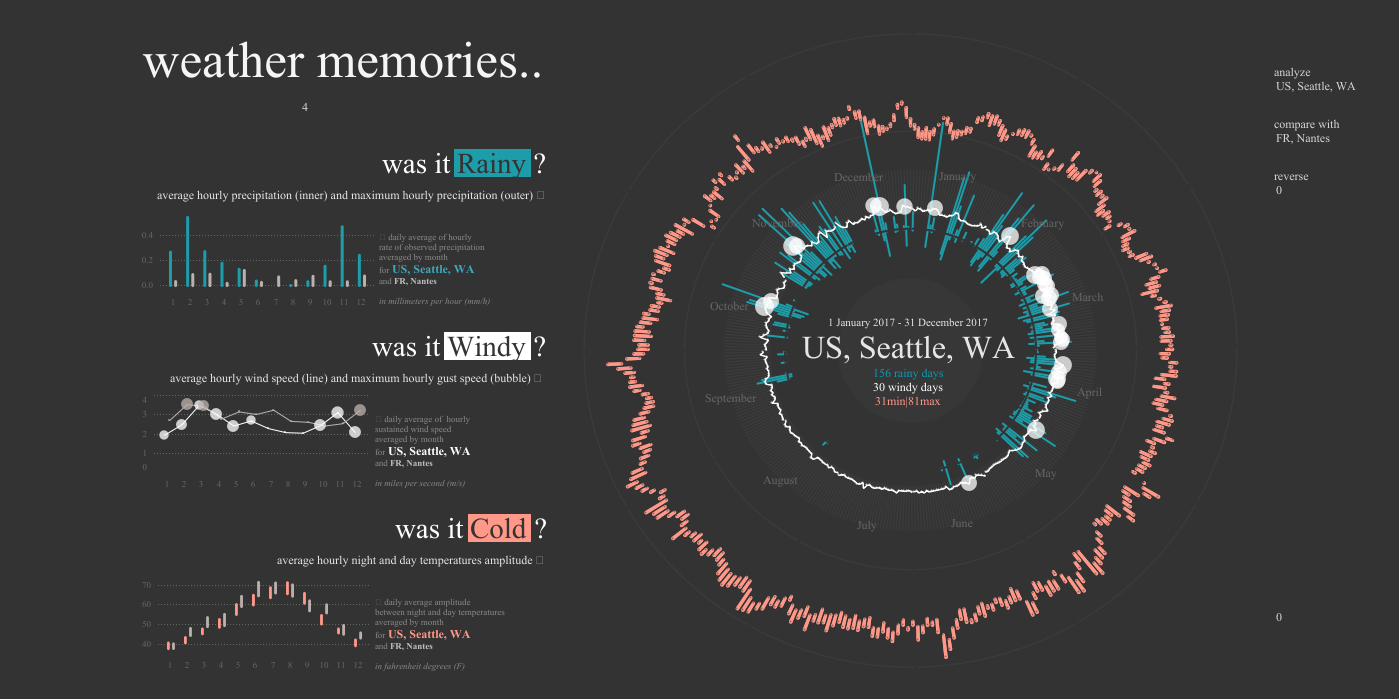

Pada saat yang sama, semua analitik ditampilkan melalui sistem BI yang indah dan nyaman. Ini memungkinkan Anda tidak hanya membuat pelaporan sederhana, tetapi juga membuat panel informasi (dasbor) yang dapat dimengerti dan intuitif. Dan ini adalah argumen lain mengapa sangat penting untuk berteman dengan data industri dengan sistem analitik. Untuk alasan NDA, kami tidak dapat menunjukkan dasbor dari proyek ini, tetapi sebaliknya kami memberikan contoh publik pendekatan untuk memvisualisasikan sistem BI dan sistem industri.

Seperti inilah laporan BI:

Dan di sini adalah antarmuka SCADA:

Sebagai bagian dari pengembangan platform kami, kami mempertimbangkan menghubungkan analitik prediktif, yang mengungkapkan pola sebab-akibat. Alasan yang berbeda menyebabkan skenario yang berbeda. Misalnya, kualitas bahan baku yang buruk atau penyesuaian peralatan yang tidak tepat setelah pemeliharaan terjadwal dapat menyebabkan penurunan kualitas produk akhir atau kegagalan peralatan.

Salah satu persyaratan utama untuk sistem analitik adalah kecepatan di mana informasi diterima. Ini adalah kumpulan telemetri dari sensor dan perhitungan indikator (rencana / fakta indikator agregasi untuk bengkel) dalam mode waktu nyata dekat. Ini memungkinkan Anda untuk menyesuaikan manajemen operasional produksi.

Sesuatu seperti ini bekerja di dunia baru yang berani. Namun dalam kenyataannya ada nuansa.

Analisis data industri, atau sakit kepala intelijen bisnis dalam produksi

Bagaimana cara mengurangi data dari sistem industri (yang tidak ada yang benar-benar mengumpulkan) dalam bentuk yang nyaman untuk analisis data? Salah satu protokol standar untuk data industri adalah OPC DA / HDA. Tampaknya terbuka, tetapi hanya anggota konsorsium yang memiliki akses ke spesifikasinya. Keanggotaan dalam konsorsium mahal, dan implementasi terbuka yang stabil dari protokol ini tidak ada.

Untuk

menghubungkan ini dan protokol industri lainnya dengan sistem analitik modern , kami membuat gateway untuk setiap protokol. Ini dilakukan oleh tim solusi industri yang terpisah. Sejumlah besar angka dalam nama protokol menginspirasi mereka. Tim memiliki pengalaman menulis konektor industri (misalnya, menggunakan protokol OPC DA / HDA, menggunakan PI SDK, dll.).

Tetapi

untuk menghubungkan protokol industri dengan dunia data besar, kami menggunakan Apache NiFi - alat dari ekosistem Hadoop yang memungkinkan Anda untuk menerapkan integrasi dalam mode pemrosesan streaming.

Dengan membangun jembatan paling penting antara industri dan analitik ini, kami dapat menyelesaikan masalah pada tumpukan Hadoop yang sudah dikenal. Dalam proyek-proyek industri, kami paling sering menggunakan distribusi mitra domestik kami Arenadata. Dengan Apache Phoenix, kami memilih data JDBC menggunakan SQL. Dalam versi terbaru, Phoenix telah dioptimalkan dengan baik untuk bekerja dengan deret waktu yang selalu muncul dalam proyek industri.

Kami dapat menutup sistem analitis yang kompleks dengan produk-produk dari satu vendor, yang penting dalam hal solusi perusahaan. Apache Spark digunakan untuk menghitung pengaturan (penyimpangan dalam mode operasi peralatan), indikator yang dihitung, dan KPI lainnya - komponen untuk melakukan perhitungan terdistribusi dalam mode mendekati waktu-nyata dalam ekosistem Hadoop.

Nuansa

Sayangnya, protokol industri rumit. Pertama kali kami berencana untuk melakukan integrasi dengan PI, kami berharap bahwa kami akan mengambil antarmuka JDBC standar dan kami akan memiliki kebahagiaan yang sederhana dan cepat. Dan ketika mereka mulai bekerja dengan antarmuka, ternyata bandwidthnya tidak cukup bahkan untuk memuat data saat ini. Belum lagi mengunduh cerita. Tetapi konektor memiliki SDK API internal sendiri, yang dapat dengan cepat bekerja dengan data. Jadi kami menulis gateway khusus pada API ini dan menyelesaikan masalahnya.

Kami mendekati solusi dari masalah ini sedemikian rupa sehingga pada akhirnya kami mendapatkan presentasi periode penyimpangan dalam bentuk showcase. Untuk melakukan ini, perlu untuk menghitung berapa kali dan kapan indikator melampaui norma. Jika Anda menganalisis keseluruhan cerita dalam mencari penyimpangan, itu akan membutuhkan banyak sumber daya. Jadi kami baru saja melewati serangkaian nilai, membandingkan masing-masing berikutnya dan sebelumnya. Jika keduanya normal / tidak normal - tidak ada penyimpangan / itu berlanjut. Jika salah satu dari keduanya tidak normal - kami menghitung, masing-masing, awal atau akhir dari penyimpangan. Jadi kami dapat menghemat daya komputasi saat membuat showcase dengan statistik untuk analis dan teknologi.

Prospek

Tujuan dari proyek-proyek ini di industri tidak hanya untuk membuat semuanya menjadi indah dan jelas, tetapi juga untuk menyiapkan platform analitik untuk produksi, pindah ke perusahaan digital, di mana dimungkinkan untuk mengumpulkan dan menganalisis semua peristiwa di satu tempat.

Adapun platform yang dijelaskan, ini berguna untuk beberapa departemen sekaligus. Kami telah memecahkan masalah orang-orang yang mengelola produksi. Jika sebelumnya operator tidak bisa menanggapi penyimpangan kecil dalam operasi peralatan, sekarang mereka harus melaporkan kepada manajemen untuk setiap ketidakpatuhan dengan norma. Ini memberikan nilai saat ini. Kami memberikan digitizers dan layanan R&D sumber informasi yang nyaman tentang produksi, yang memungkinkan kami untuk menganalisis peristiwa apa pun untuk jangka waktu tertentu - ini akan memberikan nilai di masa depan.

Sekarang kami secara aktif terlibat dalam pengembangan platform teknologi seperti itu, bereksperimen dengan implementasi. Secara umum, kami berusaha untuk memindahkan industri dari kontrol manual ke kontrol produksi otomatis, seperti di pabrik-pabrik Ilon Mask.

Kami akan senang berbicara dengan semua orang - baik dengan pengembang dan arsitek big data (yang dapat kami undang ke tim kami), dan dengan digitalisers, manajer produksi, memberi tahu mereka tentang pengalaman kami dan menawarkan opsi untuk bekerja bersama. Untuk semua orang, kami mengadakan pertemuan data besar, di mana kami dengan senang hati membahas semua masalah dan saran.

Email saya adalah EOsipov@croc.ru