Dalam diskusi dengan artikel

sebelumnya ,

proton17 menulis bahwa

BGA konvensional tidak terbang ke angkasa, memberikan tautan ke lampiran tipe-CCGA sebagai contoh keandalan. Saya memutuskan untuk menyelesaikan masalah ini dan menemukan banyak informasi menarik (sebagian besar berkat ↓ ini).

Terlepas dari kelebihannya (jumlah lead maksimum sehubungan dengan dimensi untuk langkah tertentu, induktansi terminal rendah, self-leveling ketika menyolder), rumah tipe BGA memiliki kelemahan serius untuk aplikasi yang andal - ketidakmungkinan kontrol kualitas visual yang dapat diandalkan pada sambungan yang disolder.

Pertanyaan tentang penerapan komponen BGA dalam aplikasi yang dapat diandalkan bukan yang baru, kembali pada tahun 1995, JPL melakukan penelitian tentang keandalan mereka dalam berbagai kondisi. Hasil karya ini secara konsisten disajikan dalam berbagai publikasi oleh guru sebenarnya dari topik ini, R. Jafarian [1-5]. Pada awalnya, keramik dan "plastik biasa" diperiksa untuk kerataan permukaan menggunakan pemindaian laser. Untuk ukuran kerataan, perbedaan antara bola terendah dan tertinggi dipilih. Semakin kecil perbedaan ini, semakin kecil kemungkinan cacat dalam penyolderan. Badan keramik memiliki lebih banyak kerataan, juga meningkat dengan penurunan jumlah kesimpulan. Parameter ini semakin kritis semakin banyak solder suhu tinggi digunakan untuk menyolder. Tahap kedua - pemasangan di papan sirkuit cetak (FR-4 dan polimida) dan siklus termal. Sambungan listrik pada papan dan di dalam paket BGA uji diatur sedemikian rupa untuk membentuk beberapa kelompok koneksi serial (rantai daisy bahasa Inggris). Pada masing-masing kelompok ini, adanya gangguan koneksi dipantau oleh kriteria untuk resistensi berlebih dari 1 kOhm oleh lebih dari 1 μs. Kriteria ini didefinisikan dalam IPC-SM-785, namun, itu tidak cukup, karena bahkan koneksi yang benar-benar retak mungkin tidak melampaui nilai ambang batas yang ditentukan karena pinching kontak karena terminal tetangga [4].

Karena perbedaan besar antara KTP keramik dan FR-4 / polimida, casing CBGA gagal lebih awal dari yang plastik. Juga, case sebelumnya menunjukkan case plastik dengan berbagai terminal, berbeda dengan case dengan peripheral filling, karena di bawah kristal terdapat peningkatan lokal dalam ketidaksesuaian KTP antara case dan board, dan di sanalah koneksi pertama gagal.

Di antara hasil, pengaruh suhu transisi kaca dari bahan papan sirkuit cetak pada keandalan untuk rentang suhu yang diperpanjang dicatat. FR-4 menunjukkan hasil rata-rata lebih lemah dari poliamida. Hasil ini dikonfirmasi dalam artikel [6]: penggunaan papan sirkuit cetak FR-5 (dengan Tg ~ 170

o C dan KTP ~ 13 ∙ 10

−6 K

−1 ) memberikan peningkatan keandalan empat kali lipat dibandingkan FR-4 biasa untuk kasus SON jenis.

Perlu dicatat bahwa KTP dari papan sirkuit tercetak dapat berbeda bahkan di dalam papan dan tergantung pada topologinya. Berbagai nilai dari 12 hingga 24 ∙ 10

−6 K

−1 diberikan dalam [6]. Ada juga data menarik (Tabel 1) tentang ketergantungan keandalan PBGA pada diameter bola, bantalan kontak (KP) di papan (tipe NSMD) dan pangkal chip (tipe SMD). Analisis mereka mengungkapkan pola-pola berikut:

- Meningkatkan diameter bola, ceteris paribus, meningkatkan jumlah siklus termal yang ditahan ~ 20-30%.

- Meningkatkan diameter gearbox hanya di sisi papan sirkuit cetak mengurangi keandalan, karena ketinggian bola berkurang. Namun, dengan peningkatan simultan dalam diameter situs berdasarkan PBGA, kerugian keandalan yang terkait dengan penurunan ketinggian dikompensasi oleh peningkatan area komunikasi, dan efek keseluruhan menjadi positif.

- Keandalan maksimum diperoleh ketika diameter gearbox di papan sedikit kurang dari pada dasar sirkuit mikro. Penulis mengacu pada hasil serupa yang diperoleh dalam karya lain. Sayangnya, tidak ada perbandingan untuk kasus dengan diameter bola besar.

Artikel [7] secara eksperimental menunjukkan peningkatan jumlah siklus termal dengan penurunan ketebalan dasar keramik tubuh. Saya tidak bisa berkenalan dengan artikel

sebelumnya dari salah satu penulis dengan deskripsi model proses, tetapi pertimbangan umum adalah sebagai berikut: semakin kurus tubuh, semakin tidak tahan terhadap kekuatan tarik, semakin sedikit beban pada kesimpulan.

Laju perubahan suhu memengaruhi tempat dominan terjadinya cacat pada sambungan - dengan cepat (ketika tekanan lokal timbul), ia berasal dari sisi kasing, dengan lambat (saat sistem berhasil mencapai kesetimbangan termal) - dari sisi papan sirkuit cetak. Untuk rentang suhu yang diperpanjang, jumlah kegagalan terbesar dari casing keramik CBGA adalah dalam kaitannya dengan case (63Sn37Pb) dan bola (90Pb10Sn).

Jadi, pola-pola utama yang jelas, yang secara eksperimental dikonfirmasi kembali pada tahun 1995, untuk keandalan komponen BGA ditentukan oleh ekspansi termal dan adalah sebagai berikut:

- Semakin besar perumahan dan jumlah timah, semakin rendah keandalannya.

- Kesimpulan yang paling jauh dari pusat paling rentan terhadap kehancuran. Untuk kasus BGA plastik, di samping itu, kesimpulan di bidang kristal rentan

- Kasing keramik pada papan sirkuit tercetak PCB menunjukkan keandalan rendah. Selain itu, mereka tidak begitu selaras selama penyolderan (karena mereka memiliki massa yang lebih besar) dan lebih sensitif terhadap kuantitas dan kualitas aplikasi pasta solder, yang mempersulit proses formulasi pemasangan komponen yang dapat diandalkan.

Penyimpangan liris. Penggunaan papan sirkuit tercetak berdasarkan keramik LTCC akan menghilangkan masalah ketidaksesuaian KTP. Mungkin ini adalah salah satu arahan untuk pengembangan REA untuk ruang, yang akan mengarah pada penurunan biaya papan sirkuit cetak tersebut.

Mengapa menggunakan kasing keramik? Masalah ini telah diatasi oleh

BarsMonster di salah satu

artikel . Tentang fakta bahwa dalam plastik jumper didukung sepanjang seluruh senyawa, di satu sisi, itu logis, tetapi di sisi lain, ketidakcocokan KTP dari bahan kasus plastik (senyawa, silikon, textolite, jumper logam) menciptakan sejumlah besar masalah dalam rentang suhu yang diperpanjang. Argumen tambahan yang mendukung penggunaan case keramik adalah nilai KTE yang dekat dengan silikon, konduktivitas termal yang tinggi, kisaran suhu yang luas (yang penting untuk proses perakitan), hidrofobik yang lebih tinggi, dan pengembangan proses penyegelan yang lebih mudah.

Pada Spirit dan Opportunity, badan keramik digunakan, tetapi bukan tipe CBGA, tetapi

tipe CCGA (Gbr. 1): di dalamnya bola diganti dengan kolom (kadang-kadang diperkuat dengan spiral tembaga) yang dapat menahan beban berat (di

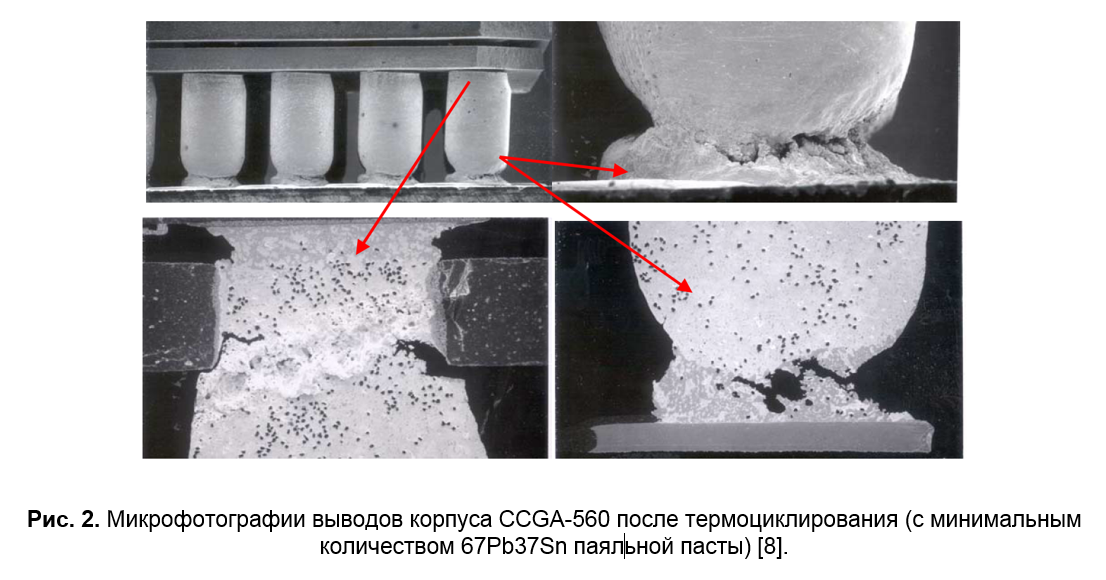

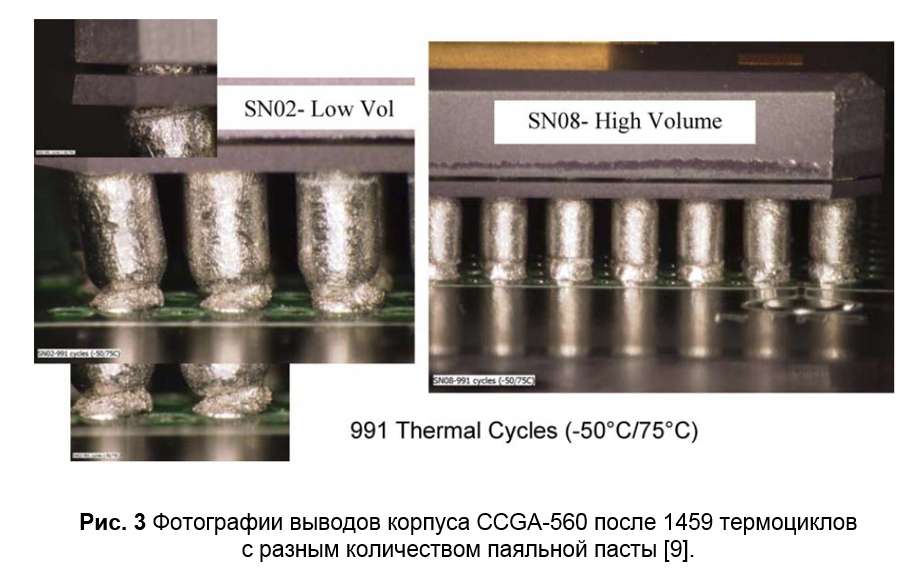

sini adalah data yang peningkatan 2 kali lipat tinggi mengurangi stres mekanik dan ketegangan sebesar 30%). Terlepas dari kenyataan bahwa misi ini telah berhasil menyelesaikan dan bahkan melampaui tugas mereka, perlu dicatat bahwa prosesor produktif di rumah CCGA berada di unit yang dikontrol suhu. Artikel [8, 9] menyajikan perbandingan CCGA dan PBGA yang sesuai dalam berbagai kondisi. Setelah 1075 siklus termal –50 / 75 ° C, CCGA-560 mengalami kerusakan kontak pertama di sisi case (peningkatan jumlah pasta solder digunakan untuk pemasangan, yang meningkatkan keandalan koneksi di sisi papan, lihat Gambar. 2 dan 3), sementara dalam PBGA-560 untuk 2000 siklus kegagalan tidak terdeteksi.

Sangat menarik untuk berpikir tentang mengapa pin ekstrim bias ke arah tengah di sisi papan. KTP papan sirkuit cetak lebih besar dari KTP keramik, dan ini berarti bahwa kerusakan terjadi pada kompresi, di wilayah suhu negatif. Ini membawa saya ke alasan berikut: menyolder dan memperbaiki posisi relatif terjadi di dekat suhu leleh pasta solder, yaitu ~ 183

o C untuk 63Sn37Pb, sehingga seluruh rentang suhu operasi berada di wilayah kompresi papan sirkuit cetak relatif terhadap dasar keramik case. Dan kemudian suhu titik netral tidak 25

o C, ini adalah titik leleh pasta solder.

Untuk mengurangi beban pada terminal-casing BGA (termasuk sebagai akibat dari faktor-faktor mekanis), beberapa metode digunakan: fiksasi pada sudut-sudut (penguncian sudut Inggris), menambah ruang antara kasing dan papan (kekurangan Inggris). Namun, hasil tes dalam [9] menunjukkan bahwa teknologi seperti itu tidak hanya tidak menyelesaikan masalah, tetapi, sebaliknya, hanya dapat memperburuk stabilitas struktural dengan efek perubahan suhu (Gbr. 4).

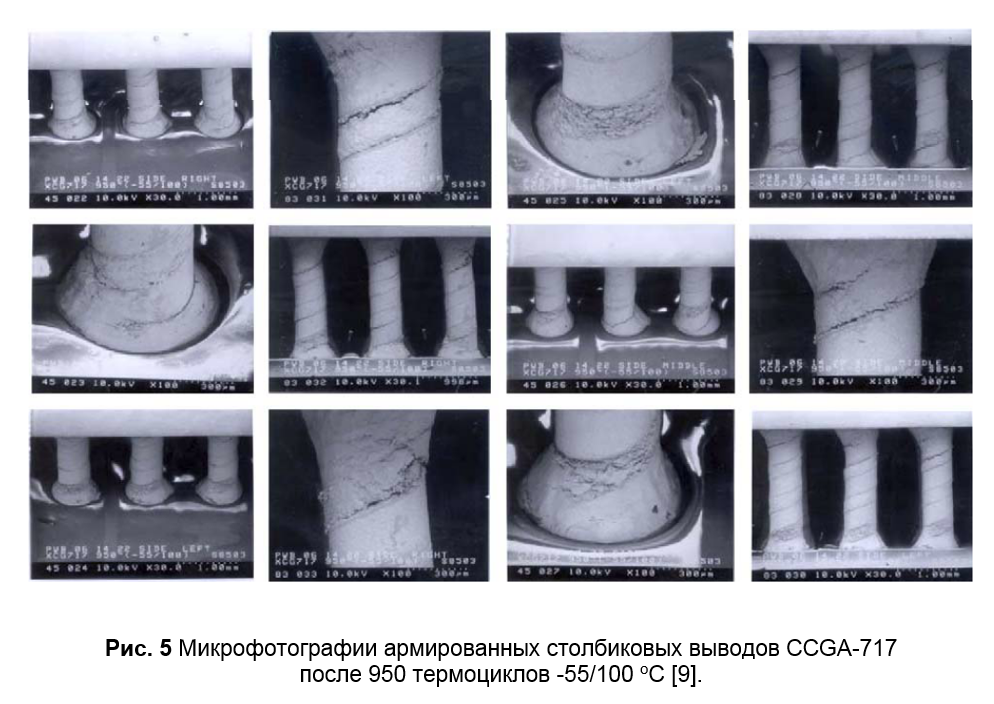

Kasus CCGA-717 dengan kolom bertulang dengan diameter yang lebih kecil juga diuji [9]. Dibandingkan dengan CCGA-560 dengan lead yang tidak diperkuat, ini menunjukkan ketahanan yang lebih besar terhadap siklus termal: setelah 950 siklus -55/100

o C tidak ada gangguan listrik, tetapi cacat pada lead sudah mulai terbentuk (Gbr. 5). Dalam domain publik ada juga

hasil tes sukses CCGA-472 dari laboratorium Aeroflex sesuai dengan standar NASA.

Artikel [5] menyajikan hasil studi tentang efek lapisan akhir dari papan sirkuit cetak pada keandalan komponen BGA. Tercatat bahwa untuk ENIG, berbeda dengan HASL dan OSP, yang ditandai dengan penghancuran kental temuan, beberapa temuan menunjukkan penghancuran rapuh temuan. Standar IPC-9701A, yang menjelaskan metodologi untuk menguji keandalan sambungan yang disolder, melarang penggunaan pelapis PCB lainnya, kecuali HASL, OSP dan IAg, untuk menghindari efek senyawa intermetalik (juga, omong-omong, standar merekomendasikan penggunaan bantalan kontak tipe-NSMD dengan masker berlekuk). Dalam kerangka studi khusus [10, 11], masalah menggunakan ENIG sebagai topcoat gagal mendeteksi pola apa pun dan, dengan demikian, penurunan keandalan koneksi adalah peristiwa yang sulit diprediksi. Rupanya, untuk alasan ini, standar tidak merekomendasikan penggunaan penyelesaian seperti itu. By the way, sebagai pelapis alternatif, antara lain, pelapisan ENEPIG dianggap, yang menunjukkan hasil yang baik (

dalam aslinya - "dilakukan dengan sangat baik dan membutuhkan lebih banyak pengujian").

Tabel 2 merangkum data percobaan tentang keandalan komponen tipe BGA, analisis yang menunjukkan adanya beberapa keteraturan (misalnya, penurunan ketebalan dasar keramik secara signifikan mengurangi beban pada kesimpulan). Data ini hanya dapat berfungsi sebagai pedoman dalam desain, kriteria keandalan adalah percobaan untuk desain dan teknologi perakitan tertentu. Pada akhir artikel [9], rekomendasi berharga diberikan tentang penggunaan komponen BGA berdasarkan ringkasan pengalaman NASA dari seseorang yang telah bekerja pada keandalan komponen BGA sejak 1995. Inilah beberapa poin:

- Sebagian besar kasus PBGA memberikan keandalan yang cukup untuk misi dengan perbedaan suhu terbatas (misalnya, suhu terkontrol dalam kasus modul). Dengan misi yang panjang, korps dengan sejumlah besar kesimpulan (lebih dari 500) harus diuji.

- Casing keramik BGA dengan sejumlah kecil timah (kurang dari 400) dapat memenuhi persyaratan keandalan untuk misi jangka pendek dengan perbedaan suhu terbatas, tetapi untuk misi jangka panjang, uji kualifikasi harus dilewati bahkan dalam kasus persyaratan yang lebih rendah untuk perbedaan suhu. Untuk kasus dengan sejumlah besar kesimpulan (lebih dari 500), tes diperlukan dalam semua kasus.

- Penggunaan senyawa "isi bawah" tidak disarankan untuk CCGA karena jarak bebas yang tinggi antara kasing dan papan sirkuit cetak. Dalam hal penggunaan, KTP senyawa harus dekat dengan KTP papan sirkuit cetak (memuat dalam bidang) dan kesimpulan (memuat dalam arah sumbu Z), di samping itu, uji individual untuk setiap aplikasi diperlukan.

- Jika diperlukan untuk meningkatkan ketahanan terhadap tekanan mekanis, pemasangan sudut (English corner staking, edge bonding) lebih disukai untuk kasus CCGA dan CBGA dibandingkan dengan teknologi underfill. Namun, bahkan di sini Anda dapat menurunkan keandalan bahan yang dipilih secara tidak benar.

Ada

data lain: dalam salah satu presentasi JAXA, dikatakan bahwa penggunaannya untuk kasus CBGA meningkatkan jumlah siklus sebelum kegagalan terjadi rata-rata 1,7 kali. Paling sering, senyawa tipe underfill digunakan dalam kasus tipe CSP, di mana tugas utama, dalam dimensi sedekat mungkin dengan ukuran kristal, adalah untuk memastikan transisi antara silikon KTP rendah dan papan sirkuit cetak KTP. Untuk komponen BGA, seperti yang telah disebutkan, perlu untuk melakukan tes dalam setiap kasus tertentu (tanpa kemungkinan mentransfer hasil bahkan ketika salah satu parameter, termasuk yang teknologi) berubah sesuai dengan model faktor-faktor pengaruh eksternal.

Berapa banyak siklus termal yang harus ditahan tubuh? Tentu saja, ini tergantung pada model faktor yang mempengaruhi. Dengan teknologi perakitan yang dioptimalkan, kriteria reliabilitas umum dengan tidak adanya kegagalan selama 500 siklus -60/125

dipenuhi oleh banyak jenis kasing (lihat tabel 2). Namun, “bukan siklus termal tunggal”, kasing tidak boleh menumpuk uap air, kasing harus memberikan resistansi termal yang rendah, kasing harus memberikan ketahanan terhadap faktor mekanis, dll. Dan menurut daftar lengkap kriteria untuk kasus keramik, keandalan secara statistik lebih tinggi. Produsen komponen elektronik untuk peralatan ruang angkasa, seperti Aeroflex dan MSK, melepaskan mikrosirkulasi mereka dalam wadah keramik dan logam-kaca. Ya, untuk pelaksanaan tipe BGA, pemasangan pada PCB menciptakan masalah karena ketidakcocokan KTR, jadi Anda harus menemukan cara untuk meningkatkan keandalan koneksi - mengurangi ketebalan pangkalan, penggunaan gundukan, peracikan, dll.

Penting untuk dipahami bahwa ini bukan masalah teknologi pengemasan secara umum, tetapi apakah rangkaian mikro tertentu memenuhi persyaratan keandalan dan ketahanan terhadap faktor-faktor yang memengaruhi. Anda dapat menggunakan sirkuit mikro komersial dalam wadah plastik, jika melewati siklus uji penuh. Pada saat yang sama, pengujian yang berhasil tidak berarti bahwa rangkaian mikro "yang sama" dari pabrikan lain atau bahkan dari bets lain akan memenuhi persyaratan keandalan. Ini adalah perbedaan antara ECB yang andal, yang melekat pada harga - pabrikan menanggung biaya tes. 3D PLUS yang sama melakukan pemilihan microchip dalam plastik untuk beberapa microassemblies, tetapi produk seperti itu sudah jauh lebih mahal. Cara lain adalah dengan melakukan pengujian dan seleksi di sisi konsumen. Ini dapat dibenarkan jika fungsionalitas yang diperlukan tidak diterapkan dalam pelaksanaan yang dapat diandalkan, atau jika model pengaruh eksternal dan persyaratan keandalan untuk misi target jauh lebih rendah daripada baterai elektronik khas yang dapat diandalkan di pasar.

Permintaan untuk mengurangi massa pesawat ruang angkasa (pertama-tama, pengembangan pesawat ruang angkasa kecil) mendorong produsen untuk memproduksi komponen elektronik yang andal dalam wadah plastik, sudah ada solusi di pasar (selain itu, mereka juga dinyatakan sebagai yang murah). Mungkin dalam waktu dekat, jumlah plastik yang andal dan bersertifikat ruang akan tumbuh, memenuhi kebutuhan misi orbit rendah Bumi, dan kasing keramik akan ditransfer ke papan sirkuit cetak LTCC untuk membajak ruang dalam.

Sastra

[1] Reza Ghaffarian, “BGA untuk Aplikasi Keandalan Tinggi”, 1998.

[2] Reza Ghaffarian, “Penilaian Keandalan Larik Kotak Bola untuk Aplikasi Aerospace”, 1997

[3] Reza Ghaffarian, “Analisis Keandalan dan Kegagalan dari Majelis Array Bola Kotak Berputar Termal”, 1998

[4] Reza Ghaffarian, “Keandalan Paket BGA untuk Aplikasi yang Sangat Andal dan Tingkat Kehandalan Papan Paket Chip”, 1997

[5] Reza Ghaffarian, “Keandalan Rakitan BGA dan Efek dari Papan Selesai”, 1998

[6] Jean-Paul Clech, "Keandalan Solder Bersama CSP Versus BGA Assemblies", 2000

[7] Raj N. Master, Gregory B. Martin, dll. "Ceramic Ball Grid Array untuk Aplikasi Mikroprosesor AMD K6", 1998

[8] Reza Ghaffarian, “Pengaruh Jenis Paket Area Array terhadap Keandalan Perakitan Dan Komentar tentang IPC-9701A”, 2005

[9] Reza Ghaffarian, "Paket CCGA untuk aplikasi luar angkasa", 2006

[10] FDBruce Houghton. "Proyek ITRI tentang Nikel / Perendaman Bersama Emas Nikel yang Tidak Terkendali", 2000

[11] FDBruce Houghton. "Memecahkan Masalah Pad ENIG Hitam: Laporan ITRI pada Putaran 2", 1999