Saya belum mengambil pena untuk waktu yang lama ...Tahun lalu, ia menggambarkan beberapa proyek Penembakan Masalah teknis. Saya ingin melanjutkan artikel ini.

Keunikannya adalah saya memposting proyek, bukan karena tidak diterima atau tidak dibayar, tetapi karena pelanggan memberikan izin, walaupun dengan beberapa batasan.

Latar belakang

Beberapa waktu kemudian, setelah sebuah

artikel tentang printer logam 3D diterbitkan , seorang pengusaha mendekati saya dengan proposal untuk kerja sama. Seperti yang sering terjadi, tugasnya adalah menciptakan sepeda, mis. perlu apa yang sudah ada sejak lama. Karena itu, alih-alih bekerja sama, saya hanya memberi orang itu tip pada pabrikan dan lupa sebentar. Tapi, bumerang kebaikan selalu kembali. Setahun kemudian, wirausahawan ini membahas tugas baru yang telah kami kerjakan dan yang akan saya bicarakan hari ini.

Tantangan

Desain alat yang sepenuhnya otomatis untuk produksi segel dan perangko, dengan kecepatan produksi tidak lebih dari 5 menit per 1 cetakan standar.

Analisis

Saya memulai proyek apa pun dengan analisis terperinci. Analisis ini tunduk pada: masalah, pasar, pelanggan, pelanggan, pesaing, analog, solusi di industri terkait, dll.

Hasil otopsi menunjukkan bahwa ada beberapa teknologi untuk pembuatan segel dan perangko, termasuk:

- Teknologi photopolymer. Teknologi paling sederhana dan paling umum saat ini. Teknologi ini terdiri dalam mengekspos, melalui templat, resin polimer yang sensitif terhadap sinar UV (kira-kira, sama seperti photoresist yang diterangi dalam pembuatan papan sirkuit tercetak).

- Ukiran laser. Di sini, saya pikir penjelasannya berlebihan.

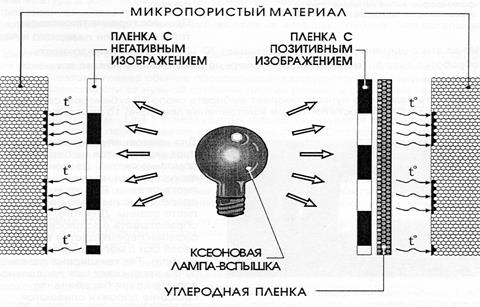

- Teknologi flash. Untuk pembuatan segel, teknologi ini menggunakan karet mikroporous khusus, yang pori-pori disinter oleh aksi suhu. Untuk spot sintering, lampu flash dan stensil digunakan.

- Ukiran mekanis. Jarang digunakan.

- Mencetak pada printer 3D. Opsi eksotis.

Kami membongkar teknologi ini dengan proses, untuk mengidentifikasi yang paling mahal, dari sudut pandang otomatisasi:

- Dalam teknologi photopolymer, ini adalah pencucian klise dari photopolymer yang tidak diawetkan.

- Dalam teknologi laser, ini adalah kalibrasi berkala laser dan menghilangkan bau karet yang terbakar.

- Dalam teknologi flash, prosesnya sederhana, tetapi bahannya sendiri mahal (karet mikro).

- Ukiran mekanik adalah waktu.

- Pencetakan 3D - pemeliharaan.

Selanjutnya, teknologi dianalisis dalam hal kualitas hasilnya.

Saya tidak akan memberikan tabel perbandingan, saya hanya bisa mengatakan bahwa teknologi flash menang, karena:

- Resolusi tinggi

- Mungkin multicolor,

- Tahan kelembaban

- Kemudahan penggunaan (cat diisi),

- Siklus besar antara pompa bensin.

Akibatnya, diputuskan untuk mengotomatisasi teknologi flash.

Skema pembuatan stempel teknologi flash

Skema pembuatan stempel teknologi flash

Solusi

Solusi paling sederhana adalah membuat lini produksi mini. Ketika, dalam teknologi itu sendiri, tidak ada yang berubah, tetapi perangkat perantara ditambahkan. Atau robot (mengikuti tren).

Tetapi pendekatan ini asing bagi kami dan inilah yang kami temukan:

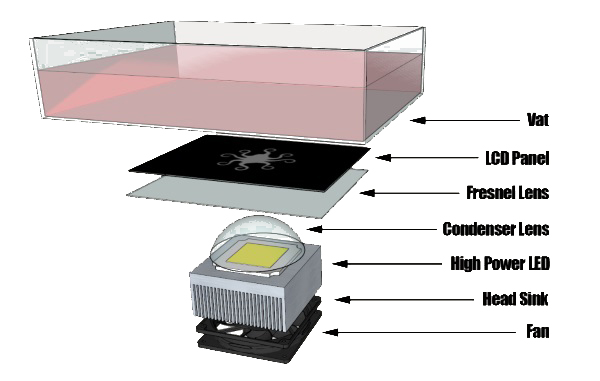

Opsi 1. Alih-alih template yang dicetak pada printer (stensil), kami akan menggunakan matriks dari telepon. Prinsip ini diterapkan pada printer 3D (teknologi LCD SLA UV). Ini akan memungkinkan kita untuk tidak memindahkan templat, tetapi untuk membentuknya langsung di area kerja perangkat, yang akan meningkatkan kecepatan dan mengurangi biaya desain.

Skema untuk menggunakan matriks layar ponsel untuk paparan UVOpsi 2.

Skema untuk menggunakan matriks layar ponsel untuk paparan UVOpsi 2. Alih-alih lampu flash, untuk sintering spot dari pori-pori karet mikropori, kami akan menggunakan kepala termal dari printer termal (printer penerimaan). Yaitu sebuah templat tidak diperlukan sama sekali.

Skema Operasi Printer ThermalOpsi 3.

Skema Operasi Printer ThermalOpsi 3. Untuk menggunakan opsi yang lebih murah untuk bahan sumber, kami tidak akan membuat pori-pori, tetapi menyumbatnya. Untuk ini kami menggunakan:

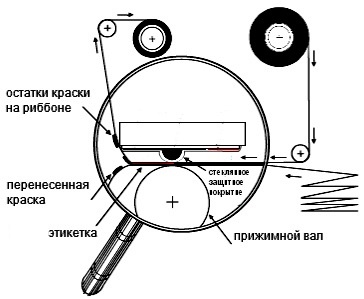

Opsi 3a. printer termal dengan pita (pita transfer termal).

Skema transfer termal pitaOpsi 3b.

Skema transfer termal pitaOpsi 3b. Printer laser

Opsi 1, 2 dan 3a diuji dalam praktik dan berfungsi dengan baik. Tentu saja, perlu untuk memilih mode optimal (misalnya, suhu kepala termal, kecepatan, dll.), Bahan optimal (baik utama dan tambahan).

Opsi 3b. Meskipun secara teoritis paling menjanjikan, masih membutuhkan pemilihan bahan tahan panas berpori, dan mungkin pendekatan yang sedikit berbeda (misalnya, mencetak pada kotak mikro dan kemudian menggunakannya sebagai stensil).

Hasil

Sebagai hasilnya, kami telah mengembangkan sebanyak 4 opsi untuk teknologi pencetakan baru. Semuanya memiliki kecepatan yang jauh lebih tinggi dari yang dibutuhkan dan biayanya lebih rendah dari yang ada.