Benda kerja untuk perakitan fungsional mesin Rusia PD-14 yang menjanjikan, sepenuhnya diciptakan oleh pertumbuhan laser langsung, dipresentasikan di MAKS International Aviation and Space Salon. Berkat penggunaan teknologi aditif, berat total benda kerja berkurang lebih dari tiga kali, dan waktu pembuatan dikurangi menjadi 130 jam. Pengembang: Universitas Teknik Kelautan Negara St. Petersburg (SPbGMTU) dan NUST "MISiS".

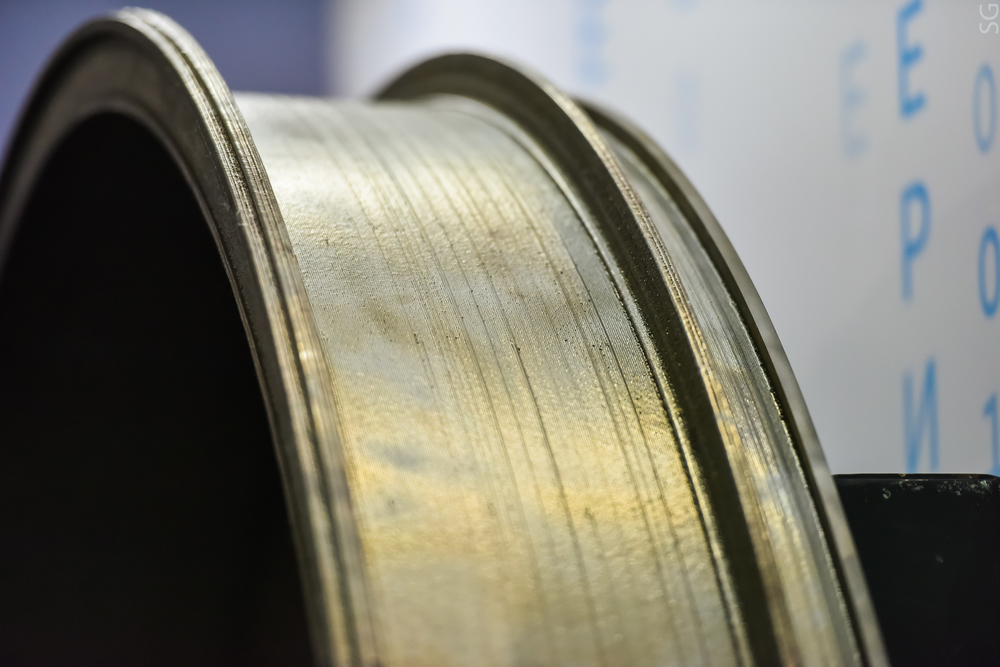

Penciptaan mesin pesawat terbang yang kompetitif tidak mungkin dilakukan tanpa menggunakan bahan dan teknologi generasi baru dalam desainnya. Para ilmuwan di SPbGMTU dan NUST MISiS telah mengusulkan penggunaan teknologi pertumbuhan laser langsung untuk membuat cincin luar dari mesin PD-14. Sampel eksperimental pertama dari benda kerja dibuat di SPbGMTU menggunakan peralatan unik dari desainnya sendiri.

“Pertumbuhan laser langsung adalah teknologi aditif yang dapat secara signifikan meningkatkan efisiensi proses produksi. Sebagai contoh, tubuh ruang bakar untuk mesin turbin gas kecil dapat tumbuh dari awal dalam 3 jam, sementara menggunakan teknologi tradisional, dibutuhkan waktu sekitar dua minggu untuk membuatnya. Dalam kasus kami, butuh sekitar 130 jam untuk membuat bagian yang kosong, terlepas dari kenyataan bahwa dimensi bagian yang kosong berdiameter lebih dari 2 meter. Massa benda kerja lebih dari tiga kali lipat. Ini berarti bahwa volume permesinan berikutnya berkurang secara drastis, masing-masing, waktu produksi berkurang, biaya produksi berkurang, sehingga memastikan daya saing mesin pesawat domestik , ”kata

Andrei Travyanov ,

direktur Institut EcoTech NISU MISiS.

Untuk membuat cincin luar dari mesin PD-14, paduan titanium digunakan, yang dalam bentuk bubuk dipasok oleh jet gas di bawah sinar laser yang menyatu, memberikan "pertumbuhan" berlapis bagian. Akibatnya, para insinyur melewati tahap casting, penempaan dan pengguliran benda kerja. Proses produksi dipercepat dengan urutan besarnya, sedangkan sifat mekanik dari bahan yang ditanam tidak kalah dengan produk logam dan secara signifikan melebihi sifat produk cor, yang dikonfirmasi oleh hasil uji mekanik yang dilakukan baik di laboratorium NITU MISiS dan di laboratorium independen, termasuk Laboratorium Pabrik Pusat (TsZL) )

Keuntungan teknologi lain dari menggunakan teknologi aditif dalam menciptakan bagian-bagian penerbangan adalah bahwa perancang melihat hasilnya secara real time, dan dapat dengan cepat melakukan perubahan yang diperlukan. Proses mendesain dan membuat peralatan baru menggunakan metode ini dipercepat puluhan kali. Teknologi ini memungkinkan untuk menggabungkan beberapa jet serbuk gas dan memasukkan berbagai bahan ke dalam zona pertumbuhan, sehingga menciptakan produk dengan sifat gradien, yaitu, satu bagian dari bagian tersebut dapat tahan korosi dan yang lainnya tahan panas, yang sangat penting untuk industri dirgantara.

"Produksi sampel ini didahului oleh studi teoritis dan eksperimental yang komprehensif: model matematika dari proses dikembangkan, sejumlah besar studi metalografi, tomografi dan difraksi sinar-X sampel, uji mekanis dilakukan, mode optimal dan strategi pertumbuhan ditentukan, beberapa mock-up dibuat. Selama pertumbuhan prototipe, beberapa solusi teknis baru yang saat ini berada di bawah perlindungan hukum. Misalnya, tumbuh dengan sinar laser horizontal, menggunakan substrat “dinamis” untuk memerangi keretakan, metode teknologi untuk meningkatkan produktivitas proses, memprediksi deformasi termal dan memperhitungkannya dalam model teknologi produk ketika membuat program kontrol untuk memastikan akurasi konstruksi yang diperlukan , ”tegas eksekutif proyek ,

wakil Evgeny Zemlyakov, Direktur untuk Kegiatan Penelitian dan Desain, Institut Teknologi Laser dan Pengelasan, SPbGMTU .

Saat ini, pengujian sedang dipersiapkan untuk perakitan mesin yang dihasilkan berdasarkan salah satu perusahaan pembuat mesin khusus terkemuka di Rusia. Awal produksi industri dijadwalkan untuk tahun 2020. Pengalaman positif yang diperoleh juga akan memungkinkan menggunakan teknologi yang dikembangkan dalam desain dan pembuatan mesin PD-35.