Di Rusia, banyak perusahaan industri dari berbagai arah terkonsentrasi. Salah satu masalah dari perusahaan-perusahaan ini adalah kesalahan alokasi sumber daya. Ini mengarah pada fakta bahwa biaya produksi melebihi pesaing asing.

Untuk bertahan di pasar, perlu mencari cadangan untuk meningkatkan efisiensi produksi. Sayangnya, beberapa perusahaan Rusia bergerak menuju pengurangan biaya operasi dengan mengurangi staf tanpa mengoptimalkan proses bisnis. Hal ini mengarah pada fakta bahwa beban kerja tambahan jatuh pada karyawan tanpa menaikkan upah, yang dalam jangka panjang dan kadang-kadang menyebabkan penurunan kualitas produk.

“Optimalkan proses bisnis Anda” - lebih mudah diucapkan daripada dilakukan! Saat ini, eksekutif puncak tidak dapat menemukan metode, strategi, program, dan praktik terbaik untuk mengoptimalkan proses bisnis.

Tetapi saya ingin memikirkan solusi hybrid yang akan memungkinkan Anda untuk memvisualisasikan kerugian yang ada dan memusatkan perhatian Anda pada masalah-masalah penting bagi pelanggan Anda. Dan keputusan itu disebut Lean Six Sigma.

Lean Six Sigma adalah Frankenstein Amerika yang menggabungkan dua metodologi Lean dan Six Sigma. Metodologi Lean bertujuan untuk mengurangi kerugian dan mempercepat proses, sementara Six Sigma menggunakan konsep kepuasan pelanggan dan bertujuan untuk mengurangi jumlah cacat.

Sejarah kemunculan dan pembentukan metodologi ini sangat menarik dan layak mendapat artikel terpisah. Jika ini menarik, saya akan menyiapkan artikel terpisah tentang topik ini.

Jika Anda menghubungi perusahaan pelatihan Lean 6 Sigma, maka, dalam 99,9% kasus, Anda akan menerima ungkapan sebagai respons: melalui studi "Lean Six Sigma" Anda akan belajar cara mengoptimalkan proses bisnis.

Berikut adalah beberapa hasil yang Lean Six Sigma sediakan di dunia:

- Pertumbuhan produktivitas tenaga kerja sebesar 35-70%;

- Pengurangan waktu siklus produksi sebesar 25-90%;

- Pengurangan pernikahan sebesar 58-99%;

- Pertumbuhan kualitas produk sebesar 40%;

- Peningkatan waktu pengoperasian peralatan dalam kondisi baik hingga 98,87%;

- Pelepasan ruang produksi sebesar 25-50%.

Dan jika, melihat hasil ini, Anda berpikir: sekarang saya akan menerapkannya dan segera menyelesaikan semua masalah, maka saya punya berita buruk untuk Anda!

Lean Six Sigma tidak memberikan solusi yang siap pakai untuk masalah Anda. Metodologi ini hanya akan memungkinkan Anda untuk memvisualisasikan proses Anda "apa adanya"!Terserah Anda untuk menentukan apa itu kerugian dan apa yang tidak, dan terlebih lagi untuk mengetahui cara mengoptimalkan proses bisnis Anda. "Lean Six Sigma" adalah cara untuk mempelajari proses bisnis Anda. Tidak ada yang baru di dalamnya - statistik, statistik, dan beberapa metode visualisasi lainnya.

Bekerja di tingkat Six Sigma adalah bekerja dengan 3,4 produk cacat per juta. Tingkat cacat 3,4 dari satu juta adalah Hasil 99,99966%. Banyak yang akan mengatakan: 99% sudah cukup, dan dalam metalurgi standar ditetapkan pada 96%. Mari kita bandingkan Hasil 99% dan Hasil 99.99966%.

Mari kita ambil hasil 99% (di perusahaan metalurgi, hasil standar berada dalam kisaran dari 96% hingga 100%):

- kehilangan surat dalam surat - 20.000 lembar per tahun;

- kesalahan dalam resep dokter - 200.000 lembar per tahun;

- penerbangan tertunda di bandara - 2 penerbangan per hari.

Jika kita mengambil 99,99966%, hasilnya akan sangat berbeda:

- surat yang hilang dalam surat - 6,8 lembar per tahun;

- kesalahan dalam resep dokter - 68 buah per tahun;

- penerbangan tertunda di bandara -1 penerbangan per tahun.

Bekerja di tingkat Six Sigma memungkinkan Anda untuk mendapatkan penghematan yang signifikan pada operasi "kontrol kualitas" atau bahkan menghilangkannya jika Anda siap untuk hidup dengan tingkat kecacatan ini. Tidak ada yang membantah bahwa ini adalah operasi yang diperlukan, tetapi tidak ada yang akan membayar Anda untuk itu!

Metodologi ini tidak menjawab pertanyaan: tingkat cacat apa yang berlaku untuk bisnis saya? Anda harus menemukan sendiri jawaban untuk pertanyaan ini. Tetapi sebagai aturan, produk memiliki sejumlah karakteristik penting yang dipengaruhi oleh berbagai parameter, hanya level Six Sigma yang dapat memberikan kualitas yang diperlukan untuk masing-masing karakteristik ini. Dan Anda sendiri harus menerima tingkat kecacatan yang siap Anda hadapi.

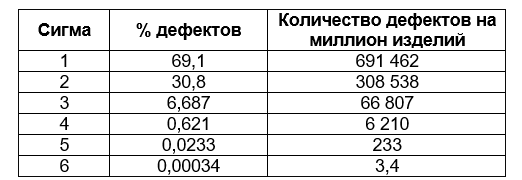

Tabel di bawah ini menunjukkan tingkat cacat tergantung pada tingkat sigma:

Tingkat manajerial

Tingkat manajerial terlibat dalam penciptaan infrastruktur untuk implementasi proyek peningkatan dan pengembangan sistem lean manufacturing secara keseluruhan. Di tingkat manajerial, pekerjaan departemen dikoordinasikan, dan pada tingkat inilah yang disebut "Suara Pelanggan" terdengar.

"Suara Pelanggan" - harapan konsumen dari produk Anda: kualitas, kuantitas, waktu pengiriman, peralatan, dan parameter lainnya. Berkat "Suara pelanggan", "Lean Six Sigma" akan membantu Anda mengoptimalkan proses bisnis Anda. Berdasarkan analisis "Suara Pelanggan", Anda akan memahami apa yang siap dibayar oleh Pelanggan - sisanya adalah kerugian Anda.

Jenis kerugian bisnis:

- Overproduksi. Konsekuensi: konsumsi bahan baku yang prematur; pembelian bahan tambahan; kelebihan stok, kehilangan kualitas.

- Kelebihan stok. Konsekuensi: kebutuhan ruang tambahan; tenaga kerja tambahan; kemungkinan kerusakan dan kedaluwarsa; kebutuhan akan pencarian.

- Transportasi yang berlebihan. Konsekuensi: peningkatan biaya perpindahan - kenaikan biaya pokok; kemungkinan kerusakan produk selama transportasi.

- Gerakan berlebihan. Konsekuensi: penurunan produktivitas; peningkatan kemungkinan cedera.

- Downtime dan menunggu. Konsekuensi: penurunan produktivitas; peningkatan biaya.

- Pemrosesan yang berlebihan. Konsekuensi: penurunan produktivitas; peningkatan biaya.

- Cacat dan eliminasi mereka. Konsekuensi: penurunan produktivitas; peningkatan biaya.

- Potensi pekerja yang tidak digunakan. Konsekuensi: demotivasi karyawan; penurunan kinerja.

Pengenalan Lean Six Sigma di tingkat manajerial adalah jenis seni penyeimbang kompleks yang terpisah. Hal utama adalah tidak melangkah terlalu jauh, memperkenalkan praktik ini atau itu, terutama manajer "efektif" yang melangkah terlalu jauh dengan pengenalan 5S: mereka mengubah ruang kerja sehingga menjadi tidak mungkin untuk bekerja di dalamnya. Sebagai contoh: di salah satu perusahaan saya bertemu dengan denda karena ketidakpatuhan terhadap aturan, yang secara fisik tidak mungkin diikuti pada siang hari:

- Tempat Kerja: tabel perbaikan perangkat penyeimbang hidrolik.

- Persyaratan: kekurangan alat dan cairan yang bekerja di lantai dan desktop.

Pertama-tama, Anda, sebagai pemimpin, akan menciptakan infrastruktur dasar yang memungkinkan Anda melakukan perencanaan strategis untuk pengembangan lean manufacturing di bisnis Anda:

1. Penting untuk mengkonfigurasi tujuan dan strategi bisnis berdasarkan kondisi saat ini dan yang diinginkan.

2. Buat struktur yang akan terlibat dalam pengembangan lean manufacturing, yaitu:

- akan mengembangkan strategi untuk implementasi dan pengembangan lean manufacturing, termasuk metodologi dan sistem pelatihan untuk personel;

- menstandarkan kompetensi staf baru;

- mengembangkan dan menerapkan sistem untuk memantau dan mengevaluasi pencapaian tujuan;

- akan mengembangkan komponen motivasi dan informasi untuk semua staf.

Setelah menciptakan infrastruktur, Anda perlu beralih ke merumuskan tujuan untuk proyek peningkatan yang akan datang dalam bisnis Anda. Dalam menetapkan tujuan, alat-alat seperti matriks keputusan dan pemodelan keadaan masa depan dapat berguna.

Tingkat kerja

Tingkat kerja terlibat dalam mencapai tujuan yang ditetapkan di tingkat manajerial. Pada level ini, semua pekerjaan untuk meningkatkan proses bisnis terkonsentrasi.

Tugas utama tingkat kerja adalah untuk mengurangi variabilitas proses. Institut Politeknik Uni Soviet mengajarkan: tidak peduli seberapa buruk prosesnya, yang utama adalah stabil! Hanya setelah stabilisasi proses kita dapat berbicara tentang optimalisasi.

Sebelum menetapkan sasaran untuk tingkat kerja, Anda perlu memastikan hanya dua hal:

- Prosesnya stabil. Stabil baik, stabil buruk - tidak masalah. Anda harus, dengan probabilitas 99,9%, menjawab pertanyaan: apa yang akan terjadi pada proses ketika parameter ini berubah?

- Instruksi yang ada diterapkan sepenuhnya. Sebagian besar masalah di Rusia adalah tidak ada yang membuka instruksi. Sebagai bagian dari bypass produksi, ketika mengimplementasikan proyek di perusahaan metalurgi, saya meminta Anda untuk menunjukkan kepada saya instruksi: teknologi dan pekerja. Pertama-tama, saya melihat tampilan instruksi - di pabrik metalurgi, instruksi tidak bisa sepenuhnya bersih. Jika saya "puas" dengan penampilannya, saya sudah meminta pengetahuan tentang saat-saat kritis teknologi. Dalam salah satu putaran saya di bengkel produksi, saya meminta mandor senior untuk memberi saya instruksi teknologinya, bayangkan keterkejutan saya ketika dia mendapatkan saya sebuah instruksi tertutup yang tidak seorang pun pernah menemukan setengah tahun setelah dikeluarkan.

Jika Anda yakin bahwa kedua poin ini sepenuhnya diterapkan, maka Anda dapat melanjutkan dengan aman untuk menetapkan tujuan untuk proyek tersebut.

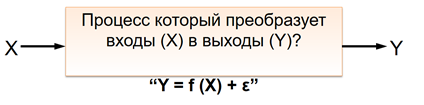

Metodologi Lean 6 Sigma berfokus pada pendekatan proses. Semuanya dimulai dengan persamaan sederhana yang familier dari sekolah:

Dimana

Input proses-X: pengaturan untuk personel, material, listrik, air dan sebagainya;

Y - keluar dari proses, hasilnya;

f adalah fungsi yang mengubah semua input menjadi hasil;

ε adalah kesalahan yang kita tinggalkan pada diri kita sendiri: ketidakpastian tentang kemampuan proses untuk mendapatkan hasil yang diinginkan (hasil yang diinginkan mungkin terletak pada kemampuan fisik peralatan), serta ketidakpastian tentang kemampuan kita untuk mengukur input X secara memadai.

Kesalahan mungkin timbul karena kesalahan kami, serta karena proses itu sendiri.

Sebagai aturan, dalam "Lean 6 Sigma", kesalahan ditetapkan pada 5%. Input dikonversi ke output dengan melalui proses. Tugas Anda adalah memahami bagaimana mengubah input memengaruhi jalan keluar dari proses. Penting untuk menganalisis setiap hasil melalui prisma dari totalitas input, proses dan kesalahan. Dan jika Anda dapat memahami bagaimana semua ini saling berhubungan - Anda dapat meningkatkan prosesnya.

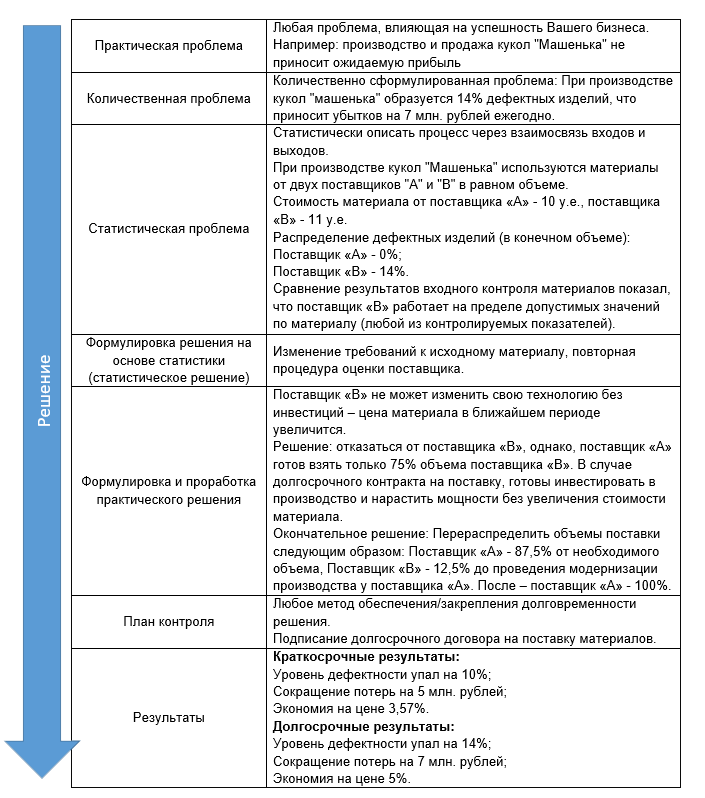

Proyek dimulai sebagai semacam masalah praktis yang perlu dikuantifikasi. Setelah menyatakan hubungan input dan output secara statistik, berdasarkan yang mengembangkan solusi statistik. Secara skematis, tampilannya seperti ini:

Dalam implementasi proyek Lean 6 Sigma, sebagai aturan, sistem, alat, dan pendekatan berikut digunakan:

- 5S;

- DMAIC;

- TPM;

- SMED.

5s

5S adalah sistem untuk menciptakan lingkungan kerja yang berkualitas tinggi dan terintegrasi yang digunakan untuk meningkatkan tingkat keselamatan kerja, produktivitas tenaga kerja, dan kualitas hasilnya. Sistem mendapatkan namanya dari huruf pertama dari lima kata Jepang:

Seiri - memilah;

Seiton - sistematisasi;

Seiso - pembersihan sistematis;

Seiketsu - standardisasi;

Shitsuke - kesempurnaan (kepatuhan).

Arus barat yang modis melengkapi 5S dengan konsep "Keselamatan" dan memberi nama sistem 5S + 1. Secara umum diterima bahwa sistem 5S berasal dari Jepang, namun A.K. Gastev dan Uni Soviet di bidang organisasi ilmiah perburuhan.

Sebagai bagian dari pekerjaan pada 5S, perlu untuk melakukan 5 langkah berturut-turut berikut ini, tempat kerja Anda akan meningkatkan efisiensi kerja Anda.

TPM

Total Productive Maintenance (TPM) adalah pendekatan untuk mengelola peralatan di seluruh siklus hidupnya, yang bertujuan untuk mencegah kegagalan dalam operasinya dan mengurangi biaya perawatannya. Pendekatan ini menyiratkan bahwa tanggung jawab untuk memelihara peralatan dalam kondisi baik terletak pada semua karyawan, termasuk operator, mekanik, manajer, dan insinyur. TPM adalah sistem yang memberikan kombinasi sempurna antara efisiensi penggunaan fasilitas produksi dan biaya pemeliharaannya dalam kondisi kerja dengan mengurangi kerusakan dan downtime, serta meningkatkan produktivitas dan meningkatkan peralatan.

Tujuan penerapan TPM adalah untuk menghilangkan kerugian:

- Kegagalan peralatan

- Penyesuaian tinggi dan waktu penyesuaian

- Kegagalan pemalasan dan minor

- Penurunan kecepatan (speed) dalam operasi peralatan

- Bagian yang rusak

- Kerugian saat commissioning peralatan.

SMED

SMED (Single Minute Exchange of Dies) - pergantian cepat. Salah satu dari banyak metode lean manufacturing, yang merupakan cara untuk mengurangi biaya dan kerugian saat mengganti peralatan dan memperlengkapinya. Ini adalah seperangkat metode teoritis dan praktis yang dapat mengurangi waktu operasi penyesuaian dan penyesuaian peralatan. Awalnya, sistem ini dikembangkan untuk mengoptimalkan operasi penggantian dies dan menyesuaikan peralatan yang sesuai, tetapi prinsip-prinsip "penyesuaian cepat" dapat diterapkan untuk semua jenis proses. Contoh mencolok dari SMED adalah pit-stop formula 1.

DMAIC

DMAIC (singkatan dari bahasa Inggris. Definisikan, ukur, analisis, perbaiki, definisi-kontrol, pengukuran, analisis, peningkatan, kontrol) - suatu pendekatan terhadap solusi masalah yang konsisten, peningkatan proses bisnis yang digunakan dalam manajemen produksi. Salah satu pendekatan yang digunakan dalam metodologi Six Sigma. Menurut DMAIC, solusi untuk setiap tugas meningkatkan proses atau menghilangkan masalah harus melalui tahapan berikut: mendefinisikan (penentuan), mengukur (mengukur), menganalisis (analisis), meningkatkan (meningkatkan) dan mengendalikan (mengendalikan), untuk setiap langkah dalam pendekatan, asumsi diasumsikan spesifik apa yang perlu dilakukan pada setiap tahap. Dipercayai bahwa hanya urutan seperti itu yang menyediakan pendekatan terstruktur yang memungkinkan Anda beralih dari mendefinisikan esensi masalah menjadi mengimplementasikan solusi peningkatan dengan menggunakan praktik terbaik.

DMAIC, seperti kebanyakan metodologi penyempurnaan, didasarkan pada siklus Deming - PDCA (singkatan untuk Bahasa Inggris Plan, do, check, act).

Di Rusia, analog dari singkatan DMAIC - OIASK diterima secara umum: definisi - pengukuran - analisis - peningkatan - kontrol.

Pada tahap pertama - penentuan - perlu untuk menentukan pelanggan, pembenaran proyek, ruang lingkup, tujuan dan kerangka waktu proyek.

Pada tahap pengukuran, metrik proyek dasar, keandalan sumber data, dan kondisi proses saat ini ditentukan.

Tahap analisis adalah mempelajari kemampuan proses, penyebab masalah, kemungkinan risiko.

Pada tahap perbaikan, modifikasi proses dan sistem, dekomposisi struktural pekerjaan dilakukan.

Tahap terakhir - kontrol - dirancang untuk mendukung perubahan proses, menyiapkan laporan dan menutup proyek.

Itu saja, jika seseorang tertarik untuk benar-benar mempelajari masing-masing alat dan tekniknya - saya akan memberikan materi secara gratis! Saya juga bisa melakukan serangkaian artikel pelatihan dari 5S ke Lean 6 Sigma di sini.