Kami melanjutkan topik pembuatan aditif, dan hari ini kita akan membahas tentang casing mesin internal helikopter Rusia VK-2500, yang sepenuhnya dibuat oleh metode SLM. Bangunan ini dikembangkan bersama oleh NUST "MISiS" dan Universitas Teknik Kelautan Negara Bagian St Petersburg (SPbGMTU). Penggunaan teknologi aditif untuk pembuatan komponen telah mengurangi waktu pembuatan hingga 14 hari (dibandingkan minimal sebulan dalam kasus pembuatan dengan metode klasik).

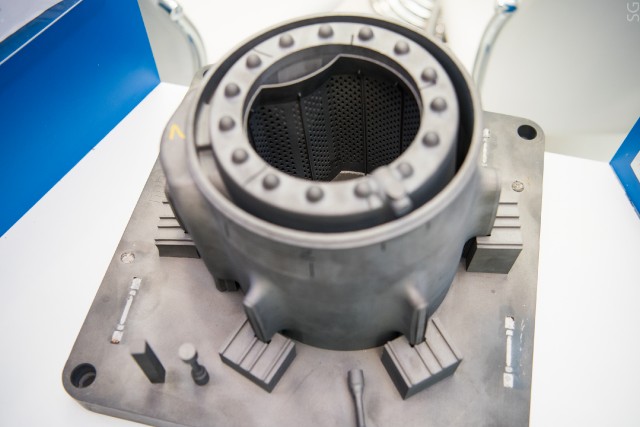

Perumahan motor

Perumahan motorPenggunaan teknologi aditif dalam produksi mesin pesawat terbang modern dapat mengurangi siklus produksi, mengurangi biaya produksi dan secara signifikan mempercepat dan mengoptimalkan pemodelan dan desain unit baru.

Tim ilmiah dan teknis insinyur

SPbGMTU dan

ilmuwan material

dari NUST "MISiS" terlibat dalam pembuatan unit berukuran besar untuk industri pesawat terbang domestik. Pada bulan Agustus 2019, prototipe ukuran penuh pertama dari mesin pesawat terbang domestik PD-14 yang menjanjikan, diproduksi menggunakan teknologi penumbuhan laser langsung, dipresentasikan pada pertunjukan udara internasional MAKS. Omong-omong, kami menulis tentang ini di sini.

Ketika membuat rumah internal dari mesin helikopter VK-2500, teknologi aditif dari fusi laser lapis demi lapis (SLM) digunakan - bagian fungsional besar bentuk geometris kompleks sepenuhnya "dicetak" dari bubuk paduan titanium.

Kami mengingatkan Anda bahwa teknologi SLM adalah metode pencetakan 3D di mana bubuk logam dilebur oleh sinar laser. Pertama, model 3D produk dibuat. Kemudian dibagi menjadi layer 2D, yang dicetak berurutan satu di atas yang lain. Lapisan tipis bubuk diaplikasikan ke platform khusus, kemudian laser menggabungkan model 2D di sepanjang kontur, platform lebih rendah, lapisan bubuk baru tiba, dan siklus berlanjut.“Node fungsional yang disajikan benar-benar unik. Kita dapat mengatakan dengan yakin bahwa ini adalah detail pertama dari kerumitan dan ukuran seperti itu, yang diperoleh di Rusia menggunakan teknologi fusi laser lapis demi lapis dari bahan bubuk domestik, ”- wakil. Evgeny Zemlyakov, Direktur untuk Kegiatan Penelitian dan Desain, Institut Teknologi Laser dan Pengelasan, SPbGMTU.

Penggunaan metode SLM dalam kombinasi dengan optimalisasi mode printer 3D secara dramatis mengurangi jumlah pemesinan selanjutnya dari rumah motor (penggilingan, belokan, etsa, dll.), Masing-masing, waktu produksi berkurang dari lebih dari 30 hingga 14 hari. Ini memungkinkan Anda untuk mengurangi biaya produksi simpul, sehingga memastikan daya saing mesin pesawat domestik secara keseluruhan.

“Bersama dengan rekan-rekan dari NUST“ MISiS ”kami menerapkan proyek komprehensif di mana teknologi aditif yang paling menarik dikembangkan dari sudut pandang aplikasi industri. Ini adalah pertumbuhan laser langsung dan fusi laser lapis demi lapis (teknologi SLM). Setiap teknologi memiliki bidang aplikasinya sendiri. Budidaya langsung digunakan oleh kami untuk pembuatan blanko dengan dimensi dari 0,5 m hingga 2 m. Sintesis laser berlapis untuk blanko hingga berukuran 0,4 m, "kata Evgeny Zemlyakov. - Kedua metode adalah proses multi-faktor yang kompleks yang membutuhkan pendekatan terintegrasi. Dalam teknologi SLM, ini memodifikasi bagian untuk teknologi aditif, menentukan orientasi bagian selama proses pertumbuhan, memilih strategi pertumbuhan dan merancang struktur pendukung. Selain itu, teknologi pembuatan tidak terbatas hanya pada pengoperasian printer 3D. ”

Housing engine - tampilannya di dalam

Housing engine - tampilannya di dalam

Sebagai salah satu pengembang proyek, direktur EcoTech Institute NUST "MISiS" Andrey Travyanov mencatat:

"Sebagian besar" tumbuh "dalam proses produksi lapis demi lapis, dan pada saat tertentu, dengan sekumpulan massa dan ketika membuat lengkungan permukaan, geometri benda kerja mulai" mengambang ". Hasil - bagian ditolak. Dengan pemikiran ini, dalam pemodelan dan penanaman berikutnya, banyak - hingga 75% dari total massa bagian - penyangga struktural digunakan yang tumbuh sejajar dengan bagian dan harus dihilangkan setelah bekerja. Kami berhasil mengurangi berat badan mereka lebih dari 3 kali, dari 75% menjadi 23%. "

Optimalisasi ini secara signifikan mengurangi jumlah bubuk titanium yang digunakan dalam produksi. Saat ini, pengujian sedang dipersiapkan untuk perakitan mesin yang dihasilkan berdasarkan salah satu perusahaan pembuat mesin khusus terkemuka di Rusia.

Baru-baru ini dipresentasikan di stand Kementerian Ilmu Pengetahuan dan Pendidikan Tinggi Federasi Rusia di forum Inovasi Terbuka di Skolkovo.