Digitalisasi produksi telah lama berhenti menjadi inovasi yang sangat mahal: para ahli dari Skolkovo mencatat bahwa sekarang harganya beberapa kali lebih rendah dari lima tahun lalu. Kami telah mengumpulkan beberapa kasus menarik (termasuk dari praktik Rusia) yang menunjukkan bahwa Internet industri tidak hanya menyelesaikan masalah produksi dengan keamanan, pencurian, dan perkawinan, tetapi juga memungkinkan Anda menghemat secara signifikan pada pengoperasian pabrik.

Kami juga akan berbicara tentang karakteristik apa yang harus dimiliki oleh pengontrol ideal untuk pabrik, dan bagaimana memastikan keandalannya ketika menyangkut produksi berbahaya.

Kasus 1 - bagaimana cara mengumpulkan informasi tentang operasi seluruh pabrik dalam beberapa detik?

Bayangkan pabrik tersebut memiliki 150 mesin CNC. Setiap perangkat harus mengumpulkan data: berapa jam itu beroperasi, berapa banyak produk yang diterima pada output, yang merupakan persentase dari penolakan. Jika Anda memproses semua informasi "cara lama" secara manual dan memasukkannya ke dalam jurnal kertas, Anda bisa menjadi gila.

Pada saat yang sama, tidak cukup hanya mengumpulkan informasi: alangkah baiknya membandingkannya dengan indikator sebelumnya, melihat apakah ada mesin yang menganggur, mencari tahu mengapa objek nomor 5 terus-menerus mogok, dan paling sedikit jumlah produk yang keluar dari objek 125 pada tahun lalu, meskipun ia berfungsi sesuai dengan jadwal umum.

Tentu saja, Anda dapat merekrut seluruh staf karyawan "kertas" yang akan membuat laporan dan perkiraan di malam hari, atau Anda dapat mengotomatiskan seluruh proses: dari awal - yaitu, dari mengumpulkan informasi tentang mode operasi setiap mesin - untuk mendapatkan hasil yang akurat untuk setiap parameter yang menarik ( downtime, jam operasi, gangguan). Dan data tersebut dapat diminta dengan klik mouse setidaknya setiap 15 detik.

Omong-omong, solusi ini digunakan pada unit 1 dan 2 Smolensk NPP - mereka memperkenalkan sistem eSOMS di sana. Karyawan stasiun harus melakukan putaran harian untuk memeriksa peralatan - ini membutuhkan sebagian besar hari kerja. Untuk mempersingkat prosedur, setiap spesialis diberi perangkat khusus yang menghitung rute optimal untuk jalan memutar.

Jadi, waktu pemeriksaan penuh berkurang 20 kali, dan kualitas pengamatan, sebaliknya, meningkat. Pada saat yang sama, data yang diperoleh selama bypass langsung ditransfer ke sistem informasi pusat, yang dianalisis secara independen. Laporan siap pakai beserta rekomendasi dikirim ke operator untuk keputusan lebih lanjut. Efek ekonomi dari pengurangan biaya tenaga kerja mencapai 45 juta rubel per tahun.

Kasus 2 - Bekerja dengan kerusakan, pencurian, dan pernikahan

Perusahaan Amerika, General Electric, memproduksi dan melayani turbin gas. Agar tidak mengirim ahli mereka setiap kali untuk memeriksa peralatan ke pelanggan, mereka memperkenalkan pemantauan jarak jauh. Untuk melakukan ini, mereka mengembangkan sistem yang mengumpulkan data dari sensor dan secara independen menganalisis operasi semua turbin. Jadi perusahaan tahu persis kapan peralatan akan perlu diperbaiki.

Total manfaat bagi perusahaan yang membeli turbin General Electric diperkirakan $ 100 miliar per tahun - semua karena kurangnya pekerjaan restorasi yang tidak dijadwalkan.

Seringkali, pabrik hidup dengan prinsip: rusak - diperbaiki, dikerjakan. Teknologi IIoT akan memungkinkan Anda untuk keluar dari perbaikan setelah gangguan ke sistem perkiraan kesalahan (misalnya, program akan memperingatkan Anda bahwa bagian-bagian tertentu perlu diganti). Dan jika mesin nomor 5 entah bagaimana gagal dengan keteraturan yang patut ditiru, sistem akan mempertimbangkan indikator ini dan memberi tahu operator. Yang tersisa adalah untuk melihat apa masalahnya: mungkin peralatan tidak digunakan dengan benar atau bahan baku berkualitas buruk telah dikirimkan.

Sensor secara akurat menentukan berapa banyak pekerjaan yang dimulai pada setiap mesin dan berapa banyak bagian yang diproduksi pada akhir shift - oleh karena itu, karyawan tidak akan dapat menggunakan peralatan pabrik untuk keperluan pribadi, ini akan segera terlihat dalam statistik akhir tentang pengoperasian mesin.

Sensor yang sama akan membantu menyelesaikan masalah pernikahan. Mereka akan menentukan apakah kerusakan pada pengaturan peralatan atau material yang dipilih secara tidak tepat menyebabkan penampilan bagian yang melengkung.

Sejak tahun 2001, perusahaan Rusia ODK-Saturn telah memasok mesin turbin gas untuk kebutuhan dan energi militer. Pada tahun 2018, mereka mulai mengerjakan kembar digital dari aula produksi - model virtual yang meniru siklus produksi nyata. Selama pengembangannya, parameter lokasi semua peralatan, rasio proses manual dan otomatis, dan fitur bengkel dipertimbangkan.

Perusahaan rumit seperti UEC-Saturnus tidak dapat bermain terlalu banyak dengan eksperimen untuk meningkatkan produksi - itu terlalu berbahaya dan tidak dapat diprediksi. Namun digital ganda memungkinkan Anda untuk menguji setiap inovasi, mensimulasikan skenario dan menentukan efek implementasi yang paling akurat. Solusi ini memungkinkan Anda untuk mengontrol produksi nyata: teknologi menghitung siklus kerja, biaya, dan membandingkannya dengan data nyata.

Ganda harus terus-menerus beradaptasi dengan mode operasi pabrik, satu-satunya cara untuk membuat salinan yang tepat dari produksi nyata. Untuk ini, pengembang menghubungkan semua peralatan ke jaringan: sensor dan sensor menyediakan komunikasi antara mesin dan digital ganda dari bengkel.

Direktur Ekonomi dan Keuangan PJSC UEC-Saturn Pavel Becher mencatat bahwa bekerja dengan digital ganda telah secara signifikan mengurangi biaya produksi pabrik.

Kasus 3 - jika saja tanaman itu aman

Pabrik es krim Langnese di Jerman mempekerjakan lebih dari seribu orang dalam satu shift. Dalam produksi, amonia cair digunakan. Untuk melindungi karyawan, pabrik memasang sensor yang merespons tingkat amonia. Ketika konsentrasi suatu zat di udara naik, alarm dipicu, dan semua karyawan menerima pemberitahuan.

Iklim mikro, tingkat pencahayaan dan kebisingan, konsentrasi zat berbahaya - semua indikator ini dapat diatur menggunakan sistem sensor di pabrik jenis apa pun.

Omong-omong, sistem keamanan membantu menyelamatkan. Misalnya, pabrik di bengkel A harus dijaga agar tetap rendah untuk memperpanjang umur peralatan. Di bengkel B, sebaliknya, suhu harus di atas normal. Dan di lantai dengan kantor insinyur, perlu untuk menyediakan kondisi iklim yang nyaman bagi karyawan.

Pabrik produk elektronik "Rekayasa" St. Petersburg menghadapi tantangan semacam itu. Untuk membuat zonasi termal fasilitas, 550 sensor dan perangkat dipasang di sana untuk pemantauan jarak jauh semua indikator. Selama empat bulan beroperasi, sistem IIoT menghemat 48% dari uang yang dihabiskan untuk memanaskan gedung.

Tentang pengontrolnya

Tidak akan mungkin untuk menggunakan solusi IIoT di pabrik tanpa pengontrol, itu adalah inti dari sistem apa pun - pusat pemrosesan informasi utama. Ini menerima data dari sensor dan kemudian dikirim baik ke "cloud" atau ke perangkat eksekutif.

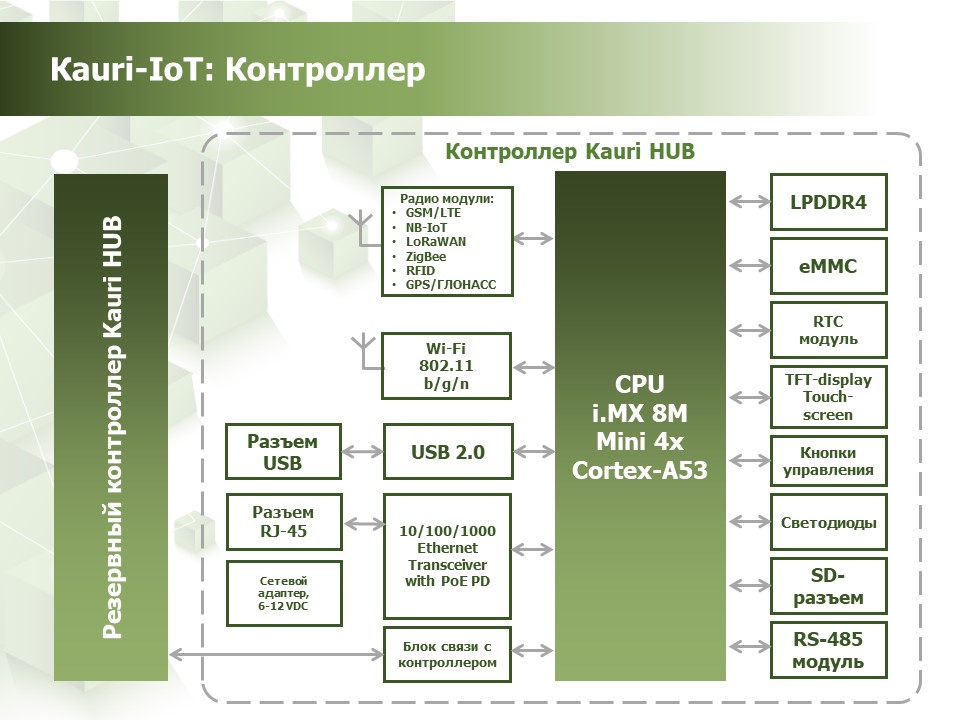

Karena Kauri juga terlibat dalam pengembangan solusi IIoT untuk pabrik, kami membuat pengontrol kami sendiri, yang ideal untuk produksi apa pun. Sejauh yang kita tahu, sebagian besar pengontrol diasah untuk satu tugas (atau untuk beberapa tugas, tetapi dalam industri yang sama: pengontrol untuk pompa bahan bakar, untuk otomatisasi rumah secara umum, untuk pengontrolan cahaya khususnya, untuk pengukuran listrik di kebun, dan sebagainya). Kami menetapkan tugas untuk menciptakan pengendali universal yang dapat mendukung semua modul komunikasi yang ada. Pada saat yang sama, tidak dapat menginstal yang tidak berguna bagi pelanggan, sehingga tidak membayar lebih untuk fungsi yang tidak perlu. Kami membuat pengontrol berdasarkan pada prosesor Mini i.MX 8M.

Pengontrol harus mendukung jenis komunikasi tertentu, yang akan nyaman bagi instalasi. Misalnya, jika ini adalah produksi kecil, dan ada cukup untuk melacak pergerakan karyawan, RFID cocok. Pada prinsipnya, sulit dilakukan tanpa teknologi RFID, karena menyediakan akses cerdas dan sistem kontrol. Tag RFID dilampirkan, misalnya, ke bagian yang diproduksi untuk mengontrol semua gerakan di bengkel dalam urutan yang diinginkan.

Untuk pabrik besar, modul LoRa dapat berguna untuk mengumpulkan dan mengirimkan telemetri dari seluruh wilayah. Untuk memantau objek bergerak (misalnya, peralatan kerja), Anda memerlukan modul GPS / GLONASS.

Topik terpisah adalah karakteristik kondisi pengoperasian pengontrol. Berdasarkan karakteristik tanaman. Jika kita menginstal controller di lingkungan yang lembab atau berdebu, IP66 diperlukan. Jika controller akan bekerja di bawah air - IP68. Dalam beberapa kasus, pemrosesan tambahan papan pengontrol mungkin diperlukan, memberikan tingkat perlindungan yang tinggi terhadap getaran atau guncangan mekanis.

Ngomong-ngomong, kami menjaga keamanan pengontrol. Jika karena alasan tertentu pengontrol di pembangkit listrik tenaga nuklir gagal atau mulai bekerja dengan kesalahan, itu akan menyedihkan. Oleh karena itu, kami menyediakan kemungkinan duplikasi perangkat keras dari pengontrol - pengontrol cadangan, yang jika terjadi kegagalan fungsi akan mengambil semua tugas yang utama.

Bagaimana ini akan terjadi? Pengontrol utama "berkomunikasi" dengan cadangan menggunakan kode biner. Sebagai contoh, sekali setiap 20 ms ia mengirim perintah tertentu (syarat 55 dalam kode biner). Jika tiba-tiba perintah yang diubah tiba atau tidak datang sama sekali, pengontrol cadangan akan menyala.

Kami membuat pengontrol kelas keandalan 99,99. Sembilan yang terakhir ditambahkan karena timer Watchdog hardware - WDT (perangkat eksternal dengan timer). Pengontrol harus mengakses perangkat, misalnya, sekali per detik (konfirmasi bahwa prosesor berfungsi dengan baik). Jika pada detik berikutnya controller berhenti dan tidak menghubungi, WDT me-restart sistem.

Yah, kami juga tidak lupa tentang pembaruan perangkat lunak jarak jauh.

Apa yang menghambat modernisasi tanaman?

Efek dari penerapan solusi IIoT sangat nyata. Sebuah studi Tadviser untuk 2018 menunjukkan bahwa Internet industri hal akan membantu meningkatkan produksi hingga 70%, dan keamanan sebesar 60%. Pada saat yang sama, analitik dan ramalan yang dibuat dengan bantuan perangkat pintar, atau yang biasa-biasa saja, dirakit "secara manual", hampir dua kali lipat.

Pada tahun 2018, portal Tadviser mengevaluasi tingkat kesiapan pabrik untuk menggunakan teknologi IIoT sebagai yang pertama. Di sebagian besar perusahaan Rusia, bahkan sepertiga dari peralatan tidak tercakup oleh sensor internet industri. Sebagai bagian dari penelitian, portal juga mengundang pemilik pabrik Rusia untuk menunjukkan alasan mengapa mereka tidak siap untuk mengimplementasikan solusi IoT yang kompleks. Argumen utama "menentang" datang ke keengganan untuk menghabiskan uang pada proyek, ketidaksiapan staf untuk teknologi baru dan kurangnya pemahaman tentang keuntungan moneter.