Penggunaan pencetakan 3D dalam industri dirgantara merupakan tren yang mapan. Raksasa industri dunia seperti Airbus, Boeing, General Electric, telah beralih dari mencetak prototipe dan produk tunggal ke pembuatan aditif seri lengkap. Misalnya, pesawat Airbus A350 XWB baru berisi lebih dari 1000 bagian yang dibuat menggunakan pencetakan 3D.

Namun, pencetakan 3D bukan metode yang murah, terutama karena biaya bahan baku. Jika Anda menggunakan intermetalik siap pakai untuk mencetak komponen, Anda harus membuatnya terlebih dahulu, dan ini adalah teknologi khusus dan konsumsi energi yang serius. Kemudian lelehan panas harus "disemprotkan" dengan aliran gas, air atau plasma untuk mendapatkan bubuk, yang sangat menyulitkan dan meningkatkan biaya produksi. Para ilmuwan dari NUST "MISiS" menemukan cara untuk mengurangi biaya memproduksi bubuk untuk pencetakan 3D - alih-alih metode semprot, mereka menggunakan pabrik planet.

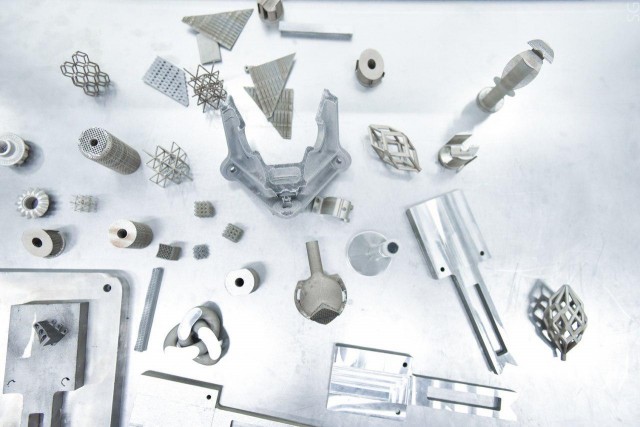

Semakin banyak, intermetallides (senyawa dua logam) titanium-aluminium dan titanium-nikel digunakan untuk pembuatan komponen pesawat terbang dan pesawat ruang angkasa. Produk 3D dari mereka memiliki kepadatan rendah, karakteristik kekuatan tinggi, tahan panas tinggi dan dapat memiliki bentuk geometris yang kompleks. Serbuk komposit yang diperoleh dengan cara yang relatif sederhana dan murah adalah bagian penting dari efektivitas biaya produksi logam 3D.

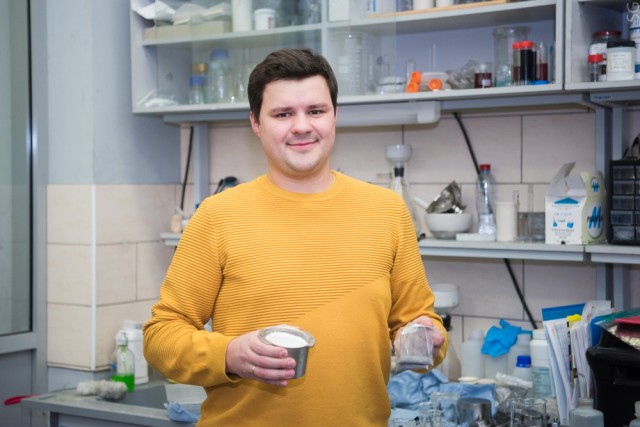

“Untuk produksi 3D serial roket dan suku cadang pesawat, bubuk awal berkualitas tinggi - prekursor, serta metode sederhana untuk produksi mereka dengan produktivitas tinggi dan pada saat yang sama diperlukan biaya rendah. Pengenalan penuh tanaman aditif logam di industri dalam negeri terutama dibatasi oleh tingginya biaya bahan baku, karena produksi yang masih tidak menguntungkan. Dan pengembangan cara ekonomis untuk mendapatkan serbuk logam berkualitas tinggi adalah tugas utama kami, ”kata salah satu penulis pengembangan, sesama peneliti dari Pusat Penelitian dan Pengembangan Nanomaterial Keramik Keramik NUST MISiS, Ph.D. Andrey Nepapushev.

Dimungkinkan untuk menyederhanakan produksi serbuk untuk pencetakan 3D melalui penggunaan kombinasi unik dari mode pabrik planet, di mana serbuk komposit yang terdiri dari partikel bulat, termasuk titanium dan aluminium, diperoleh selama pemesinan intensif. "Produk setengah jadi" ini dapat langsung dimuat ke dalam printer laser 3D, di mana secara langsung dalam proses pencetakan pada suhu sekitar 650 derajat, logam bereaksi, membentuk senyawa intermetalik yang tahan api.

Sebagaimana dicatat oleh para ilmuwan, sebelumnya tidak ada yang pernah menggunakan gilingan planet untuk tujuan ini dan pengalaman laboratorium dapat ditransfer ke produksi - pabrikan domestik memiliki analog industri dari pabrik planet.

“Dalam percobaan kami, kami menggunakan bubuk titanium, aluminium, dan nikel, yang menjadi sasaran pemesinan intensif di pabrik planet, sebagai bahan awal. Metode yang diusulkan telah sangat menyederhanakan dan mengurangi biaya untuk memperoleh prekursor, serta mengurangi konsumsi energi selama pencetakan 3D sebesar 20%. Karenanya, tidak perlu menggunakan kekuatan laser besar untuk meleleh selama pencetakan, ”tambah Andrey Nepapushev.

Metode baru ini akan mengurangi biaya material, yang akan membuatnya lebih terjangkau bagi pabrikan, dan akan memperluas kemampuan untuk menciptakan produk kompak dengan bentuk kompleks untuk industri dirgantara. Hasil penelitian ini diterbitkan dalam jurnal

Metallurgical and Materials Transactions B (2019) .

Saat ini, kelompok ilmiah telah menyelesaikan optimalisasi komposisi bubuk prekursor dan mulai membuat prototipe pertama dari bubuk yang diperoleh.