Penerapan dispenser multi-komponen

Dalam artikel saat ini, saya ingin menunjukkan salah satu implementasi yang mungkin dari dispenser zat multi-komponen otomatis serta berbagi pengalaman saya. Tugas teknis awal sangat sederhana dan termasuk 4 saluran pengukuran paralel yang dikendalikan oleh tombol dan perangkat lunak PC melalui USB. Komponen utamanya adalah cairan yang cukup kental - propilen glikol, rasa, gliserin dan banyak lagi. Perangkat terakhir seharusnya berada di ruang kantor tempat staf bekerja - yaitu menjadi setenang mungkin. Desain setiap saluran tertutup harus sesederhana mungkin dan memiliki biaya minimum. Pada perkiraan pertama, semuanya tampak cukup sederhana, tetapi dengan pengembangan proyek, spesifikasinya juga meningkat, dan sebagai hasilnya, sebuah pengumpul conveyor keseluruhan berubah. Kepada siapa topik seperti itu menarik - saya minta kucing. Artikel ini menggunakan sejumlah besar informasi tekstual, gambar, dan cuplikan.

Bagian pengantar dan prototipe primer

Pertama-tama, pemantauan dilakukan terhadap solusi yang ada, baik stasiun dosis otomatis siap pakai turnkey, dan masing-masing perangkat dan unit genggam. Karena saya belum pernah membahas topik-topik seperti itu sebelumnya, saya menyarankan bahwa tugas-tugas serupa ada di industri makanan dan medis. Solusi semacam itu ditemukan, tetapi mereka tidak cocok karena sejumlah alasan. Dalam industri makanan mereka memanipulasi volume yang agak besar, dan dalam tugas saat ini, frame yang ditentukan berkisar 100 ml. hingga 1 liter Dan biaya sistem seperti itu sangat tinggi. Ada solusi yang sesuai dalam industri medis, tetapi biayanya sangat tinggi. Dan semua solusi ini memiliki satu kelemahan - setiap saluran adalah perangkat yang secara fungsional lengkap dan dirancang hanya untuk satu komponen. Anda bisa, tentu saja, menyadari membilas saluran dengan air suling ketika mengganti bahan, tetapi sangat sulit untuk mencuci semuanya setelah perasa. Dan mereka digunakan sekitar 40 buah. Jika Anda memilih saluran yang terpisah untuk masing-masing komponen, maka desain akhir akan menjadi sangat besar dan biaya besar.

Ada juga beberapa jenis solusi universal - untuk menggunakan pompa peristaltik. Mereka datang dalam desain yang berbeda, akurasi yang berbeda dan tingkat umpan. Paling disukai adalah pompa menggunakan motor stepper dan penjepit tabung silikon. Namun, volume agen dosis dapat bervariasi dari 0,1 ml. hingga 10 ml. dengan akurasi sangat tinggi. Dan di sini diinginkan untuk dapat menggunakan selang silikon tebal dan tipis tanpa mengkonfigurasi ulang klem atau kalibrasi saat mengganti selang dengan diameter berbeda. Secara struktural, ini tidak tersedia di semua pompa. Ya, dan pompa peristaltik Cina yang kurang andal dengan kontrol elektronik juga tidak murah.

Karena saya tidak punya pengalaman praktis dengan peralatan serupa, saya memutuskan untuk mengembangkan saluran dispenser sendiri. Saya harus segera mengatakan bahwa setelah pelaksanaan proyek ini dan telah memiliki beberapa pengalaman dan pemahaman tentang proses, memperoleh pengalaman bekerja dengan pencetakan 3D dan sifat fisik zat yang digunakan, akan jauh lebih rasional untuk menggunakan pompa peristaltik dari desainnya sendiri. Ini akan sangat menyederhanakan desain akhir, mengurangi waktu takaran dan waktu untuk mengubah bahan untuk setiap saluran. Tetapi semua ini menjadi jelas hanya setelah banyak waktu, usaha dan pengalaman diperoleh.

Sebagai perangkat dosis paling sederhana dan paling akurat, jarum suntik medis konvensional diadopsi. Unit kerja adalah motor langkah sederhana dari printer matriks lama. Selongsong adaptor dibuat dari sepotong selang tebal dan mur M5. Jarum suntik 5ml. diperbaiki oleh sudut aluminium. Mesin terhubung melalui driver L298N ke papan debug berdasarkan mikrokontroler AT91SAM7SX256, yang terhubung ke PC melalui USB.

Perangkat lunak C ++ sederhana dikembangkan untuk menghubungkan melalui USB, memuat preset dispenser, mengendalikan dan mengkalibrasi setiap saluran untuk setiap jenis jarum suntik yang digunakan.

Setelah uji coba yang panjang dari sistem, banyak aspek dari tugas saat ini dan pendekatan yang digunakan menjadi jelas. Pertama, tidak akan mungkin untuk memastikan akurasi dosis tinggi untuk semua rentang nilai dengan jarum suntik tunggal. Perlu untuk menggunakan jarum suntik untuk 1, 5, 10, 20, 50 ml. Karena tata letak zat selama pencampuran dapat sangat bervariasi dalam komposisi dan volume dosis, modul akhir harus dapat mengganti jarum suntik dengan selang dan ujung yang tetap. Kedua, menjadi jelas bahwa kecepatan pengumpulan suatu zat sangat tergantung pada viskositasnya dan itu sama sekali tidak berguna untuk menggunakan motor stepper yang cepat dan kuat. Dan ketiga, penggunaan berbagai jenis jarum suntik untuk volume dosis yang dibutuhkan memberikan akurasi yang sangat tinggi. Tetapi desain modul semacam itu ternyata sangat tidak bisa diandalkan - mur stainless pada M5 dengan cepat terhapus dan mulai melompati langkah-langkah mesin. Juga, dasar polimer tempat sudut aluminium berjalan berubah bentuk seiring waktu, bahkan dengan penggunaan minyak silikon yang konstan. Berdasarkan hasil, diputuskan untuk menggunakan pendekatan dengan jarum suntik dan motor stepper, dan untuk menerapkan mekanisme saluran dispenser berbeda.

Implementasi versi pertama dari dispenser multi-channel

Komponen yang paling umum, terjangkau dan sangat murah di kota pinggiran saya ternyata adalah set untuk mekanisme printer 3D. Ini adalah pasangan sekrup bola, pemandu dengan bantalan dan penahan. Pada awalnya saya memutuskan untuk menggunakan satu panduan dan umpan bola untuk mengurangi lebar saluran dispenser. Tetapi setelah beberapa waktu perkembangan, getaran muncul.

Saya juga mulai mencoba berbagai bahan untuk dasar saluran dispenser, untuk mengurangi getaran umum dan mengurangi kebisingan, tetapi pada saat yang sama memiliki kekakuan yang cukup. Saya mencoba kedua basis polimer, dan kayu lapis tebal, dan lembaran aluminium dengan ketebalan berbeda. Hasil terbaik diperoleh dengan ketebalan fiberglass 10 mm - ia memiliki kekakuan yang baik dan meredam sebagian besar getaran. Diputuskan juga untuk menggunakan dua panduan.

Untuk mengurangi ukuran saluran dispenser, motor stepper dilepas ke bagian bawah pangkalan, dan transmisi dibuat dengan sabuk. Ini juga menyederhanakan posisi motor relatif terhadap bola sekrup dan mengurangi getaran.

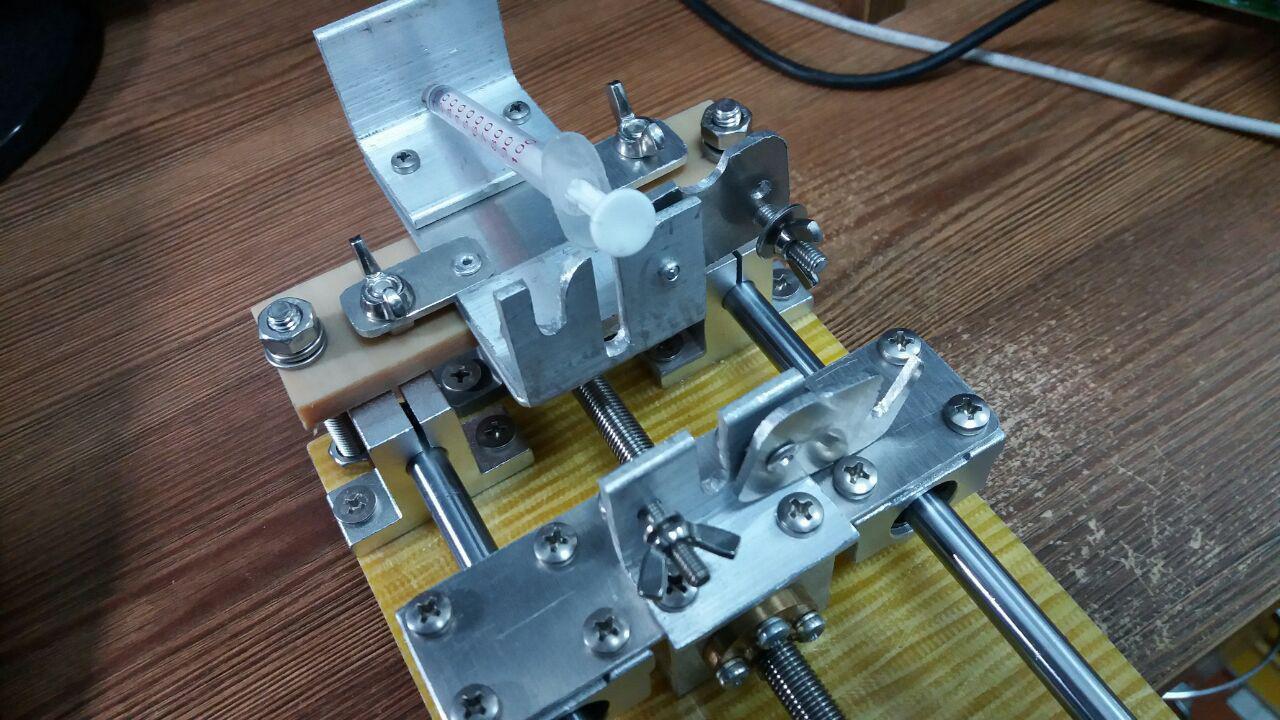

Kemudian saya melanjutkan untuk menerapkan retainer dengan kemampuan untuk mengubah jarum suntik. Di alat-alat tangan digunakan - sudut aluminium, selembar aluminium 2 mm tebal, pengencang stainless dan sejumlah besar pekerjaan manual dengan gergaji besi, file dan obeng. Juga, katrol untuk jumlah gigi yang lebih besar ditempatkan pada motor stepper - untuk meningkatkan kecepatan gerakan pendorong. Tampilan akhir dari satu modul di bawah 1ml. jarum suntik ditunjukkan di bawah ini.

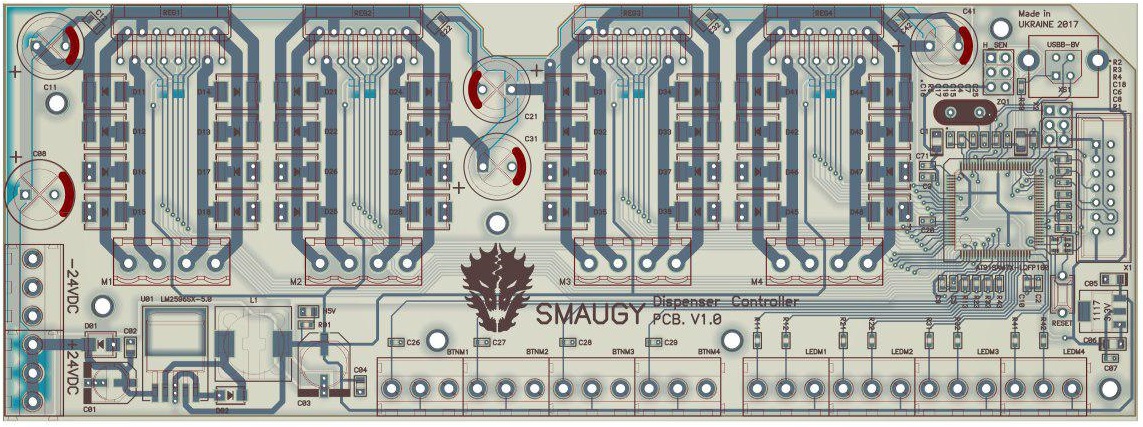

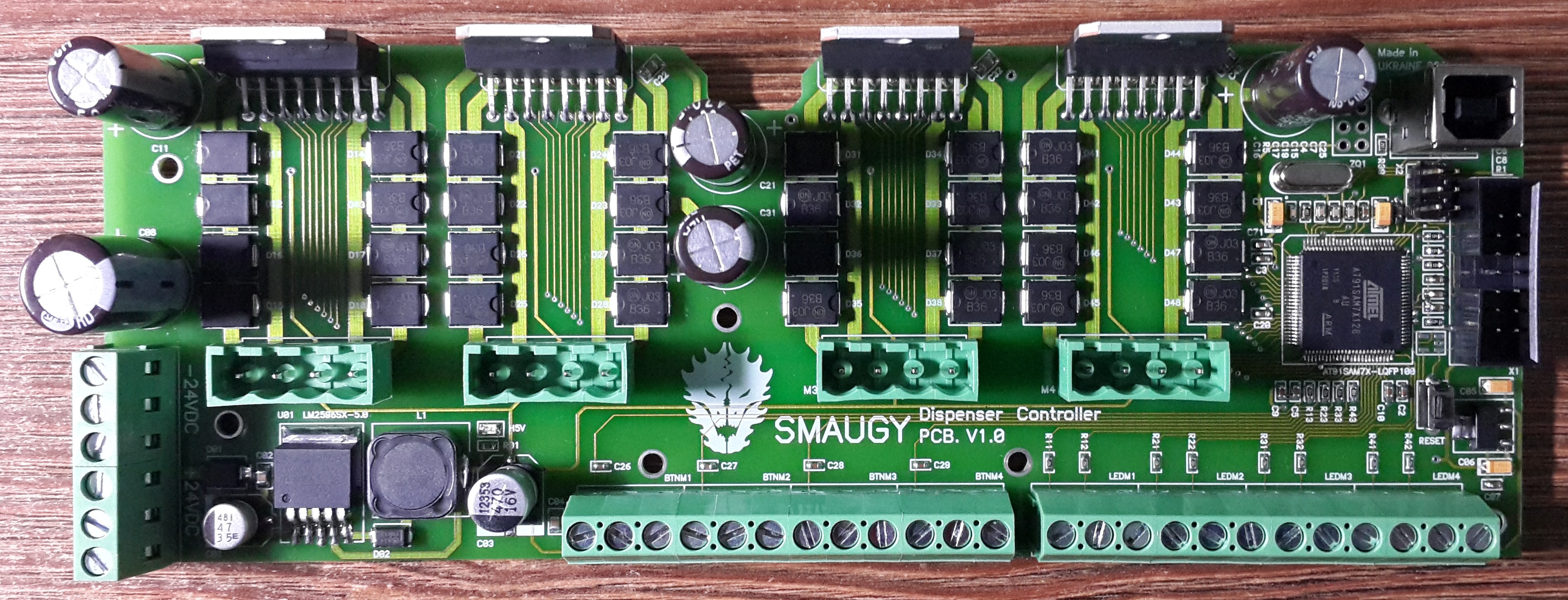

Untuk kontrol elektronik, mikrokontroler AT91SAM7X128 dipilih. Ini memiliki sejumlah besar jalur input / output, port USB, firmware diimplementasikan untuk itu pada debugger, dan tersedia setelah proyek sebelumnya, seperti sebagian besar komponen. Untuk mengendalikan motor stepper, driver L298N digunakan. Papan kontrol menyediakan koneksi tombol dan dua LED untuk setiap saluran. Tegangan suplai untuk motor 24V. Driver terletak di bagian paling ujung papan untuk pas ke dinding sisi aluminium case. Papan diproduksi oleh JLCPCB.

Bangku uji untuk bahan-bahan pemompa dikumpulkan. Setelah beberapa kali start dan downtime yang lama, gelembung udara mulai terbentuk dalam sistem selang silikon, yang tidak dapat diterima. Untuk menghilangkannya, digunakan katup periksa yang lebih mahal, panjang selang diminimalkan, diameter selang yang lebih kecil digunakan untuk koneksi yang lebih erat dengan jarum suntik.

Menggunakan Pencetakan 3D dan Pemodelan 3D

Implementasi saluran dispenser saat ini tidak memiliki keluhan tentang pekerjaan tersebut, tetapi membutuhkan sejumlah besar upaya yang dikeluarkan untuk membuat klem. Dan klem untuk jarum suntik harus dibuat di bawah 1, 5, 10, 20, 50 ml. dan untuk keempat saluran. Awalnya, saya berencana untuk memberikan bagian-bagian klem ini untuk pemotongan dan pembengkokan laser dengan mesin. Tetapi dalam pembuatan contoh uji, saya redid semua detail tiga kali, karena kesalahan dalam perhitungan adalah 1-1,5 mm. menyebabkan fakta bahwa jarum suntik tidak memegang dengan kuat, piston mulai menekuk, dan akibatnya, akurasi dosis tidak stabil. Memesan komponen pemotong laser beberapa kali tidak murah dan cepat. Dan sekarang saatnya untuk berkenalan dengan teknologi pencetakan 3D. Jumlah yang dianggarkan untuk memotong laser dan membengkokkan aluminium sudah cukup untuk membeli suku cadang untuk printer 3D Grabber i3. Semua bagian yang diperlukan dibeli dan proses perakitan, debugging, dan flashing printer dimulai.

Setelah merakit dan mengatur pekerjaan, saya mulai mempelajari pemodelan 3D. Setelah beberapa waktu, saya menyadari bahwa menggunakan printer 3D untuk pengembang pada dasarnya membuka kemungkinan tanpa batas. Semua pengencang non-standar, klem, kait, kotak untuk elektronik, struktur prefabrikasi yang kompleks - semua ini menjadi mudah diakses dan diimplementasikan secara otomatis saat pengembang sibuk dengan tugas-tugas lain. Pencarian dimulai untuk kompromi antara jenis plastik, kecepatan cetak dan kualitas, daya tahan, isi, dan banyak lagi.

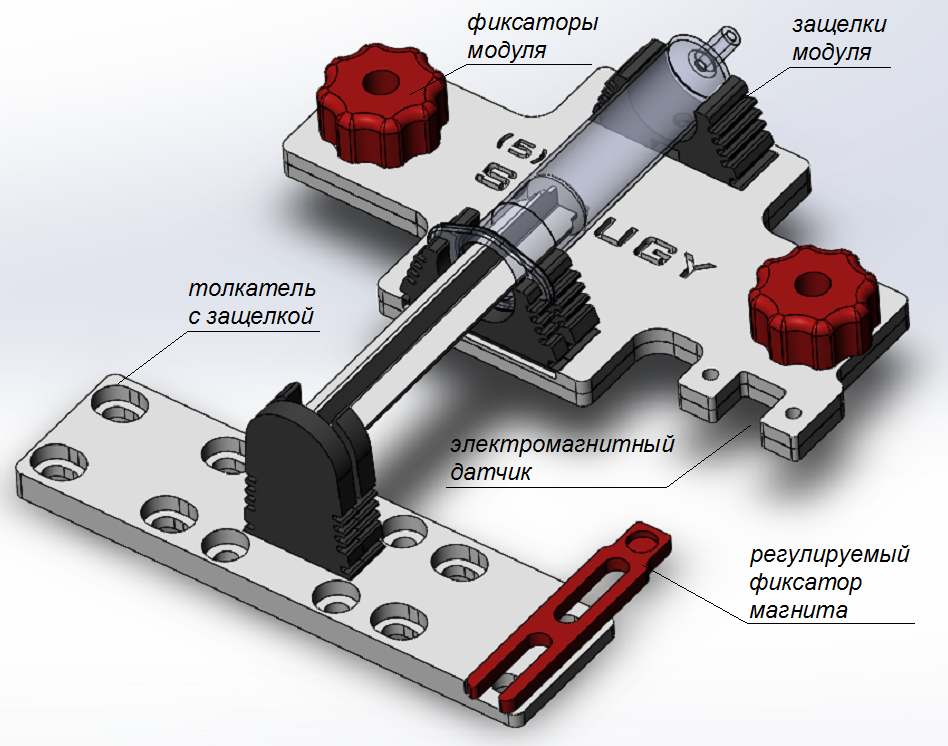

Untuk semua bagian, plastik ABS digunakan. Untuk bagian yang lebih sederhana, plastik diambil dengan harga yang lebih murah, untuk bagian yang lebih besar dan lebih tepat, masing-masing, plastik yang lebih mahal. Untuk memperbaiki jarum suntik, kait dikembangkan, implementasi yang dari aluminium tidak mungkin. Ukuran penjepit dioptimalkan untuk setiap jenis jarum suntik. Bagian uji dicetak, retainer prototipe pertama dirakit dan bekerja tanpa gagal. Untuk menghentikan gerakan pendorong, sensor Hall dan dudukan yang dapat disesuaikan dengan magnet digunakan.

Pandangan umum dari dispenser saluran uji yang dirakit memperoleh formulir berikut:

Setelah mengembangkan bagian untuk semua jenis jarum suntik, komponen dipesan untuk tiga saluran yang tersisa dan pencetakan komponen penjepit dimulai.

Setelah merakit dan mengkalibrasi mekanisme keempat saluran, tampilan berikut dan perkiraan dimensi dispenser muncul:

Semuanya siap untuk memasang saluran pada kerangka umum profil aluminium, kabel awam dan memasang elektronik, tetapi pelanggan membuat penyesuaian dengan kerangka acuan proyek. Pertama, minimalkan konsumsi zat ketika mengubah jenis jarum suntik atau mengubah zat itu sendiri. Dalam implementasi saat ini, pada awalnya substansi diambil dari tangki besar melalui sistem selang silikon dan katup tidak-kembali, dan kemudian bahan tersebut dibuang ke katup dan ujung tidak-kembali kedua. Sebelum pemberian dosis, perlu mengisi sistem yang digunakan sepenuhnya, dan ketika diganti, tuangkan kembali ke dalam tangki atau ke tempat kerja. Itu tidak rasional secara ekonomi dan membutuhkan pemborosan waktu tambahan, dan juga meningkatkan kemungkinan kontaminasi di tempat kerja. Kedua, mengingat kecepatan perakitan saluran dispenser yang meningkat menggunakan pencetakan 3D, implementasikan 5 saluran tambahan lainnya dan gabungkan semuanya menjadi satu conveyor. Implementasi ini sepenuhnya mencakup semua opsi yang memungkinkan untuk pencampuran zat. Pada pandangan pertama, perubahannya tidak signifikan, tetapi untuk implementasinya saya harus benar-benar mengulang proyek.

Penerapan opsi multi-channel dispenser kedua

Untuk menghindari mengisi sistem selang dan katup silikon dengan suatu zat, diputuskan untuk membuat sistem pneumatik dengan tip yang dapat dipertukarkan. Ujung volume yang diperlukan direndam dalam wadah dengan zat, pagar dilakukan, kemudian ujung dipindahkan ke tabung untuk pencampuran dan terjadi pelepasan. Zat itu tidak masuk ke selang silikon, tidak ada katup periksa, dan ketika mengganti bahan, itu cukup dengan hanya mengganti ujungnya. Untuk memperbaiki perendaman ujung dalam wadah dengan zat, sensor kontak cair diterapkan. Itu terdiri dari 2 kontak stainless tipis yang terhubung ke elemen logika K176LA9.

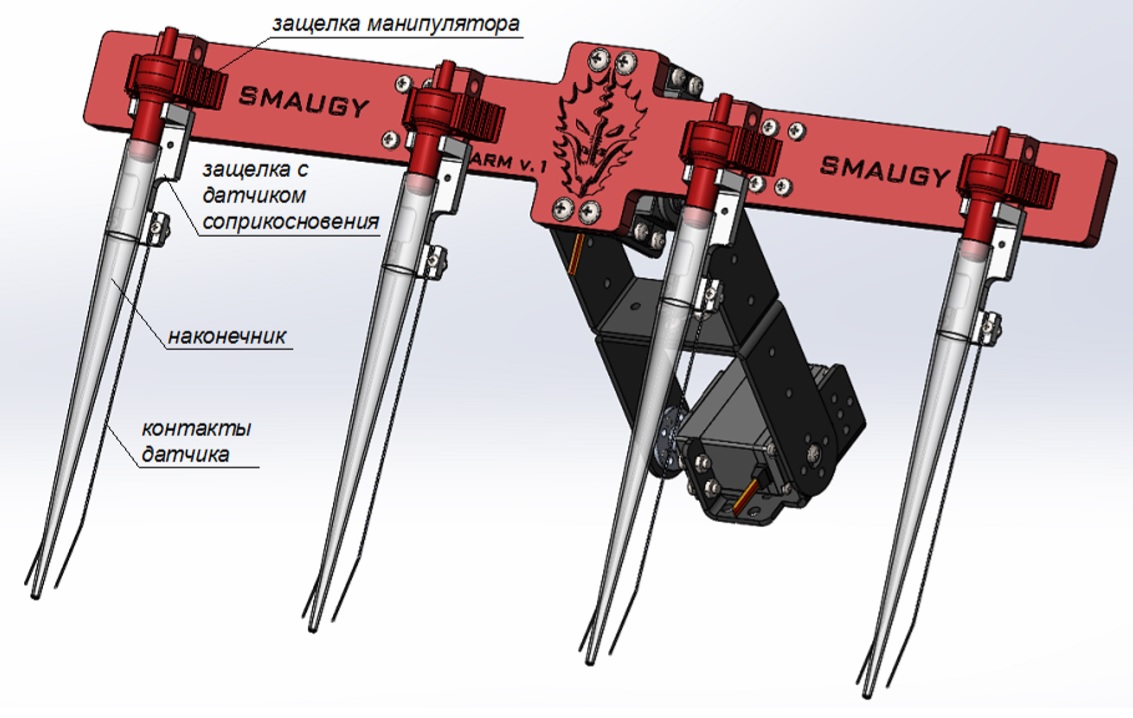

Untuk memindahkan ujung antara wadah dengan zat dan kaleng untuk pencampuran, manipulator dikembangkan menggunakan 2 servos dan alas dengan kait.

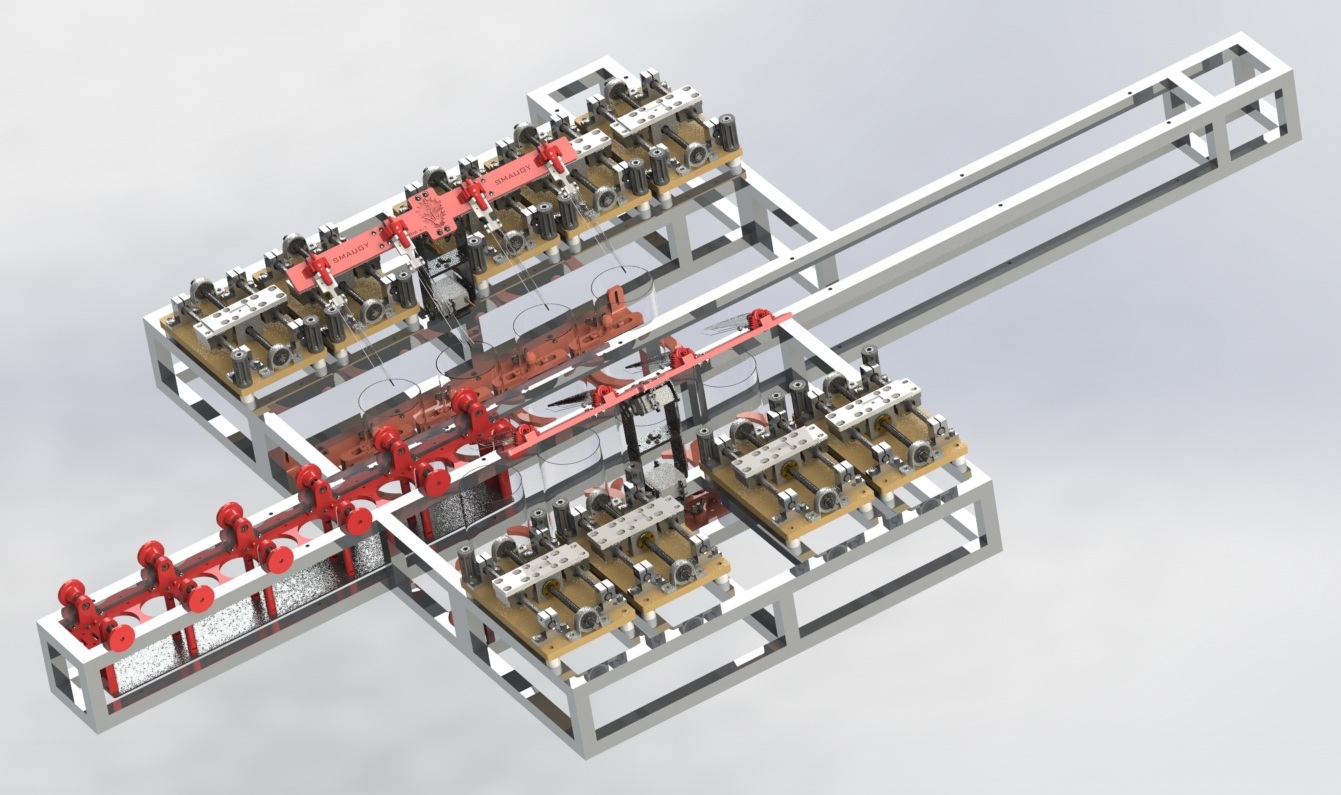

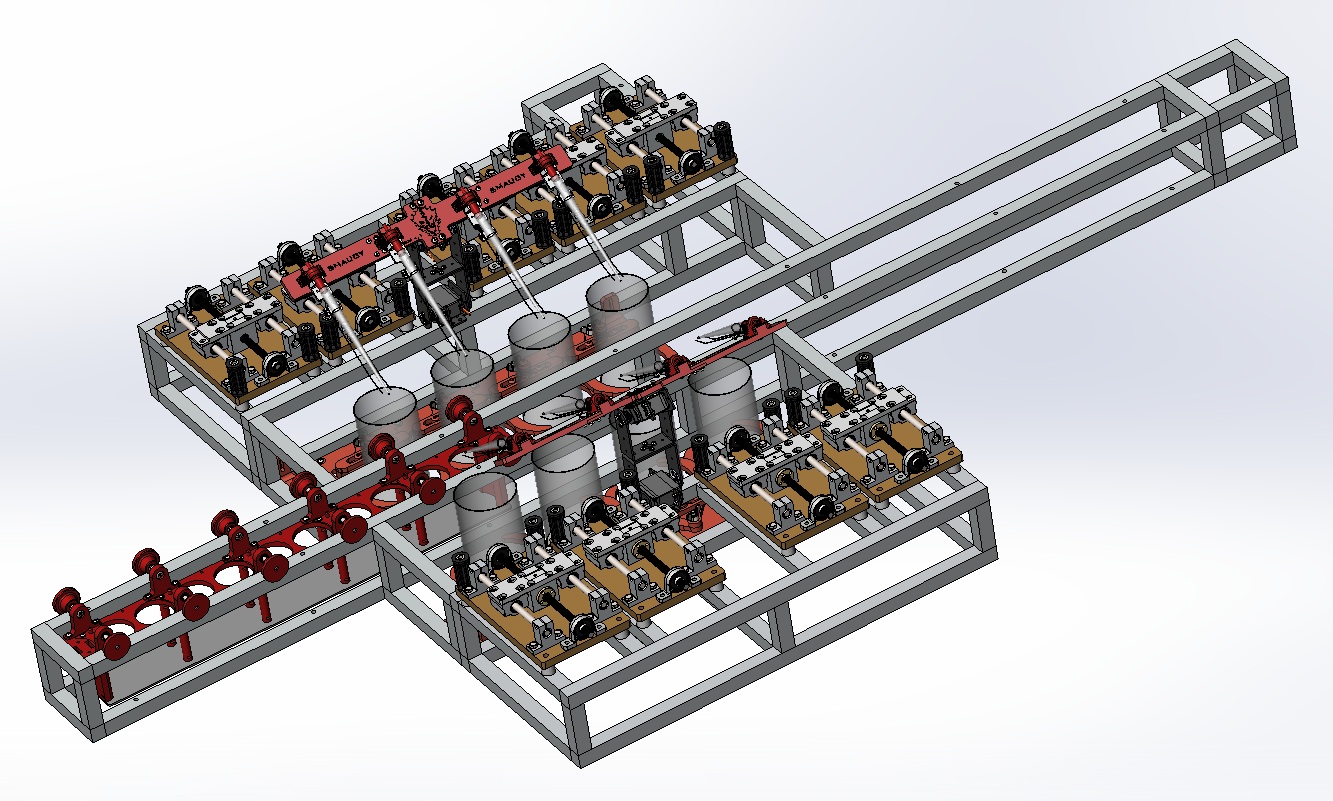

Desain umum konveyor yang dikembangkan termasuk 2 lengan dengan saluran dispenser, satu blok dengan bagian bergerak berisi kaleng, 2 manipulator dengan ujung dan 2 kompartemen dengan klem di bawah wadah dengan bahan. Bahu dengan saluran dispenser dan manipulator terletak saling berhadapan, dan sebuah blok dengan bagian bergerak terletak di antara mereka.

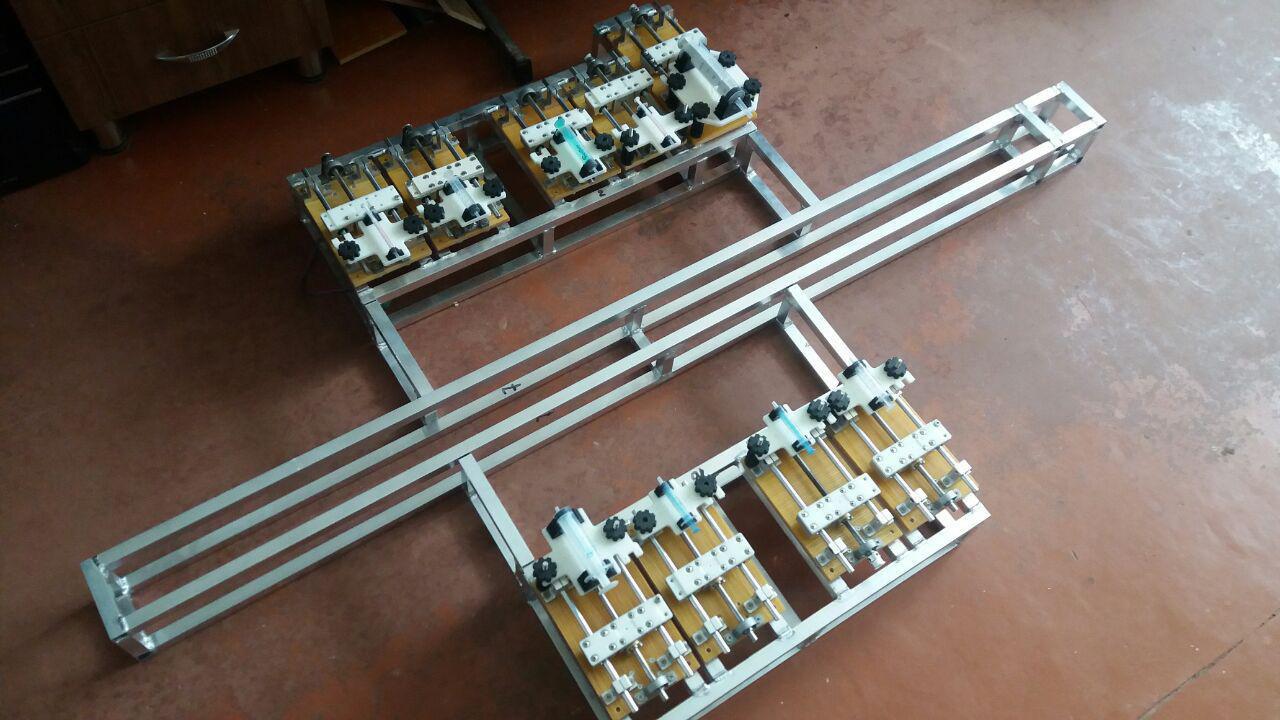

Implementasi seperti itu memungkinkan dosis 2 zat per kaleng pada satu waktu. Setelah meminimalkan semua dimensi struktur yang mungkin, kerangka aluminium dengan bentuk berikut diperoleh:

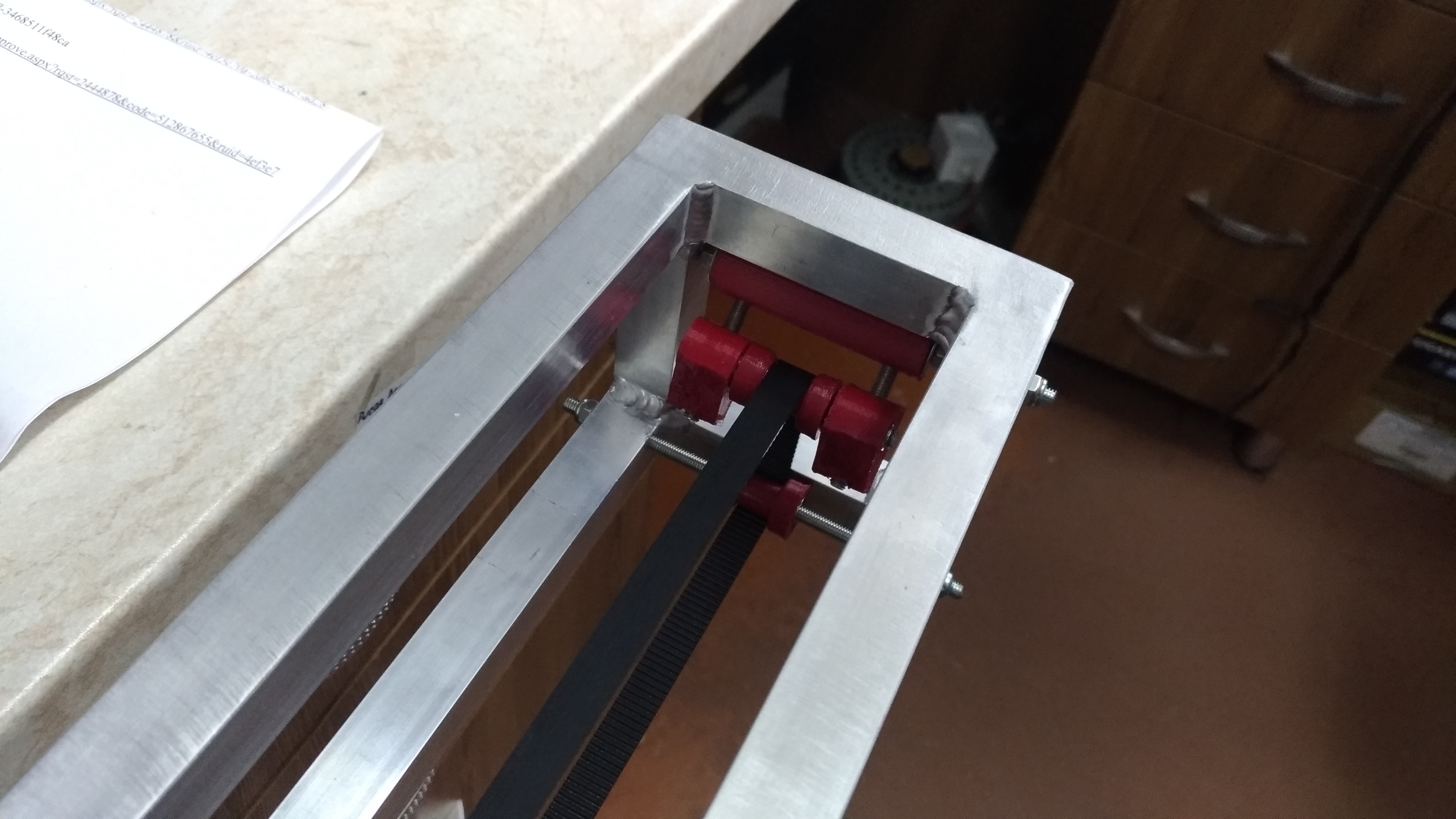

Langkah selanjutnya adalah pengembangan bagian bergerak dari kaleng yang diisi. Bagian ini dirancang untuk 10 kaleng dan digerakkan oleh motor stepper, melalui sabuk yang dipasang dari kedua ujungnya. Pergerakan bagian ini diwujudkan dengan 6 pasang rol berbentuk kerucut bergerak di sepanjang tepi luar bingkai aluminium. Setiap rol dipasang dengan bantalan di sisi bagian yang bergerak. Bagian dasar terbuat dari aluminium dan diikat melalui rak. Rol pendukung dan tensioner disediakan untuk penggerak sabuk. Semua detail bagian juga dicetak pada printer 3D.

Kemudian, penjepit yang dapat disesuaikan diterapkan untuk wadah dengan bahan:

Setelah pengembangan semua bagian dispenser konveyor multi-komponen otomatis, diperoleh gambaran umum berikut:

Elektronik kontrol konveyor

Saat menerapkan konveyor untuk elektronik kontrol, persyaratannya juga berubah:

- Menambahkan kebutuhan untuk mengontrol 4 servos;

- Kontrol motor stepper dari bagian bergerak dari kaleng yang diisi dan interogasi sensor posisi bagian ini;

- interogasi sensor kontak dengan cairan;

- interogasi sensor identifikasi modul yang dipasang (sensor 4 Hall - 16 modul yang mungkin);

- Kontrol 9 saluran.

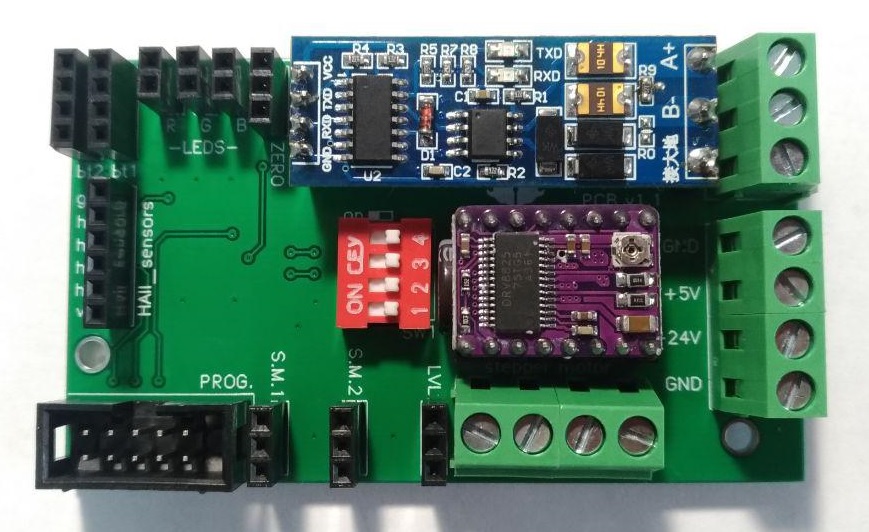

Berdasarkan perubahan di atas, itu tidak mungkin untuk menggunakan beberapa modul elektronik kontrol 4-channel yang sebelumnya dikembangkan. Diputuskan untuk mengembangkan modul universal umum untuk setiap saluran dan mengintegrasikannya ke dalam jaringan menggunakan protokol RS485. Akibatnya, setiap modul harus menyertakan kontrol 2 servos, kontrol motor stepper, polling sensor 5 Hall (4 untuk modul plug-in dan 1 untuk menghentikan pendorong), polling sensor kontak cair, polling tombol 2 jam, mengendalikan 3 LED, mengatur alamat perangkat dan modul transmisi data melalui RS485. Mikrokontroler kontrol adalah ATmega8A, driver motor stepper adalah DRV8825, modul transmisi data RS485 adalah HW-0519. Tegangan suplai untuk motor stepper adalah -24V, untuk logika - 5V. Papan diproduksi oleh JLCPCB.

Untuk elektronik kontrol, perumahan untuk pencetakan 3D juga dirancang. Plat aluminium dipasang pada penutup rumah, yang berfungsi sebagai radiator untuk pengemudi motor stepper. Thermal padding digunakan untuk menghubungi pelat dan driver. Entri kabel tertutup digunakan untuk menghubungkan sensor, kontrol, dan kabel suplai. Semua koneksi juga disegel. Di rumah ada papan elektronik kontrol, konverter tegangan, dan papan dengan chip logika untuk sensor kontak cair. Semua papan dilapisi dengan pernis poliuretan.

Produksi konveyor multi-saluran

Setelah selesai desain, fase pembuatan, perakitan dan commissioning modul konveyor individu dimulai. Awalnya, komponen yang hilang dicetak dan semua saluran dispenser dirakit. Kemudian, profil aluminium dipotong dan bingkai konveyor, yang terdiri dari 2 bahu dan blok dari bagian yang bergerak, dilas.

Tahap berikutnya dari pertemuan itu adalah manipulator dengan tip. Semua komponen ujung dibuat dilipat dan dipasang pada kait. Ini sangat menyederhanakan perubahan tips.

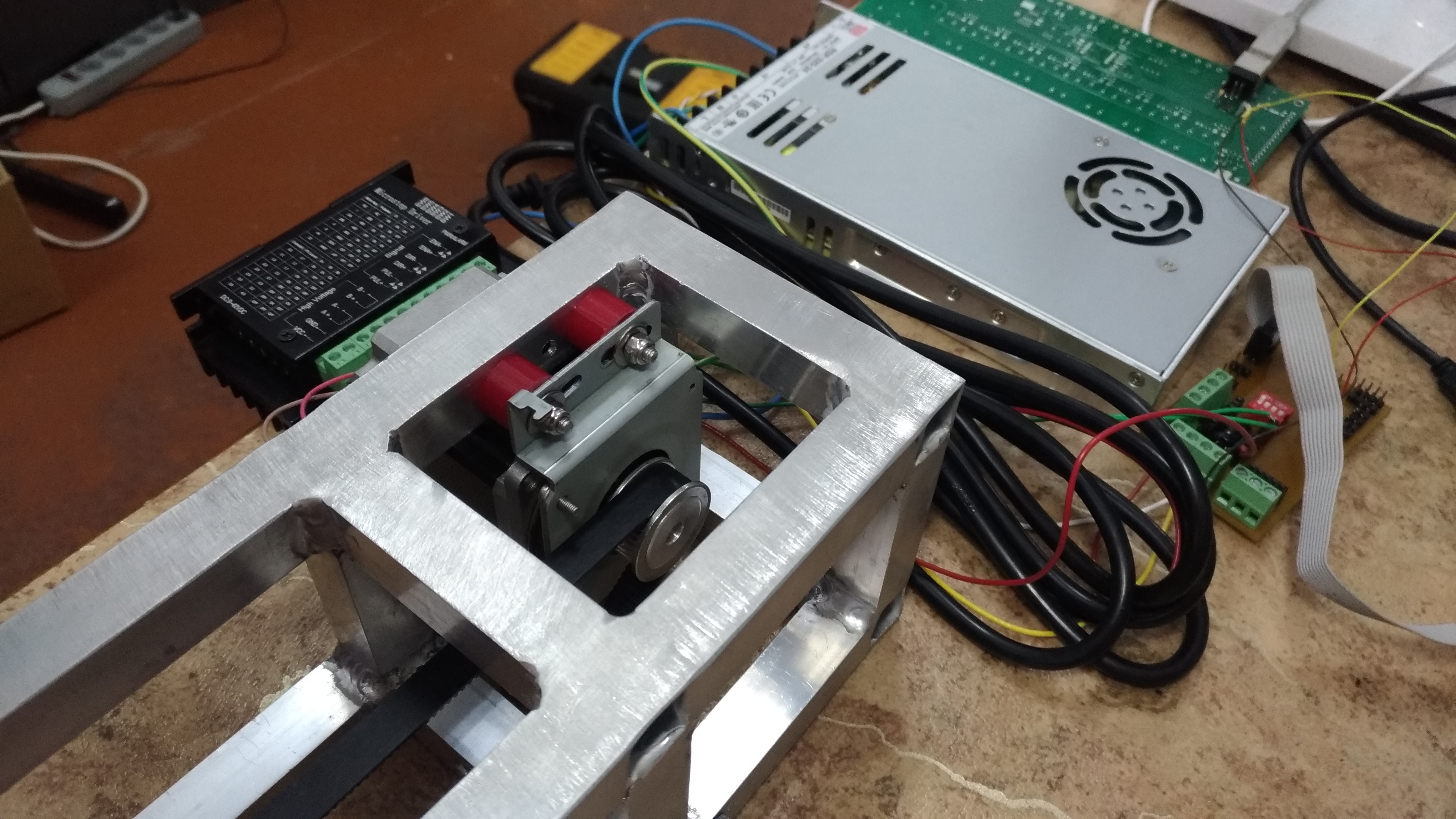

Salah satu tahap perakitan yang paling padat karya adalah bagian bergerak dari kaleng pengisian. Bagian-bagian yang dicetak harus diproses, disesuaikan satu sama lain dan dipasang bersama-sama, memotong dasar aluminium dan melekat pada bagian tersebut, menyesuaikan posisi rol berbentuk kerucut untuk posisi seragam pada rangka aluminium, memasang motor stepper, driver, kotak kedap udara dengan elektronik, pemandu dan pengikat ikat pinggang. , serta sekelompok sensor posisi bagian (posisi awal, pasokan bahan, posisi - propilen glikol, posisi - gliserin, posisi akhir). Motor stepper yang lebih kuat dipilih untuk modul saat ini. Pengemudi motor stepper adalah TB6600.

Untuk mengurangi getaran, semua pengencang juga dicetak pada printer 3D. Setelah semua kalibrasi, jarak antara kompartemen bergerak dan tulang rusuk bingkai aluminium tidak lebih dari 1-2 mm.

Kemungkinan dan ruang lingkup penggunaan pencetakan 3D sangat mengesankan - selain semua pengikut jarum suntik, elektronik dan tunggangan engine, kotak elektronik dengan PCB, gasket karet, - seluruh bagian juga dicetak dan dirakit. Komponen terakhir untuk merakit conveyor adalah penjepit untuk sensor: 4 sensor untuk memeriksa jenis penjepit yang dipasang dan konektor untuk menghubungkan sensor penghenti pusher.

Kemungkinan dan ruang lingkup penggunaan pencetakan 3D sangat mengesankan - selain semua pengikut jarum suntik, elektronik dan tunggangan engine, kotak elektronik dengan PCB, gasket karet, - seluruh bagian juga dicetak dan dirakit. Komponen terakhir untuk merakit conveyor adalah penjepit untuk sensor: 4 sensor untuk memeriksa jenis penjepit yang dipasang dan konektor untuk menghubungkan sensor penghenti pusher. Kotak-kotak yang tersisa untuk elektronik juga sudah disiapkan, setelah itu saya melanjutkan ke perakitan akhir dari masing-masing bahu dengan manipulator.

Kotak-kotak yang tersisa untuk elektronik juga sudah disiapkan, setelah itu saya melanjutkan ke perakitan akhir dari masing-masing bahu dengan manipulator.

Setelah merakit dan memasang modul pertama, pengukuran dilakukan dan semua kabel dengan panjang yang dibutuhkan dengan konektor terpasang disiapkan.

Setelah merakit dan memasang modul pertama, pengukuran dilakukan dan semua kabel dengan panjang yang dibutuhkan dengan konektor terpasang disiapkan. Setelah memasang catu daya dan modul yang tersisa, meletakkan kabel daya, sensor, dan komunikasi, serta meletakkannya dalam kotak dan melampirkan ke bingkai, tampilan berikut dari salah satu bahu ternyata:

Setelah memasang catu daya dan modul yang tersisa, meletakkan kabel daya, sensor, dan komunikasi, serta meletakkannya dalam kotak dan melampirkan ke bingkai, tampilan berikut dari salah satu bahu ternyata:

Setelah merakit kedua lengan, mengkalibrasi semua saluran, memilih lokasi bagian dan lokasi sensor, meletakkan semua kabel dan sistem selang silikon, bentuk akhir dari dispenser multi-komponen konveyor otomatis berbentuk:

Setelah merakit kedua lengan, mengkalibrasi semua saluran, memilih lokasi bagian dan lokasi sensor, meletakkan semua kabel dan sistem selang silikon, bentuk akhir dari dispenser multi-komponen konveyor otomatis berbentuk:

Implementasi perangkat lunak

Perangkat lunak konveyor juga dikembangkan lagi dalam C ++ dan mencakup pemrosesan file dengan preset, indikasi dinamis dari semua saluran dispenser, manipulator dan bagian yang bergerak, indikasi tingkat zat dalam wadah, tampilan informasi statistik, dan penyetelan semua unit. Perangkat lunak membuat pengaturan yang diperlukan sesuai dengan pengaturan awal yang dipilih. Jika modul yang salah dipasang, atau benar-benar tidak ada, indikasi dan pesan yang sesuai terjadi. Ketika level zat dalam tangki menjadi kritis, peringatan juga terjadi. Langkah-langkah yang hilang dari mesin juga dihitung, dan ketika nilainya melebihi batas yang ditentukan, sebuah pesan dikeluarkan yang menunjukkan nomor saluran dan kebutuhan pemeliharaannya. Pengaturan unit memungkinkan untuk mengoreksi nilai langkah-langkah motor pengukur, mengubah posisi manipulator, memeriksa kondisi perantara conveyor, memeriksa pengoperasian sensor, jumlah bahan yang digunakan, produk jadi dan kesalahan selama operasi.

Perangkat lunak membuat pengaturan yang diperlukan sesuai dengan pengaturan awal yang dipilih. Jika modul yang salah dipasang, atau benar-benar tidak ada, indikasi dan pesan yang sesuai terjadi. Ketika level zat dalam tangki menjadi kritis, peringatan juga terjadi. Langkah-langkah yang hilang dari mesin juga dihitung, dan ketika nilainya melebihi batas yang ditentukan, sebuah pesan dikeluarkan yang menunjukkan nomor saluran dan kebutuhan pemeliharaannya. Pengaturan unit memungkinkan untuk mengoreksi nilai langkah-langkah motor pengukur, mengubah posisi manipulator, memeriksa kondisi perantara conveyor, memeriksa pengoperasian sensor, jumlah bahan yang digunakan, produk jadi dan kesalahan selama operasi.

Kesimpulan

Proyek ini dikembangkan oleh saya di waktu luang saya dari pekerjaan utama, dan sekitar satu tahun berlalu dari draft pertama ke commissioning. Setelah debugging dan akumulasi waktu, batasan implementasi saat ini menjadi terlihat. Bahkan setelah pemasangan servos yang tepat, kesalahan posisi tip manipulator berkurang secara signifikan, tetapi masih signifikan, mengingat bahu desain. Dalam bentuknya saat ini, conveyor hanya mampu mengisi kaleng besar. Saya melihat dua cara untuk mengatasi pembatasan ini: yang pertama adalah menambahkan sumbu gerakan horizontal ke manipulator, dan menerapkan perendaman ujung secara vertikal baik dalam wadah dengan bahan maupun dalam wadah penuh; yang kedua adalah mengganti dispenser saluran itu sendiri,setelah menyadarinya melalui pompa peristaltik dengan beberapa kait yang disesuaikan untuk diameter selang silikon yang berbeda. Jika saya mengulangi desain ini lagi - saya akan pergi untuk perwujudan kedua saluran dispenser. Menggunakan pompa peristaltik universal untuk setiap saluran, saya tidak hanya dapat menggandakan kecepatan dosis, tetapi juga dengan kuat memperbaiki ujung atas bagian yang bergerak dengan bank dan menghindari pergerakan rumit manipulator. Itu juga dimungkinkan dengan satu pompa peristaltik universal besar dan sekelompok kait otomatis untuk setiap saluran pengeluaran, menggunakan beberapa jenis selang silikon, dan satu set drum untuk kaleng isi ulang. Tapi semua keputusan ini, seperti yang saya tulis di awal artikel,menjadi jelas hanya setelah pengalaman yang diperoleh dalam implementasi multi-komponen conveyor batcher.Semua file sumber, model 3D, sirkuit listrik, perangkat lunak tingkat tinggi dan rendah, serta fitur desain dispenser conveyor menjadi milik pelanggan - perusahaan "SMAUGY".Terima kasih atas perhatian anda