Jurnal: Shock and Vibration 16 (2009) 45-59Penulis: Robin Alastair Amy, Guglielmo S. Aglietti (E-mail: gsa@soton.ac.uk), dan Guy RichardsonTempat Penulis: Kelompok Penelitian Astronautika, Universitas Southampton, Sekolah Ilmu Teknik, Southampton, Inggris

Surrey Satellite Technology Limited, Guildford, Surrey, InggrisHak Cipta 2009 Hindawi Publishing Corporation. Ini adalah artikel akses terbuka yang didistribusikan di bawah Lisensi Atribusi Creative Commons, yang memungkinkan penggunaan, distribusi, dan reproduksi tanpa batas dalam media apa pun, asalkan karya aslinya dikutip dengan benar.

Anotasi Di masa depan, diasumsikan bahwa semua peralatan elektronik modern akan memiliki fungsi yang semakin meningkat, sambil mempertahankan kemampuan untuk menahan beban kejut dan getaran. Proses memprediksi keandalan terhambat karena karakteristik respons yang kompleks dan kegagalan peralatan elektronik, sehingga metode saat ini merupakan kompromi antara keakuratan perhitungan dan biayanya.

Prediksi yang andal dan cepat tentang keandalan peralatan elektronik selama operasinya dengan beban dinamis sangat penting bagi industri. Artikel ini menunjukkan masalah dalam memprediksi keandalan peralatan elektronik, memperlambat penerimaan hasil. Juga harus dicatat bahwa model untuk menghitung keandalan biasanya dibangun dengan mempertimbangkan berbagai konfigurasi peralatan untuk sejumlah komponen dari jenis yang sama. Empat kelas metode untuk memprediksi keandalan (metode referensi, data uji, data eksperimental, dan pemodelan penyebab fisik kegagalan - fisika kegagalan) dibandingkan dalam artikel ini untuk memilih kemungkinan menggunakan satu atau beberapa metode lain. Perlu dicatat bahwa sebagian besar kegagalan pada peralatan elektronik disebabkan oleh beban termal, tetapi tinjauan ini berfokus pada kegagalan yang disebabkan oleh guncangan dan getaran selama operasi.

Catatan oleh penerjemah.

Catatan oleh penerjemah. Artikel ini adalah tinjauan literatur tentang topik-topik ini. Meskipun usianya relatif besar, ini berfungsi sebagai pengantar yang sangat baik untuk masalah menilai keandalan dengan berbagai metode.

1. Terminologi

BGA Ball Grid Array.

DIP Dual In-line Processor, kadang-kadang dikenal sebagai Paket Dual In-line.

Elemen Hingga FE.

PGA Pin Grid Array.

Papan Sirkuit Cetak PCB, kadang-kadang dikenal sebagai PWB (Printed Wiring Board).

PLCC Plastik Leaded Chip Carrier.

PTH Plated Through Hole, kadang-kadang dikenal sebagai Pin Through Hole.

Paket Flat QFP Quad - juga dikenal sebagai sayap camar.

Paduan Bentuk SMA Memory.

Teknologi Pemasangan Permukaan SMT.

Catatan oleh penulis asli: Dalam artikel ini, istilah "komponen" mengacu pada perangkat elektronik tertentu yang dapat disolder ke papan sirkuit cetak, istilah "paket" mengacu pada komponen sirkuit terpadu (biasanya komponen SMT atau DIP). Istilah "komponen terlampir" mengacu pada papan sirkuit kombinasi atau sistem komponen apa pun, sambil menekankan bahwa komponen yang terpasang memiliki massa dan kekakuan sendiri. (Pengepakan kristal dan pengaruhnya terhadap keandalan tidak dipertimbangkan dalam artikel, oleh karena itu, istilah "paket" dapat dipahami lebih lanjut sebagai "kasus" dari satu jenis atau yang lain - sekitar Terjemahan.)

2. Pernyataan masalah

Beban kejut dan getaran yang diterapkan pada papan sirkuit menyebabkan tekanan pada substrat papan sirkuit, paket komponen, konduktor komponen, dan sambungan solder. Tegangan ini disebabkan oleh kombinasi momen lentur pada papan sirkuit tercetak dan inersia massa komponen. Dalam kasus terburuk, tekanan ini dapat menyebabkan salah satu mode kegagalan berikut: delaminasi papan sirkuit tercetak, penghancuran sambungan solder, penghancuran timbal atau penghancuran paket komponen. Jika salah satu dari mode penghancuran ini terjadi, kemungkinan besar kegagalan total perangkat akan terjadi. Mode kegagalan yang dialami selama operasi tergantung pada jenis kemasan, sifat-sifat papan sirkuit cetak, dan juga pada frekuensi dan amplitudo momen lentur dan gaya inersia. Kemajuan yang lambat dalam menganalisis keandalan peralatan elektronik disebabkan oleh berbagai kombinasi faktor input dan jenis kegagalan yang perlu dipertimbangkan.

Pada bagian selanjutnya dari bagian ini, kami akan mencoba menjelaskan kerumitan mempertimbangkan berbagai faktor input secara bersamaan.

Faktor rumit pertama yang perlu dipertimbangkan adalah berbagai jenis paket yang tersedia dalam elektronik modern, karena setiap paket mungkin gagal karena berbagai alasan. Komponen berat lebih rentan terhadap beban inersia, sedangkan respons komponen SMT lebih bergantung pada kelengkungan papan sirkuit. Akibatnya, karena perbedaan mendasar ini, jenis komponen ini memiliki kriteria kegagalan yang sangat berbeda, tergantung pada massa atau ukuran. Masalah ini semakin diperburuk oleh kemunculan komponen-komponen baru yang tersedia di pasar secara konstan. Oleh karena itu, setiap metode yang diusulkan untuk memperkirakan keandalan harus beradaptasi dengan komponen baru untuk memiliki aplikasi praktis di masa depan. Respons papan sirkuit terhadap getaran ditentukan oleh kekakuan dan massa komponen yang mempengaruhi respons lokal papan sirkuit. Diketahui bahwa komponen terberat atau terbesar secara signifikan mengubah reaksi papan terhadap getaran di tempat pemasangannya. Sifat mekanik papan sirkuit tercetak (modulus dan ketebalan Young) dapat memengaruhi keandalan dengan cara yang sulit diprediksi.

Papan sirkuit yang lebih kaku dapat mengurangi waktu respons keseluruhan dari papan sirkuit di bawah beban, tetapi pada saat yang sama, momen lentur yang diterapkan pada komponen benar-benar dapat meningkat secara lokal (Selain itu, dalam hal kegagalan termal yang diinduksi, sebenarnya lebih disukai untuk menentukan papan sirkuit yang lebih kompatibel, karena mengurangi tekanan termal yang dikenakan pada kemasan - kira-kira. Frekuensi dan amplitudo momen lentur lokal dan beban inersia yang ditumpangkan pada paket juga mempengaruhi mode kegagalan yang paling mungkin. Frekuensi rendah-amplitudo tinggi beban dapat menyebabkan kegagalan kelelahan struktur, yang dapat menjadi penyebab utama kegagalan (kelelahan siklik rendah / tinggi, LCF mengacu pada kegagalan di mana deformasi plastik berlaku (N_f <10 ^ 6), sementara HCF menunjukkan kegagalan deformasi elastis , biasanya (N_f> 10 ^ 6) gagal [56] - catatan penulis) Pengaturan akhir elemen pada papan sirkuit cetak akan menentukan penyebab kegagalan yang mungkin terjadi karena tegangan pada komponen individu yang disebabkan oleh beban inersia atau lokal momen lentur. Akhirnya, perlu memperhitungkan pengaruh faktor manusia dan fitur produksi, yang meningkatkan kemungkinan kegagalan peralatan.

Ketika mempertimbangkan sejumlah besar faktor input dan interaksinya yang kompleks, menjadi jelas mengapa metode yang efektif untuk memprediksi keandalan peralatan elektronik belum dibuat. Salah satu tinjauan literatur yang direkomendasikan oleh penulis tentang hal ini disajikan dalam IEEE [26]. Namun, tinjauan ini berfokus terutama pada klasifikasi model reliabilitas yang cukup luas, seperti metode untuk memprediksi reliabilitas dalam literatur referensi dan regulasi, data eksperimental, dan pemodelan kondisi kegagalan berbantuan komputer (Physics-of-Failure Reliability (PoF)), dan tidak menyentuh kegagalan dengan detail yang cukup. disebabkan oleh kejutan dan getaran. Foucher et al. [17] mengikuti garis besar serupa dari tinjauan IEEE, karena penekanan signifikan ditempatkan pada kegagalan termal. Singkatnya analisis metode PoF sebelumnya, terutama dalam kaitannya dengan kegagalan kejut dan getaran, patut dipertimbangkan lebih lanjut. Sebuah ulasan yang mirip dengan IEEE sedang dalam proses menyusun AIAA, tetapi sejauh ini ruang lingkup dari tinjauan ini tidak diketahui.

3. Evolusi metode prediksi keandalan

Metode prediksi reliabilitas paling awal yang dikembangkan pada 1960-an saat ini dijelaskan dalam MIL-HDBK-217F [44] (Mil-Hdbk-217F adalah versi terbaru dan terakhir dari metode ini, dirilis pada 1995 - catatan penulis) Menggunakan metode ini menggunakan database kegagalan peralatan elektronik, dapatkan umur rata-rata papan sirkuit cetak, yang terdiri dari komponen-komponen tertentu. Metode ini dikenal sebagai metode untuk memprediksi keandalan menurut literatur referensi. Terlepas dari kenyataan bahwa Mil-Hdbk-217F menjadi lebih usang, metode referensi masih digunakan sampai sekarang. Keterbatasan dan ketidakakuratan metode ini didokumentasikan dengan baik [42,50], yang mengarah pada pengembangan tiga kelas metode alternatif: simulasi komputer kondisi kegagalan fisik (PoF), data eksperimental dan data uji lapangan.

Metode PoF memprediksi keandalan secara analitis, tanpa menggunakan data yang dikumpulkan sebelumnya. Semua metode PoF memiliki dua karakteristik umum dari metode klasik yang dijelaskan dalam Steinberg [62]: pertama, respons getaran PCB terhadap efek getaran spesifik dicari, kemudian kriteria kegagalan masing-masing komponen setelah paparan getaran diperiksa. Suatu pencapaian penting dalam metode PoF adalah penggunaan properti papan yang terdistribusi (rata-rata) untuk dengan cepat membuat model matematika dari papan sirkuit tercetak [54], yang secara signifikan mengurangi kompleksitas dan waktu yang dihabiskan untuk perhitungan yang tepat dari output getaran papan sirkuit cetak (lihat bagian 8.1.3). Perkembangan terkini dalam bidang metode PoF telah meningkatkan prediksi kegagalan untuk komponen yang disolder SMT; Namun, dengan pengecualian metode Barkers [59], metode baru ini hanya berlaku dalam kombinasi komponen dan papan sirkuit cetak yang sangat spesifik. Ada sangat sedikit metode yang tersedia untuk komponen besar, seperti transformator atau kapasitor besar.

Metode data percobaan meningkatkan kualitas dan kemampuan model yang digunakan dalam metode untuk memprediksi keandalan dalam literatur referensi. Metode pertama berdasarkan data eksperimental untuk memprediksi keandalan peralatan elektronik dijelaskan pada tahun 1999 oleh metode HIRAP (Program Penilaian Keandalan Layanan Honeywell), yang dibuat oleh Honeywell, Inc [20]. Metode data eksperimen memiliki beberapa keunggulan dibandingkan metode peramalan reliabilitas dalam literatur referensi dan regulasi. Baru-baru ini, banyak metode serupa telah muncul (REMM dan TRACS [17], juga FIDES [16]). Metode data eksperimental, serta metode prediksi reliabilitas sesuai dengan referensi dan literatur peraturan, tidak memungkinkan memuaskan memperhitungkan tata letak papan dan lingkungan kerja operasinya dalam penilaian reliabilitas. Kelemahan ini dapat diperbaiki karena kegagalan data di papan, dalam desain yang serupa, atau karena papan yang berada dalam kondisi operasi yang sama.

Metode data eksperimental tergantung pada ketersediaan database yang luas yang berisi data tentang kegagalan dari waktu ke waktu. Setiap jenis kegagalan dalam database ini harus diidentifikasi dengan benar dan penyebab sebenarnya ditentukan. Metode penilaian keandalan ini cocok untuk perusahaan yang memproduksi peralatan yang sama dalam batch yang cukup besar, sehingga sejumlah besar kegagalan dapat diproses untuk menilai keandalan.

Metode pengujian komponen elektronik untuk keandalan telah digunakan sejak pertengahan 1970-an, mereka biasanya dibagi menjadi tes dipercepat dan non-dipercepat. Pendekatan utama adalah menguji peralatan, yang menciptakan lingkungan operasi yang diharapkan senyata mungkin. Pengujian dilakukan sampai terjadi kegagalan, yang memungkinkan MTBF diprediksi (waktu rata-rata antara kegagalan - MTBF). Jika MTBF dinilai sangat lama, maka durasi pengujian dapat dikurangi dengan pengujian dipercepat, yang dicapai dengan memperkuat faktor lingkungan dan menggunakan rumus yang terkenal untuk menghubungkan tingkat kegagalan dalam pengujian dipercepat dengan tingkat kegagalan yang diharapkan. Pengujian tersebut sangat penting untuk komponen dengan risiko kegagalan yang tinggi, karena memberikan peneliti dengan data yang memiliki tingkat kepercayaan tertinggi, namun, tidak praktis untuk menggunakannya untuk mengoptimalkan desain papan karena lama waktu satu iterasi studi.

Tinjauan cepat atas karya-karya yang diterbitkan pada 1990-an menunjukkan bahwa ini adalah periode ketika metode menggunakan data eksperimental, data uji, dan metode PoF bersaing satu sama lain untuk menggantikan metode usang untuk memprediksi keandalan dari literatur referensi dan regulasi. Selain itu, setiap metode memiliki kelebihan dan kekurangan, dan ketika digunakan dengan benar, memberikan hasil yang berharga. Akibatnya, IEEE baru-baru ini merilis standar [26], yang mencantumkan semua metode yang digunakan untuk memprediksi keandalan hari ini. Tujuan IEEE adalah untuk menyiapkan manual yang akan memberikan informasi kepada insinyur tentang semua metode yang tersedia, serta kelebihan dan kekurangan yang melekat dalam masing-masing metode. Meskipun pendekatan IEEE masih pada awal jalur evolusi yang panjang, tampaknya memiliki manfaat sendiri, karena AIAA (American Institute of Aeronautics and Astronautics) menindaklanjuti dengan panduan yang disebut S-102, yang mirip dengan IEEE, tetapi juga memperhitungkan kualitas relatif data dari masing-masing metode [27]. Pedoman ini dimaksudkan hanya untuk menyatukan metode yang beredar di seluruh dunia literatur yang diterbitkan tentang masalah ini.

4. Kegagalan dari getaran

Sebagian besar studi sebelumnya terutama berfokus pada getaran acak sebagai beban PCB, namun studi berikutnya secara khusus membahas kegagalan kejutan. Metode tersebut tidak akan sepenuhnya dibahas di sini, karena termasuk dalam klasifikasi metode PoF dan dibahas dalam bagian 8.1 dan 8.2 dari artikel ini. Hin et al. [24] membuat papan uji untuk memeriksa integritas sambungan BGA yang disolder di bawah benturan. Lau dkk. [36] menggambarkan keandalan komponen PLCC, PQFP, dan QFP yang terkena dampak di sepanjang pesawat dan di luar pesawat. Pitarresi et al. [53,55] memeriksa kegagalan motherboard komputer dari beban kejut dan memberikan ulasan yang baik dari literatur yang menggambarkan peralatan elektronik di bawah paparan "kejutan". Steinberg [62] memberikan seluruh bab yang ditujukan untuk desain dan analisis peralatan elektronik yang terkena dampak, mempertimbangkan kedua metode untuk memprediksi medium kejut dan metode untuk memastikan pengoperasian komponen elektronik. Sukhir [64,65] menggambarkan kesalahan dalam perhitungan linier dari respons papan sirkuit cetak terhadap beban kejut yang diterapkan pada dudukan papan. Dengan demikian, metode referensi dan metode data eksperimental dapat mempertimbangkan kegagalan peralatan terkait dampak, tetapi kegagalan "kejutan" secara implisit dijelaskan dalam metode ini.

5. Metode referensi

Dari semua metode yang tersedia yang dijelaskan dalam manual, kami membatasi hanya dua yang mempertimbangkan kegagalan getaran: Mil-Hdbk-217 dan CNET [9]. Mil-Hdbk-217 diterima sebagai referensi oleh sebagian besar produsen. Seperti semua metode dari manual dan buku pegangan, mereka didasarkan pada pendekatan empiris yang bertujuan untuk memprediksi keandalan suatu komponen dari data percobaan atau laboratorium. Metode yang dijelaskan dalam literatur referensi relatif sederhana untuk diterapkan, karena mereka tidak memerlukan pemodelan matematika yang kompleks, hanya menggunakan jenis bagian, jumlah bagian, kondisi operasi papan dan parameter lainnya yang mudah diakses. Input tersebut kemudian dimasukkan ke dalam model untuk menghitung MTBF - MTBF. Terlepas dari kelebihannya, Mil-Hdbk-217 menjadi semakin tidak populer [12, 17,42,50,51]. Pertimbangkan daftar pembatasan penerapan yang tidak lengkap.

- Data menjadi lebih usang sejak terakhir diperbarui pada tahun 1995 dan tidak terkait dengan komponen baru, tidak ada kesempatan untuk merevisi model, karena dewan untuk meningkatkan standar pertahanan memutuskan untuk membiarkan metode “mati dengan kematian alami” [26].

- Metode ini tidak memberikan informasi tentang mode kegagalan, oleh karena itu, tata letak papan sirkuit cetak tidak dapat diperbaiki atau dioptimalkan.

- Model mengasumsikan bahwa kegagalan tidak tergantung pada desain, mengabaikan lokasi komponen pada papan sirkuit, namun, diketahui bahwa tata letak komponen memiliki dampak besar pada kemungkinan kegagalan. [50].

- , , , .., [51].

Semua kekurangan ini menunjukkan bahwa penggunaan metode referensi harus dihindari, namun, dalam batas-batas penerimaan metode ini, sejumlah persyaratan spesifikasi teknis harus diimplementasikan. Dengan demikian, metode referensi hanya boleh digunakan saat yang tepat, yaitu pada tahap awal desain [46]. Sayangnya, bahkan penggunaan ini harus didekati dengan hati-hati, karena metode seperti itu belum direvisi sejak 1995. Oleh karena itu, metode dari literatur referensi secara inheren buruk memprediksi keandalan mekanik dan harus digunakan dengan hati-hati.6. Uji metode data

Metode data uji adalah metode paling sederhana yang tersedia untuk memprediksi keandalan. Prototipe desain yang diusulkan dari papan sirkuit tercetak dikenakan getaran lingkungan yang direproduksi di bangku laboratorium. Selanjutnya, analisis parameter fraktur (MTTF, impact spectrum) dilakukan, kemudian digunakan untuk menghitung indikator reliabilitas [26]. Metode data uji harus digunakan dengan mempertimbangkan kelebihan dan kekurangannya.Keuntungan utama dari metode data uji adalah akurasi tinggi dan keandalan hasil, oleh karena itu, untuk peralatan dengan risiko kegagalan yang tinggi, tahap akhir dari proses desain harus selalu mencakup uji getaran kualifikasi. Kerugiannya adalah waktu pembuatan, pemasangan dan pemuatan sampel uji yang lama, yang membuat metode ini tidak cocok untuk perbaikan struktural peralatan dengan kemungkinan kegagalan yang tinggi. Untuk metode proses desain produk berulang, metode yang lebih cepat harus dipertimbangkan. Waktu pemaparan muatan dapat dipersingkat menggunakan uji dipercepat, jika model yang andal tersedia untuk perhitungan selanjutnya dari masa pakai aktual [70,71]. Namun, metode uji yang dipercepat lebih cocok untuk mensimulasikan kegagalan termal daripada kegagalan getaran.Ini karena butuh waktu lebih sedikit untuk memeriksa efek beban termal pada peralatan daripada memeriksa efek beban getaran. Efek getaran dapat terjadi pada produk hanya setelah waktu yang lama.Sebagai akibatnya, metode pengujian, sebagai suatu peraturan, tidak digunakan untuk kegagalan getaran, kecuali ada keadaan yang meringankan, misalnya, tegangan rendah, yang mengarah ke waktu yang sangat lama sebelum kegagalan. Contoh metode verifikasi data dapat dilihat di Hart [23], Hin et al. [24], Lee [37], Lau et al. [36], Shetty et al. [57], Liguore dan Followell [40], Estes et al. [15], Wang et al. [67], Jih dan Jung [30]. Gambaran umum yang baik dari metode ini diberikan dalam IEEE [26].7. Metode data eksperimen

Metode data eksperimental didasarkan pada data kegagalan papan sirkuit tercetak serupa yang telah diuji dalam kondisi operasi tertentu. Metode ini hanya benar untuk papan sirkuit tercetak yang akan mengalami beban serupa. Metode data eksperimental memiliki dua aspek utama: membangun database kegagalan komponen elektronik dan menerapkan metode berdasarkan desain yang diusulkan. Untuk membangun database yang sesuai, harus ada data yang relevan tentang kegagalan yang dikumpulkan dari struktur yang sama; ini berarti bahwa data kegagalan untuk peralatan serupa harus ada. Peralatan yang rusak juga harus dianalisis dan statistik dikumpulkan dengan benar, itu tidak cukup untuk menunjukkan bahwa desain papan sirkuit cetak ini telah gagal setelah beberapa jam,Perlu untuk menentukan lokasi, mode kegagalan dan penyebab kegagalan. Jika semua data kegagalan sebelumnya belum dianalisis secara menyeluruh, maka periode pengumpulan data yang lama akan diperlukan sebelum menggunakan metode data eksperimen.Solusi yang mungkin untuk pembatasan ini adalah penerapan siklus hidup pengujian dipercepat tinggi (HALT) untuk tujuan dengan cepat membangun basis data tingkat kegagalan, meskipun reproduksi parameter lingkungan yang tepat sulit tetapi vital [27]. Deskripsi tahap kedua dari implementasi metode data eksperimental dapat ditemukan dalam artikel [27], yang menunjukkan bagaimana memprediksi MTBF untuk desain yang diusulkan jika desain yang diuji diperoleh dengan memodifikasi papan yang ada yang sudah ada data rinci tentang kegagalan. Ulasan lain dari metode data eksperimental dijelaskan oleh berbagai penulis dalam [11,17,20,26].8. Simulasi kondisi kegagalan komputer (PoF)

Simulasi komputer dari kondisi kegagalan, juga disebut model stres dan kesalahan, atau model PoF, diimplementasikan dalam proses dua tahap untuk memprediksi keandalan. Tahap pertama meliputi pencarian reaksi papan sirkuit tercetak terhadap beban dinamis yang dikenakan padanya, pada tahap kedua, respons model dihitung untuk memberikan indikator keandalan yang diberikan. Sebagian besar literatur paling sering digunakan untuk metode meramalkan respon dan proses menemukan kriteria untuk kegagalan. Kedua metode ini paling baik dirasakan dengan deskripsi independen, oleh karena itu, dalam ulasan ini, kedua tahap ini akan dipertimbangkan secara terpisah.Antara tahap perkiraan respons dan pencarian kriteria kegagalan, kumpulan data yang dibuat pada tahap pertama dan digunakan pada tahap kedua ditransfer ke model. Variabel respon berkembang dari menggunakan akselerasi input pada sasis [15.36.37.67], melalui akselerasi aktual yang dialami oleh komponen untuk memperhitungkan respons getaran yang berbeda dari tata letak papan sirkuit cetak yang berbeda [40], dan akhirnya, untuk mempertimbangkan deviasi lokal [62] atau lokal momen lentur [59] dialami oleh papan sirkuit cetak lokal ke komponen.Tercatat bahwa kegagalan adalah fungsi dari lokasi komponen pada papan sirkuit cetak [21,38], sehingga model yang memperhitungkan reaksi getaran lokal cenderung akurat. Pilihan parameter mana (akselerasi lokal, deviasi lokal atau momen lentur) yang menentukan kegagalan tergantung pada kasus tertentu.Jika komponen SMT digunakan, maka lengkungan atau momen lentur mungkin paling signifikan untuk kegagalan, untuk komponen berat, akselerasi lokal biasanya digunakan sebagai kriteria kegagalan. Sayangnya, belum ada penelitian yang dilakukan untuk menunjukkan jenis kriteria mana yang paling cocok dalam satu set data input yang diberikan.Penting untuk mempertimbangkan kesesuaian metode PoF yang digunakan, karena tidak praktis untuk menggunakan metode PoF, analitik atau dalam bentuk FE (metode elemen hingga), yang tidak akan dikonfirmasi oleh data uji laboratorium. Selain itu, penting untuk menggunakan model apa pun hanya dalam penerapannya, yang, sayangnya, membatasi penerapan sebagian besar model PoF modern hanya untuk digunakan dalam kondisi yang sangat spesifik dan terbatas. Contoh diskusi metode PoF yang baik dijelaskan oleh berbagai penulis [17,19,26,49].8.1. Prediksi respons

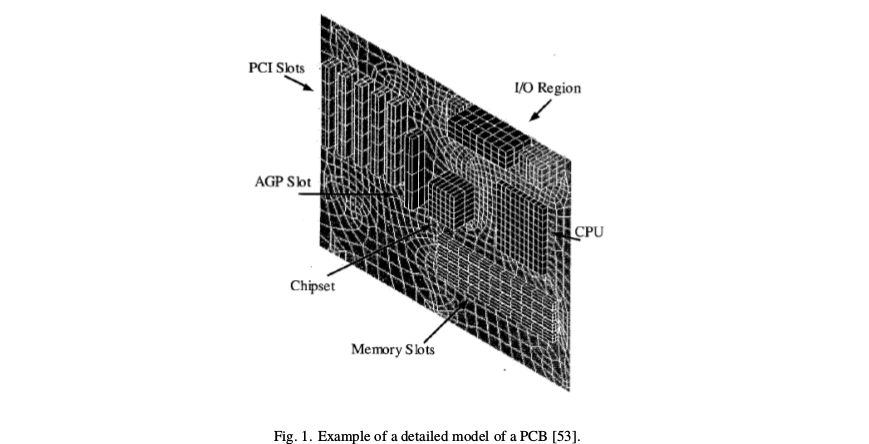

Prediksi respons melibatkan penggunaan properti geometri dan material dari struktur untuk menghitung variabel respons yang diinginkan. Diharapkan bahwa pada tahap ini hanya respons keseluruhan dari papan sirkuit dasar yang akan diperoleh, dan bukan respons dari masing-masing komponen. Ada tiga jenis utama metode prediksi respons: analitik, model FE terperinci dan model FE sederhana yang dijelaskan di bawah ini. Metode-metode ini fokus pada menggabungkan kekakuan dan efek massa dari komponen yang ditambahkan, tetapi penting untuk tidak melupakan pentingnya mensimulasikan kekakuan rotasi secara akurat di tepi papan sirkuit, karena ini terkait erat dengan keakuratan model (ini dibahas dalam Bagian 8.1.4). Gbr. 1. Contoh model terperinci dari papan sirkuit tercetak [53].

8.1.1. Prediksi Tanggapan Analitik

Steinberg [62] menyediakan satu-satunya metode analitik untuk menghitung respons getaran papan sirkuit tercetak. Steinberg berpendapat bahwa amplitudo resonansi pada resonansi node elektronik sama dengan dua kali akar kuadrat dari frekuensi resonansi; Pernyataan ini didasarkan pada data yang tidak dapat diakses dan tidak dapat diverifikasi. Ini memungkinkan Anda menghitung secara deviasi dinamis pada resonansi, yang selanjutnya dapat digunakan untuk menghitung beban dinamis dari komponen berat atau kelengkungan papan sirkuit cetak. Metode ini tidak secara langsung memberikan respons PCB lokal dan hanya kompatibel dengan kriteria penolakan berdasarkan penyimpangan yang dijelaskan oleh Steinberg.Validitas asumsi distribusi fungsi transfer berdasarkan pengukuran amplitudo diragukan, karena Pitarresi et al. [53] mengukur redaman kritis 2% untuk motherboard komputer, sementara menggunakan asumsi Steinberg akan memberikan 3,5% (berdasarkan frekuensi alami) 54 Hz), yang akan menyebabkan terlalu rendahnya tanggapan dewan terhadap getaran.8.1.2. Model FE terperinci

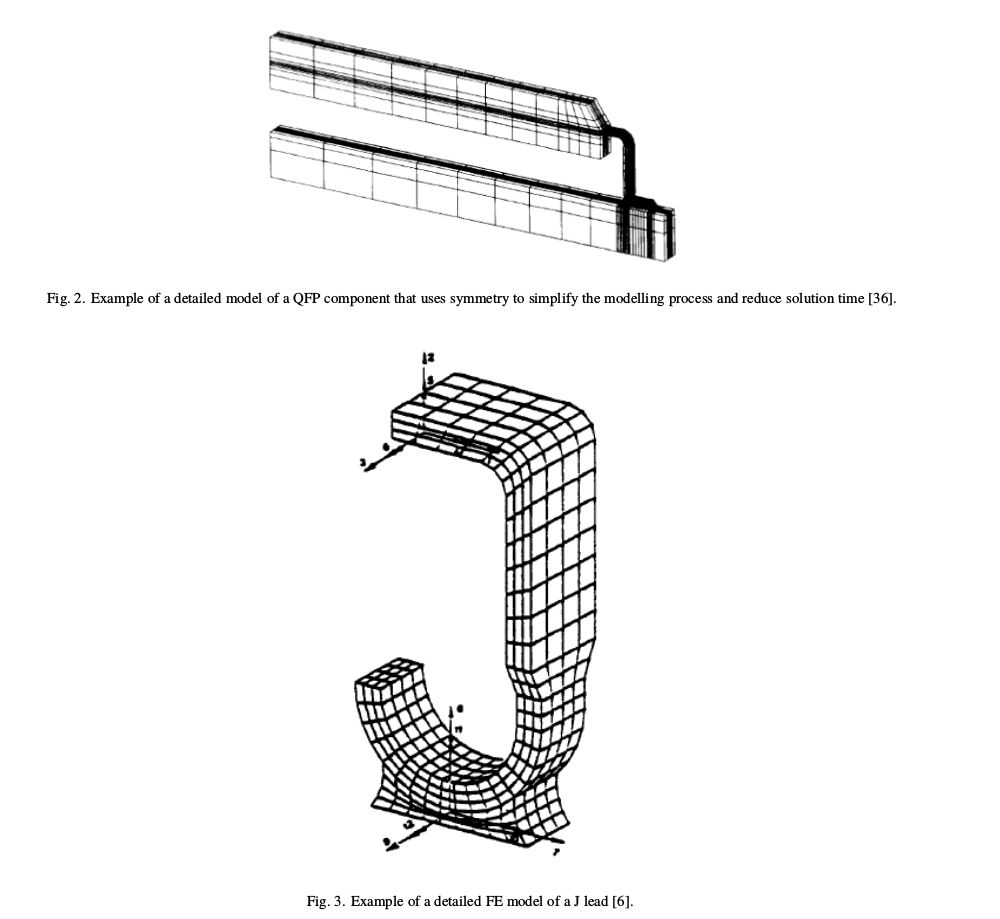

Beberapa penulis menunjukkan penggunaan model FE terperinci untuk menghitung respons getaran papan sirkuit cetak [30,37,53, 57,58] (contoh dengan tingkat detail yang lebih tinggi ditunjukkan pada Gambar 1-3), namun, penggunaan metode ini tidak direkomendasikan untuk produk komersial (jika hanya prediksi akurat dari respons lokal yang tidak mutlak diperlukan), karena waktu yang dibutuhkan untuk membangun dan menyelesaikan model seperti itu berlebihan. Model yang disederhanakan menghasilkan data dengan akurasi yang sesuai jauh lebih cepat dan dengan biaya yang lebih rendah. Waktu yang diperlukan untuk membangun dan menyelesaikan model FE terperinci dapat dikurangi dengan menggunakan konstanta pegas JEDEC 4 yang diterbitkan dalam [33-35], konstanta pegas ini dapat digunakan sebagai ganti model FE terperinci dari setiap kawat. Jugametode substruktur (kadang-kadang dikenal sebagai metode superelement) dapat diimplementasikan untuk mengurangi waktu komputasi yang diperlukan untuk menyelesaikan model terperinci. Perlu dicatat bahwa model FE terperinci sering mengaburkan batas antara perkiraan respons dan kriteria kegagalan, sehingga pekerjaan yang dirujuk di sini juga termasuk dalam daftar pekerjaan yang mengandung kriteria kegagalan.8.1.3. FE

Model FE yang disederhanakan mengurangi pembuatan model dan waktu solusi. Massa komponen yang ditambahkan dan kekakuannya dapat diwakili dengan pemodelan sederhana dari papan sirkuit cetak kosong dengan peningkatan massa dan kekakuan, di mana efek massa dan kekakuan dimasukkan oleh peningkatan lokal dalam modulus Young dari papan sirkuit cetak.Gbr. 2. Contoh model terperinci komponen QFP yang menggunakan simetri untuk menyederhanakan proses pemodelan dan mengurangi waktu solusi [36]. Gbr. 3. Contoh model FE rinci J-lead [6]. Koefisien peningkatan kekakuan dapat dihitung dengan memotong secara fisik elemen yang terpasang dan menerapkan metode uji bending [52]. Pitarresi et al. [52,54] meneliti efek penyederhanaan massa tambahan dan kekakuan yang diberikan oleh komponen yang dipasang pada papan sirkuit tercetak.Dalam makalah pertama, kami mempertimbangkan satu kasus model FE yang disederhanakan dari papan sirkuit cetak, diverifikasi berdasarkan data eksperimental. Bidang utama yang menarik dalam artikel ini adalah penentuan properti terdistribusi, dengan pengamatan bahwa model yang tepat membutuhkan kekakuan torsional yang tinggi.Artikel kedua membahas lima papan sirkuit tercetak yang diisi berbeda, masing-masing dimodelkan oleh beberapa tingkat penyederhanaan komposisi yang berbeda. Model-model ini dibandingkan dengan data eksperimen. Artikel ini diakhiri dengan beberapa pengamatan instruktif tentang korelasi antara massa dan rasio kekakuan dan akurasi model. Kedua artikel ini hanya menggunakan frekuensi mereka sendiri dan MCO (kriteria dukungan modal) untuk menentukan korelasi antara kedua model. Sayangnya, kesalahan dalam frekuensi alami tidak dapat memberikan informasi tentang kesalahan dalam percepatan lokal atau momen lentur, dan MCO hanya dapat memberikan korelasi umum antara dua bentuk alami, tetapi tidak dapat digunakan untuk perhitungan persentase kesalahan percepatan atau kelengkungan.Menggunakan kombinasi analisis numerik dan simulasi komputer, Cifuentes [10] membuat empat pengamatan berikut.

Koefisien peningkatan kekakuan dapat dihitung dengan memotong secara fisik elemen yang terpasang dan menerapkan metode uji bending [52]. Pitarresi et al. [52,54] meneliti efek penyederhanaan massa tambahan dan kekakuan yang diberikan oleh komponen yang dipasang pada papan sirkuit tercetak.Dalam makalah pertama, kami mempertimbangkan satu kasus model FE yang disederhanakan dari papan sirkuit cetak, diverifikasi berdasarkan data eksperimental. Bidang utama yang menarik dalam artikel ini adalah penentuan properti terdistribusi, dengan pengamatan bahwa model yang tepat membutuhkan kekakuan torsional yang tinggi.Artikel kedua membahas lima papan sirkuit tercetak yang diisi berbeda, masing-masing dimodelkan oleh beberapa tingkat penyederhanaan komposisi yang berbeda. Model-model ini dibandingkan dengan data eksperimen. Artikel ini diakhiri dengan beberapa pengamatan instruktif tentang korelasi antara massa dan rasio kekakuan dan akurasi model. Kedua artikel ini hanya menggunakan frekuensi mereka sendiri dan MCO (kriteria dukungan modal) untuk menentukan korelasi antara kedua model. Sayangnya, kesalahan dalam frekuensi alami tidak dapat memberikan informasi tentang kesalahan dalam percepatan lokal atau momen lentur, dan MCO hanya dapat memberikan korelasi umum antara dua bentuk alami, tetapi tidak dapat digunakan untuk perhitungan persentase kesalahan percepatan atau kelengkungan.Menggunakan kombinasi analisis numerik dan simulasi komputer, Cifuentes [10] membuat empat pengamatan berikut.- 90% .

- , , , .

- .

- , .

8.1.4.

Koefisien kekakuan selama rotasi tepi papan sirkuit tercetak secara signifikan mempengaruhi keakuratan respon yang dihitung [59], dan tergantung pada konfigurasi spesifik, itu jauh lebih penting daripada massa komponen dan kekakuan yang ditambahkan. Pemodelan kekakuan rotasi tepi sebagai nol (sebenarnya hanya kondisi yang didukung) biasanya memberikan hasil yang konservatif, sementara pemodelan sebagai penjepit kaku biasanya meremehkan hasil, karena bahkan mekanisme penjepit PCB paling kaku tidak dapat memberikan keadaan dijepit sepenuhnya tepi. Barker dan Chen [5] mengkonfirmasi teori analitik dengan hasil eksperimen untuk menunjukkan bagaimana kekakuan rotasi tepi mempengaruhi frekuensi alami papan sirkuit cetak. Kesimpulan utama dari karya ini adalah korelasi yang kuat antara kekakuan rotasi tepi dan frekuensi alami,konsisten dengan teori. Ini juga berarti bahwa kesalahan besar dalam pemodelan kekakuan rotasi tepi akan menyebabkan kesalahan besar dalam memprediksi respons. Meskipun pekerjaan ini dipertimbangkan dalam kasus tertentu, ini berlaku untuk memodelkan semua jenis mekanisme kondisi batas. Menggunakan data eksperimental Lim dkk. [41] memberikan contoh bagaimana kekakuan tepi dapat dihitung untuk menggunakan FE dalam model PCB; ini dicapai dengan menggunakan metode yang diadaptasi dari Barker dan Chen [5]. Karya ini juga menunjukkan cara menentukan lokasi optimal dari titik struktural untuk memaksimalkan frekuensi alami. Karya yang secara khusus mempertimbangkan efek memodifikasi kondisi batas untuk mengurangi respons getaran juga ada di Guo dan Zhao [21]; Aglietti [2];Aglietti dan Schwingshackl [3], Lim et al. [41].8.1.5. Prediksi dampak dan getaran

Pitarresi et al. [53-55] menggunakan model FE terperinci dari PCB untuk memprediksi respons guncangan dan getaran untuk papan dengan komponen yang disajikan dalam blok 3D. Model-model ini menggunakan koefisien redaman konstan yang ditentukan secara eksperimental untuk meningkatkan respons perkiraan pada resonansi. Untuk memprediksi respons terhadap guncangan, spektrum guncangan reaksi (SRS) dan metode waktu-menyapu dibandingkan, kedua metode menjadi kompromi antara akurasi dan waktu solusi.8.2. Kriteria penolakan

Kriteria kegagalan mengukur respons papan sirkuit dan menggunakannya untuk mendapatkan metrik kegagalan, di mana metrik kegagalan dapat berupa MTBF, siklus kegagalan, probabilitas kegagalan, atau indikator keandalan lainnya (lihat IEEE [26]; Jensen [ 28]; O'Connor [47] untuk diskusi tentang metrik kegagalan). Banyak pendekatan berbeda untuk membuat data ini dapat dengan mudah dibagi menjadi metode analitik dan empiris. Metode empiris membuat data untuk kriteria kegagalan dengan memuat sampel uji komponen ke beban dinamis yang diperlukan. Sayangnya, karena berbagai input data (jenis komponen, ketebalan dan beban PCB) yang mungkin dalam praktiknya, data yang dipublikasikan tidak mungkin langsung berlaku, karena data hanya valid dalam kasus yang sangat khusus.Metode analitis tidak menderita dari kekurangan tersebut dan memiliki penerapan yang jauh lebih luas.8.2.1. Kriteria Kegagalan Empiris

Seperti ditunjukkan sebelumnya, batasan dari kebanyakan model empiris adalah bahwa mereka hanya dapat diterapkan untuk konfigurasi yang mencakup ketebalan papan sirkuit yang sama, jenis komponen yang serupa dan beban input, yang tidak mungkin. Namun, literatur yang tersedia berguna untuk alasan-alasan berikut: ia memberikan contoh yang baik dari tes kegagalan, menyoroti berbagai opsi untuk metrik kegagalan, dan memberikan informasi berharga tentang mekanisme kegagalan. Lee [37] menciptakan model empiris untuk memprediksi keandalan paket 272-pin BGA dan 160-pin QFP. Kegagalan kelelahan dalam konduktor dan dalam tubuh paket dipelajari, hasil eksperimen sesuai dengan analisis kerusakan berdasarkan tekanan yang dihitung menggunakan model FE rinci (lihat juga Li dan Poglitsch [38, 39]). Proses ini memberikan kerusakan kumulatif pada tingkat percepatan getaran tertentu dari sinyal getaran input.

Lau et al. [36] memperkirakan keandalan komponen tertentu dalam beban kejut dan getaran menggunakan statistik Weibull. Liguore dan Followell [40] meneliti kegagalan komponen LLCC dan J-lead dengan mengubah akselerasi lokal dalam siklus operasi. Akselerasi lokal digunakan berbeda dengan akselerasi input sasis, di samping itu, pengaruh suhu pada hasil pengujian diselidiki. Artikel ini juga membuat referensi untuk studi tentang pengaruh ketebalan papan sirkuit cetak pada keandalan komponen.

Guo dan Zhao [21] membandingkan keandalan komponen ketika menggunakan kelengkungan torsional lokal sebagai beban, berbeda dengan penelitian sebelumnya yang menggunakan akselerasi. Kerusakan fatik disimulasikan, maka model FE dibandingkan dengan hasil eksperimen. Artikel ini juga membahas optimalisasi pengaturan komponen untuk meningkatkan keandalan.

Ham dan Lee [22] mempresentasikan metode data uji untuk penentuan tegangan patri timah hitam di bawah beban torsi siklik. Estes et al. [15] meneliti masalah kegagalan komponen "sayap camar" (GOST IEC 61188-5-5-2013) dengan akselerasi input yang diterapkan dan beban termal. Komponen yang diteliti adalah tipe perumahan mikrokontroler CQFP 352, 208, 196, 84, dan 28, serta FP 42 dan 10. Artikel ini ditujukan untuk kegagalan komponen elektronik karena osilasi di orbit satelit geostasioner Bumi, MTBF diberikan dalam hal tahun penerbangan di geostasioner atau orbit bumi rendah. Tercatat bahwa kegagalan kabel “sayap camar” lebih mungkin terjadi di tempat-tempat yang bersentuhan dengan bungkusan paket daripada pada sambungan yang disolder.

Jih dan Jung [30] memeriksa kegagalan peralatan yang disebabkan oleh cacat manufaktur bawaan dalam sambungan solder. Ini dilakukan dengan membuat model FE yang sangat terperinci dari papan sirkuit dan menemukan kerapatan spektral daya (PSD) untuk berbagai panjang retakan produksi. Ligyore, Followell [40] dan Shetty, Reinikainen [58] telah menyarankan bahwa metode empiris memberikan data kegagalan paling akurat dan berguna untuk konfigurasi spesifik dari komponen yang terhubung. Metode tersebut digunakan jika data input tertentu (ketebalan papan, tipe komponen, rentang kelengkungan) dapat dianggap konstan untuk seluruh waktu desain, atau jika pengguna dapat melakukan pengujian nyata dari jenis ini.

8.2.2. Kriteria Kegagalan Analitik

Model sambungan sudut SMTBerbagai peneliti memeriksa kegagalan terminal sudut SMT menunjukkan bahwa ini adalah penyebab paling umum kegagalan. Artikel oleh Sidhart dan Barker [59] menyelesaikan serangkaian karya sebelumnya, menyajikan model untuk menentukan deformasi lead sudut komponen SMT dan kontur lead. Model yang diusulkan memiliki kesalahan kurang dari 7% dibandingkan dengan model FE terperinci untuk enam skenario terburuk. Model ini didasarkan pada formula yang sebelumnya diterbitkan oleh Barker dan Sidhart [4], di mana lendutan dari bagian terlampir dikenakan momen lentur disimulasikan. Makalah Suhira [63] menganalisis secara analitik tekanan yang diharapkan dalam output paket karena momen lentur yang diterapkan secara lokal. Barker dan Sidhart [4] bergantung pada karya Suhir [63], Barker et al. [4], yang mempertimbangkan pengaruh kekakuan rotasi terkemuka. Akhirnya, Barker et al. [7] menggunakan model FE rinci untuk mempelajari efek variasi dimensi dalam timbal pada umur kelelahan timbal.

Sangat tepat untuk menyebutkan di sini pekerjaan pada konstanta pegas timah JEDEC, yang karenanya pembuatan model komponen timah sangat disederhanakan [33-35]. Konstanta pegas dapat digunakan sebagai ganti model detail senyawa timbal, sementara model akan mengurangi waktu untuk membangun dan menyelesaikan model FE. Penggunaan konstanta seperti itu dalam model komponen FE akan mencegah perhitungan langsung tegangan timbal lokal. Sebagai gantinya, deformasi timbal umum akan diberikan, yang kemudian harus dikaitkan dengan tekanan timbal lokal atau dengan kriteria kegagalan timbal berdasarkan pada siklus hidup produk.

Data Kelelahan BahanSebagian besar data tentang penghancuran bahan yang digunakan untuk solder dan komponen terutama terkait dengan fraktur termal, dan ada relatif sedikit data yang terkait dengan fraktur kelelahan. Referensi utama untuk area ini disediakan oleh Sandor [56], yang memberikan data tentang mekanisme kelelahan dan patah tulang pada solder. Steinberg [62] mempertimbangkan penghancuran sampel solder. Data kelelahan untuk solder dan kawat standar tersedia dalam artikel oleh Yamada [69].

Gbr. 4. Keadaan kegagalan yang biasa dari manual untuk komponen QFP dekat dengan badan paket.

Kegagalan pemodelan terkait dengan pemutusan solder merupakan tantangan karena sifat materi ini yang tidak biasa. Solusi untuk pertanyaan ini tergantung pada komponen yang perlu diuji. Diketahui bahwa untuk paket QFP ini biasanya tidak diperhitungkan, dan keandalan diperkirakan dari referensi dan literatur peraturan. Tetapi jika menyolder BGA, PGA komponen besar dihitung, maka senyawa timbal karena sifatnya yang tidak biasa dapat mempengaruhi kegagalan produk. Dengan demikian, untuk paket QFP, sifat kelelahan timbal adalah informasi yang paling berguna. Untuk BGA, informasi tentang daya tahan sambungan solder yang mengalami deformasi plastik instan lebih berguna [14]. Untuk komponen yang lebih besar, Steinberg [62] menyediakan data tentang tegangan tarik sambungan solder.

Model Kegagalan Komponen BeratSatu-satunya model fraktur yang ada untuk komponen berat disajikan dalam sebuah artikel oleh Steinberg [62], yang meneliti kekuatan tarik komponen dan memberikan contoh bagaimana menghitung tegangan maksimum yang diijinkan yang dapat diterapkan pada senyawa timbal

8.3. Kesimpulan tentang penerapan model PoF

Kesimpulan berikut tentang metode PoF telah dibuat dalam literatur.

Respons lokal sangat penting untuk memprediksi kegagalan komponen. Seperti dicatat dalam Li, Poglitsch [38], komponen di tepi papan sirkuit tercetak lebih rentan terhadap kegagalan daripada komponen yang terletak di tengah PCB karena perbedaan lokal dalam pelengkungan. Oleh karena itu, komponen di berbagai tempat di papan sirkuit akan memiliki probabilitas kegagalan yang berbeda.

Kelengkungan lokal dewan dianggap sebagai kriteria kegagalan yang lebih penting daripada akselerasi untuk komponen SMT. Makalah terbaru [38,57,62,67] menunjukkan bahwa kelengkungan papan adalah kriteria utama untuk kegagalan.

Berbagai jenis paket, baik dalam jumlah output dan dalam jenis yang digunakan, secara inheren lebih dapat diandalkan daripada yang lain, terlepas dari lingkungan lokal spesifik [15,36,38].

Suhu dapat memengaruhi keandalan komponen. Liguore dan Followell [40] menyatakan bahwa umur kelelahan tertinggi pada kisaran suhu dari 0 ° C hingga 65 ° C, dengan penurunan nyata pada suhu di bawah -30 ° C dan di atas 95 ° C. Untuk komponen QFP, tempat di mana kawat terhubung ke tas (lihat Gambar. 4) dianggap sebagai tempat utama kerusakan, dan bukan sambungan solder [15,22,38].

Ketebalan papan memiliki efek tertentu pada umur kelelahan komponen SMT, karena umur kelelahan BGA telah terbukti berkurang sekitar 30-50 kali jika ketebalan papan meningkat dari 0,85 mm menjadi 1,6 mm (dengan tetap mempertahankan kelengkungan total konstan) [13] Fleksibilitas (fleksibilitas) dari komponen lead secara signifikan mempengaruhi keandalan komponen lead peripheral [63], namun, ini adalah ketergantungan nonlinear, dan kesimpulan dari koneksi antara elemen adalah yang paling tidak dapat diandalkan.

8.4. Metode Perangkat Lunak

Pusat Keunggulan Cycle Technology Life (CALCE) di University of Maryland menyediakan perangkat lunak untuk menghitung respons getaran dan guncangan dari papan sirkuit tercetak. Perangkat lunak (disebut CALCE PWA) memiliki antarmuka pengguna yang menyederhanakan proses memulai model FE dan secara otomatis memasukkan perhitungan respons ke dalam model getaran. Tidak ada asumsi yang digunakan untuk membuat model respon FE, dan kriteria penolakan yang digunakan diambil dari Steinberg [61] (meskipun metode Barkers [48] juga seharusnya diterapkan). Untuk memberikan rekomendasi umum tentang peningkatan keandalan peralatan, perangkat lunak yang dideskripsikan memberikan hasil yang baik, terutama karena secara bersamaan memperhitungkan voltase yang diinduksi termal dan membutuhkan pengetahuan khusus minimal, namun, akurasi kriteria kegagalan dalam model belum dikonfirmasi secara eksperimental.

9. Metode untuk meningkatkan keandalan peralatan

Bagian ini akan membahas modifikasi pasca-proyek yang meningkatkan keandalan peralatan elektronik. Mereka jatuh ke dalam dua kategori: mereka yang mengubah kondisi batas papan sirkuit cetak, dan mereka yang meningkatkan redaman.

Tujuan utama dari modifikasi kondisi batas adalah untuk mengurangi deviasi dinamis dari papan sirkuit cetak, ini dapat dicapai dengan pengerasan tulang rusuk, dukungan tambahan atau mengurangi getaran media input. Pengaku dapat bermanfaat karena meningkatkan frekuensi alami, sehingga mengurangi defleksi dinamis [62], hal yang sama berlaku untuk penambahan dukungan tambahan [3], meskipun lokasi dukungan juga dapat dioptimalkan, seperti yang ditunjukkan pada JH Ong dan Lim [40]. Sayangnya, tulang rusuk dan penopang biasanya memerlukan desain ulang skema tata letak, sehingga metode ini paling baik dipertimbangkan pada awal siklus desain. Selain itu, harus diperhatikan bahwa modifikasi tidak mengubah frekuensi alami sehingga bertepatan dengan frekuensi alami dari struktur pendukung, karena ini akan menjadi kontraproduktif.

Menambahkan insulasi dapat meningkatkan keandalan produk, mengurangi pengaruh media dinamis yang ditransmisikan ke peralatan, dan dapat dicapai baik secara pasif atau aktif.

Metode pasif biasanya sederhana dan lebih murah untuk diterapkan, misalnya, menggunakan insulator kabel [66] atau menggunakan sifat pseudo-elastis paduan bentuk-memori (SMA) [32]. Namun, diketahui bahwa isolator yang dirancang buruk sebenarnya dapat meningkatkan respons.

Metode aktif memberikan redaman yang lebih baik pada rentang frekuensi yang lebih luas, biasanya karena kesederhanaan dan massa, itulah sebabnya mereka biasanya dirancang untuk meningkatkan akurasi instrumen presisi yang sangat sensitif, dan bukan untuk mencegah kerusakan. Isolasi getaran aktif termasuk metode elektromagnetik [60] dan piezoelektrik [18,43]. Tidak seperti metode untuk memodifikasi kondisi batas, modifikasi redaman ditujukan untuk mengurangi respons resonansi puncak peralatan elektronik, sedangkan frekuensi alami yang sebenarnya harus sedikit berbeda.

Seperti dalam kasus isolasi getaran, redaman dapat dilakukan secara pasif dan aktif, dengan penyederhanaan struktur yang serupa dalam kasus pertama dan kompleksitas yang lebih tinggi dan redaman pada kasus kedua.

Metode pasif meliputi, misalnya, metode yang sangat sederhana, seperti bahan perekat, yang meningkatkan redaman papan sirkuit cetak [62]. Metode yang lebih canggih termasuk redaman partikel [68] dan penggunaan peredam dinamis broadband [25].

Kontrol getaran aktif biasanya dicapai melalui penggunaan elemen piezoceramic yang terikat pada permukaan papan sirkuit tercetak [1.45]. Penggunaan metode pengerasan adalah spesifik kasus dan harus dipertimbangkan dengan cermat terkait dengan metode lain. Menerapkan metode ini pada peralatan yang diketahui tidak memiliki masalah dengan keandalan tidak akan serta merta menambah biaya dan berat struktur. Namun, jika suatu produk dengan desain yang disetujui memiliki kegagalan selama pengujian, itu bisa jauh lebih cepat dan lebih mudah untuk menerapkan teknik pengerasan daripada mendesain ulang peralatan.

10. Peluang untuk pengembangan metode

Bagian ini merinci kemungkinan untuk meningkatkan prediksi keandalan peralatan elektronik, meskipun kemajuan terbaru dalam optoelektronik, nanoteknologi, dan teknologi pengemasan dapat segera membatasi penerapan proposal ini. Empat metode dasar untuk memprediksi keandalan tidak dapat digunakan pada saat merancang perangkat. Satu-satunya faktor yang dapat membuat metode semacam itu lebih menarik adalah penciptaan teknologi pengujian dan produksi berbiaya rendah yang sepenuhnya otomatis, karena ini akan memungkinkan untuk membangun dan menguji desain yang diusulkan lebih cepat daripada saat ini, dengan upaya manusia yang minimal.

Metode PoF memiliki banyak peluang untuk perbaikan. Area utama di mana hal itu dapat ditingkatkan adalah integrasi dengan proses desain keseluruhan. Merancang peralatan elektronik adalah proses berulang yang membawa pengembang lebih dekat ke hasil akhir hanya dalam hubungannya dengan insinyur yang mengkhususkan diri dalam elektronik, manufaktur dan teknik panas, dan desain struktural. Metode yang secara otomatis memecahkan beberapa masalah ini pada saat yang sama akan mengurangi jumlah iterasi desain dan menghemat banyak waktu, terutama ketika mempertimbangkan volume kerja sama antarlembaga. Bidang lain perbaikan teknik PoF akan dibagi menjadi beberapa tipe prediksi respons dan kriteria kegagalan.

Prediksi respons memiliki dua jalur pengembangan yang mungkin: model yang lebih cepat, lebih rinci, atau model yang disederhanakan. Dengan munculnya prosesor komputer yang semakin kuat, waktu untuk menyelesaikan model FE terperinci bisa menjadi sangat kecil, sementara pada saat yang sama, perangkat lunak modern mengurangi waktu perakitan, yang pada akhirnya meminimalkan biaya sumber daya manusia. Metode FE yang disederhanakan juga dapat ditingkatkan melalui proses pembuatan model FE secara otomatis, mirip dengan yang ditawarkan untuk metode FE yang terperinci. Untuk ini, perangkat lunak otomatis (CALCE PWA) saat ini tersedia, tetapi teknologi ini tidak cukup diuji dalam praktiknya, dan asumsi yang dibuat selama pemodelan tidak diketahui.

Penghitungan kesalahan yang melekat dalam berbagai metode penyederhanaan akan sangat berguna, yang akan memungkinkan kami untuk menerapkan kriteria yang berguna untuk toleransi kesalahan.

Akhirnya, suatu basis data atau metode akan berguna untuk memberikan peningkatan kekakuan pada komponen yang dilampirkan, di mana peningkatan kekakuan ini dapat digunakan untuk meningkatkan akurasi model respons. Penciptaan kriteria kegagalan komponen tergantung pada sedikit variasi komponen yang sama dari produsen yang berbeda, serta pada kemungkinan pengembangan jenis kemasan baru, karena metode atau basis data apa pun untuk menentukan kriteria kegagalan harus memperhitungkan variabilitas dan perubahan tersebut.

Salah satu solusinya adalah membuat metode / perangkat lunak untuk secara otomatis membangun model FE terperinci berdasarkan parameter input seperti ukuran timah dan kemasan. Metode seperti itu mungkin layak untuk komponen dengan bentuk yang umumnya seragam, seperti komponen SMT atau DIP, tetapi tidak untuk komponen tidak beraturan yang rumit, seperti transformator, choke atau komponen yang tidak standar.

Model FE selanjutnya dapat diselesaikan untuk tegangan dan dikombinasikan dengan data kegagalan material (data kurva daktilitas S-N, mekanika fraktur atau sejenisnya) untuk menghitung umur komponen, meskipun data kegagalan material harus berkualitas tinggi. Proses FE harus dikorelasikan dengan data uji nyata, lebih disukai dalam jangkauan konfigurasi seluas mungkin.

Upaya yang dihabiskan untuk proses semacam itu relatif kecil dibandingkan dengan alternatif untuk pengujian laboratorium langsung, yang harus melakukan sejumlah uji signifikan secara statistik untuk ketebalan papan sirkuit cetak yang berbeda, intensitas dan arah beban yang berbeda, ratusan jenis komponen tersedia bahkan untuk beberapa jenis papan.

Dalam hal pengujian laboratorium sederhana, mungkin ada metode untuk menambah nilai pada setiap tes.Jika ada metode untuk menghitung kenaikan relatif dalam tekanan karena perubahan dalam beberapa variabel, misalnya, ketebalan papan sirkuit cetak atau ukuran timah, maka selanjutnya akan mungkin untuk mengevaluasi perubahan dalam masa kerja komponen. Metode seperti itu dapat dibuat dengan menggunakan analisis FE atau metode analitik, yang pada akhirnya mengarah pada formula sederhana untuk menghitung kriteria kegagalan dari data kegagalan yang ada.Pada akhirnya, diharapkan suatu metode akan dibuat yang menggabungkan semua berbagai alat yang tersedia: Analisis FE, data uji, analisis analitik dan metode statistik untuk membuat data paling akurat tentang kegagalan yang dimungkinkan dengan sumber daya yang tersedia terbatas. Semua elemen individu dari metode PoF dapat ditingkatkan dengan memasukkan metode stokastik ke dalam proses, memungkinkan untuk memperhitungkan pengaruh variabilitas dalam bahan peralatan elektronik dan tahapan produksinya. Ini akan membuat hasil lebih realistis, mungkin mengarah pada proses pembuatan peralatan yang lebih tahan terhadap variabilitas, sambil meminimalkan degradasi parameter produk (termasuk berat dan biaya).Pada akhirnya, peningkatan tersebut bahkan dapat memungkinkan penilaian real-time dari keandalan peralatan selama proses desain, secara instan menawarkan opsi komponen yang lebih aman, tata letak, atau rekomendasi lain untuk meningkatkan keandalan, sementara pada saat yang sama termasuk masalah lain seperti gangguan elektromagnetik (EMR), termal dan industri.11. Kesimpulan

Tinjauan ini memperkenalkan kompleksitas dalam memprediksi keandalan peralatan elektronik, melacak evolusi empat jenis metode analisis (dari buku referensi, data eksperimen, data uji dan PoF), yang mengarah ke generalisasi dan perbandingan jenis metode ini. Metode literatur referensi dicatat hanya berguna untuk studi pendahuluan, metode data eksperimental hanya berguna jika data waktu yang luas dan akurat tersedia, dan metode data uji sangat penting untuk tes kualifikasi desain, tetapi tidak cukup untuk optimasi desain.Metode PoF dipertimbangkan secara lebih rinci daripada tinjauan literatur sebelumnya, dengan studi ini dibagi ke dalam kategori kriteria peramalan dan probabilitas kegagalan. Bagian "Prediksi Respons" mengulas literatur tentang properti terdistribusi, kondisi batas pemodelan, dan tingkat detail dalam model FE. Terlihat bahwa pilihan metode prediksi respons adalah kompromi antara akurasi dan waktu untuk membuat dan menyelesaikan model FE, sementara pentingnya akurasi kondisi batas ditekankan kembali. Pada bagian "Kriteria Kegagalan", kriteria empiris dan analitis untuk kegagalan dipertimbangkan, tinjauan model dan komponen berat diberikan untuk teknologi SMT.Metode empiris hanya dapat diterapkan dalam kasus yang sangat spesifik, meskipun mereka memberikan contoh yang baik dari metode verifikasi reliabilitas, sementara metode analitis memiliki jangkauan penerapan yang jauh lebih luas, tetapi lebih sulit untuk diterapkan. Diskusi singkat tentang metode analisis kegagalan yang ada berdasarkan perangkat lunak khusus diberikan. Akhirnya, ditarik kesimpulan tentang masa depan prediksi keandalan, dengan mempertimbangkan area di mana metode prediksi keandalan dapat dikembangkan.Sastra[1] GS Aglietti, RS Langley, E. Rogers and SB Gabriel, An efficient model of an equipment loaded panel for active control design studies, The Journal of the Acoustical Society of America 108 (2000), 1663–1673.

[2]GS Aglietti, A lighter enclosure for electronics for space applications, Proceeding of Institute of Mechanical Engineers 216 (2002), 131–142.

[3] GS Aglietti and C. Schwingshackl, Analysis of enclosures and anti vibration devices for electronic equipment for space applications, Proceedings of the 6th International Conference on Dynamics and Control of Spacecraft Structures in Space, Riomaggiore, Italy, (2004).

[4] DB Barker and Y. Chen, Modeling the vibration restraints of wedge lock card guides, ASME Journal of Electronic Packaging 115(2) (1993), 189–194.

[5] DB Barker, Y. Chen and A. Dasgupta, Estimating the vibration fatigue life of quad leaded surface mount components, ASME Journal of Electronic Packaging 115(2) (1993), 195–200.

[6] DB Barker, A. Dasgupta and M. Pecht, PWB solder joint life calculations under thermal and vibrational loading, Annual Reliability and Maintainability Symposium, 1991 Proceedings (Cat. No.91CH2966-0), 451–459.

[7] DB Barker, I. Sharif, A. Dasgupta and M. Pecht, Effect of SMC lead dimensional variabilities on lead compliance and solder joint fatigue life, ASME Journal of Electronic Packaging 114(2) (1992), 177–184.

[8] DB Barker and K. Sidharth, Local PWB and component bowing of an assembly subjected to a bending moment, American Society of Mechanical Engineers (Paper) (1993), 1–7.

[9] J. Bowles, A survey of reliability-prediction procedures for microelectronic devices, IEEE Transactions on Reliability 41(1) (1992), 2–12.

[10] AO Cifuentes, Estimating the dynamic behavior of printed circuit boards, IEEE Transactions on Components, Packaging, and Manufacturing Technology Part B: Advanced Packaging 17(1) (1994), 69–75.

[11] L. Condra, C. Bosco, R. Deppe, L. Gullo, J. Treacy and C. Wilkinson, Reliability assessment of aerospace electronic equipment, Quality and Reliability Engineering International 15(4) (1999), 253–260.

[12] MJ Cushing, DE Mortin, TJ Stadterman and A. Malhotra, Comparison of electronics-reliability assessment approaches, IEEE Transactions on Reliability 42(4) (1993), 542–546.

[13] R. Darveaux and A. Syed, Reliability of area array solder joints in bending, SMTA International Proceedings of the Technical Program (2000), 313–324.

[14] NF Enke, TJ Kilinski, SA Schroeder and JR Lesniak, Mechanical behaviors of 60/40 tin-lead solder lap joints, Proceedings – Electronic Components Conference 12 (1989), 264–272.

[15] T. Estes, W. Wong, W. McMullen, T. Berger and Y. Saito, Reliability of class 2 heel fillets on gull wing leaded components. Aerospace Conference, Proceedings 6 (2003), 6-2517–6 C2525

[16] FIDES, FIDES Guide 2004 issue A Reliability Methodology for Electronic Systems. FIDES Group, 2004.

[17] B. Foucher, D. Das, J. Boullie and B. Meslet, A review of reliability prediction methods for electronic devices, Microelectronics Reliability 42(8) (2002), 1155–1162.

[18] J. Garcia-Bonito, M. Brennan, S. Elliott, A. David and R. Pinnington, A novel high-displacement piezoelectric actuator for active vibration control, Smart Materials and Structures 7(1) (1998), 31–42.

[19] W. Gericke, G. Gregoris, I. Jenkins, J. Jones, D. Lavielle, P. Lecuyer, J. Lenic, C. Neugnot, M. Sarno, E. Torres and E. Vergnault, A methodology to assess and select a suitable reliability prediction method for eee components in space applications, European Space Agency, (Special Publication) ESA SP (507) (2002), 73–80.

[20] L. Gullo, In-service reliability assessment and top-down approach provides alternative reliability prediction method. Annual Reliability and Maintainability, Symposium Proceedings (Cat. No.99CH36283), 1999, 365–377.

[21] Q. Guo and M. Zhao, Fatigue of SMT solder joint including torsional curvature and chip location optimization, International Journal of Advanced Manufacturing Technology 26(7–8) (2005), 887–895.

[22] S.-J. Ham and S.-B. Lee, Experimental study for reliability of electronic packaging under vibration, Experimental Mechanics 36(4) (1996), 339–344.

[23] D. Hart, Fatigue testing of a component lead in a plated through hole, IEEE Proceedings of the National Aerospace and Electronics Conference (1988), 1154–1158.

[24] TY Hin, KS Beh and K. Seetharamu, Development of a dynamic test board for FCBGA solder joint reliability assessment in shock & vibration. Proceedings of the 5th Electronics Packaging Technology Conference (EPTC 2003), 2003, 256–262.58

[25] V. Ho, A. Veprik and V. Babitsky, Ruggedizing printed circuit boards using a wideband dynamic absorber, Shock and Vibration 10(3) (2003), 195–210.

[26] IEEE, IEEE guide for selecting and using reliability predictions based on ieee 1413, 2003, v+90 C.

[27] T. Jackson, S. Harbater, J. Sketoe and T. Kinney, Development of standard formats for space systems reliability models, Annual Reliability and Maintainability Symposium, 2003 Proceedings (Cat. No.03CH37415), 269–276.

[28] F. Jensen, Electronic Component Reliability, Wiley, 1995.

[29] JH Ong and G. Lim, A simple technique for maximising the fundamental frequency of structures, ASME Journal of Electronic Packaging 122 (2000), 341–349.

[30] E. Jih and W. Jung, Vibrational fatigue of surface mount solder joints. IThermfl98. Sixth Intersociety Conference on Thermal and Thermomechanical Phenomena in Electronic Systems (Cat. No.98CH36208), 1998, 246–250.

[31] B. Johnson and L. Gullo, Improvements in reliability assessment and prediction methodology. Annual Reliability and Maintainability Symposium. 2000 Proceedings. International Symposium on Product Quality and Integrity (Cat. No. 00CH37055), 2000, -:181–187.

[32] M. Khan, D. Lagoudas, J. Mayes and B. Henderson, Pseudoelastic SMA spring elements for passive vibration isolation: part i modeling, Journal of Intelligent Material Systems and Structures 15(6) (2004), 415–441.

[33] R. Kotlowitz, Comparative compliance of representative lead designs for surface-mounted components, IEEE Transactions on Components, Hybrids, and Manufacturing Technology 12(4) (1989), 431–448.

[34] R. Kotlowitz, Compliance metrics for surface mount component lead design. 1990 Proceedings. 40th Electronic Components and Technology Conference (Cat. No. 90CH2893-6), 1990, 1054–1063.

[35] R. Kotlowitz and L. Taylor, Compliance metrics for the inclined gull-wing, spider j-bend, and spider gull-wing lead designs for surface mount components. 1991 Proceedings. 41st Electronic Components and Technology Conference (Cat. No. 91CH2989-2), 1991, 299–312.

[36] J. Lau, L. Powers-Maloney, J. Baker, D. Rice and B. Shaw, Solder joint reliability of fine pitch surface mount technology assemblies, IEEE Transactions on Components, Hybrids, and Manufacturing Technology 13(3) (1990), 534–544.

[37] R. Li, A methodology for fatigue prediction of electronic components under random vibration load, ASME Journal of Electronic Packaging 123(4) (2001), 394–400.

[38] R. Li and L. Poglitsch, Fatigue of plastic ball grid array and plastic quad flat packages under automotive vibration. SMTA International, Proceedings of the Technical Program (2001), 324–329.

[39] R. Li and L. Poglitsch, Vibration fatigue, failure mechanism and reliability of plastic ball grid array and plastic quad flat packages.

[40] Proceedings 2001 HD International Conference on High-Density Interconnect and Systems Packaging (SPIE Vol. 4428), 2001, 223–228.

[41] S. Liguore and D. Followell, Vibration fatigue of surface mount technology (smt) solder joints. Annual Reliability and Maintainability Symposium 1995 Proceedings (Cat. No. 95CH35743), 1995, -:18–26.

[42] G. Lim, J. Ong and J. Penny, Effect of edge and internal point support of a printed circuit board under vibration, ASME Journal of Electronic Packaging 121(2) (1999), 122–126.

[43] P. Luthra, Mil-hdbk-217: What is wrong with it? IEEE Transactions on Reliability 39(5) (1990), 518.

[44] J. Marouze and L. Cheng, A feasibility study of active vibration isolation using thunder actuators, Smart Materials and Structures 11(6) (2002), 854–862.

[45] MIL-HDBK-217F. Reliability Prediction of Electronic Equipment. US Department of Defense, F edition, 1995.

[46] SR Moheimani, A survey of recent innovations in vibration damping and control using shunted piezoelectric transducers, IEEE Transactions on Control Systems Technology 11(4) (2003), 482–494.

[47] S. Morris and J. Reilly, Mil-hdbk-217-a favorite target. Annual Reliability and Maintainability Symposium. 1993 Proceedings (Cat. No.93CH3257-3), (1993), 503–509.

P. O'Connor, Practical reliability engineering. Wiley, 1997.

[48] M. Osterman and T. Stadterman, Failure assessment software for circuit card assemblies. Annual Reliability and Maintainability. Symposium. 1999 Proceedings (Cat. No.99CH36283), 1999, 269–276.

[49] M. Pecht and A. Dasgupta, Physics-of-failure: an approach to reliable product development, IEEE 1995 International Integrated Reliability Workshop Final Report (Cat. No. 95TH8086), (1999), 1–4.

[50] M. Pecht and W.-C. Kang, A critique of mil-hdbk-217e reliability prediction methods, IEEE Transactions on Reliability 37(5) (1988), 453–457.

[51] MG Pecht and FR Nash, Predicting the reliability of electronic equipment, Proceedings of the IEEE 82(7) (1994), 992–1004.

[52] J. Pitarresi, D. Caletka, R. Caldwell and D. Smith, The smeared property technique for the FE vibration analysis of printed circuit cards, ASME Journal of Electronic Packaging 113 (1991), 250–257.

[53] J. Pitarresi, P. Geng, W. Beltman and Y. Ling, Dynamic modeling and measurement of personal computer motherboards. 52nd Electronic Components and Technology Conference 2002., (Cat. No. 02CH37345)(-), 2002, 597–603.

[54] J. Pitarresi and A. Primavera, Comparison of vibration modeling techniques for printed circuit cards, ASME Journal of Electronic Packaging 114 (1991), 378–383.

[55] J. Pitarresi, B. Roggeman, S. Chaparala and P. Geng, Mechanical shock testing and modeling of PC motherboards. 2004 Proceedings, 54th Electronic Components and Technology Conference (IEEE Cat. No. 04CH37546) 1 (2004), 1047–1054.

[56] BI Sandor, Solder Mechanics – A State of the Art Asssessment. The Minerals, Metals and Materials Society, 1991.

[57] S. Shetty, V. Lehtinen, A. Dasgupta, V., Halkola and T. Reinikainen, Fatigue of chip scale package interconnects due to cyclic bending, ASME Journal of Electronic Packaging 123(3) (2001), 302–308.

[58] S. Shetty and T. Reinikainen, Three- and four-point bend testing for electronic packages, ASME Journal of Electronic Packaging 125(4) (2003), 556–561.

[59] K. Sidharth and DB Barker, Vibration induced fatigue life estimation of corner leads of peripheral leaded components, ASME Journal of Electronic Packaging 118(4) (1996), 244–249.

[60] J. Spanos, Z. Rahman and G. Blackwood, Soft 6- axis active vibration isolator, Proceedings of the American Control Conference 1 (1995), 412–416.

[61] D. Steinberg, Vibration Analysis for Electronic Equipment, John Wiley & Sons, 1991.

[62] D. Steinberg, Vibration Analysis for Electronic Equipment, John Wiley & Sons, 2000.

[63] E. Suhir, Could compliant external leads reduce the strength of a surface-mounted device? 1988 Proceedings of the 38th Electronics Components Conference (88CH2600-5), 1988, 1–6.

[64] E. Suhir, Nonlinear dynamic response of a printed circuit board to shock loads applied to its support contour, ASME Journal of Electronic Packaging 114(4) (1992), 368–377.

[65] E. Suhir, Response of a flexible printed circuit board to periodic shock loads applied to its support contour, American Society of Mechanical Engineers (Paper) 59(2) (1992), 1–7.

[66] A. Veprik, Vibration protection of critical components of electronic equipment in harsh environmental conditions, Journal of Sound and Vibration 259(1) (2003), 161–175.

[67] H. Wang, M. Zhao and Q. Guo, Vibration fatigue experiments of SMT solder joint, Microelectronics Reliability 44(7) (2004), 1143–1156.

[68] ZW Xu, K. Chan and W. Liao, An empirical method for particle damping design, Shock and Vibration 11(5–6) (2004), 647–664.

[69] S. Yamada, A fracture mechanics approach to soldered joint cracking, IEEE Transactions on Components, Hybrids, and Manufacturing Technology 12(1) (1989), 99–104.

[70] W. Zhao and E. Elsayed, Modelling accelerated life testing based on mean residual life, International Journal of Systems Science 36(11) (1995), 689–696.

[71] W. Zhao, A. Mettas, X. Zhao, P. Vassiliou and EA Elsayed, Generalized step stress accelerated life model. Proceedings of 2004 International Conference on the Business of Electronic Product Reliability and Liability, 2004, 19–25.