Outra aplicação da máquina CNC

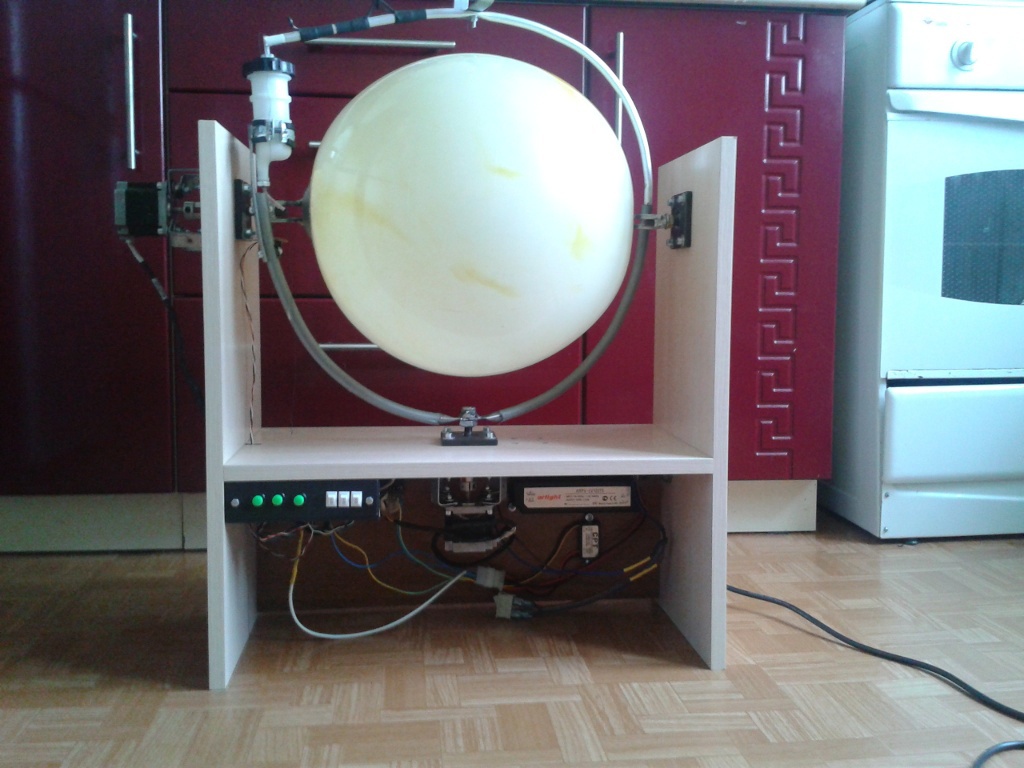

Uma máquina CNC é uma máquina controlada numericamente. Permite produzir peças de acordo com um programa pré-preparado com alta precisão, repetibilidade e velocidade. Este artigo discutirá a máquina de enrolamento que criei, à qual dei o nome de Orbiter.A esfera do CNC cruza firmemente com a esfera de impressão 3D. Minha máquina tem um design bastante incomum para máquinas CNC, já que todos estão acostumados a ver fresadoras CNC, queimadores CNC, impressoras 3D e a máquina descrita neste artigo é uma bobinadeira, ou melhor, uma máquina para enrolar abajures feitos de fios e cola. O princípio de operação é o enrolamento em uma bola rotativa inflada que, depois que a cola seca, desce e é removida. Nos últimos dez anos, o preço dos componentes e eletrônicos do CNC caiu significativamente, de modo que quase todos podem se dar ao luxo de montar uma máquina CNC. Ao montar a máquina, fui guiado pelo ensino de engenharia, orçamento e bom senso. Por esse motivo, tentei procurar peças para a máquina em venda gratuita com um mínimo de metalurgia, algo foi pedido na China, algo foi comprado em lojas de automóveis e construção, algo foi terminado nas garagens dos amigos. Alguns detalhes ainda precisavam ser encomendados por um turner.

Nos últimos dez anos, o preço dos componentes e eletrônicos do CNC caiu significativamente, de modo que quase todos podem se dar ao luxo de montar uma máquina CNC. Ao montar a máquina, fui guiado pelo ensino de engenharia, orçamento e bom senso. Por esse motivo, tentei procurar peças para a máquina em venda gratuita com um mínimo de metalurgia, algo foi pedido na China, algo foi comprado em lojas de automóveis e construção, algo foi terminado nas garagens dos amigos. Alguns detalhes ainda precisavam ser encomendados por um turner.Ferramentas e materiais

Ferramenta:

- Chave de fenda (com um conjunto de brocas e brocas)

- Conjunto de chaves e chaves de fenda

- Ferro de solda, fluxo, solda

- Arquivos, arquivos

- Soldagem semiautomática

Materiais:

- Aglomerado para móveis 16mm

- Fixadores de construção

- Diâmetro de tubo de aço 12mm, comprimento 1m

- Porcas sortidas, cavilhas, parafusos, arruelas

- , ,

:

- Nema 23

- TB6600

- 608

- CPLD EPM570

- 12 6,5

- 5 3

Eu acho que com ferramentas e materiais tudo está claro, vou me debruçar sobre os detalhes com mais detalhes. Os preços são atuais em abril de 2015. Comprei dois motores de passo sob um anúncio por 10 cu um pedaço. Drivers e acoplamentos , bem como um conversor de pulsos , ~ 12, ~ 6 e ~ 2 c.u. respectivamente cada um, foram encomendados da China. Rolamentos comprados em uma loja de carros ao preço de 0,5 cu um pedaço. Taxa Mars rover encomendada no site com o mesmo nome. A fonte de alimentação estava desnecessariamente em casa. O soquete e o acoplador óptico foram encontrados nas peças de reposição restantes após a desmontagem da impressora.Desde que a máquina foi criada do zero, muitas peças tiveram que ser pesquisadas por um longo tempo, tendo apenas uma idéia aproximada de como deveriam ser. Encontrei o seguinte método para mim: vamos a uma loja de carros ou a uma loja de materiais de construção e procuramos algo semelhante, se necessário, terminamos com um arquivo.História da criação

No inverno de 2013, em preparação para o feriado de Ano Novo, eu procurava informações sobre a fabricação de bolas de fio e cola, usadas como decoração. Me deparei com uma foto de bolas que claramente não eram feitas à mão. Depois de me aprofundar no assunto, aprendi que essas bolas são feitas por um certo amador de Moscou em uma máquina fabricada por eles. A máquina era mecânica. Além das referências a alguns fóruns na Rússia e um no segmento externo da rede, não encontrei mais nada. Tive a ideia de fazer uma máquina CNC para enrolar essas bolas.Ele começou a se aprofundar no assunto. Aprendi que um tipo semelhante de enrolamento é usado para fazer cilindros de alta pressão de várias formas a partir de compósitos. Eu olhei para as patentes no tópico do enrolamento. A conclusão é a seguinte: todos os desenvolvimentos nos projetos dessas máquinas podem ser divididos em 2 grupos: máquinas com dois motores e máquinas com três motores. A vantagem do primeiro está na simplicidade da parte mecânica e, portanto, na massa e mobilidade da máquina, além de economizar um motor, o que obviamente é a vantagem do segundo na facilidade de controle.Foi decidido desenvolver a máquina de acordo com o esquema com dois motores. Como sou programador por profissão, não vi nenhum problema no gerenciamento. Os requisitos para a máquina eram os seguintes: orçamento mínimo, pequenas dimensões e peso, silêncio e mobilidade. Também foi decidido tornar a máquina autônoma, ou seja, sem estar ligada a um computador, para que fosse possível colocá-la em operação com uma tomada de 220 volts. Como atualmente sou desenvolvedor de FPGA, foi decidido fazer o controle da máquina no FPGA (ou melhor, no CPLD ). A escolha caiu a bordo do rover Mars. Aqui a escolha é simples - ela já foi comprada e seus recursos para cálculos de gerenciamento deveriam ter sido suficientes. Vou avançar um pouco e dizer que, no momento, é adicionada a capacidade de controlar a máquina a partir de um PC, além de uma versão autônoma com o Arduino .Mecânica

Atualmente, quando quase todo mundo fabrica máquinas CNC e impressoras 3D, muitos artigos foram escritos sobre a escolha de componentes, não vou me debruçar sobre isso em detalhes.Os eixos e as caixas de rolamentos foram encomendados por um amigo do projeto na fábrica.Solicitamos detalhes de caixas de máquinas em aglomerado de móveis em tamanho. Barato e animador. Em seguida, marcamos e perfuramos os furos para a montagem e os mancais. Montamos o estojo em parafusos de euros . Os rolamentos são pressionados na carcaça e todo esse conjunto é montado na carcaça. Ao montar, usei os parafusos de “hexágono interno”, há alguma beleza estética neles, além de porcas de travamento automático.Os eixos foram feitos com um ajuste solto, uma vez que a carga sobre eles é pequena. Nós os colocamos à mão com pouco esforço. A unidade de montagem dos motores de passo na carcaça do mancal foi refeita muitas vezes. O motivo é o requisito para o silêncio. Motores de passo vibram muito.

A unidade de montagem dos motores de passo na carcaça do mancal foi refeita muitas vezes. O motivo é o requisito para o silêncio. Motores de passo vibram muito.Lute contra isso de várias maneiras:

- Etapa de esmagamento (implementada em eletrônica) +

- Drivers de motor de passo caros de alta qualidade (temos um orçamento, portanto, os drivers são baratos) -

- Acoplamentos de alta qualidade com inserto de poliuretano +

- Suporte de amortecedor +

- O aumento da massa da máquina (até o vazamento na fundação, nossa máquina deve ser móvel) -

Como resultado, cheguei ao próximo projeto do suporte, que é essencialmente um amortecedor. Compraram-se tampas para carrocerias, com diâmetro de pouso de 10 mm. Os furos são feitos com uma broca tubular de 5 mm para ladrilhos. Em seguida, pegamos o suporte, dobramos na forma da letra “P”, fazemos furos coaxialmente e acionamos os plugues lá. Os bujões de borracha, juntamente com a inserção de poliuretano no acoplamento, amortecem perfeitamente a vibração. Então eu ainda tinha que pedir ajuda a um amigo. Quatro partes da máquina tiveram que ser feitas por soldagem. Dois suportes de pneumoforma (bola), empilhador e suporte de pneumoforma. Vamos a um amigo na garagem e pedimos para usar um dispositivo semi-automático de soldagem. Nós não olhamos para as costuras, o soldador de mim é um pouco melhor que nenhum. Em seguida, instalamos o suporte para prender o tanque de cola ao empilhador. O suporte é soldado a partir de um grampo de encanamento e uma placa de metal e depois perfurado junto com o empilhador. Os suportes de pneumoformas são soldados a partir de metades de colhedores com autopeças. A arruela grande é da montagem da roda sobressalente da VAZ, a menor é a arruela do rack. Colocamos tudo em seu lugar, a mecânica está pronta.

Então eu ainda tinha que pedir ajuda a um amigo. Quatro partes da máquina tiveram que ser feitas por soldagem. Dois suportes de pneumoforma (bola), empilhador e suporte de pneumoforma. Vamos a um amigo na garagem e pedimos para usar um dispositivo semi-automático de soldagem. Nós não olhamos para as costuras, o soldador de mim é um pouco melhor que nenhum. Em seguida, instalamos o suporte para prender o tanque de cola ao empilhador. O suporte é soldado a partir de um grampo de encanamento e uma placa de metal e depois perfurado junto com o empilhador. Os suportes de pneumoformas são soldados a partir de metades de colhedores com autopeças. A arruela grande é da montagem da roda sobressalente da VAZ, a menor é a arruela do rack. Colocamos tudo em seu lugar, a mecânica está pronta. Fazemos um porta-bobina com roscas de um pedaço de tubo de alumínio, que dobramos com um arco, instalamos um suporte em forma de U nele. Instalamos anéis de canas de pesca no tubo usando fios de cola e retração térmica .

Fazemos um porta-bobina com roscas de um pedaço de tubo de alumínio, que dobramos com um arco, instalamos um suporte em forma de U nele. Instalamos anéis de canas de pesca no tubo usando fios de cola e retração térmica .

Eletrônicos

Então, vamos começar com a nutrição. Os motores de passo consomem no máximo 3 amperes, os drivers do motor de passo e a placa rover Mars consomem quantidades insignificantes, para que possam ser ignorados no cálculo. Uma fonte de alimentação de 6,5 A deve ser suficiente. A placa rover Mars pode ser alimentada com uma tensão de 5 ou 3,3 volts, o condutor dos shagoviks é de 8 a 40 volts. Alimentamos os drivers diretamente da fonte de alimentação e da placa rover Mars através de um conversor DC-DC de 5 volts. Os drivers têm opto-isolamento de acordo com os sinais.Um pouco sobre os passos. O ângulo de um passo no meu é de 1,8 graus, ou seja, para fazer uma revolução completa, ele precisa dar duzentos passos completos. No meu design, o empilhador deve ir um pouco menos de 180 graus. Por que um pouco menos? Para formar furos nos pólos. Para uma bola com 38 cm de diâmetro, temos cerca de 158 graus, são 88 etapas completas. Os motores de passo são controlados pelos motoristas. Nosso driver é um microcircuito TB6600 especial com um chicote de fios, que também fornece uma interface simples para controlar um motor de passo, o chamado Step / Dir . A interface é digital e muito simples, os pulsos são enviados para a entrada Step, no modo de etapa completa um pulso é um passo, a entrada Dir é responsável pela direção. Nós o expomos a zero, o passo está girando em uma direção, em uma unidade - na outra.Para definir como zero (posição inicial), você precisa de um sensor, pegamos o acoplador óptico da impressora, não encontrei a ficha de dados, mas as características dos acopladores ópticos em impressoras de diferentes fabricantes são semelhantes. Estamos finalizando um pouco, pois não há resistores de limitação de corrente e pull-up na placa. Cortamos os trilhos, soldamos os resistores com montagem na superfície, resultando em um sensor barato. O princípio de sua ação é este: no empilhador colocamos uma bandeira feita de plástico (qualquer material opaco). No estado aberto, o sensor fornece uma unidade e, quando a bandeira cai em seu espaço, zero.Fazemos o painel de controle a partir do esboço sob o CD-Rom da unidade de sistema, anexamos ao gabinete da máquina em suportes improvisados. Colocamos nele 3 botões sem fixação e 3 interruptores. Atribuição de botões: ajuste da posição inicial, início, pausa, atribuição de chave - alterando a velocidade do empilhador (o padrão depende disso). Temos 2 ^ 3 estados de chave, ou seja, 8 velocidades.

Então, vamos começar com a nutrição. Os motores de passo consomem no máximo 3 amperes, os drivers do motor de passo e a placa rover Mars consomem quantidades insignificantes, para que possam ser ignorados no cálculo. Uma fonte de alimentação de 6,5 A deve ser suficiente. A placa rover Mars pode ser alimentada com uma tensão de 5 ou 3,3 volts, o condutor dos shagoviks é de 8 a 40 volts. Alimentamos os drivers diretamente da fonte de alimentação e da placa rover Mars através de um conversor DC-DC de 5 volts. Os drivers têm opto-isolamento de acordo com os sinais.Um pouco sobre os passos. O ângulo de um passo no meu é de 1,8 graus, ou seja, para fazer uma revolução completa, ele precisa dar duzentos passos completos. No meu design, o empilhador deve ir um pouco menos de 180 graus. Por que um pouco menos? Para formar furos nos pólos. Para uma bola com 38 cm de diâmetro, temos cerca de 158 graus, são 88 etapas completas. Os motores de passo são controlados pelos motoristas. Nosso driver é um microcircuito TB6600 especial com um chicote de fios, que também fornece uma interface simples para controlar um motor de passo, o chamado Step / Dir . A interface é digital e muito simples, os pulsos são enviados para a entrada Step, no modo de etapa completa um pulso é um passo, a entrada Dir é responsável pela direção. Nós o expomos a zero, o passo está girando em uma direção, em uma unidade - na outra.Para definir como zero (posição inicial), você precisa de um sensor, pegamos o acoplador óptico da impressora, não encontrei a ficha de dados, mas as características dos acopladores ópticos em impressoras de diferentes fabricantes são semelhantes. Estamos finalizando um pouco, pois não há resistores de limitação de corrente e pull-up na placa. Cortamos os trilhos, soldamos os resistores com montagem na superfície, resultando em um sensor barato. O princípio de sua ação é este: no empilhador colocamos uma bandeira feita de plástico (qualquer material opaco). No estado aberto, o sensor fornece uma unidade e, quando a bandeira cai em seu espaço, zero.Fazemos o painel de controle a partir do esboço sob o CD-Rom da unidade de sistema, anexamos ao gabinete da máquina em suportes improvisados. Colocamos nele 3 botões sem fixação e 3 interruptores. Atribuição de botões: ajuste da posição inicial, início, pausa, atribuição de chave - alterando a velocidade do empilhador (o padrão depende disso). Temos 2 ^ 3 estados de chave, ou seja, 8 velocidades. Agora, mais sobre o programa de gerenciamento. Lembre-se, quando escolhemos o esquema de construção de uma máquina com dois motores, mencionei a complexidade da parte eletrônica, mas o problema é esse. O empilhador deve se mover não uma vez linear, mas, de acordo com algum tipo de lei super incompreensível, deve diminuir a velocidade nos pólos e acelerar no equador. A trajetória se assemelha ao movimento de satélites em órbita, daí o nome da máquina - Orbiter. Temos livros de referência sobre trigonometria, que não abriram o curso da 3ª universidade e leram com atenção. Lemos, lemos, fechamos e colocamos de volta na prateleira. Não é fácil derivar uma fórmula. Estamos passando por engenharia. Nós pegamos a bola, colocamos um fio nela, como ela deve se deitar ao enrolar, circula com um marcador, marca-a. Em seguida, pegue os pontos, interpole, à vontade, construímos gráficos, obtemos a fórmula. O quebra-cabeça se desenvolveu, a velocidade muda de acordo com a lei tangencial. O cálculo das funções trigonométricas em um FPGA é uma tarefa não trivial e bastante cara em termos de recursos, por isso rejeitamos a ideia dessa implementação. Vamos facilitar, colocar na matriz os valores das funções pré-calculadas.Não vou descrever em detalhes a criação do programa para FPGA, provavelmente vou fazer um artigo sobre isso mais tarde. Só posso dizer que o programa foi escrito na linguagem Verilog no ambiente Altera Quartus e implementado como uma máquina de estado, com funções para definir zero, iniciar, pausar e alterar a velocidade. Os drivers de etapa têm suporte à divisão de etapa1/2, 1/4, 1/8 e 1/16. Os testes mostraram que a máquina trabalha mais silenciosamente ao esmagar a etapa 1/16 no mecanismo do empilhador. A mudança no esmagamento do passo no motor de molde pneumático quase não teve efeito no nível de ruído.A máquina foi desenvolvida em seu tempo livre como hobby e, portanto, sua construção foi adiada por quase um ano. O diâmetro das bolas para enrolar 200 - 400 milímetros, mas você pode aumentá-lo, se desejar, alterações especiais não serão necessárias. Os fios utilizados são costura comum, cola acrílica, esfera de PVC, uma vez que essa cola possui baixa adesão ao PVC. A bola é montada em suportes em fita dupla face e uma pequena pré-carga. Em conclusão, um pequeno vídeo do processo da máquina e algumas fotos do trabalho finalizado.

Agora, mais sobre o programa de gerenciamento. Lembre-se, quando escolhemos o esquema de construção de uma máquina com dois motores, mencionei a complexidade da parte eletrônica, mas o problema é esse. O empilhador deve se mover não uma vez linear, mas, de acordo com algum tipo de lei super incompreensível, deve diminuir a velocidade nos pólos e acelerar no equador. A trajetória se assemelha ao movimento de satélites em órbita, daí o nome da máquina - Orbiter. Temos livros de referência sobre trigonometria, que não abriram o curso da 3ª universidade e leram com atenção. Lemos, lemos, fechamos e colocamos de volta na prateleira. Não é fácil derivar uma fórmula. Estamos passando por engenharia. Nós pegamos a bola, colocamos um fio nela, como ela deve se deitar ao enrolar, circula com um marcador, marca-a. Em seguida, pegue os pontos, interpole, à vontade, construímos gráficos, obtemos a fórmula. O quebra-cabeça se desenvolveu, a velocidade muda de acordo com a lei tangencial. O cálculo das funções trigonométricas em um FPGA é uma tarefa não trivial e bastante cara em termos de recursos, por isso rejeitamos a ideia dessa implementação. Vamos facilitar, colocar na matriz os valores das funções pré-calculadas.Não vou descrever em detalhes a criação do programa para FPGA, provavelmente vou fazer um artigo sobre isso mais tarde. Só posso dizer que o programa foi escrito na linguagem Verilog no ambiente Altera Quartus e implementado como uma máquina de estado, com funções para definir zero, iniciar, pausar e alterar a velocidade. Os drivers de etapa têm suporte à divisão de etapa1/2, 1/4, 1/8 e 1/16. Os testes mostraram que a máquina trabalha mais silenciosamente ao esmagar a etapa 1/16 no mecanismo do empilhador. A mudança no esmagamento do passo no motor de molde pneumático quase não teve efeito no nível de ruído.A máquina foi desenvolvida em seu tempo livre como hobby e, portanto, sua construção foi adiada por quase um ano. O diâmetro das bolas para enrolar 200 - 400 milímetros, mas você pode aumentá-lo, se desejar, alterações especiais não serão necessárias. Os fios utilizados são costura comum, cola acrílica, esfera de PVC, uma vez que essa cola possui baixa adesão ao PVC. A bola é montada em suportes em fita dupla face e uma pequena pré-carga. Em conclusão, um pequeno vídeo do processo da máquina e algumas fotos do trabalho finalizado.

Como escrevi acima, está sendo desenvolvida uma versão do programa de controle através do Arduino, bem como um programa de PC para controle via USB. Os recursos da prancha Mars são limitados; portanto, você não terá muitos padrões de corda, o programa para PC resolverá esse problema.Espero que tenha inspirado alguém a criar algo novo. Crie, crie, com recursos modernos - é fácil.

Como escrevi acima, está sendo desenvolvida uma versão do programa de controle através do Arduino, bem como um programa de PC para controle via USB. Os recursos da prancha Mars são limitados; portanto, você não terá muitos padrões de corda, o programa para PC resolverá esse problema.Espero que tenha inspirado alguém a criar algo novo. Crie, crie, com recursos modernos - é fácil. Source: https://habr.com/ru/post/pt381947/

All Articles