Impressora caseira em mecânica SCARA

O que estava errado

O que havia de errado com a impressora anterior :- Ruído - TV abafada

- Dimensões - 40x30x80 não pode ser colocado sobre a mesa (nem se encaixava na varanda, mais precisamente, mas a bobina de plástico não se encaixava mais)

- Peso - 8kg (em parte devido ao Nema23 e painéis de móveis pesados)

O que eu queria

Ruído - remova o ruído ao mínimo (idealmente, apenas o som de minhocas no modo 32 microstepping). Uma das fontes mais altas de ruído na mecânica delta são as guias lineares e os rolamentos lineares; na natureza, é tratada com guias de trilhos ou com um design simples com perfil de alumínio e mancais de deslizamento revestidos com uma concha (Kossel). Quanto a mim, no estado vertical, rolamentos lineares e guias lineares não funcionam no modo correto.Dimensões - quero uma impressora que caiba facilmente em uma mesa com bagunça criativa. Próximo - o tamanho da área de impressão não deve ser inferior a 10x10x10 +.Por que decidi sacrificar o tamanho da área de impressão - mas porque durante meio ano de impressão quase todos os dias eu nunca precisei imprimir algo mais do que 10x10. Eu decidi que essa área seria suficiente para mim e até mesmo ficar.Além disso, para aquecer a área 10x10, você precisa de 4 vezes menos energia da fonte de alimentação, e isso permite que você use fontes de alimentação externas convencionais - entrei em apenas 60 watts (com uma plataforma aquecida), tenho 8,5A 12v. Uma grande vantagem é a fonte de alimentação externa, que fica embaixo da mesa e não ocupa espaço.Peso - o parâmetro anterior já permite reduzir seriamente o peso, além de um Nema17 encurtado (um momento menor, mas isso não é um problema). A complexidade estrutural de pequenas estruturas é alcançada com materiais cada vez mais leves.A mecânica que eu examinei

Pórtico XYNão cabia no tamanho - uma escada + carrinho em um eixo tem pelo menos mais de 10 centímetros de espaço, a estabilidade estrutural também estava em dúvida. Os rolamentos lineares devem ser espaçados (na minha opinião ~ 7-9 centímetros de espaço não utilizado.HBot e CoreXY Otamanho é um pouco menor do que na versão anterior. A estabilidade estrutural aqui também é duvidosa, além da complexidade de criar distorção (para essa mecânica é muito importante) e com uma estanqueidade uniforme do cintoDelta,eu já tinha um, mas mesmo de forma reduzida eu não gostaria - três Nema17s de 71 mm (47 + 24) de comprimento, orientados a 60 graus e 10x10cm, a área de trabalho claramente excedia 20 centímetros em dia etre.braço articuladoEsse é o meu sonho - mas obviamente existem dificuldades técnicas com o geabox sem folgas - tentei imprimir muitos tipos e fiquei insatisfeito com todos - a última esperança para uma unidade harmônica (esse tipo é usada em equipamentos industriais)PolarAlém disso, a mecânica interessante até fez um pouco de trabalho (na verdade não tão puro polar, na Internet me deparei com o nome "bipolar"), mas adiei para o futuro. Principalmente devido ao fato de ter sido encontrado um mecânico que me pareceu um pouco mais promissor. Dos pontos negativos do polar - a complexidade da escala, o custo adicional de transmissão de sinais para uma plataforma rotativa, a complexidade estrutural de um dos "eixos".ScaraE foi aqui que parei, ou melhor, na versão que tem o nome na Internet - robô paralelo de 5 barras (embora seja descrito em SCARA na Wikipedia ).Então tudo me convinha:- Peso

- O tamanho

- Ruído

- Escala - alterou o comprimento das alavancas e o tamanho da plataforma e agora temos uma área de impressão grande

- Capacidade de usar peças padrão aliexpress

- A complexidade estrutural parecia viável

- E eu queria algo futurista

Desenvolvimento

Armado com o OpenScad, comecei o desenvolvimento.Todo o desenvolvimento do opensource e você pode encontrá-lo em github.com/pavlog/sscara.Emseguida, descreverei os pontos principais dessa mecânica e expressarei meus pensamentos sobre por que foi feito dessa maneira ou por que não é necessário fazê-lo.Caixa de velocidadeA coisa mais importante em qualquer impressora é a precisão da impressão. O comprimento de alavancagem calculado para mim foi de 150 cm - e isso proporcionou um comprimento de corda de 4,712 mm no raio máximo (sem uma micro etapa, para uma etapa de 1,8 graus). Ao usar o micro passo 32 (os drivers DRV permitem isso), o resultado já era de 0,147 mm, o que, em princípio, não pode ser considerado suficiente para uma impressora de hobby (acredito que seja de 0,1 mm no máximo. Além disso, temia-se que a perda de torque do passo em um micro passo fosse problemas, foi decidido que os eixos não girariam diretamente, mas através da caixa de velocidades.Tentei um número muito grande de todos os tipos de esquemas e tipos - tudo não se encaixava - principalmente por causa de folgas ou das chances de aparência de folgas devido ao desgaste. Como se viu - quanto mais simples, melhor. E a opção mais simples era uma transmissão por correia. Simples e sem folga.Escolhendo uma relação de transmissão de 1 a 5 (e 32 micro etapas), obtive a pior precisão de posicionamento de 0,029 mm (o que é mais que suficiente). As alavancasSCARA podem ter duas e quatro alavancas. Ele recusou o circuito bidirecional de uma só vez - suspender a etapa de decolagem é a decisão errada (em tais soluções, motores são rotacionados constantemente com codificadores, a rigidez também não é de plástico). Mas o sistema de quatro braços parecia viável e não muito complexo.Como era o

alavancasSCARA podem ter duas e quatro alavancas. Ele recusou o circuito bidirecional de uma só vez - suspender a etapa de decolagem é a decisão errada (em tais soluções, motores são rotacionados constantemente com codificadores, a rigidez também não é de plástico). Mas o sistema de quatro braços parecia viável e não muito complexo.Como era o Hot End em primeiro lugar

Hot End em primeiro lugar A extrusora teve que ser refeita - a versão com uma mola (duas fotos acima), embora pareça legal, mas obviamente não funciona (não há força de aperto suficiente), usou o esquema padrão.

A extrusora teve que ser refeita - a versão com uma mola (duas fotos acima), embora pareça legal, mas obviamente não funciona (não há força de aperto suficiente), usou o esquema padrão. Depois de montar esse projeto e proceder aos testes, ficou imediatamente claro que a extremidade quente de PTFE (fluoroplástico) não pode durar muito tempo - mais cedo ou mais tarde é espremida para fora do bloco de aquecimento, isso foi ainda mais complicado pelo fato de o orifício de 10 mm onde as alavancas estavam conectadas não se encaixava no padrão chinês. extrusoras. Ao criar extrusoras cada vez mais complexas, percebi que esse era o caminho para lugar nenhum. Decidi resolver o problema não pela força, mas pela minha mente, a saber, qualquer extrusora que você possa comprar deve surgir; portanto, deve haver um suporte para fixar a extrusora de qualquer forma. Adicionei um pequeno ramo de uma das alavancas e o girei uma dúzia de graus - o problema foi resolvido, mas tive que modificar um pouco mais o firmware (firmware no diretório Software / Marlin).Como

Depois de montar esse projeto e proceder aos testes, ficou imediatamente claro que a extremidade quente de PTFE (fluoroplástico) não pode durar muito tempo - mais cedo ou mais tarde é espremida para fora do bloco de aquecimento, isso foi ainda mais complicado pelo fato de o orifício de 10 mm onde as alavancas estavam conectadas não se encaixava no padrão chinês. extrusoras. Ao criar extrusoras cada vez mais complexas, percebi que esse era o caminho para lugar nenhum. Decidi resolver o problema não pela força, mas pela minha mente, a saber, qualquer extrusora que você possa comprar deve surgir; portanto, deve haver um suporte para fixar a extrusora de qualquer forma. Adicionei um pequeno ramo de uma das alavancas e o girei uma dúzia de graus - o problema foi resolvido, mas tive que modificar um pouco mais o firmware (firmware no diretório Software / Marlin).Como Ferrou o E3DV5 analógico - e funcionou. Durante o processo de calibração, verificou-se que a espessura da alavanca claramente não era suficiente, eles flexionaram - a alavanca estava espessa e alavancas duplas com a capacidade de ajustar a tensão foram feitas para as alavancas de potência.Alavancas duplas

Ferrou o E3DV5 analógico - e funcionou. Durante o processo de calibração, verificou-se que a espessura da alavanca claramente não era suficiente, eles flexionaram - a alavanca estava espessa e alavancas duplas com a capacidade de ajustar a tensão foram feitas para as alavancas de potência.Alavancas duplas E ajustando a tensão

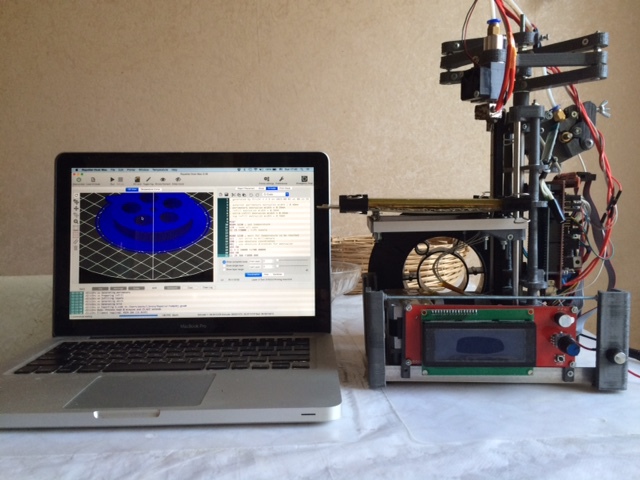

E ajustando a tensão Z AxA parte mais triste da história. Então eu cometi todos os erros que poderiam ser cometidos. O principal é o uso de um rolamento linear por guia linear. Isso mesmo - dois para cada um. Bem, em geral, o eixo z oscila um pouco - mas, como a plataforma está conectada aos eixos das alavancas -, elas ficam como uma unidade e a oscilação não gera problemas.O eixo Z é algo que precisa ser refeito completamente. Durante a operação, saiu z oscilando. 4 rolamentos lineares e um sistema de tensão da correia devem ajudar. A montagem deve ser modular - agora, para adicionar ou melhorar algo, é necessário desmontar o piso da parte superior.Asrampas eletrônicas 1.4 + DVR8825 + HC05 já se provaram um tandem (apenas o controlador Arduin em 5v é claramente fraco - foi substituído por lm7805).O módulo LCD - RepRapDiscount Smart Controller - é triste, mas todos os módulos de reprap de tamanho muito grande e sua compressão são a maior complexidade de projeto (considerando que tudo o que poderia caber uma área 1,5 vezes menor).Fonte de alimentação - externa com conector DC - 12v 8.5A. Falha no registro de consumo de mais de 60 watts (isto é, com uma mesa aquecida).Mesa aquecida - 12x12cm. Na placa de alumínio, usando fita kapton, 80 cm de nicromo 0,4 foram colados e cobertos com vidro de 4 mm. Após 5 minutos de aquecimento, eles dão ~ 95 graus (de acordo com o termistor). Esses graus e desengorduramento são suficientes para imprimir ABS (o vídeo tinha uma temperatura de 60 e xarope de açúcar, agora eu o limpei com álcool antes de imprimir).Perto do Macbook de 13 ".

Z AxA parte mais triste da história. Então eu cometi todos os erros que poderiam ser cometidos. O principal é o uso de um rolamento linear por guia linear. Isso mesmo - dois para cada um. Bem, em geral, o eixo z oscila um pouco - mas, como a plataforma está conectada aos eixos das alavancas -, elas ficam como uma unidade e a oscilação não gera problemas.O eixo Z é algo que precisa ser refeito completamente. Durante a operação, saiu z oscilando. 4 rolamentos lineares e um sistema de tensão da correia devem ajudar. A montagem deve ser modular - agora, para adicionar ou melhorar algo, é necessário desmontar o piso da parte superior.Asrampas eletrônicas 1.4 + DVR8825 + HC05 já se provaram um tandem (apenas o controlador Arduin em 5v é claramente fraco - foi substituído por lm7805).O módulo LCD - RepRapDiscount Smart Controller - é triste, mas todos os módulos de reprap de tamanho muito grande e sua compressão são a maior complexidade de projeto (considerando que tudo o que poderia caber uma área 1,5 vezes menor).Fonte de alimentação - externa com conector DC - 12v 8.5A. Falha no registro de consumo de mais de 60 watts (isto é, com uma mesa aquecida).Mesa aquecida - 12x12cm. Na placa de alumínio, usando fita kapton, 80 cm de nicromo 0,4 foram colados e cobertos com vidro de 4 mm. Após 5 minutos de aquecimento, eles dão ~ 95 graus (de acordo com o termistor). Esses graus e desengorduramento são suficientes para imprimir ABS (o vídeo tinha uma temperatura de 60 e xarope de açúcar, agora eu o limpei com álcool antes de imprimir).Perto do Macbook de 13 ". Firmware e código fonteTudo no GitHub . Modificado por Marlin no diretório Software / Marlin)

Firmware e código fonteTudo no GitHub . Modificado por Marlin no diretório Software / Marlin)O que precisa ser refeito / aprimorado

- Eixo Z

- Relação de transmissão (acho que 6-9 no máximo)

- Prenda o cinto diretamente nas engrenagens grandes e vire de dentro para fora

- Modularidade

- Um pouco de rigidez

- Reduza o tamanho - mas salve as configurações da área de trabalho

- Reduza o peso - um pouco mais fino Nema17 (-1cm)

Preço

51 $ - 5 Nema17 (1 permanecerá na reserva)32 $ - Rampas 1,4 + 5 Dvr8825 + LCD (1 drv8825 permanece na reserva)7 $ - E3DV5 (chinês) sob o Bowden, com um tubo de medição (meio metro permanecerá na reserva)2 $ - engrenagem para extrusora$ 6 - engrenagens para correia gt2 e correia gt25 guias - $ 6mm (2x20cm) e 12 rolamentos lineares (são necessários 4)~ 8 $ - rolamentos + nichrome + fixadores + cantos de alumínio + pequenas coisasunidade externa $ 10 8.5A fonte de alimentação de 12VTotal: US $ 120 (incluindo fonte de alimentação, mas excluindo plástico para impressão - aproximadamente ~ 200 gramas)PS Não peça exemplos de impressão - a oscilação Z estraga toda a imagem (tudo é de alta qualidade no XY) - quando terminar a v2, farei um teste de qualidade de revisão (e talvez até o compare com o M3D). V1 é Prova de Trabalho.PS2 Ainda não conseguiu o seu M3D.Source: https://habr.com/ru/post/pt382171/

All Articles