Novo olhar para o "Lenha"

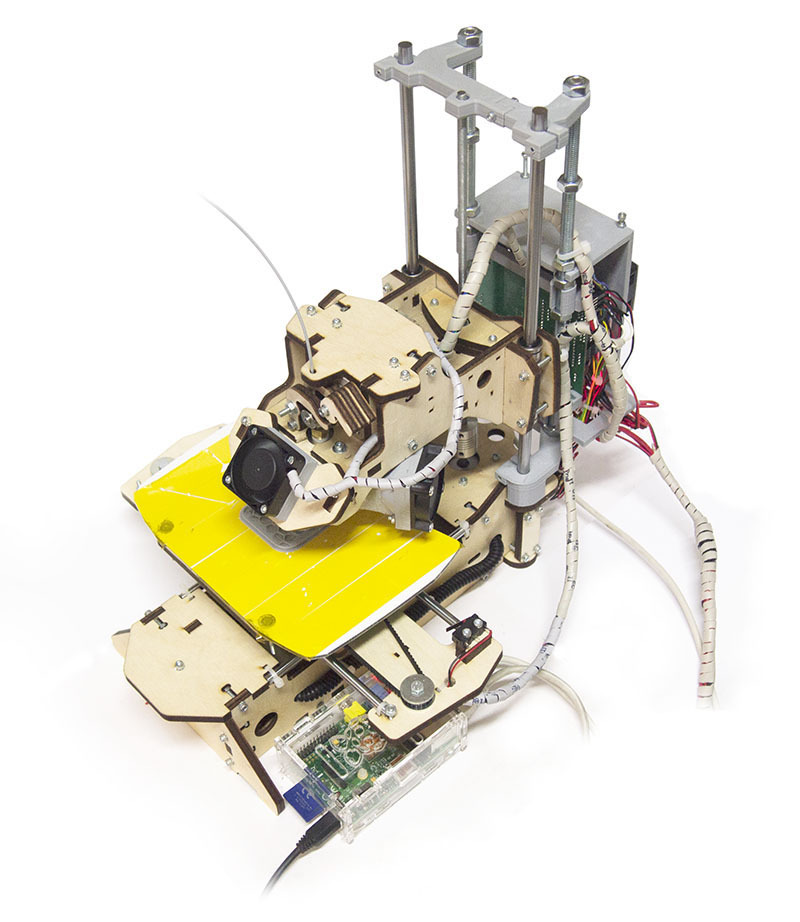

Em relação à impressora 3D, nunca tive o dilema “montar ou comprar pronto”. Pelo menos por causa do preço muito baixo de dispositivos sérios. A questão, antes, é diferente - montar algo por componentes ou comprar um construtor barato. Então alguns arremessos não saudáveis começaram com emoções desnecessárias, como resultado das quais várias peças de reposição para o Prusa i3 auto-montado foram compradas e, de repente, na mesa havia uma caixa com um conjunto de MC5 DROVA"Lenha" é um pequeno dispositivo de mesa, de acordo com o posicionamento do fabricante, é ótimo para aprender o básico da impressão 3D. E precisa ser estragado e configurado, ou seja, haverá muitas novas descobertas e ancinhos interessantes. Bem, vou dar uma olhada na descrição do processo. E, ao mesmo tempo, tentarei responder a uma pergunta interessante: quão adequado é esse conjunto para imersão na impressão 3D.Do lado da montagem e configuração da impressora a partir do zero (ou da China), parece fácil. Mas todo o abismo do horror só se torna aparente quando você começa a entender todos os tipos de condutores, microsteps, marlins e slicers. Aqui, imagine uma imagem chata com Boromir, aludindo ao fato de que com um piscar de olhos não funcionará.Para não repetir especialmente (existem três publicações sobre Habré ( 1 , 2 ,3 ), dedicado à "Lenha"), vou me concentrar em algumas coisas que não foram cobertas anteriormente, mas importantes. E, é claro, responderei à principal questão da vida, do universo e tudo mais - como é que esse designer imprime.Características MC5 DROVAO principal material estrutural é o compensado. Um monte de partes de forma complexa feitas por corte a laser. Por um lado, o compensado pode "levar" fortemente a mudanças de umidade. Por outro lado, ela também tem vantagens sobre o acrílico. Por exemplo, perdoa o aperto forte dos parafusos (diversão em rachaduras acrílicas), é mais fácil modificá-lo com uma lima e uma broca. Finalmente, o compensado é barato.Em termos de cinemática, temos uma mesa complexa com dois graus de liberdade (correias de transmissão) e um carro simples que se move apenas ao longo do eixo vertical (duas guias e uma haste roscada). Não posso fazer uma comparação objetiva com outros esquemas, não há experiência. Observo apenas que a construção da carruagem é bastante rígida e, posteriormente, permitirá a entrega de uma extrusora relativamente grande e pesada. Eu tentei o Geeetech MK8, gostei.Outro ponto: apenas uma haste rosqueada de 5 mm. Você pode tentar colocar uma pedra angular com um fio trapezoidal e uma porca de bronze.Na verdade, um conjuntoExistem muitos detalhes. É muito agradável, eu nunca gostei de conjuntos de três tijolos e um homem. Se você consultar as instruções durante a montagem, poderá montar uma impressora 3D, em vez de um dendromutente andropomórfico. Eu não vou falar sobre cada parafuso. Há uma sacola de peças de compensado, outras com produtos de metal (alguns são assinados, outros não), separadamente, ricamente embrulhados em um pequeno pano, são motores de passo e peças eletrônicas. Encomendei um kit sem uma fonte de alimentação (nas caixas havia um "tijolo" de 30 amperes), mas também cuidei de comprar um kit de mesa ampliado , com área de impressão de 170 x 100 x 100 mm (versus 100 x 100 x 100).Começar a trabalharPara coletar uma coisa divertida, além de um set, precisamos de algumas coisas extras. Primeiro de tudo, bom senso e um pouco de pensamento crítico de engenharia. E só então - uma chave de fenda, um alicate, uma pequena lima (ou uma lima grande), pinça (em alguns lugares é muito difícil retirar os laços de plástico sem ela), uma faca afiada ou um bisturi é desejável.

Em relação à impressora 3D, nunca tive o dilema “montar ou comprar pronto”. Pelo menos por causa do preço muito baixo de dispositivos sérios. A questão, antes, é diferente - montar algo por componentes ou comprar um construtor barato. Então alguns arremessos não saudáveis começaram com emoções desnecessárias, como resultado das quais várias peças de reposição para o Prusa i3 auto-montado foram compradas e, de repente, na mesa havia uma caixa com um conjunto de MC5 DROVA"Lenha" é um pequeno dispositivo de mesa, de acordo com o posicionamento do fabricante, é ótimo para aprender o básico da impressão 3D. E precisa ser estragado e configurado, ou seja, haverá muitas novas descobertas e ancinhos interessantes. Bem, vou dar uma olhada na descrição do processo. E, ao mesmo tempo, tentarei responder a uma pergunta interessante: quão adequado é esse conjunto para imersão na impressão 3D.Do lado da montagem e configuração da impressora a partir do zero (ou da China), parece fácil. Mas todo o abismo do horror só se torna aparente quando você começa a entender todos os tipos de condutores, microsteps, marlins e slicers. Aqui, imagine uma imagem chata com Boromir, aludindo ao fato de que com um piscar de olhos não funcionará.Para não repetir especialmente (existem três publicações sobre Habré ( 1 , 2 ,3 ), dedicado à "Lenha"), vou me concentrar em algumas coisas que não foram cobertas anteriormente, mas importantes. E, é claro, responderei à principal questão da vida, do universo e tudo mais - como é que esse designer imprime.Características MC5 DROVAO principal material estrutural é o compensado. Um monte de partes de forma complexa feitas por corte a laser. Por um lado, o compensado pode "levar" fortemente a mudanças de umidade. Por outro lado, ela também tem vantagens sobre o acrílico. Por exemplo, perdoa o aperto forte dos parafusos (diversão em rachaduras acrílicas), é mais fácil modificá-lo com uma lima e uma broca. Finalmente, o compensado é barato.Em termos de cinemática, temos uma mesa complexa com dois graus de liberdade (correias de transmissão) e um carro simples que se move apenas ao longo do eixo vertical (duas guias e uma haste roscada). Não posso fazer uma comparação objetiva com outros esquemas, não há experiência. Observo apenas que a construção da carruagem é bastante rígida e, posteriormente, permitirá a entrega de uma extrusora relativamente grande e pesada. Eu tentei o Geeetech MK8, gostei.Outro ponto: apenas uma haste rosqueada de 5 mm. Você pode tentar colocar uma pedra angular com um fio trapezoidal e uma porca de bronze.Na verdade, um conjuntoExistem muitos detalhes. É muito agradável, eu nunca gostei de conjuntos de três tijolos e um homem. Se você consultar as instruções durante a montagem, poderá montar uma impressora 3D, em vez de um dendromutente andropomórfico. Eu não vou falar sobre cada parafuso. Há uma sacola de peças de compensado, outras com produtos de metal (alguns são assinados, outros não), separadamente, ricamente embrulhados em um pequeno pano, são motores de passo e peças eletrônicas. Encomendei um kit sem uma fonte de alimentação (nas caixas havia um "tijolo" de 30 amperes), mas também cuidei de comprar um kit de mesa ampliado , com área de impressão de 170 x 100 x 100 mm (versus 100 x 100 x 100).Começar a trabalharPara coletar uma coisa divertida, além de um set, precisamos de algumas coisas extras. Primeiro de tudo, bom senso e um pouco de pensamento crítico de engenharia. E só então - uma chave de fenda, um alicate, uma pequena lima (ou uma lima grande), pinça (em alguns lugares é muito difícil retirar os laços de plástico sem ela), uma faca afiada ou um bisturi é desejável. Parecia a primeira tentativa de domar o fluxo de arVárias vezes montei e desmontei a base da impressora, já que as longas paredes laterais não queriam ser instaladas perpendicularmente ao plano da mesa e o motor de passo estava inclinado. Eu tive que andar um pouco pelas extremidades da parte horizontal da base com uma lima e também colocar em um par de lugares estrategicamente importantes uma placa de alumínio dobrada ao meio (a espessura final é de 0,3 mm). Então, consegui que, pelo menos de vista, tudo estivesse correto e uniforme. Provavelmente, funcionaria assim, na forma de um paralelogramo, mas a configuração da curva do motor é uma tensão desigual na correia. E então veja, por causa do qual a precisão do posicionamento ao longo dos eixos XY diminui.Mantenha à mão uma broca ou chave de fenda (a última é preferível, pois é mais difícil exagerar) e brocas - eu precisava de 3 mm e 8 mm. Mas não se apresse em aplicar tudo isso. Pois é melhor medir sete vezes.Em geral, é claro, nem tudo é tão assustador. A versão atual das instruções de montagem é bastante detalhada, é difícil cometer um erro sério. Além disso, a montagem é um absurdo. Porque então você precisa imprimir esse negócio. E então a parte mais difícil. Obtenha impressão mais ou menos de alta qualidade. Esta é a missão mais fascinante.Depuração, primeira execuçãoComecei com o compreensível. Alinhe a mesa a olho nu, usando um pedaço de papel. Usando uma régua e um marcador, medi a quantidade de plástico realmente absorvido pela extrusora e ajustei o valor correspondente no firmware. Imprimiu o primeiro centímetro cúbico. Não, eu não tive uma bagunça de plástico, como sempre. Um objeto saiu, vagamente semelhante a um cubo, mas bem "inchado". Ok, eu drenei um pouco mais de plástico para experimentos não sistemáticos, nada de bom veio disso. Aí veio o entendimento de que devemos abordar a questão com mais atenção.Depuração, segunda execuçãoEntão, os problemas.1. Removendo peças da mesa.2. “Inchaço” de peças com enchimento a 100%.3. Levantar cantos e bater neles com uma extrusora.4. Defeitos de esmagamento das nervuras verticais.De acordo com o primeiro ponto - verifica-se, a massa de decisões de diferentes graus de estranheza. Fita adesiva mágica azul 3M. Spray de cabelo. Mesa aquecida. Filme térmico para a impressora. Consegui alcançar um resultado mais ou menos aceitável depois de colar uma fita resistente ao calor em cima da mesa (os chineses chamam Koptan alegremente, em vez de Kapton), limpando-a com acetona antes de imprimir e colocando Brim de 3 a 5 mm de largura no cortador.

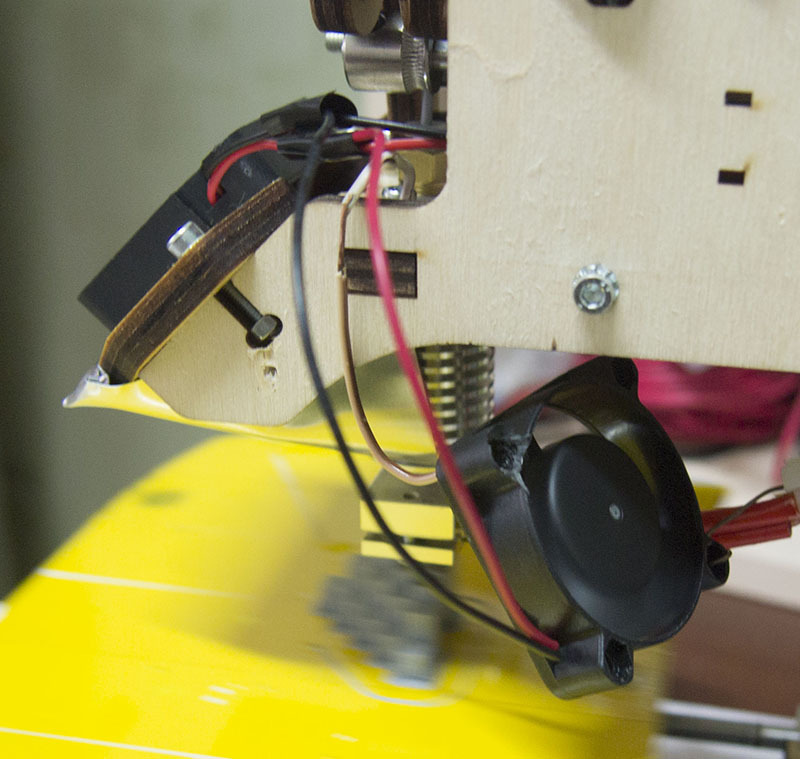

Parecia a primeira tentativa de domar o fluxo de arVárias vezes montei e desmontei a base da impressora, já que as longas paredes laterais não queriam ser instaladas perpendicularmente ao plano da mesa e o motor de passo estava inclinado. Eu tive que andar um pouco pelas extremidades da parte horizontal da base com uma lima e também colocar em um par de lugares estrategicamente importantes uma placa de alumínio dobrada ao meio (a espessura final é de 0,3 mm). Então, consegui que, pelo menos de vista, tudo estivesse correto e uniforme. Provavelmente, funcionaria assim, na forma de um paralelogramo, mas a configuração da curva do motor é uma tensão desigual na correia. E então veja, por causa do qual a precisão do posicionamento ao longo dos eixos XY diminui.Mantenha à mão uma broca ou chave de fenda (a última é preferível, pois é mais difícil exagerar) e brocas - eu precisava de 3 mm e 8 mm. Mas não se apresse em aplicar tudo isso. Pois é melhor medir sete vezes.Em geral, é claro, nem tudo é tão assustador. A versão atual das instruções de montagem é bastante detalhada, é difícil cometer um erro sério. Além disso, a montagem é um absurdo. Porque então você precisa imprimir esse negócio. E então a parte mais difícil. Obtenha impressão mais ou menos de alta qualidade. Esta é a missão mais fascinante.Depuração, primeira execuçãoComecei com o compreensível. Alinhe a mesa a olho nu, usando um pedaço de papel. Usando uma régua e um marcador, medi a quantidade de plástico realmente absorvido pela extrusora e ajustei o valor correspondente no firmware. Imprimiu o primeiro centímetro cúbico. Não, eu não tive uma bagunça de plástico, como sempre. Um objeto saiu, vagamente semelhante a um cubo, mas bem "inchado". Ok, eu drenei um pouco mais de plástico para experimentos não sistemáticos, nada de bom veio disso. Aí veio o entendimento de que devemos abordar a questão com mais atenção.Depuração, segunda execuçãoEntão, os problemas.1. Removendo peças da mesa.2. “Inchaço” de peças com enchimento a 100%.3. Levantar cantos e bater neles com uma extrusora.4. Defeitos de esmagamento das nervuras verticais.De acordo com o primeiro ponto - verifica-se, a massa de decisões de diferentes graus de estranheza. Fita adesiva mágica azul 3M. Spray de cabelo. Mesa aquecida. Filme térmico para a impressora. Consegui alcançar um resultado mais ou menos aceitável depois de colar uma fita resistente ao calor em cima da mesa (os chineses chamam Koptan alegremente, em vez de Kapton), limpando-a com acetona antes de imprimir e colocando Brim de 3 a 5 mm de largura no cortador. Havia essa opção.No segundo - a princípio, pensei que o assunto era uma quantidade excessiva de plástico. Ele conduziu várias experiências e descansou no fato de que 100% ainda estava "inchado", e avarias tangíveis nas faces superiores começaram em peças com 20% de enchimento. Novamente, "nos dispositivos" a quantidade de plástico é normal. E então eu comecei a cavar para explodir a zona de impressão. Desta vez, um golpe direto.Vaidade ao soprarO design regular da impressora envolve a instalação de uma ventoinha de 40 mm, que sopra "em algum lugar" em direção ao radiador da extrusora e à zona de impressão. E lida com a tarefa mais ou menos. A primeira decisão que veio à mente foram dois fãs. Aquele no lugar normal sopra no radiador, o fluxo é desviado por uma placa de alumínio. E em algum lugar do lado do arame pendia um segundo, projetado para acelerar o processo de solidificação do plástico na zona de impressão. O engraçado é que esta solução melhorou radicalmente a qualidade de impressão. Verdade, apenas para detalhes baixos. Quando a extrusora já está alta o suficiente (3-5 cm acima da mesa), o fluxo de ar não reflete da mesa, mas é disperso e, na verdade, não entra na área do bico.

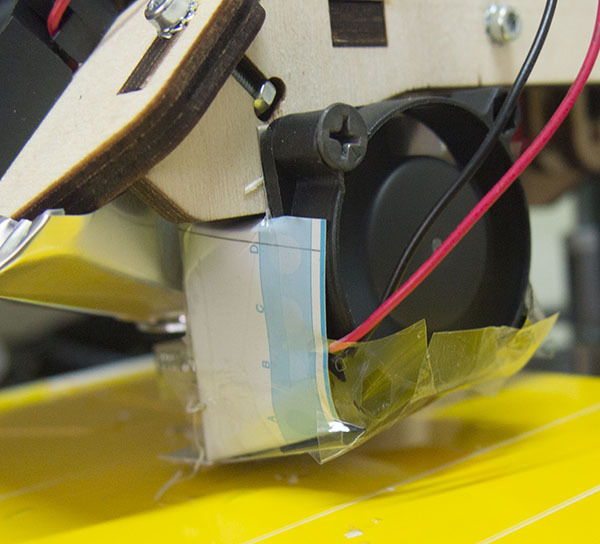

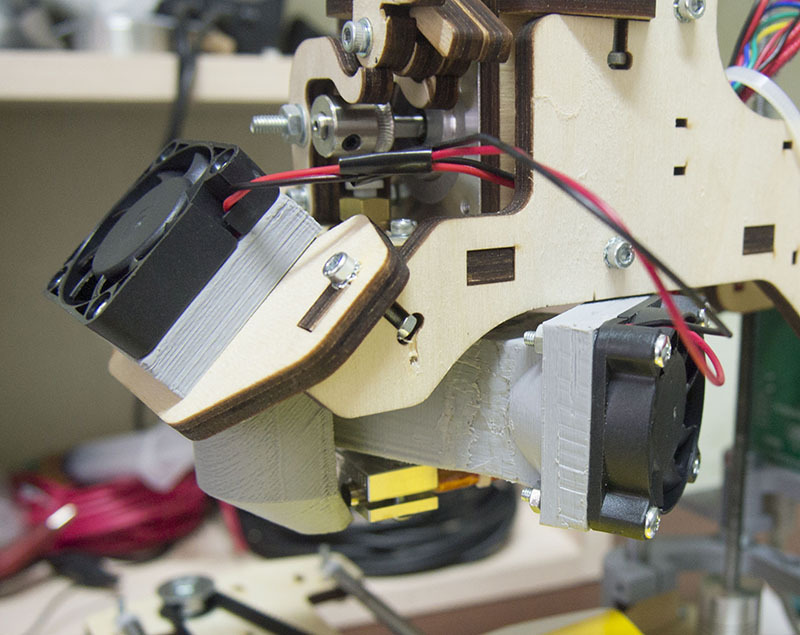

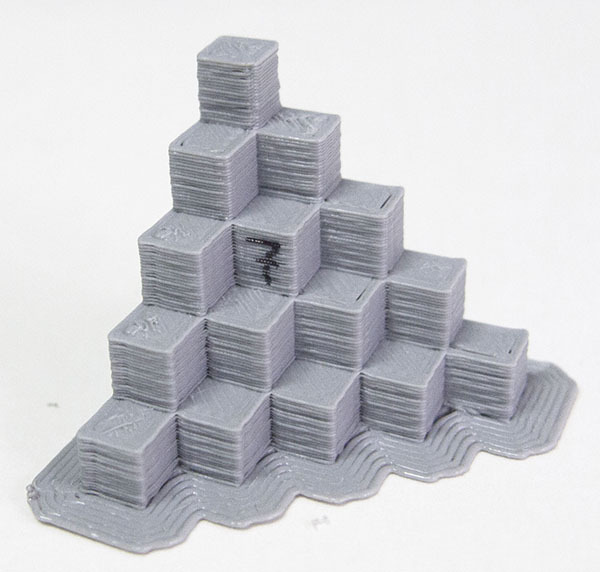

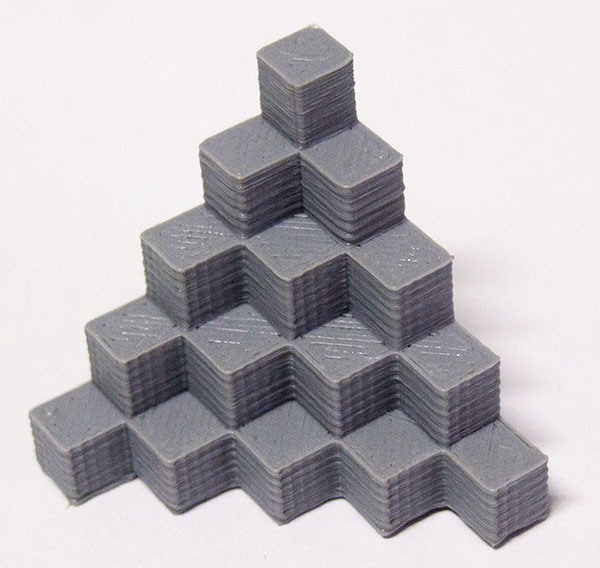

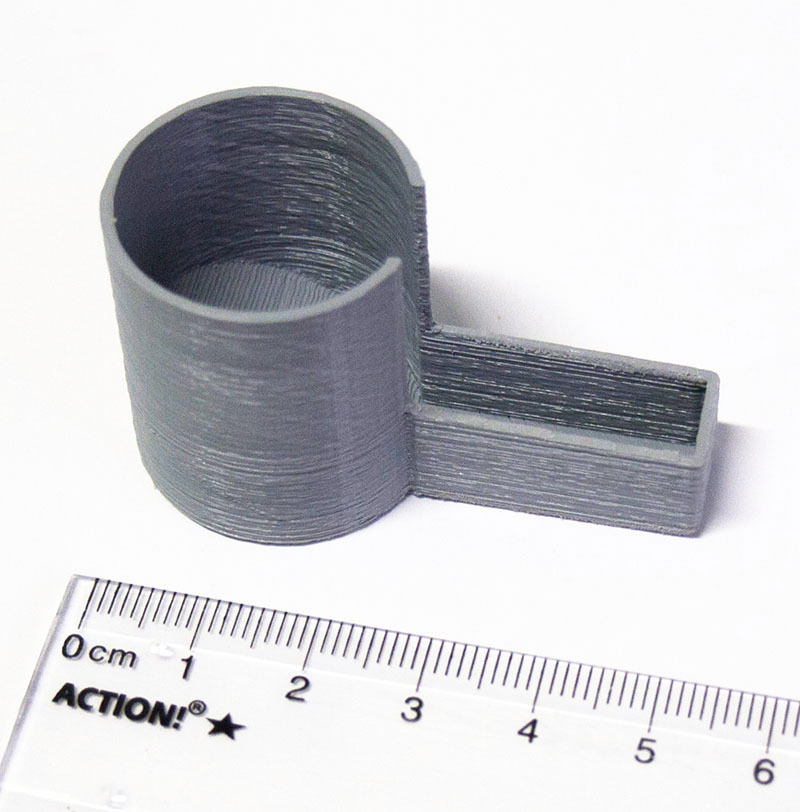

Havia essa opção.No segundo - a princípio, pensei que o assunto era uma quantidade excessiva de plástico. Ele conduziu várias experiências e descansou no fato de que 100% ainda estava "inchado", e avarias tangíveis nas faces superiores começaram em peças com 20% de enchimento. Novamente, "nos dispositivos" a quantidade de plástico é normal. E então eu comecei a cavar para explodir a zona de impressão. Desta vez, um golpe direto.Vaidade ao soprarO design regular da impressora envolve a instalação de uma ventoinha de 40 mm, que sopra "em algum lugar" em direção ao radiador da extrusora e à zona de impressão. E lida com a tarefa mais ou menos. A primeira decisão que veio à mente foram dois fãs. Aquele no lugar normal sopra no radiador, o fluxo é desviado por uma placa de alumínio. E em algum lugar do lado do arame pendia um segundo, projetado para acelerar o processo de solidificação do plástico na zona de impressão. O engraçado é que esta solução melhorou radicalmente a qualidade de impressão. Verdade, apenas para detalhes baixos. Quando a extrusora já está alta o suficiente (3-5 cm acima da mesa), o fluxo de ar não reflete da mesa, mas é disperso e, na verdade, não entra na área do bico. A versão mais sofisticada do sopro durante os experimentos.Então ficou claro que precisávamos de um "funil" para o ventilador e o bico. Soprar diretamente para o local onde o plástico sai. Adivinhei ler o fórum no site do fabricante. E aí, uma pessoa gentil já apareceu com um rabisco para percorrer a zona de impressão (link no final do artigo). Imprimi-o e é muito longo. Eu tive que ficar um pouco fora de controle.Uma das minhas ferramentas favoritas é o dispositivo de gás Dremel Versatip. Comprei-o como um ferro de solda autônomo para uma tarefa de instalação de baixa corrente nas condições de uma torre sobre rodízios e falta de eletricidade, mas pode ser usado como uma “faca quente”. Nesse formulário, foi útil ao finalizar as peças impressas.Em geral, agora há um golpe na área de impressão. Mas o zagogulin é colocado no lugar do ventilador comum e ele soprou as barbatanas da extrusora de mim. Ok, estou inventando um segundo rabisco. É semelhante em princípio à carcaça “nativa” da extrusora E3D, mas não sob a ventoinha de 25 mm, o que é difícil para mim. E sob o habitual "quarenta". Agora tudo está explodido como deveria.Sim, para ser mais interessante, decidi usar o OpenSCAD para a preparação do meu modelo. Há um artigo sobre ele, por exemplo .em Habré. Este é um "editor de programadores 3D". Área de código e área de visualização. O primeiro diz algo como "Subtraia um cilindro de um cubo com tais e tais dimensões, deslocadas aqui e ali". Gostei. Obviamente, é difícil modelar uma coruja no OpenSCAD, mas pequenos detalhes das primitivas geométricas são muito bons. Decidiu e continua a trabalhar.Depois de instalar e verificar os dutos de ar, eu "mudei" a lógica dos ventiladores. Soprar a extrusora sempre funciona. O resfriamento da zona de impressão é ativado por uma chave seletora (apenas incondicional, apenas MT-1), localizada com sucesso em um orifício não utilizado na lateral da cabeça de impressão. A primeira camada é impressa sem soprar, para ficar mais convincente.Nas fotoscamada Everywhere 0,25, preenchendo 15%.Cubos- apenas cubos, nervura 20 mm. Coisa boa para verificar a geometria.Etapa - consiste em cubos com uma borda de 5 mm.Coruja Lendária (reduzida para 40% no cortador).

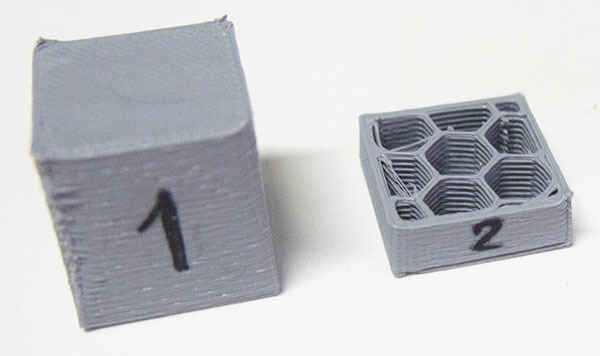

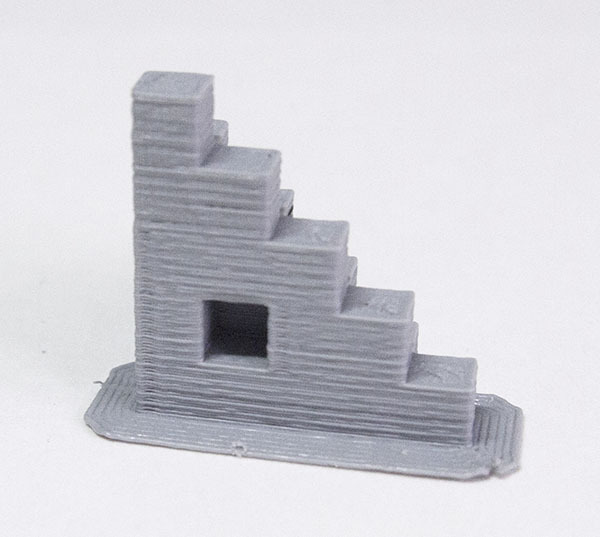

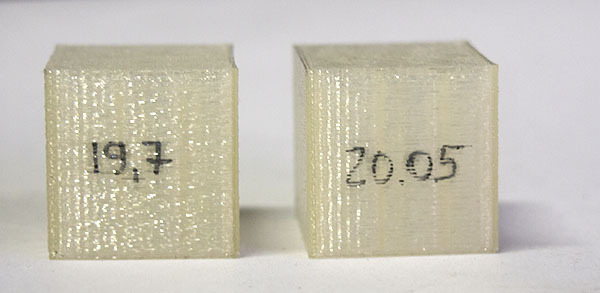

A versão mais sofisticada do sopro durante os experimentos.Então ficou claro que precisávamos de um "funil" para o ventilador e o bico. Soprar diretamente para o local onde o plástico sai. Adivinhei ler o fórum no site do fabricante. E aí, uma pessoa gentil já apareceu com um rabisco para percorrer a zona de impressão (link no final do artigo). Imprimi-o e é muito longo. Eu tive que ficar um pouco fora de controle.Uma das minhas ferramentas favoritas é o dispositivo de gás Dremel Versatip. Comprei-o como um ferro de solda autônomo para uma tarefa de instalação de baixa corrente nas condições de uma torre sobre rodízios e falta de eletricidade, mas pode ser usado como uma “faca quente”. Nesse formulário, foi útil ao finalizar as peças impressas.Em geral, agora há um golpe na área de impressão. Mas o zagogulin é colocado no lugar do ventilador comum e ele soprou as barbatanas da extrusora de mim. Ok, estou inventando um segundo rabisco. É semelhante em princípio à carcaça “nativa” da extrusora E3D, mas não sob a ventoinha de 25 mm, o que é difícil para mim. E sob o habitual "quarenta". Agora tudo está explodido como deveria.Sim, para ser mais interessante, decidi usar o OpenSCAD para a preparação do meu modelo. Há um artigo sobre ele, por exemplo .em Habré. Este é um "editor de programadores 3D". Área de código e área de visualização. O primeiro diz algo como "Subtraia um cilindro de um cubo com tais e tais dimensões, deslocadas aqui e ali". Gostei. Obviamente, é difícil modelar uma coruja no OpenSCAD, mas pequenos detalhes das primitivas geométricas são muito bons. Decidiu e continua a trabalhar.Depois de instalar e verificar os dutos de ar, eu "mudei" a lógica dos ventiladores. Soprar a extrusora sempre funciona. O resfriamento da zona de impressão é ativado por uma chave seletora (apenas incondicional, apenas MT-1), localizada com sucesso em um orifício não utilizado na lateral da cabeça de impressão. A primeira camada é impressa sem soprar, para ficar mais convincente.Nas fotoscamada Everywhere 0,25, preenchendo 15%.Cubos- apenas cubos, nervura 20 mm. Coisa boa para verificar a geometria.Etapa - consiste em cubos com uma borda de 5 mm.Coruja Lendária (reduzida para 40% no cortador). Número do cubo 1. Sopro regular "em todas as direções". A ascensão dos cantos.

Número do cubo 1. Sopro regular "em todas as direções". A ascensão dos cantos.

Número do cubo 2. O sopro visa alisar a extrusora com uma fina placa de alumínio. Os mesmos defeitos não começaram a selar. Número do cubo 3. Soprando - uma ventoinha de 40 mm em um fio de um lado. O aumento dos ângulos diminuiu, mas as costelas estão ruins.

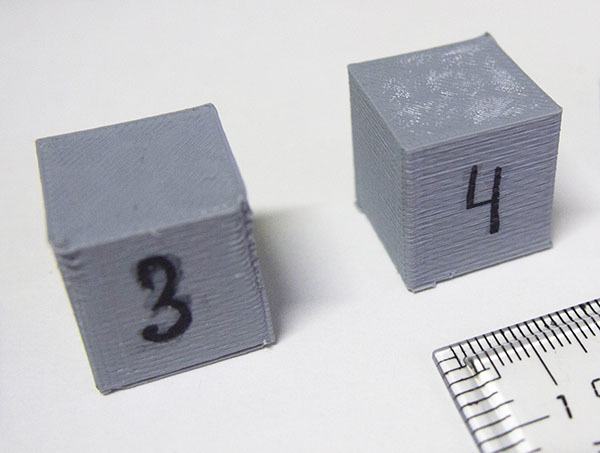

Número do cubo 3. Soprando - uma ventoinha de 40 mm em um fio de um lado. O aumento dos ângulos diminuiu, mas as costelas estão ruins.

Número do cubo 4. Ventoinha de 40 mm do outro lado. Quase perfeito.

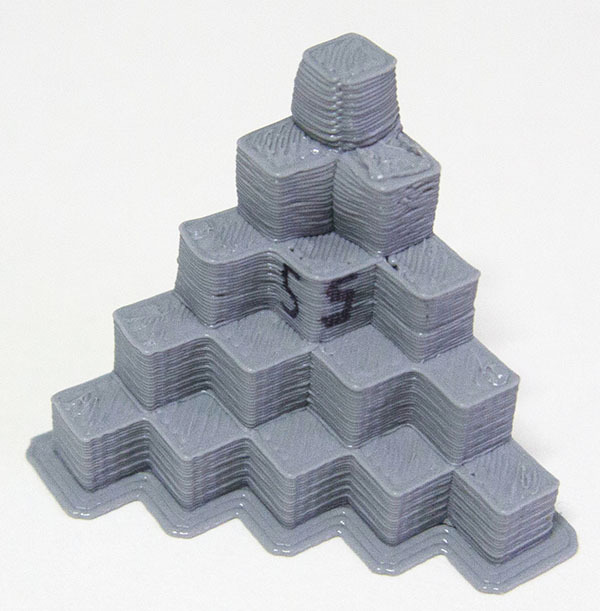

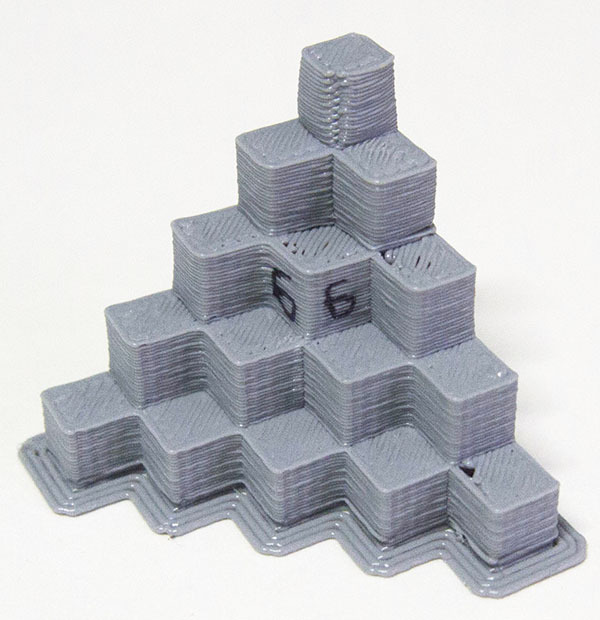

Passos nº 5 e nº 6 - experimentos com diferentes posições do ventilador no fio.

Passos nº 5 e nº 6 - experimentos com diferentes posições do ventilador no fio.

O número 6 é melhor, mas o "inchaço" da parte superior, onde está 100% cheio, não desapareceu. Coruja número 1. Ventilador no lado esquerdo da asa. No começo, estava tudo bem, mas no que diz respeito ao bico, a desgraça começou.

Coruja número 1. Ventilador no lado esquerdo da asa. No começo, estava tudo bem, mas no que diz respeito ao bico, a desgraça começou.

A ventoinha pesava mais do que soprando na frente;

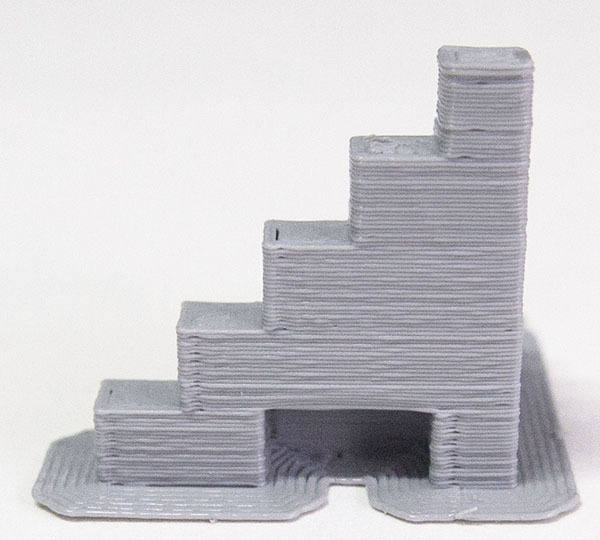

Passos número 7 e número da coruja 2. Soprando a zona de impressão com rabiscos.

Passos número 7 e número da coruja 2. Soprando a zona de impressão com rabiscos.

Soprando as aletas da extrusora com um ventilador de arame. O progresso é evidente. Mais etapas, camada 0.15.O fim?Não. Pessoas experientes me deram a entender que, em geral, “lenha” é completamente impresso com sopro regular. Mas e a heróica construção de dutos e carcaças de ar?Em geral, o próximo experimento foi mais adiante. Limpo toda a "fazenda coletiva" e coloco a ventoinha de 40 mm em seu lugar normal. Somente eu conecto não a uma saída controlada, mas diretamente a 12 volts. Eu levanto um pouco a temperatura da extrusora. E eu imprimo cubos.

Mais etapas, camada 0.15.O fim?Não. Pessoas experientes me deram a entender que, em geral, “lenha” é completamente impresso com sopro regular. Mas e a heróica construção de dutos e carcaças de ar?Em geral, o próximo experimento foi mais adiante. Limpo toda a "fazenda coletiva" e coloco a ventoinha de 40 mm em seu lugar normal. Somente eu conecto não a uma saída controlada, mas diretamente a 12 volts. Eu levanto um pouco a temperatura da extrusora. E eu imprimo cubos. OK, imprimo uma coruja de 60%. Ainda assim, houve um aumento nos elementos, mas não tão assustador quanto antes, é bem possível imprimir. O maior problema com essa coruja é que é difícil fotografar. Eu quase não tinha plástico cinza, comecei a imprimir sem pintura. A coruja, ao contrário de outras fotos, é clicável.

OK, imprimo uma coruja de 60%. Ainda assim, houve um aumento nos elementos, mas não tão assustador quanto antes, é bem possível imprimir. O maior problema com essa coruja é que é difícil fotografar. Eu quase não tinha plástico cinza, comecei a imprimir sem pintura. A coruja, ao contrário de outras fotos, é clicável. Agora precisamos fazer uma conclusão difícil. Acontece que eu me apressei com a alteração do sopro, gastei muito tempo e plástico nele. Havia duas ações realmente úteis - a inclusão de um fã nativo “permanente” e algumas experiências com a temperatura. Sim, é possível que a alta temperatura na sala haja falta de sopro das aletas da extrusora. Sim, talvez alguns detalhes exijam realmente um fluxo de ar aprimorado.Alguns fatos e números. As opções que estou usando agora.- PLA REC 1,75 plástico, cinza e sem pintura (natural);- a temperatura final da extrusora - primeira camada de 210 graus, 200 - subsequente;- a temperatura da extrusora foi verificada com um pirômetro, que corresponde ao termistor;- a temperatura na sala é de 21 graus;- soprando a extrusora - regularmente, o ventilador é conectado constantemente a 12V;- fita térmica sobre a mesa, antes de imprimir com acetona;- Multiplicador de extrusão 1.0.Definitivamente, vale a pena notar que é potencialmente necessário ajustar o modo para cada tipo de plástico (mesmo de um fabricante), a temperatura na sala (assim como a presença de correntes de ar) pode desempenhar seu papel.Pensamentos finaisAcontece que um dispositivo decente para o dinheiro. Obviamente, para imprimir bem, você precisa gastar muito tempo - demorei um pouco mais para configurar do que para construir. Se você ler mais e fizer perguntas e entrar com menos entusiasmo na batalha, o resultado será mais rápido. Em geral, concordo com o posicionamento do designer pelo fabricante - uma boa opção para entrar no mundo da impressão 3D por um preço razoável. Vale lembrar que essa não é uma máquina industrial pronta para uso “pronta para uso”, mas sim um projetista, e mesmo com liberdade de ação tangível. É bem possível obter uma impressão decente dele, mas o resultado depende em grande parte da quantidade de esforço. Mais uma vez, a escolha é do comprador - você pode percorrer todo o caminho de desembalar a caixa com os detalhes para imprimir a coruja, economizar uma quantidade de tempo,montagem de pedidos (ou montagem e configuração), esses serviços adicionais pelo fabricantesão oferecidos .Os planos para o futuro próximo:- definir a corrente dos motores de passo;- substituição de uma haste roscada por um parafuso trapezoidal;- baterem nas mãos quando coçarem para fazer uma modificação precipitada;- mudança de projeto do interruptor limitador do eixo Z;- Instalação de mesa aquecida;- dominando o ABS.Detalhes impressos para a impressora:1) suportes de hastes roscadas e placas eletrônicas - no site do fabricante ;2) zagogulina para explodir a zona de impressão - slava do usuário no fórum do fabricante - opcional;3) cobertura para a placa eletrônica com um suporte de ventilador;4) um invólucro para soprar as aletas da extrusora é opcional;5) grades de 40 mm - de fato, para a beleza.Os últimos três pontos, com as fontes do OpenSCAD, estão no meu github .Links úteis:- página de designer no site do fabricante ;- um conjunto de uma mesa ampliada ;- tópico do fórum são no MS5 ;- uma galeria de modelos no site do fabricante, a maioria é impressa em impressoras MS 3D ;Para entusiastas de vídeo (extraídos do canal Masterkit) :Vídeo ao vivo do MC5, que imprime toda a extensão da mesa ampliadaPS A primeira coisa útil já foi impressa no final do rolo de plástico de “grama” de 750 gramas.

Agora precisamos fazer uma conclusão difícil. Acontece que eu me apressei com a alteração do sopro, gastei muito tempo e plástico nele. Havia duas ações realmente úteis - a inclusão de um fã nativo “permanente” e algumas experiências com a temperatura. Sim, é possível que a alta temperatura na sala haja falta de sopro das aletas da extrusora. Sim, talvez alguns detalhes exijam realmente um fluxo de ar aprimorado.Alguns fatos e números. As opções que estou usando agora.- PLA REC 1,75 plástico, cinza e sem pintura (natural);- a temperatura final da extrusora - primeira camada de 210 graus, 200 - subsequente;- a temperatura da extrusora foi verificada com um pirômetro, que corresponde ao termistor;- a temperatura na sala é de 21 graus;- soprando a extrusora - regularmente, o ventilador é conectado constantemente a 12V;- fita térmica sobre a mesa, antes de imprimir com acetona;- Multiplicador de extrusão 1.0.Definitivamente, vale a pena notar que é potencialmente necessário ajustar o modo para cada tipo de plástico (mesmo de um fabricante), a temperatura na sala (assim como a presença de correntes de ar) pode desempenhar seu papel.Pensamentos finaisAcontece que um dispositivo decente para o dinheiro. Obviamente, para imprimir bem, você precisa gastar muito tempo - demorei um pouco mais para configurar do que para construir. Se você ler mais e fizer perguntas e entrar com menos entusiasmo na batalha, o resultado será mais rápido. Em geral, concordo com o posicionamento do designer pelo fabricante - uma boa opção para entrar no mundo da impressão 3D por um preço razoável. Vale lembrar que essa não é uma máquina industrial pronta para uso “pronta para uso”, mas sim um projetista, e mesmo com liberdade de ação tangível. É bem possível obter uma impressão decente dele, mas o resultado depende em grande parte da quantidade de esforço. Mais uma vez, a escolha é do comprador - você pode percorrer todo o caminho de desembalar a caixa com os detalhes para imprimir a coruja, economizar uma quantidade de tempo,montagem de pedidos (ou montagem e configuração), esses serviços adicionais pelo fabricantesão oferecidos .Os planos para o futuro próximo:- definir a corrente dos motores de passo;- substituição de uma haste roscada por um parafuso trapezoidal;- baterem nas mãos quando coçarem para fazer uma modificação precipitada;- mudança de projeto do interruptor limitador do eixo Z;- Instalação de mesa aquecida;- dominando o ABS.Detalhes impressos para a impressora:1) suportes de hastes roscadas e placas eletrônicas - no site do fabricante ;2) zagogulina para explodir a zona de impressão - slava do usuário no fórum do fabricante - opcional;3) cobertura para a placa eletrônica com um suporte de ventilador;4) um invólucro para soprar as aletas da extrusora é opcional;5) grades de 40 mm - de fato, para a beleza.Os últimos três pontos, com as fontes do OpenSCAD, estão no meu github .Links úteis:- página de designer no site do fabricante ;- um conjunto de uma mesa ampliada ;- tópico do fórum são no MS5 ;- uma galeria de modelos no site do fabricante, a maioria é impressa em impressoras MS 3D ;Para entusiastas de vídeo (extraídos do canal Masterkit) :Vídeo ao vivo do MC5, que imprime toda a extensão da mesa ampliadaPS A primeira coisa útil já foi impressa no final do rolo de plástico de “grama” de 750 gramas. Detalhe de uma bacia bebendo para pássaros, em vez de uma rachada. Não flui pelo caminho.

Detalhe de uma bacia bebendo para pássaros, em vez de uma rachada. Não flui pelo caminho.Source: https://habr.com/ru/post/pt383701/

All Articles