O uso de tecnologias aditivas na produção de produtos complexos não padronizados

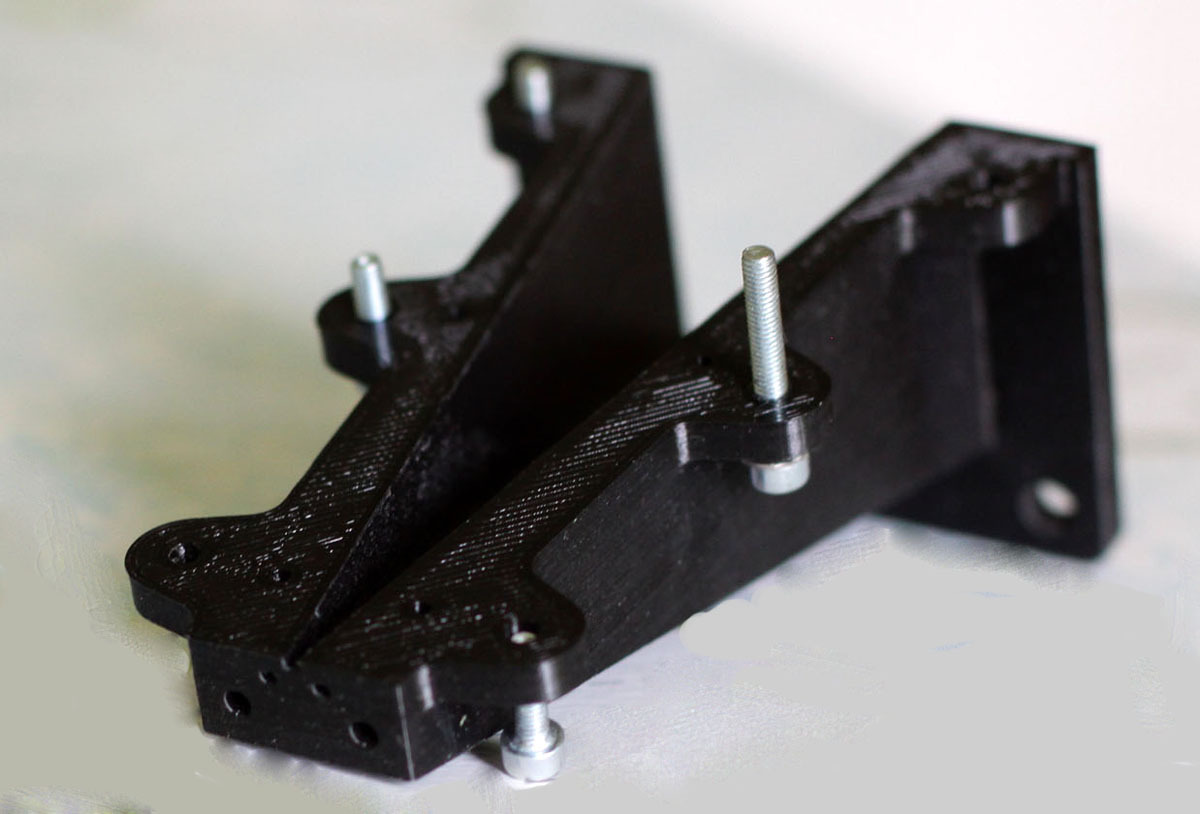

Hoje eu quero falar sobre um processo interessante de fabricar um produto fora do padrão - uma câmara de guia de ondas anecóica. Na primeira reunião com o cliente, o principal requisito foi esclarecido - prazos. Executores estrangeiros de unidades fora do padrão contatados pelo cliente indicaram de seis a oito meses. No processo de comunicação com o cliente, o conceito de produto emergiu gradualmente: a aparência foi determinada em três versões, dependendo da tecnologia de fabricação. Foi realizada uma pesquisa de marketing, por assim dizer, para fazer pedidos de peças e componentes de um produto. O principal problema foi imediatamente identificado: fábricas e pequenas empresas, sem abandonar fundamentalmente um único produto, atrasaram o próprio processo ao ridículo. Ou seja, já na fase de concordar com detalhes, entendemos que aqui, na Rússia, a história se arrasta por meses.Não creio que seja necessário explicar esse fato bem conhecido: muitos já se depararam. Queríamos entregar o produto acabado no verão. Portanto, eles decidiram, paradoxalmente, como aplicar, aplicar plásticos e tecnologia de fabricação aditiva.A contradição é que a câmera deve fornecer a condutividade exigida pela especificação. Novamente, os engenheiros, por exemplo, recusaram-se fundamentalmente a aceitar esse desenvolvimento (basta dizer: pense neste tópico). Eles não me disseram pessoalmente que eu era amador e que estava falando bobagem, não. Eles explicaram pacientemente: “essas coisas devem ser metálicas. Esses produtos podem ser fabricados apenas em um número de fábricas em Moscou e na região de Moscou. E, em geral, "não há equipamentos no país, equipamentos e idiotas por aí". " Em geral, essa foi a situação psicológica em que decidimos fabricar uma câmara condutora de plástico com uma sexta classe sobre a rugosidade das cavidades internas.De acordo com os esboços de trabalho do cliente, fizemos desenhos e um modelo 3D. Os tamanhos dos desenhos foram acordados por telefone e por e-mail. Demorou três dias (os desenhos estavam incompletos). Pensamos, pensamos e lançamos o produto: era muito curioso ver que tipo de coisa seria. Peça impressa em Ultimaker 2 e metade em Picasso (fabricante russo de impressoras 3D). Impresso, coletado. O produto parecia intimidador: inesperadamente grande e um monte de parafusos em plástico preto. O plástico foi usado pelo ABS da empresa REC - também a nossa, uma fabricante russa.Eles levaram a coisa para o cliente - para mostrar, de repente, o que estava errado. Zavlab pegou esse ABS-ku das minhas mãos nas dele ... Depois de alguns minutos, oito pessoas olharam para o layout, reunidas em um círculo. Aqui testemunhei mais uma vez como a impressora 3D é excelente no estágio de design. Eles me pediram para deixar o layout por alguns dias - tente no local e tudo mais. Um dia depois eles ligaram - está tudo bem, todos os buracos e tamanhos estão bem.E começamos os experimentos. Podemos dizer que houve um certo período de arremesso. Responsabilidade esmagada, e eu estava procurando opções para fazer um modelo de metal. Devo dizer que decidimos sobre o processo tecnológico de fabricação de nossos produtos de metal (e os executores da obra, que é a coisa mais importante), embora isso tenha levado quase dois meses. Porém, durante esse período, uma amostra composta já estava pronta.Amostras de 9 tipos de plástico foram impressas. Também se constatou que ninguém se comprometeu em metalizar o plástico, com base nos termos de referência para as especificações técnicas. Viajou por Moscou e região, foram realizadas negociações com Tomsk e Nizhny Novgorod. Lembro-me especialmente de uma fábrica do estado, que silenciosamente pediu "três a quatro milhões de rublos" para restaurar a tecnologia. Acontece que nos tempos soviéticos, os equipamentos franceses foram importados para resolver nosso caso, mas estavam cobertos de musgo e arbustos, e as banheiras com produtos químicos estavam vazias. Alas.A galvanoplastia, por assim dizer, "senso de garagem", basicamente não queria lidar com um único produto e uma cadeia de experimentos antes da operação de acabamento. Mas no final, foram encontradas opções. Experimentos intensivos levaram de uma folha fraca e espinhosa a um monólito polido. Ao longo do caminho, ocorreu um erro no modelo 3D: os recessos dos parafusos de montagem nas extremidades quase entraram em contato com as bordas do canal. Ao imprimir, inevitavelmente se formou uma fístula, tão pequena que só se tornou visível após a metalização. O engenheiro de modelagem ficou muito surpreso, como todos nós, murmurou, mas rapidamente descobriu o problema e corrigiu o modelo 3D. Aqui está outra vantagem definitiva do uso da impressão 3D no estágio de prototipagem: se não notássemos esse erro, no estágio seguinte as perdas em movimento seriam de 30 mil rublos por dinheiro e duas semanas em termos de tempo.

Impresso, coletado. O produto parecia intimidador: inesperadamente grande e um monte de parafusos em plástico preto. O plástico foi usado pelo ABS da empresa REC - também a nossa, uma fabricante russa.Eles levaram a coisa para o cliente - para mostrar, de repente, o que estava errado. Zavlab pegou esse ABS-ku das minhas mãos nas dele ... Depois de alguns minutos, oito pessoas olharam para o layout, reunidas em um círculo. Aqui testemunhei mais uma vez como a impressora 3D é excelente no estágio de design. Eles me pediram para deixar o layout por alguns dias - tente no local e tudo mais. Um dia depois eles ligaram - está tudo bem, todos os buracos e tamanhos estão bem.E começamos os experimentos. Podemos dizer que houve um certo período de arremesso. Responsabilidade esmagada, e eu estava procurando opções para fazer um modelo de metal. Devo dizer que decidimos sobre o processo tecnológico de fabricação de nossos produtos de metal (e os executores da obra, que é a coisa mais importante), embora isso tenha levado quase dois meses. Porém, durante esse período, uma amostra composta já estava pronta.Amostras de 9 tipos de plástico foram impressas. Também se constatou que ninguém se comprometeu em metalizar o plástico, com base nos termos de referência para as especificações técnicas. Viajou por Moscou e região, foram realizadas negociações com Tomsk e Nizhny Novgorod. Lembro-me especialmente de uma fábrica do estado, que silenciosamente pediu "três a quatro milhões de rublos" para restaurar a tecnologia. Acontece que nos tempos soviéticos, os equipamentos franceses foram importados para resolver nosso caso, mas estavam cobertos de musgo e arbustos, e as banheiras com produtos químicos estavam vazias. Alas.A galvanoplastia, por assim dizer, "senso de garagem", basicamente não queria lidar com um único produto e uma cadeia de experimentos antes da operação de acabamento. Mas no final, foram encontradas opções. Experimentos intensivos levaram de uma folha fraca e espinhosa a um monólito polido. Ao longo do caminho, ocorreu um erro no modelo 3D: os recessos dos parafusos de montagem nas extremidades quase entraram em contato com as bordas do canal. Ao imprimir, inevitavelmente se formou uma fístula, tão pequena que só se tornou visível após a metalização. O engenheiro de modelagem ficou muito surpreso, como todos nós, murmurou, mas rapidamente descobriu o problema e corrigiu o modelo 3D. Aqui está outra vantagem definitiva do uso da impressão 3D no estágio de prototipagem: se não notássemos esse erro, no estágio seguinte as perdas em movimento seriam de 30 mil rublos por dinheiro e duas semanas em termos de tempo. Então começou o processo (os japoneses chamariam esse processo de "incidente"). Mais verdadeiramente, no início, havia uma tarefa: obter uma superfície polida do revestimento final. Eu acalentava a esperança de que seria possível anexar nossa peça à máquina CNC, ligar o programa e a máquina nos faria doces. Essa esperança ainda está viva, pois, em geral, o problema permanece: leve a peça acabada com as dimensões de seção transversal de 1,2 por 2,4 mm para a oficina e coloque-a no lixamento. Nesta fase, para ser sincero, minhas mãos caíram mais de uma vez. Em primeiro lugar, há disputas intermináveis, roucas, com engenheiros que se repetem voluptuosamente: "isso é impossível, é mais fácil pedir do zero em algum lugar, fazê-lo e triturá-lo lá".- Bem, e se as cinco coordenadas?- Bem, as cinco coordenadas devem lidar com isso ... embora, não, seja improvável- Mas por quê?- Ninguém tem esse equipamento,e assim por diante. No nosso caso, por conta própria, resolvemos o problema fabricando uma rampa de lançamento e corpos cônicos. Moedores um pouco usados. Eles foram triturados e polidos, instalando peças em uma rampa de lançamento e colando esmeril nos cones. Foi um processo nervoso muito complicado, mas em um mês encontramos uma tecnologia que combina uma sequência de ciclos de retificação, galvanoplastia e polimento. Novamente, o uso da impressão 3D foi muito útil: projetaríamos e fabricar rampas de madeira e metal por dez dias, em vez de três de fato.

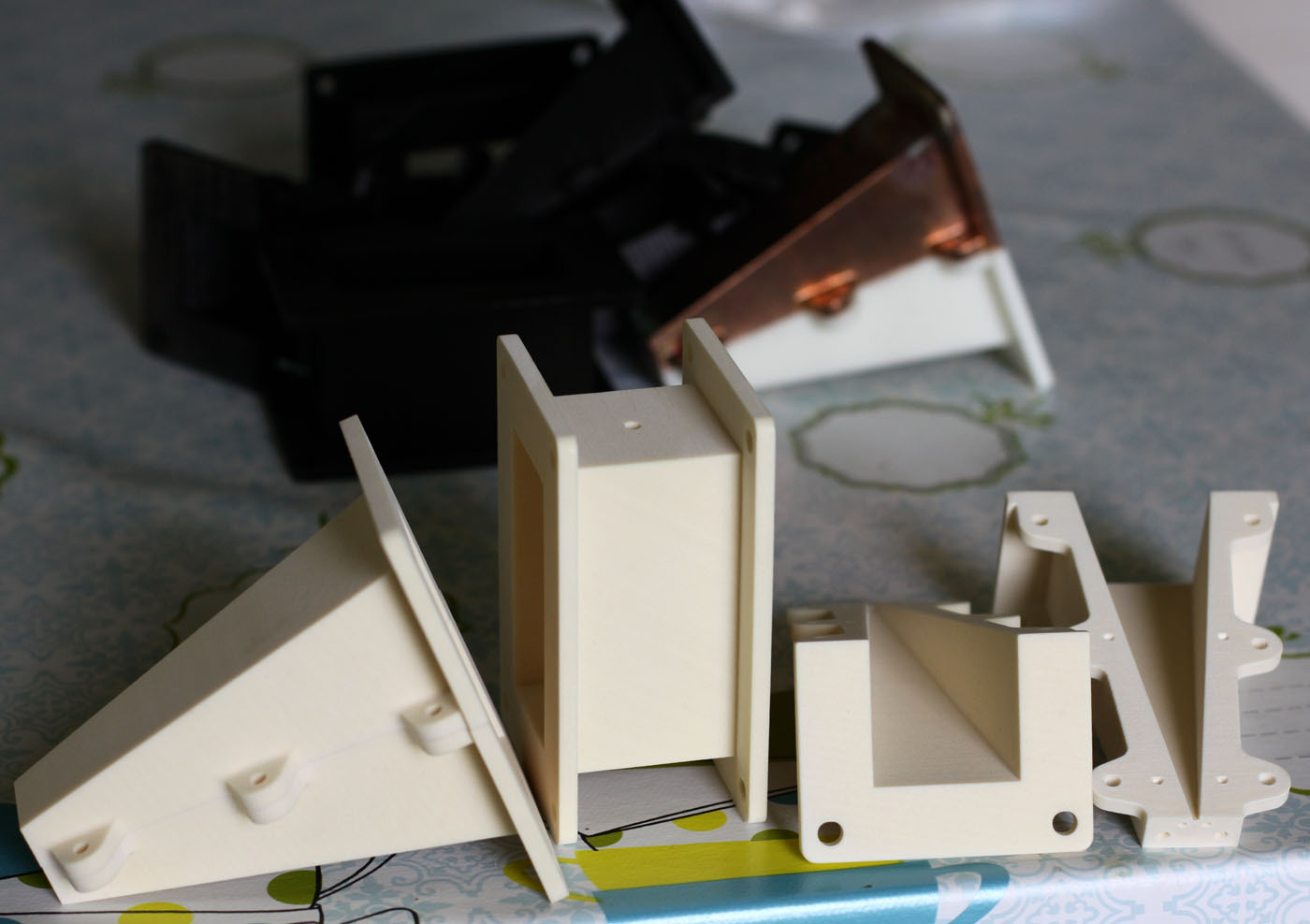

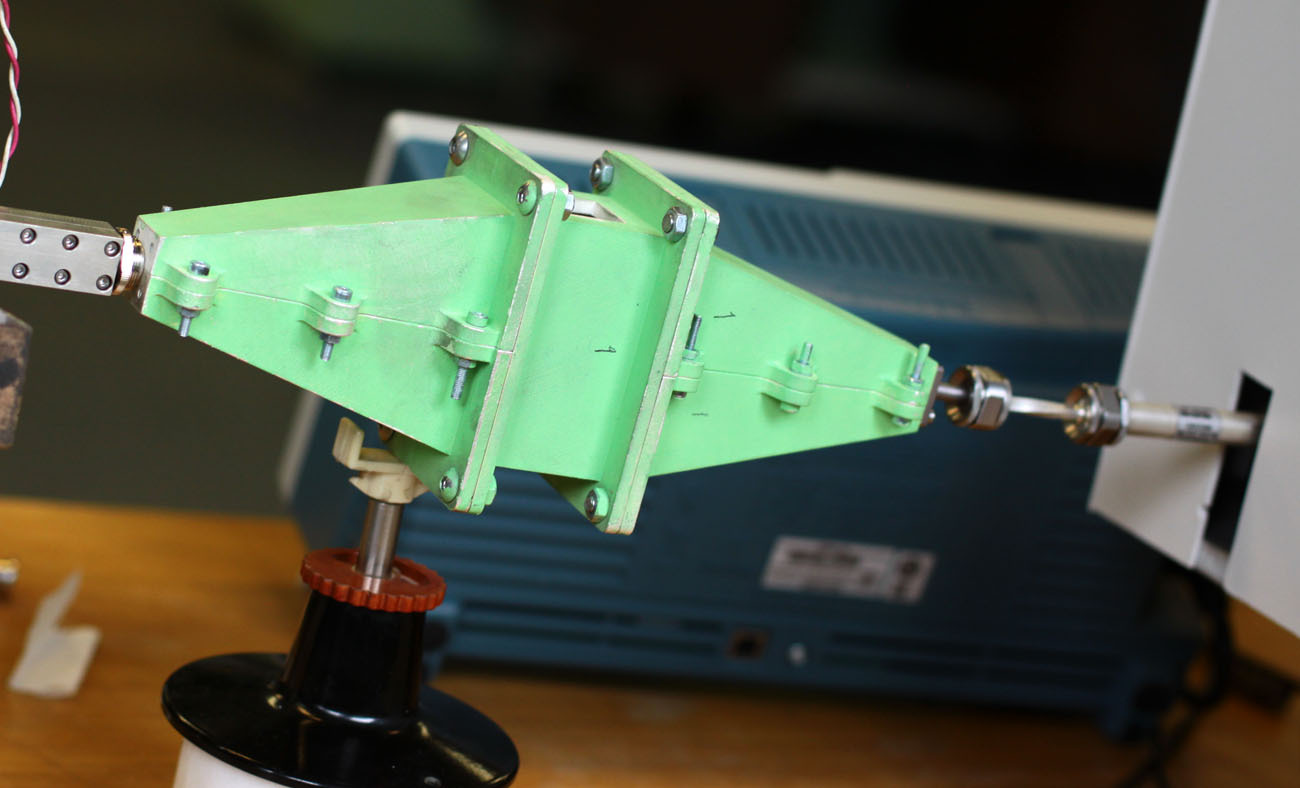

Então começou o processo (os japoneses chamariam esse processo de "incidente"). Mais verdadeiramente, no início, havia uma tarefa: obter uma superfície polida do revestimento final. Eu acalentava a esperança de que seria possível anexar nossa peça à máquina CNC, ligar o programa e a máquina nos faria doces. Essa esperança ainda está viva, pois, em geral, o problema permanece: leve a peça acabada com as dimensões de seção transversal de 1,2 por 2,4 mm para a oficina e coloque-a no lixamento. Nesta fase, para ser sincero, minhas mãos caíram mais de uma vez. Em primeiro lugar, há disputas intermináveis, roucas, com engenheiros que se repetem voluptuosamente: "isso é impossível, é mais fácil pedir do zero em algum lugar, fazê-lo e triturá-lo lá".- Bem, e se as cinco coordenadas?- Bem, as cinco coordenadas devem lidar com isso ... embora, não, seja improvável- Mas por quê?- Ninguém tem esse equipamento,e assim por diante. No nosso caso, por conta própria, resolvemos o problema fabricando uma rampa de lançamento e corpos cônicos. Moedores um pouco usados. Eles foram triturados e polidos, instalando peças em uma rampa de lançamento e colando esmeril nos cones. Foi um processo nervoso muito complicado, mas em um mês encontramos uma tecnologia que combina uma sequência de ciclos de retificação, galvanoplastia e polimento. Novamente, o uso da impressão 3D foi muito útil: projetaríamos e fabricar rampas de madeira e metal por dez dias, em vez de três de fato. Lembro que naquela época eu era viciado em carregar pelo menos dois ou três conjuntos de alimentos de conveniência em minha mochila. Um desses momentos é retratado na foto: ele chegou em casa, largou um monte em cima da mesa e eu me sento e olho para ele ... Kaif!

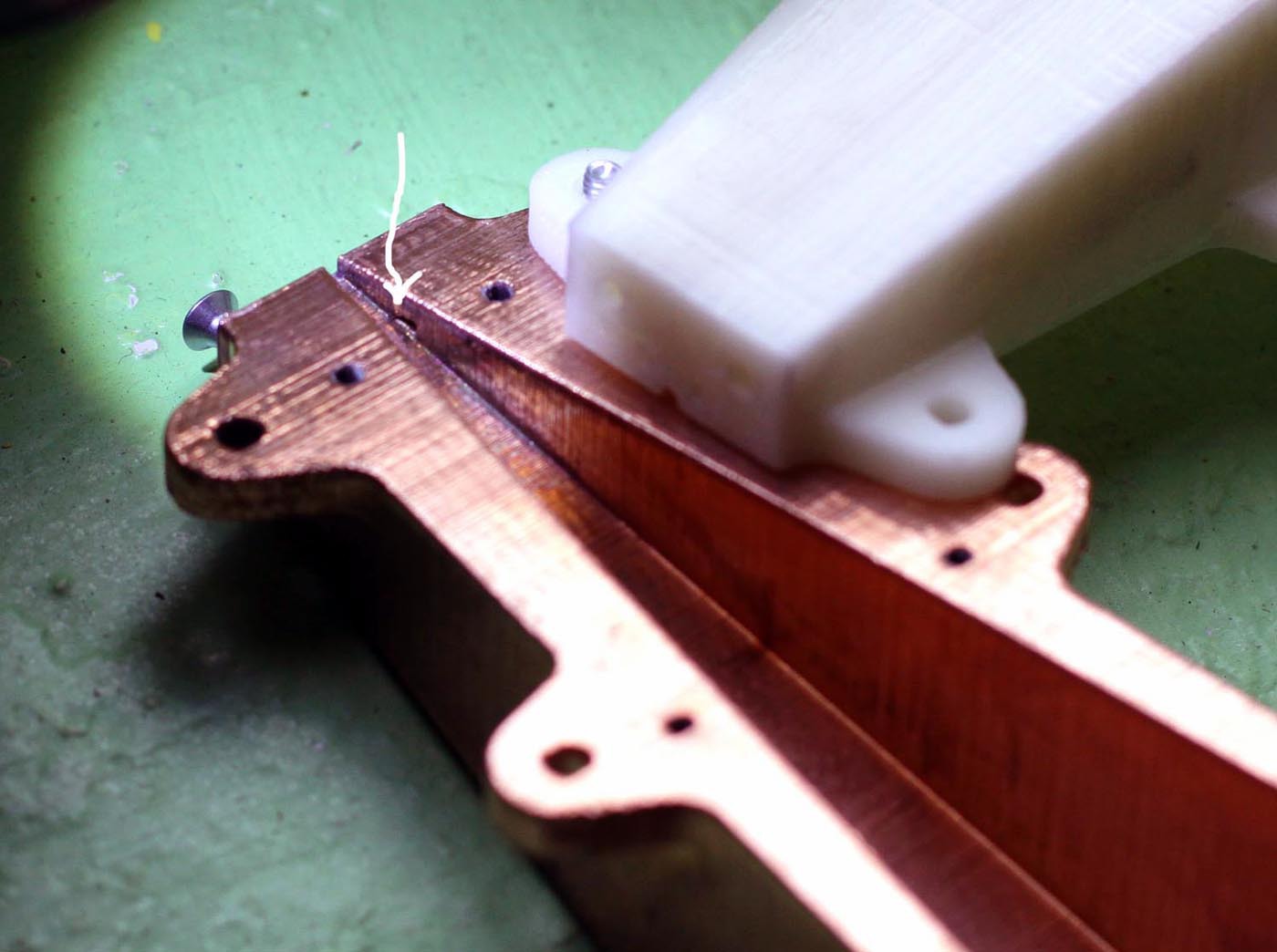

Lembro que naquela época eu era viciado em carregar pelo menos dois ou três conjuntos de alimentos de conveniência em minha mochila. Um desses momentos é retratado na foto: ele chegou em casa, largou um monte em cima da mesa e eu me sento e olho para ele ... Kaif! A peça de referência na fase de revestimento de cobre. Além da dificuldade de selecionar um par de galvanizado a plástico, o problema da irregularidade do revestimento galvanizado causou crescimento total. Descobriu-se que as superfícies externas são galvanizadas muito melhor do que o que precisamos, as interiores. No canal interno, as paredes laterais são galvanizadas melhor do que a parte inferior do canal. O especialista em galvanoplastia, percebendo o que havia feito, olhou com um olhar frio e inteligente ...Além disso, os espinhos da estrutura cristalina do revestimento galvanizado trouxeram muitos problemas. Eles cresceram nos lugares mais "necessários", especialmente nos extremos. Eles também lidaram com esse fenômeno construindo uma "armadura galvânica". Este nome terrível foi inventado pelo nosso engenheiro. A galvanização, antes disso com facilidade, como um artista, que operava com uma varinha redonda de prata, adoeceu de um colapso nervoso.

A peça de referência na fase de revestimento de cobre. Além da dificuldade de selecionar um par de galvanizado a plástico, o problema da irregularidade do revestimento galvanizado causou crescimento total. Descobriu-se que as superfícies externas são galvanizadas muito melhor do que o que precisamos, as interiores. No canal interno, as paredes laterais são galvanizadas melhor do que a parte inferior do canal. O especialista em galvanoplastia, percebendo o que havia feito, olhou com um olhar frio e inteligente ...Além disso, os espinhos da estrutura cristalina do revestimento galvanizado trouxeram muitos problemas. Eles cresceram nos lugares mais "necessários", especialmente nos extremos. Eles também lidaram com esse fenômeno construindo uma "armadura galvânica". Este nome terrível foi inventado pelo nosso engenheiro. A galvanização, antes disso com facilidade, como um artista, que operava com uma varinha redonda de prata, adoeceu de um colapso nervoso. Era obviamente uma catarse clássica, uma vez que, após se recuperar, o galvanista estava envolvido no processo de criatividade técnica. Ele forneceu a tecnologia de galvanização de montanha para um bloco de metal. De fato, o processo é um pouco mais complicado, mas decidimos publicamente designá-lo dessa maneira. O processo é baseado em uma patente da URSS de 1942. Sim Sim! Houve uma guerra difícil, mas um pensamento criativo surgiu em nossos ancestrais! Lembro-me de discutir o processo, revisar o primeiro protótipo e, em seguida, um dos engenheiros diz:"Então, o que é isso, agora podemos fazer os guias de ondas como você deseja ..." "Onde os conseguimos", pergunto mecanicamente.Como para onde? Começando pelo microondas e terminando com os radares nos aviões!- ...E, paralelamente, trabalhamos em outra direção - a fabricação de guias de ondas usando o método de "galvanoplastia em um bloco de metal". Mas isso é outra história.

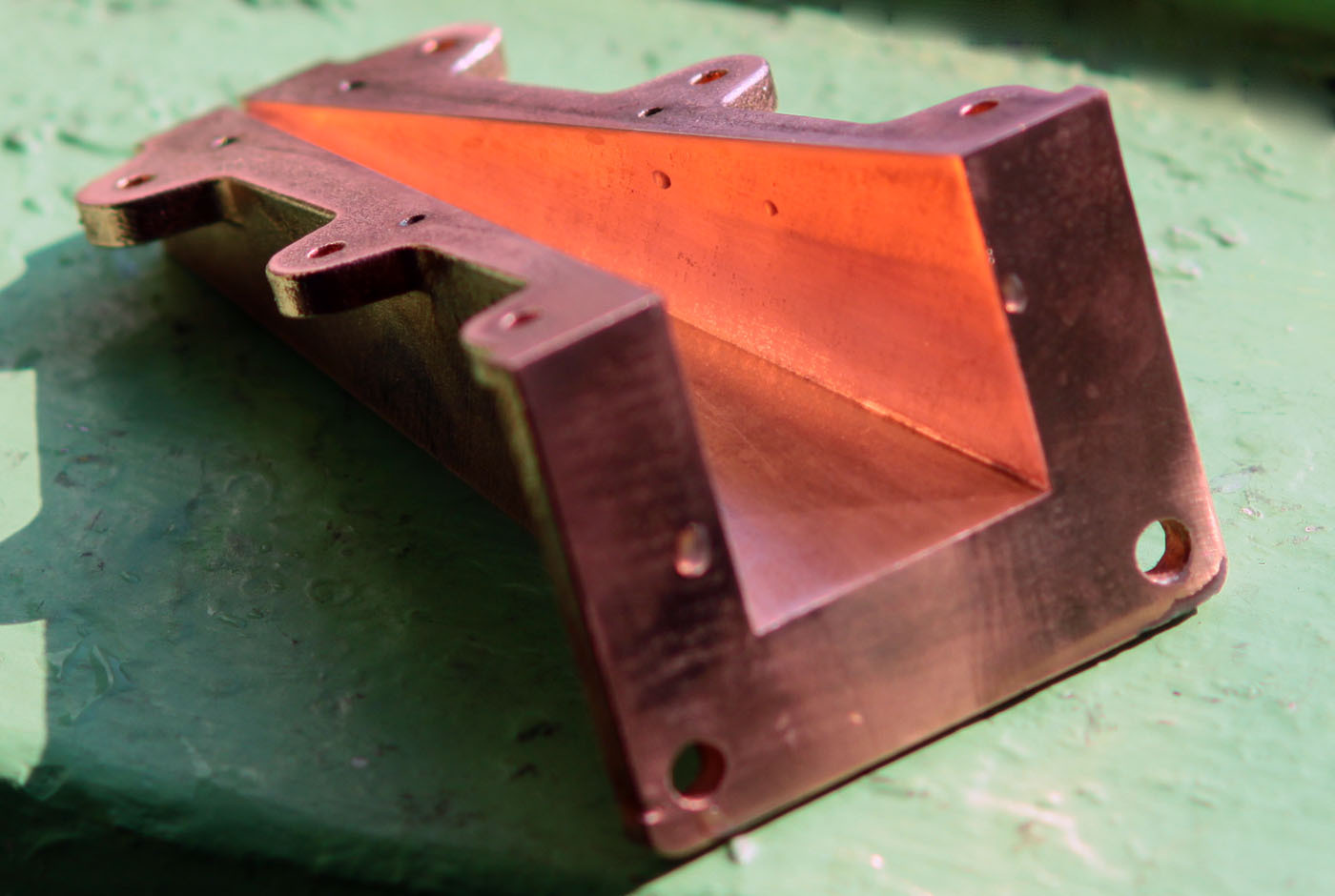

Era obviamente uma catarse clássica, uma vez que, após se recuperar, o galvanista estava envolvido no processo de criatividade técnica. Ele forneceu a tecnologia de galvanização de montanha para um bloco de metal. De fato, o processo é um pouco mais complicado, mas decidimos publicamente designá-lo dessa maneira. O processo é baseado em uma patente da URSS de 1942. Sim Sim! Houve uma guerra difícil, mas um pensamento criativo surgiu em nossos ancestrais! Lembro-me de discutir o processo, revisar o primeiro protótipo e, em seguida, um dos engenheiros diz:"Então, o que é isso, agora podemos fazer os guias de ondas como você deseja ..." "Onde os conseguimos", pergunto mecanicamente.Como para onde? Começando pelo microondas e terminando com os radares nos aviões!- ...E, paralelamente, trabalhamos em outra direção - a fabricação de guias de ondas usando o método de "galvanoplastia em um bloco de metal". Mas isso é outra história. Peça acabada do produto antes da montagem. Gotas de água são visíveis nas paredes. Isso foi seguido pela montagem de acabamento, que apresentou as próximas surpresas. Olhando para trás, temos certeza de que quase tudo tinha que ser feito de maneira diferente. Foi possível fornecer mais pinos, uma configuração diferente do corpo, para projetar as extremidades e os flanges de maneira diferente. Esse conhecimento foi alcançado à custa de quase três meses de intenso pensamento coletivo de design, como se costuma dizer, "engenhosidade russa" e três detalhes de acabamento estragados.Foi nesse projeto que eu me senti como um peixe na água, não posso deixar de dizer sobre o verdadeiro sentimento de satisfação quando consegui unir pessoas diferentes (e os caras se reuniram como talentos únicos, mas individualistas assustadores), às vezes em lugares diferentes, em uma equipe capaz de não não apenas resolve o problema técnico formado, mas também gera uma ideia criativa.

Peça acabada do produto antes da montagem. Gotas de água são visíveis nas paredes. Isso foi seguido pela montagem de acabamento, que apresentou as próximas surpresas. Olhando para trás, temos certeza de que quase tudo tinha que ser feito de maneira diferente. Foi possível fornecer mais pinos, uma configuração diferente do corpo, para projetar as extremidades e os flanges de maneira diferente. Esse conhecimento foi alcançado à custa de quase três meses de intenso pensamento coletivo de design, como se costuma dizer, "engenhosidade russa" e três detalhes de acabamento estragados.Foi nesse projeto que eu me senti como um peixe na água, não posso deixar de dizer sobre o verdadeiro sentimento de satisfação quando consegui unir pessoas diferentes (e os caras se reuniram como talentos únicos, mas individualistas assustadores), às vezes em lugares diferentes, em uma equipe capaz de não não apenas resolve o problema técnico formado, mas também gera uma ideia criativa. E o episódio final. Entregamos o produto, o representante do cliente, três dias depois, disse que estava tudo bem e o trabalho foi aceito. Mas flanges ainda são necessários: oito, ou melhor, dez peças.Fui a Volgogrado para uma visita e no terceiro dia percebi que as flanges deveriam ser feitas aqui. No site Avito, encontrei dois proprietários de fresadoras, sendo que um deles, Igor, ligou rapidamente, trocou informações e ele disse que o faria em alguns dias. Igor comprou o material no mercado local de "Aves" e, um dia depois, vim buscar as mercadorias. Conversamos, Igor me levou para a oficina: uma casa particular, em uma garagem espaçosa, há alguns tornos, uma fresadora, outra coisa para pequenas coisas, e um lindo gato ruivo guardava tudo. Além disso, a disponibilidade total do proprietário para discutir quaisquer pedidos únicos tecnologicamente possíveis. Agora eu sei que não é necessário ir à China para pequenas coisas.

E o episódio final. Entregamos o produto, o representante do cliente, três dias depois, disse que estava tudo bem e o trabalho foi aceito. Mas flanges ainda são necessários: oito, ou melhor, dez peças.Fui a Volgogrado para uma visita e no terceiro dia percebi que as flanges deveriam ser feitas aqui. No site Avito, encontrei dois proprietários de fresadoras, sendo que um deles, Igor, ligou rapidamente, trocou informações e ele disse que o faria em alguns dias. Igor comprou o material no mercado local de "Aves" e, um dia depois, vim buscar as mercadorias. Conversamos, Igor me levou para a oficina: uma casa particular, em uma garagem espaçosa, há alguns tornos, uma fresadora, outra coisa para pequenas coisas, e um lindo gato ruivo guardava tudo. Além disso, a disponibilidade total do proprietário para discutir quaisquer pedidos únicos tecnologicamente possíveis. Agora eu sei que não é necessário ir à China para pequenas coisas. Source: https://habr.com/ru/post/pt384125/

All Articles