Os carros se tornarão mais fortes e mais leves. Técnica avançada de jateamento desenvolvida

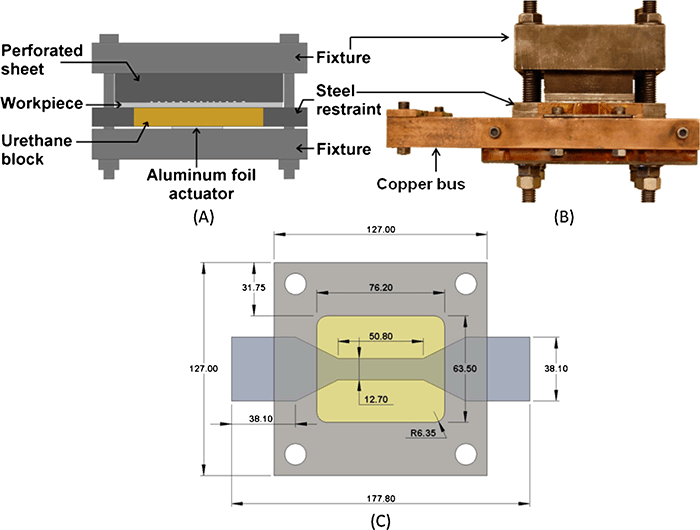

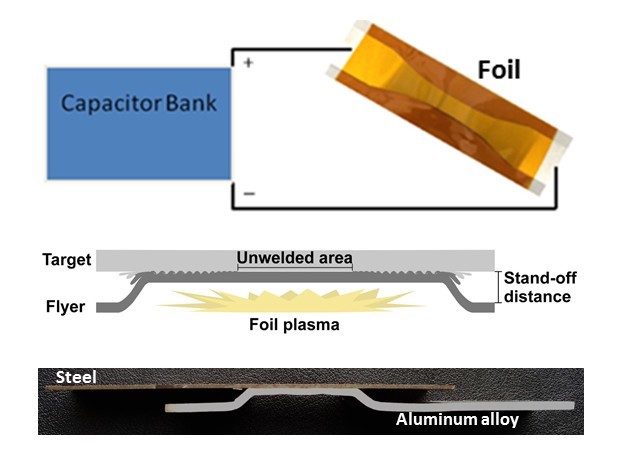

Os engenheiros da Universidade Estadual de Ohio desenvolveram uma nova técnica para soldagem explosiva (soldagem por explosão) para colagem confiável de materiais sem perda de força. Além disso, a nova tecnologia requer 80% menos energia do que a soldagem a ponto e mantém as superfícies 50% mais fortes.A invenção pode ter um impacto significativo na indústria automotiva. Ela está pronta para lançar novos modelos de carros no mercado, combinando o aço pesado tradicional com materiais alternativos leves que reduzem o peso do carro.Apesar das mais recentes conquistas na criação de materiais inovadores, na prática é difícil trabalhar com eles. Muitos são considerados “não soldáveis” no sentido tradicional, principalmente porque sob a influência de altas temperaturas e devido ao derretimento, perdem força."Os materiais estão ficando mais fortes e a soldagem não é", diz Glenn Daehn, professor de ciência e engenharia de materiais da Ohio State University, um dos autores da nova técnica de soldagem. "Podemos projetar metais com microestruturas complexas, mas ao soldar essas microestruturas são destruídas ... Usando nosso método, os materiais são moldados e colados ao mesmo tempo, na realidade eles se tornam ainda mais fortes do que antes".Daen falou sobre sua descoberta na conferência Materials Science & Technology 2015, realizada no início de outubro em Columbus.Na soldagem a ponto tradicionaluma corrente forte é passada através dos metais, de modo que a resistência elétrica natural do material gera calor, que os derrete parcialmente e os solda. Mas essa técnica requer uma grande quantidade de energia, e as seções fundidas e solidificadas dos metais não são mais tão fortes quanto antes.Nos últimos dez anos, o professor Daen e seus colegas gastaram na criação de uma nova técnica de soldagem sem essas deficiências. E eles fizeram isso. O novo desenvolvimento é protegido por quase uma dúzia de patentes e é chamado de soldagem com um atuador de película vaporizada (VFA).No caso do VFA, o capacitor de alta tensão emite um impulso elétrico muito curto em uma fina camada de papel alumínio sob as superfícies soldadas. Em alguns microssegundos, a película evapora e um flash de gás quente empurra dois metais um contra o outro a uma velocidade de vários milhares de quilômetros por hora.

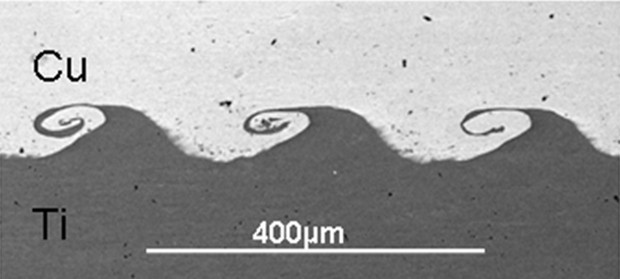

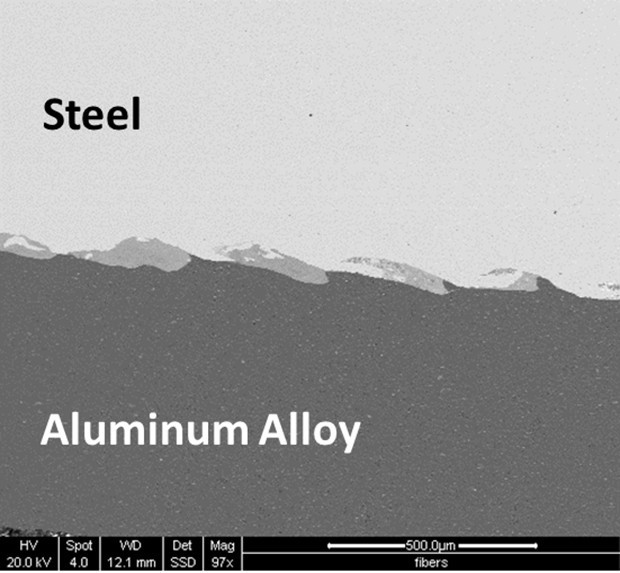

Os engenheiros da Universidade Estadual de Ohio desenvolveram uma nova técnica para soldagem explosiva (soldagem por explosão) para colagem confiável de materiais sem perda de força. Além disso, a nova tecnologia requer 80% menos energia do que a soldagem a ponto e mantém as superfícies 50% mais fortes.A invenção pode ter um impacto significativo na indústria automotiva. Ela está pronta para lançar novos modelos de carros no mercado, combinando o aço pesado tradicional com materiais alternativos leves que reduzem o peso do carro.Apesar das mais recentes conquistas na criação de materiais inovadores, na prática é difícil trabalhar com eles. Muitos são considerados “não soldáveis” no sentido tradicional, principalmente porque sob a influência de altas temperaturas e devido ao derretimento, perdem força."Os materiais estão ficando mais fortes e a soldagem não é", diz Glenn Daehn, professor de ciência e engenharia de materiais da Ohio State University, um dos autores da nova técnica de soldagem. "Podemos projetar metais com microestruturas complexas, mas ao soldar essas microestruturas são destruídas ... Usando nosso método, os materiais são moldados e colados ao mesmo tempo, na realidade eles se tornam ainda mais fortes do que antes".Daen falou sobre sua descoberta na conferência Materials Science & Technology 2015, realizada no início de outubro em Columbus.Na soldagem a ponto tradicionaluma corrente forte é passada através dos metais, de modo que a resistência elétrica natural do material gera calor, que os derrete parcialmente e os solda. Mas essa técnica requer uma grande quantidade de energia, e as seções fundidas e solidificadas dos metais não são mais tão fortes quanto antes.Nos últimos dez anos, o professor Daen e seus colegas gastaram na criação de uma nova técnica de soldagem sem essas deficiências. E eles fizeram isso. O novo desenvolvimento é protegido por quase uma dúzia de patentes e é chamado de soldagem com um atuador de película vaporizada (VFA).No caso do VFA, o capacitor de alta tensão emite um impulso elétrico muito curto em uma fina camada de papel alumínio sob as superfícies soldadas. Em alguns microssegundos, a película evapora e um flash de gás quente empurra dois metais um contra o outro a uma velocidade de vários milhares de quilômetros por hora. As peças não derretem, para que o metal não perca sua força. Em vez disso, os átomos dos dois materiais, como resultado da colisão, literalmente se misturam, conforme mostrado nas ilustrações. O exame ao microscópio mostra que uma ligação excepcionalmente forte é criada. Às vezes, após uma colisão, aparecem formas bonitas, onde os materiais são literalmente tecidos nos tecidos um do outro.

As peças não derretem, para que o metal não perca sua força. Em vez disso, os átomos dos dois materiais, como resultado da colisão, literalmente se misturam, conforme mostrado nas ilustrações. O exame ao microscópio mostra que uma ligação excepcionalmente forte é criada. Às vezes, após uma colisão, aparecem formas bonitas, onde os materiais são literalmente tecidos nos tecidos um do outro. De fato, um novo tipo de chamada soldagem explosiva foi desenvolvido.mas melhor controlado e mais adequado para uso industrial.

De fato, um novo tipo de chamada soldagem explosiva foi desenvolvido.mas melhor controlado e mais adequado para uso industrial. A técnica VFA requer menos energia, porque o impulso elétrico é muito curto e porque é preciso menos energia para evaporar a folha do que derreter os metais.Até o momento, os engenheiros testaram com sucesso o VFA para soldagem em várias combinações de cobre, alumínio, magnésio, ferro, níquel e titânio. A soldagem mantém unidas as ligas de aço e alumínio, que agora são amplamente utilizadas na indústria. Esta tarefa não era viável pelos métodos tradicionais. Os pesquisadores dizem que na soldagem VFA de ligas de aço e alumínio de alta resistência, suas juntas são ainda mais duráveis que os materiais originais.A técnica é tão poderosa que até permite alterar a forma dos metais durante a soldagem, economizando uma etapa extra no transportador.Agora, os cientistas estão negociando com as montadoras a introdução de novas tecnologias nas fábricas.

A técnica VFA requer menos energia, porque o impulso elétrico é muito curto e porque é preciso menos energia para evaporar a folha do que derreter os metais.Até o momento, os engenheiros testaram com sucesso o VFA para soldagem em várias combinações de cobre, alumínio, magnésio, ferro, níquel e titânio. A soldagem mantém unidas as ligas de aço e alumínio, que agora são amplamente utilizadas na indústria. Esta tarefa não era viável pelos métodos tradicionais. Os pesquisadores dizem que na soldagem VFA de ligas de aço e alumínio de alta resistência, suas juntas são ainda mais duráveis que os materiais originais.A técnica é tão poderosa que até permite alterar a forma dos metais durante a soldagem, economizando uma etapa extra no transportador.Agora, os cientistas estão negociando com as montadoras a introdução de novas tecnologias nas fábricas.Source: https://habr.com/ru/post/pt385931/

All Articles