Empresa da Califórnia desenvolve tecnologia de impressão 3D de alta resistência em cerâmica

Pesquisadores da empresa privada HRL Laboratories desenvolveram e demonstraram um novo método de fabricação aditiva (impressão 3D), que permite a criação de produtos a partir de materiais cerâmicos de alta resistência. O material resultante suporta temperaturas e cargas recordes.Um produto cerâmico, diferentemente do metal ou do plástico, não é tão fácil de dar a forma desejada. A impressão 3D permite criar produtos de quase todas as formas, mas com a sua ajuda ainda não foi possível fazer cerâmica.

Pesquisadores da empresa privada HRL Laboratories desenvolveram e demonstraram um novo método de fabricação aditiva (impressão 3D), que permite a criação de produtos a partir de materiais cerâmicos de alta resistência. O material resultante suporta temperaturas e cargas recordes.Um produto cerâmico, diferentemente do metal ou do plástico, não é tão fácil de dar a forma desejada. A impressão 3D permite criar produtos de quase todas as formas, mas com a sua ajuda ainda não foi possível fazer cerâmica. “A impressão 3D é uma nova tecnologia muito importante, mas até agora era impossível fabricar produtos de alta resistência para desenvolvimentos de engenharia com sua ajuda”, diz o co-autor.Tobias Schaedler. "Queríamos adaptar a impressão 3D para criar cerâmicas de alta resistência e resistência ao calor".Tobias não está certo - a impressão 3D já é usada, por exemplo, para criar motores de foguetes que podem suportar temperaturas de até 3000 graus Celsius. Mas a cerâmica na impressora ainda não foi impressa.

“A impressão 3D é uma nova tecnologia muito importante, mas até agora era impossível fabricar produtos de alta resistência para desenvolvimentos de engenharia com sua ajuda”, diz o co-autor.Tobias Schaedler. "Queríamos adaptar a impressão 3D para criar cerâmicas de alta resistência e resistência ao calor".Tobias não está certo - a impressão 3D já é usada, por exemplo, para criar motores de foguetes que podem suportar temperaturas de até 3000 graus Celsius. Mas a cerâmica na impressora ainda não foi impressa. Um polímero especial atua como um produto semi-acabado para o material. Depois de dar ao produto a forma desejada, ele é submetido a um processamento a alta temperatura, após o que se torna cerâmico. Como resultado, adquire a capacidade de suportar temperaturas de pelo menos 2000 K (os autores simplesmente não tinham a capacidade de testar amostras em temperaturas mais altas).O básico da tecnologia não é novo - na década de 1960, a cerâmica derivada de polímero foi inventada. Em tais polímeros, os principais constituintes da cerâmica (silício, nitrogênio) estão presentes. Após o aquecimento, o metano, o dióxido de carbono e semelhantes evapora do polímero, deixando uma estrutura cerâmica constituída por silício, carbono e nitrogênio. O produto resultante é reduzido em tamanho, mas mantém sua forma.Uma novidade nesse processo foi o uso de substâncias polimerizadas pela exposição à luz ultravioleta. E isso significa que você pode imprimir o produto desejado em praticamente qualquer impressora 3D serial (os autores fizeram exatamente isso: eles acabaram de encomendar uma impressora pronta).

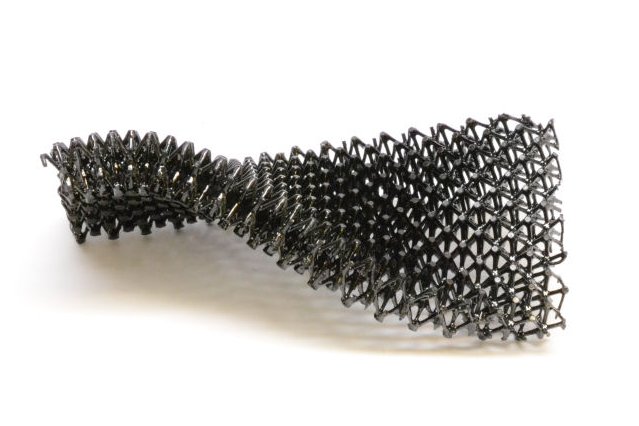

Um polímero especial atua como um produto semi-acabado para o material. Depois de dar ao produto a forma desejada, ele é submetido a um processamento a alta temperatura, após o que se torna cerâmico. Como resultado, adquire a capacidade de suportar temperaturas de pelo menos 2000 K (os autores simplesmente não tinham a capacidade de testar amostras em temperaturas mais altas).O básico da tecnologia não é novo - na década de 1960, a cerâmica derivada de polímero foi inventada. Em tais polímeros, os principais constituintes da cerâmica (silício, nitrogênio) estão presentes. Após o aquecimento, o metano, o dióxido de carbono e semelhantes evapora do polímero, deixando uma estrutura cerâmica constituída por silício, carbono e nitrogênio. O produto resultante é reduzido em tamanho, mas mantém sua forma.Uma novidade nesse processo foi o uso de substâncias polimerizadas pela exposição à luz ultravioleta. E isso significa que você pode imprimir o produto desejado em praticamente qualquer impressora 3D serial (os autores fizeram exatamente isso: eles acabaram de encomendar uma impressora pronta). Além da tecnologia tradicional de aditivos, na qual o polímero é extrudido camada por camada em um substrato, os autores também tentaram um método chamado "tecnologia de guia de ondas autopropagável". A conclusão é que o polímero acabado é capaz de transmitir radiação ultravioleta, enquanto o produto semi-acabado não pode fazer isso. Como resultado, ao usar modelos cuidadosamente projetados, é possível polimerizar áreas bastante grandes da peça mais rapidamente do que "imprimi-las" em uma impressora 3D.As pré-formas polimerizadas foram então aquecidas em um forno e obtiveram produtos cerâmicos que continham 36% de oxigênio, 26% de silício, 33% de carbono e 4% de enxofre.Além da alta resistência ao calor, os produtos também são muito duráveis - os autores comparam sua resistência às estruturas de "favo de mel" feitas de ligas de alumínio. Segundo os cientistas, as estruturas de treliça, devido à sua alta resistência e baixo peso, podem ser usadas na fabricação de "aeronaves supersônicas e motores a jato".

Além da tecnologia tradicional de aditivos, na qual o polímero é extrudido camada por camada em um substrato, os autores também tentaram um método chamado "tecnologia de guia de ondas autopropagável". A conclusão é que o polímero acabado é capaz de transmitir radiação ultravioleta, enquanto o produto semi-acabado não pode fazer isso. Como resultado, ao usar modelos cuidadosamente projetados, é possível polimerizar áreas bastante grandes da peça mais rapidamente do que "imprimi-las" em uma impressora 3D.As pré-formas polimerizadas foram então aquecidas em um forno e obtiveram produtos cerâmicos que continham 36% de oxigênio, 26% de silício, 33% de carbono e 4% de enxofre.Além da alta resistência ao calor, os produtos também são muito duráveis - os autores comparam sua resistência às estruturas de "favo de mel" feitas de ligas de alumínio. Segundo os cientistas, as estruturas de treliça, devido à sua alta resistência e baixo peso, podem ser usadas na fabricação de "aeronaves supersônicas e motores a jato".Source: https://habr.com/ru/post/pt388745/

All Articles