O caminho do layout para o produto serial

Saudações ao leitor!Aconteceu que recentemente minha empresa esteve lado a lado com uma incubadora de empresas, na qual há uma abundância de jovens e ambiciosos camaradas que acreditam que o artesanato feito de merda e paus de arduino e fiação durante a noite é o produto final que eles venderão a milhões amanhã. É inútil discutir com eles, e a história da magnitude da diferença entre o layout e o produto serial não pode ser colocada em duas frases, por isso estou escrevendo este post. Quero contar minha experiência na criação de um dispositivo serial (até agora <1000 unidades).O que estava no começoNo momento do desenvolvimento, podemos dizer que não entendi nada na produção de eletrônicos, embora tivesse experiência em desenvolver (e grandes) produtos bastante complexos. Mas toda essa experiência terminou com o desenvolvimento de um circuito, placa e elaboração de um programa / guia para configurar e transferir o CD para o departamento de produção. Agora eu tinha que descobrir toda a dor e o preço dos erros.DispositivoA ideia do dispositivo era simples e boa. Quando eu estava minerando, meus farms (baseados em PC) costumavam desligar, isso me levou a procurar um cão de guarda de hardware. Fiquei surpreso com o alto custo desses produtos (no início de 2014, a solução mais barata custa 800r), além de circuitos desatualizados (soft usb, atmel / pic, um milhão de componentes). Decidi fazer minha bicicleta ... Depois de jogar a tábua de pão, pedi e pedi as tábuas.A primeira versão do V1.0 USBWatchDog parecia um

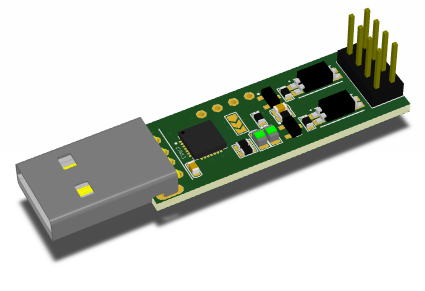

Quero contar minha experiência na criação de um dispositivo serial (até agora <1000 unidades).O que estava no começoNo momento do desenvolvimento, podemos dizer que não entendi nada na produção de eletrônicos, embora tivesse experiência em desenvolver (e grandes) produtos bastante complexos. Mas toda essa experiência terminou com o desenvolvimento de um circuito, placa e elaboração de um programa / guia para configurar e transferir o CD para o departamento de produção. Agora eu tinha que descobrir toda a dor e o preço dos erros.DispositivoA ideia do dispositivo era simples e boa. Quando eu estava minerando, meus farms (baseados em PC) costumavam desligar, isso me levou a procurar um cão de guarda de hardware. Fiquei surpreso com o alto custo desses produtos (no início de 2014, a solução mais barata custa 800r), além de circuitos desatualizados (soft usb, atmel / pic, um milhão de componentes). Decidi fazer minha bicicleta ... Depois de jogar a tábua de pão, pedi e pedi as tábuas.A primeira versão do V1.0 USBWatchDog parecia um monte de CP2102 + junior STM32F0 (no momento do desenvolvimento, um total de 70p de varejo), acopladores ópticos, transistores, conectores e em massa. As taxas foram solicitadas em uma compra comum (20 peças cada), indivisa no seeedstudio.com. Então, por algumas milhares de economias, eu estava pronto para dividir as placas com um dremel (agora por nada !!!).Olhando para a primeira versão, posso dizer que ela foi extremamente mal feita - um monte de CP2102 + MK, muitos componentes para resseguro, muitos pontos de solda, erros nos circuitos. A primeira versão continha 32 componentes (de 2 lados) e 140 pontos de solda.As principais conclusões que tirei depois de fabricar manualmente 150 placas-mãe da primeira versão:- as placas-mãe devem estar separadas ou no painel (separadas por jumpers). A separação manual pode ser de 2 a 10, mas não de 150.- selecione os componentes para que possam ser soldados com um ferro de solda ou apenas com um secador de cabelo. Para solda manual, QFN é ruim. Novamente, você pode colocar 10 a 20 fichas, mas não 150.- erros de circuito não podem ser cometidos (você precisa criar um protótipo e verificar tudo 100 vezes). Soldar 150 jumpers é uma dor e o tipo de produto não é mais um bolo, você pode cometer um erro para que as pranchas fiquem no lixo.- O fornecimento de 10 vezes de componentes é redundante. Pegue os itens com sabedoria. Um transistor extra com um lote de 150 peças é de 150 transistores. E o custo do capacitor inclui 2 pontos de solda, que são uma ordem de grandeza mais cara que ele.- você definitivamente precisa de um suporte + software para firmware / verificação. Muito tempo é desperdiçado em testes não preparados.- os fios de conexão são uma dor separada. Você precisa procurar por escritórios prontos ou que os fabricam.Versão V1.1 circulação de 100 placas.

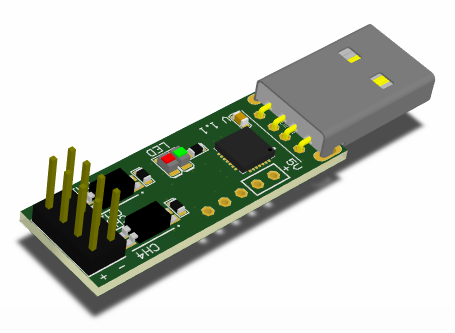

monte de CP2102 + junior STM32F0 (no momento do desenvolvimento, um total de 70p de varejo), acopladores ópticos, transistores, conectores e em massa. As taxas foram solicitadas em uma compra comum (20 peças cada), indivisa no seeedstudio.com. Então, por algumas milhares de economias, eu estava pronto para dividir as placas com um dremel (agora por nada !!!).Olhando para a primeira versão, posso dizer que ela foi extremamente mal feita - um monte de CP2102 + MK, muitos componentes para resseguro, muitos pontos de solda, erros nos circuitos. A primeira versão continha 32 componentes (de 2 lados) e 140 pontos de solda.As principais conclusões que tirei depois de fabricar manualmente 150 placas-mãe da primeira versão:- as placas-mãe devem estar separadas ou no painel (separadas por jumpers). A separação manual pode ser de 2 a 10, mas não de 150.- selecione os componentes para que possam ser soldados com um ferro de solda ou apenas com um secador de cabelo. Para solda manual, QFN é ruim. Novamente, você pode colocar 10 a 20 fichas, mas não 150.- erros de circuito não podem ser cometidos (você precisa criar um protótipo e verificar tudo 100 vezes). Soldar 150 jumpers é uma dor e o tipo de produto não é mais um bolo, você pode cometer um erro para que as pranchas fiquem no lixo.- O fornecimento de 10 vezes de componentes é redundante. Pegue os itens com sabedoria. Um transistor extra com um lote de 150 peças é de 150 transistores. E o custo do capacitor inclui 2 pontos de solda, que são uma ordem de grandeza mais cara que ele.- você definitivamente precisa de um suporte + software para firmware / verificação. Muito tempo é desperdiçado em testes não preparados.- os fios de conexão são uma dor separada. Você precisa procurar por escritórios prontos ou que os fabricam.Versão V1.1 circulação de 100 placas. Alguns problemas foram resolvidos:- os painéis se separaram.- Circuito corrigido - a montagem ficou mais fácil.- removeu alguns componentes "extras".Como resultado, 21 componentes (de 2 lados) e 110 pontos de solda.Nesta festa, consegui um instalador - uma garota maravilhosa, soldando sem batentes, rápida e lindamente (Oi Katya !!!). E relaxei um pouco, porque a replicação agora é problema dela, mas ela foi embora e teve que otimizar e virar a cabeça novamente ... então a v2.0 apareceu.Versão V2.0 circulação de 150 placas.

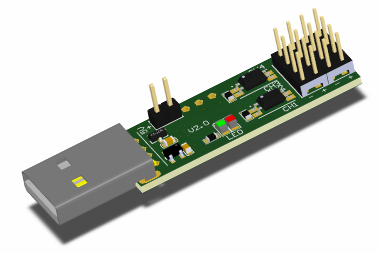

Alguns problemas foram resolvidos:- os painéis se separaram.- Circuito corrigido - a montagem ficou mais fácil.- removeu alguns componentes "extras".Como resultado, 21 componentes (de 2 lados) e 110 pontos de solda.Nesta festa, consegui um instalador - uma garota maravilhosa, soldando sem batentes, rápida e lindamente (Oi Katya !!!). E relaxei um pouco, porque a replicação agora é problema dela, mas ela foi embora e teve que otimizar e virar a cabeça novamente ... então a v2.0 apareceu.Versão V2.0 circulação de 150 placas. Principais mudanças:- deixou o pacote CP2102 + MK em favor de STM32F042 no copus LQFP32 com usb integrado. Este MK é colocado com um ferro de solda, que acelera a instalação e reduz o casamento a zero.- Sistema de potência 5-> 3.3V adicionado.- duplicação adicionada de canais de saída para conectar botões externos.- reduziu a gama de dispositivos - o armazém tornou-se mais ideal.- Encontrei um fabricante de fios para conectar. Como uma montanha dos ombros.Um total de 22 componentes (de 2 lados) e 105 pontos de solda.A complicada conexão do dispositivo para implementar o "chip" principal do nosso dispositivo, a função OFF / ON para placas-mãe que, quando congeladas, não são reiniciadas com o botão RESET, continuava preocupada. Era necessário conectar uma fonte externa (por exemplo, dever + 5V).Nesse momento, o dólar começou a subir e, com ele, o custo de componentes e placas ... tivemos que fazer alguma coisa e fizemos. CirculaçãoLite e Pro de 500 pranchas.

Principais mudanças:- deixou o pacote CP2102 + MK em favor de STM32F042 no copus LQFP32 com usb integrado. Este MK é colocado com um ferro de solda, que acelera a instalação e reduz o casamento a zero.- Sistema de potência 5-> 3.3V adicionado.- duplicação adicionada de canais de saída para conectar botões externos.- reduziu a gama de dispositivos - o armazém tornou-se mais ideal.- Encontrei um fabricante de fios para conectar. Como uma montanha dos ombros.Um total de 22 componentes (de 2 lados) e 105 pontos de solda.A complicada conexão do dispositivo para implementar o "chip" principal do nosso dispositivo, a função OFF / ON para placas-mãe que, quando congeladas, não são reiniciadas com o botão RESET, continuava preocupada. Era necessário conectar uma fonte externa (por exemplo, dever + 5V).Nesse momento, o dólar começou a subir e, com ele, o custo de componentes e placas ... tivemos que fazer alguma coisa e fizemos. CirculaçãoLite e Pro de 500 pranchas.

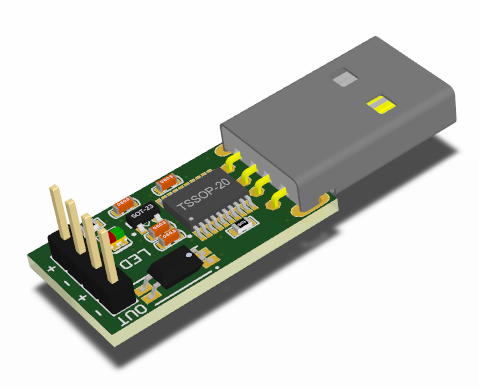

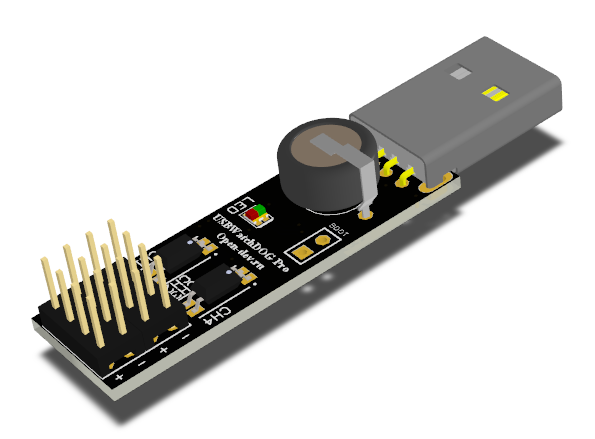

A idéia era dividir os dispositivos em minimamente funcionais e de pleno direito.Principais mudanças:- painéis de 10 peças - instalação facilitada.- transição para 20 pernas STM32F042 + mudança no circuito.- Lite tem instalação unidirecional.- Pro tem uma fonte de backup a bordo. Agora não há problema de conexão.Total de componentes Lite 12 (por um lado) e 50 pontos de solda.Componente Pro 23 (de 2 lados) e 90 pontos de solda.Se generalizarmos os problemas que surgem durante a replicação grande, obtemos a seguinte lista:

A idéia era dividir os dispositivos em minimamente funcionais e de pleno direito.Principais mudanças:- painéis de 10 peças - instalação facilitada.- transição para 20 pernas STM32F042 + mudança no circuito.- Lite tem instalação unidirecional.- Pro tem uma fonte de backup a bordo. Agora não há problema de conexão.Total de componentes Lite 12 (por um lado) e 50 pontos de solda.Componente Pro 23 (de 2 lados) e 90 pontos de solda.Se generalizarmos os problemas que surgem durante a replicação grande, obtemos a seguinte lista:- ( ). , ( ), () ( , ).

- (seeedstudio.com), . .

- — ( ), ( 0,7-2 ). ( ). ( 11000) 0,5. ( ) 2 ( 2000), , , .

- // , — . .

Aqui está uma maneira tão grande para um pequeno dispositivo! Gostaria de observar que um exemplo é descrito a partir da experiência pessoal, um dispositivo simples de placa única e descompactado - ideal para o aprendizado. Source: https://habr.com/ru/post/pt388909/

All Articles