Controle do motor sem escovas por sinais de inversa - compreensão do processo

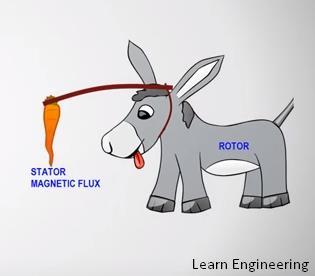

Quando comecei a desenvolver uma unidade de controle para um motor sem escova (roda motor), havia muitas perguntas sobre como comparar um motor real com um circuito abstrato de três enrolamentos e ímãs, nos quais, como regra geral, todos explicam o princípio do controle de motores sem escova.Quando implementei o controle pelos sensores Hall, ainda não entendi o que estava acontecendo no motor além dos três enrolamentos e dois pólos abstratos: por que eram 120 graus e por que o algoritmo de controle é exatamente assim.Tudo se encaixou quando comecei a entender a idéia de controle sem sensor de um motor sem escova - entender o processo ocorrendo em um pedaço de ferro real ajudou a desenvolver o hardware e a entender o algoritmo de controle.Abaixo, tentarei entender o princípio de controlar um motor DC sem escova. Para a operação de um motor sem escova, é necessário que o campo magnético constante do rotor seja transportado atrás do campo eletromagnético rotativo do estator, como em um DPT convencional.O campo magnético do estator é girado alternando os enrolamentos usando uma unidade de controle eletrônico.O design de um motor sem escova é semelhante ao design de um motor síncrono; se você conectar um motor sem escova a uma rede CA trifásica que satisfaça os parâmetros elétricos do motor, ele funcionará.Uma certa comutação dos enrolamentos de um motor sem escova permite que ele seja controlado a partir de uma fonte de corrente direta. Para entender como criar uma tabela de comutação de um motor sem escova, é necessário considerar o controle de uma máquina CA síncrona.Máquina síncronaA máquina síncrona é controlada por uma rede CA trifásica. O motor possui 3 enrolamentos elétricos, compensados em 120 graus elétricos.Iniciando um motor trifásico no modo gerador, EMF será induzido por um campo magnético constante em cada um dos enrolamentos do motor, os enrolamentos do motor serão distribuídos uniformemente, uma tensão senoidal será induzida em cada uma das fases e esses sinais serão deslocados em 1/3 do tempo (Figura 1). O formato da EMF muda de acordo com uma lei senoidal, o período da onda senoidal é 2P (360), já que estamos lidando com quantidades elétricas (EMF, tensão, corrente), chamaremos isso de graus elétricos e mediremos o período neles.Quando uma tensão trifásica é aplicada ao motor a cada momento, cada enrolamento terá um determinado valor de corrente. Figura 1. Vista do sinal de uma fonte CA trifásica.Cada enrolamento forma um vetor de campo magnético proporcional à corrente no enrolamento. Adicionando 3 vetores, você pode obter o vetor do campo magnético resultante. Como, com o tempo, a corrente nos enrolamentos do motor muda de acordo com uma lei senoidal, a magnitude do vetor do campo magnético de cada enrolamento muda, e o vetor total resultante altera o ângulo de rotação, enquanto a magnitude desse vetor permanece constante. Figura 2. Um período elétrico de um motor trifásico.A Figura 2 mostra um período elétrico de um motor trifásico, sendo indicados 3 momentos arbitrários nesse período, para construir um vetor de campo magnético em cada um desses momentos, adiamos esse período, 360 graus elétricos, no círculo. Colocamos 3 enrolamentos de motor deslocados em 120 graus elétricos um em relação ao outro (Figura 3). Figura 3. Momento 1. O vetor do campo magnético de cada enrolamento (esquerda) e o vetor resultante do campo magnético (direita).Um vetor de campo magnético é criado ao longo de cada fase, criado pelo enrolamento do motor. A direção do vetor é determinada pela direção da corrente direta no enrolamento, se a tensão aplicada ao enrolamento for positiva, o vetor será direcionado na direção oposta ao enrolamento, se negativo, ao longo do enrolamento. A magnitude do vetor é proporcional à magnitude da tensão de fase no momento determinado.Para obter o vetor do campo magnético resultante, é necessário adicionar os dados do vetor de acordo com a lei da adição de vetores.Da mesma forma, a construção para o segundo e terceiro pontos no tempo. Figura 4. Momento 2. O vetor do campo magnético de cada enrolamento (à esquerda) e o vetor do campo magnético resultante (à direita).Assim, com o tempo, o vetor resultante muda sua direção suavemente. A Figura 5 mostra os vetores resultantes e mostra a rotação completa do campo magnético do estator em um período elétrico. Figura 5. Vista do campo magnético rotativo gerado pelos enrolamentos no estator do motor.Por trás desse vetor do campo magnético elétrico, o campo magnético dos ímãs permanentes do rotor é transportado a cada momento (Figura 6). Figura 6. Um ímã permanente (rotor) segue a direção do campo magnético gerado pelo estator.É assim que uma máquina CA síncrona funciona.Tendo uma fonte de corrente direta, é necessário formar independentemente um período elétrico com uma mudança nas direções da corrente nos três enrolamentos do motor. Como o motor sem escova é igual ao síncrono no modo gerador e possui parâmetros idênticos, é necessário proceder da Figura 5, que mostra o campo magnético rotativo gerado.Tensão constanteA fonte CC possui apenas 2 fios “mais energia” e “menos energia”, o que significa que é possível fornecer tensão a apenas dois dos três enrolamentos. É necessário aproximar a Figura 5 e destacar todos os pontos nos quais é possível comutar duas fases em três.O número de permutações do conjunto 3 é 6, portanto, existem 6 opções para conectar os enrolamentos.Descreveremos as opções de comutação possíveis e selecionaremos uma sequência na qual o vetor será girado passo a passo ainda mais até chegar ao final do período e recomeçar.Contaremos o período elétrico desde o primeiro vetor. Figura 7. Vista de seis vetores de campo magnético que podem ser criados a partir de uma fonte DC alternando dois dos três enrolamentos.A Figura 5 mostra que, ao controlar uma tensão sinusoidal trifásica, existem muitos vetores que giram suavemente ao longo do tempo e, ao alternar com corrente contínua, é possível obter um campo rotativo de apenas 6 vetores, ou seja, a mudança para a próxima etapa deve ocorrer a cada 60 graus elétricos.Os resultados da Figura 7 estão resumidos na Tabela 1. Tabela 1. A sequência resultante de comutação dos enrolamentos do motor.

Para a operação de um motor sem escova, é necessário que o campo magnético constante do rotor seja transportado atrás do campo eletromagnético rotativo do estator, como em um DPT convencional.O campo magnético do estator é girado alternando os enrolamentos usando uma unidade de controle eletrônico.O design de um motor sem escova é semelhante ao design de um motor síncrono; se você conectar um motor sem escova a uma rede CA trifásica que satisfaça os parâmetros elétricos do motor, ele funcionará.Uma certa comutação dos enrolamentos de um motor sem escova permite que ele seja controlado a partir de uma fonte de corrente direta. Para entender como criar uma tabela de comutação de um motor sem escova, é necessário considerar o controle de uma máquina CA síncrona.Máquina síncronaA máquina síncrona é controlada por uma rede CA trifásica. O motor possui 3 enrolamentos elétricos, compensados em 120 graus elétricos.Iniciando um motor trifásico no modo gerador, EMF será induzido por um campo magnético constante em cada um dos enrolamentos do motor, os enrolamentos do motor serão distribuídos uniformemente, uma tensão senoidal será induzida em cada uma das fases e esses sinais serão deslocados em 1/3 do tempo (Figura 1). O formato da EMF muda de acordo com uma lei senoidal, o período da onda senoidal é 2P (360), já que estamos lidando com quantidades elétricas (EMF, tensão, corrente), chamaremos isso de graus elétricos e mediremos o período neles.Quando uma tensão trifásica é aplicada ao motor a cada momento, cada enrolamento terá um determinado valor de corrente. Figura 1. Vista do sinal de uma fonte CA trifásica.Cada enrolamento forma um vetor de campo magnético proporcional à corrente no enrolamento. Adicionando 3 vetores, você pode obter o vetor do campo magnético resultante. Como, com o tempo, a corrente nos enrolamentos do motor muda de acordo com uma lei senoidal, a magnitude do vetor do campo magnético de cada enrolamento muda, e o vetor total resultante altera o ângulo de rotação, enquanto a magnitude desse vetor permanece constante. Figura 2. Um período elétrico de um motor trifásico.A Figura 2 mostra um período elétrico de um motor trifásico, sendo indicados 3 momentos arbitrários nesse período, para construir um vetor de campo magnético em cada um desses momentos, adiamos esse período, 360 graus elétricos, no círculo. Colocamos 3 enrolamentos de motor deslocados em 120 graus elétricos um em relação ao outro (Figura 3). Figura 3. Momento 1. O vetor do campo magnético de cada enrolamento (esquerda) e o vetor resultante do campo magnético (direita).Um vetor de campo magnético é criado ao longo de cada fase, criado pelo enrolamento do motor. A direção do vetor é determinada pela direção da corrente direta no enrolamento, se a tensão aplicada ao enrolamento for positiva, o vetor será direcionado na direção oposta ao enrolamento, se negativo, ao longo do enrolamento. A magnitude do vetor é proporcional à magnitude da tensão de fase no momento determinado.Para obter o vetor do campo magnético resultante, é necessário adicionar os dados do vetor de acordo com a lei da adição de vetores.Da mesma forma, a construção para o segundo e terceiro pontos no tempo. Figura 4. Momento 2. O vetor do campo magnético de cada enrolamento (à esquerda) e o vetor do campo magnético resultante (à direita).Assim, com o tempo, o vetor resultante muda sua direção suavemente. A Figura 5 mostra os vetores resultantes e mostra a rotação completa do campo magnético do estator em um período elétrico. Figura 5. Vista do campo magnético rotativo gerado pelos enrolamentos no estator do motor.Por trás desse vetor do campo magnético elétrico, o campo magnético dos ímãs permanentes do rotor é transportado a cada momento (Figura 6). Figura 6. Um ímã permanente (rotor) segue a direção do campo magnético gerado pelo estator.É assim que uma máquina CA síncrona funciona.Tendo uma fonte de corrente direta, é necessário formar independentemente um período elétrico com uma mudança nas direções da corrente nos três enrolamentos do motor. Como o motor sem escova é igual ao síncrono no modo gerador e possui parâmetros idênticos, é necessário proceder da Figura 5, que mostra o campo magnético rotativo gerado.Tensão constanteA fonte CC possui apenas 2 fios “mais energia” e “menos energia”, o que significa que é possível fornecer tensão a apenas dois dos três enrolamentos. É necessário aproximar a Figura 5 e destacar todos os pontos nos quais é possível comutar duas fases em três.O número de permutações do conjunto 3 é 6, portanto, existem 6 opções para conectar os enrolamentos.Descreveremos as opções de comutação possíveis e selecionaremos uma sequência na qual o vetor será girado passo a passo ainda mais até chegar ao final do período e recomeçar.Contaremos o período elétrico desde o primeiro vetor. Figura 7. Vista de seis vetores de campo magnético que podem ser criados a partir de uma fonte DC alternando dois dos três enrolamentos.A Figura 5 mostra que, ao controlar uma tensão sinusoidal trifásica, existem muitos vetores que giram suavemente ao longo do tempo e, ao alternar com corrente contínua, é possível obter um campo rotativo de apenas 6 vetores, ou seja, a mudança para a próxima etapa deve ocorrer a cada 60 graus elétricos.Os resultados da Figura 7 estão resumidos na Tabela 1. Tabela 1. A sequência resultante de comutação dos enrolamentos do motor.| Mais poder | Menos energia | Enrolamento não conectado |

| W | U | V |

| W | V | U |

| U | V | W |

| U | W | V |

| V | W | U |

| V | U | W |

O tipo do sinal de controle resultante de acordo com a tabela 1 é mostrado na Figura 8. Onde -V está alternando para menos fonte de alimentação (GND) e + V alternando para mais fonte de alimentação. Figura 8. Vista dos sinais de controle de uma fonte DC para um motor sem escova. Amarelo - fase W, azul - U, vermelho - V.No entanto, a imagem real das fases do motor será semelhante ao sinal sinusoidal da Figura 1. O sinal forma uma forma trapezoidal, pois nos momentos em que o enrolamento do motor não está conectado, os ímãs permanentes do rotor induzem. EMF (Figura 9). Figura 9. O tipo de sinal dos enrolamentos de um motor sem escova no modo de operação.Em um osciloscópio, fica assim: Figura 10. Vista da janela do osciloscópio ao medir uma fase do motor.Recursos de projetoComo mencionado anteriormente, mais de 6 enrolamentos de comutação, um período elétrico de 360 graus elétricos é formado.É necessário conectar este período com o ângulo real de rotação do rotor. Motores com um par de pólos e um estator tridente são raramente usados; os motores têm N pares de pólos.A Figura 11 mostra modelos de motor com um par de pólos e com dois pares de pólos. a. b. Figura 11. Modelo de motor com um (a) e dois (b) pares de polos.O motor com dois pares de pólos possui 6 enrolamentos, cada um dos enrolamentos é emparelhado, cada grupo de 3 enrolamentos é compensado em 120 graus elétricos. Figura 12b. um período para 6 enrolamentos está atrasado. Os enrolamentos U1-U2, V1-V2, W1-W2 são interconectados e no projeto representam fios de saída trifásicos. Para simplificar a imagem, nenhuma conexão é exibida, mas lembre-se de que U1-U2, V1-V2, W1-W2 são a mesma coisa.A Figura 12, com base nos dados da tabela 1, mostra os vetores para um e dois pares de pólos. a. b. Figura 12. Diagrama dos vetores do campo magnético para um motor com um (a) e dois (b) pares de polos.A Figura 13 mostra os vetores criados por 6 comutações dos enrolamentos do motor com um par de pólos. O rotor consiste em ímãs permanentes; em 6 etapas, o rotor gira 360 graus mecânicos.A figura mostra as posições finais do rotor, nos intervalos entre duas posições adjacentes, o rotor gira do estado anterior para o próximo estado comutado. Quando o rotor atinge essa posição final, a próxima mudança deve ocorrer e o rotor tenderá para uma nova posição predefinida, para que seu vetor de campo magnético fique alinhado com o vetor de campo eletromagnético do estator. Figura 13. A posição final do rotor com uma comutação de seis velocidades de um motor sem escova com um par de pólos.Nos motores com N pares de polos, é necessário passar por N períodos elétricos para uma revolução mecânica completa.Um motor com dois pares de pólos terá dois ímãs com os pólos S e N e 6 enrolamentos (Figura 14). Cada grupo de 3 enrolamentos são deslocados um do outro em 120 graus elétricos. Figura 14. A posição final do rotor durante uma comutação de seis velocidades de um motor sem escova com dois pares de pólos.Determinando a posição do rotor de um motor sem escovaComo mencionado anteriormente, para o motor operar, é necessário conectar a tensão aos enrolamentos do estator necessários no momento certo. É necessário aplicar tensão aos enrolamentos do motor, dependendo da posição do rotor, para que o campo magnético do estator esteja sempre à frente do campo magnético do rotor. Para determinar a posição do rotor do motor e alternar os enrolamentos, é usada uma unidade de controle eletrônico.O rastreamento da posição do rotor é possível de várias maneiras: 1. Por sensores Hall 2. Por EMF reversoComo regra, os fabricantes equipam os sensores Hall com o motor na liberação, portanto esse é o método de controle mais comum.A mudança dos enrolamentos de acordo com os sinais da EMF traseira permite que você abandone os sensores embutidos no motor e use como sensor a análise da fase livre do motor, que será induzida pelo campo magnético do contra-EMF.Gerenciamento de um motor sem escova com sensores HallPara alternar os enrolamentos no momento certo, é necessário monitorar a posição do rotor em graus elétricos. Para isso, sensores Hall são usados.Como existem 6 estados do vetor do campo magnético, são necessários 3 sensores Hall, que representam um sensor de posição absoluta com uma saída de três bits. Os sensores Hall também são instalados como enrolamentos compensados em 120 graus elétricos. Isso permite o uso de ímãs do rotor como elemento de atuação do sensor. Figura 15. Sinais dos sensores Hall para uma revolução elétrica do motor.Para girar o motor, é necessário que o campo magnético do estator esteja à frente do campo magnético do rotor, a posição em que o vetor do campo magnético do rotor está alinhado com o vetor do campo magnético do estator é final para essa troca, naquele momento a troca para a próxima combinação deve ocorrer, para impedir que o rotor fique pendurado em um estacionário posição.Vamos comparar os sinais dos sensores Hall com uma combinação de fases que devem ser comutadas ( Tabela 2. Tabela 2. Comparação dos sinais dos sensores Hall com a comutação das fases do motor.| Posição do motor | HU (1) | HV (2) | HW (3) | U | V | W |

| 0 0 | 0 0 | 0 0 | 1 1 | 0 0 | - | + |

| 1 1 | 0 0 | 1 1 | + | - | 0 0 |

| 1 1 | 0 0 | 0 0 | + | 0 0 | - |

| 1 1 | 1 1 | 0 0 | 0 0 | + | - |

| 0 0 | 1 1 | 0 0 | - | + | 0 0 |

| 360 / N | 0 0 | 1 1 | 1 1 | - | 0 0 | + |

Com rotação uniforme do motor, um sinal deslocado em 1/6 do período, 60 graus elétricos, é recebido dos sensores (Figura 16). Figura 16. Vista do sinal dos sensores Hall.Controle EMFExistem motores sem escova sem sensores de posição. A posição do rotor é determinada pela análise do sinal EMF na fase livre do motor. A cada momento, um "+" é conectado a uma das fases a outra fonte de alimentação "-", uma das fases permanece livre. Girando, o campo magnético do rotor induz um CEM em um enrolamento livre. À medida que gira, a tensão na fase livre muda (Figura 17). Figura 17. Mudança de tensão na fase do motor.O sinal do enrolamento do motor é dividido em 4 pontos: 1. O enrolamento está conectado a 0 2. O enrolamento não está conectado (fase livre) 3. O enrolamento está conectado à tensão de alimentação 4. O enrolamento não está conectado (fase livre)Comparando o sinal das fases com o sinal de controle, vemos que o momento da transição para o próximo estado pode ser detectado pela interseção do ponto médio (metade da tensão de alimentação) com a fase que não está atualmente conectada (Figura 18). Figura 18. Comparação do sinal de controle com o sinal nas fases do motor.Depois de detectar a interseção, faça uma pausa e ative o próximo estado. De acordo com esta figura, um algoritmo para alternar o estado dos enrolamentos é compilado (tabela 3). Tabela 3. Algoritmo de comutação do enrolamento do motor| Status atual | U | V | W | Próximo estado |

| 1 1 | - | Aguardando o ponto médio passar de + para - | + | 2 |

| 2 | Aguardando o ponto médio passar de - para + | - | + | 3 |

| 3 | + | - | Aguardando o ponto médio passar de + para - | 4 |

| 4 | + | Aguardando o ponto médio passar de - para + | - | 5 |

| 5 | Aguardando o ponto médio passar de + para - | + | - | 6 |

| 6 | - | + | Aguardando o ponto médio passar de - para + | 1 1 |

A interseção do ponto médio é mais fácil de detectar com um comparador, a tensão do ponto médio é aplicada a uma entrada do comparador e a tensão da fase atual é aplicada à segunda. Figura 19. Detecção de ponto médio por comparador.O comparador é acionado quando a tensão passa pelo ponto médio e gera um sinal para o microcontrolador.Processando o sinal das fases do motorNo entanto, o sinal das fases ao regular a velocidade do PWM difere na aparência e possui natureza pulsante (Figura 21); nesse sinal, é impossível detectar a interseção com o ponto médio. Figura 20. Vista do sinal de fase ao ajustar a velocidade do PWM.Portanto, esse sinal deve ser filtrado por um filtro RC para obter um envelope e também dividido de acordo com os requisitos do comparador. À medida que o ciclo de trabalho aumenta, o sinal aumenta em amplitude (Figura 22). Figura 21. Diagrama de um divisor de sinal e filtro da fase do motor. Figura 22. O envelope do sinal ao alterar o ciclo de serviço do PWM.Esquema do ponto médio Figura 23. Vista do ponto médio virtual. A imagem foi tirada de avislab.com/Os sinais são removidos das fases através de resistores limitadores de corrente e combinados, para obter a seguinte imagem: Figura 24. Vista da forma de onda de tensão do ponto médio virtual.Devido ao PWM, a tensão do ponto médio não é constante, o sinal também precisa ser filtrado. A tensão do ponto médio após a suavização será bastante grande (na região da tensão de alimentação do motor), deve ser dividida por um divisor de tensão para metade da tensão de alimentação.Após o sinal passar pelo filtro, as oscilações são suavizadas e uma tensão uniforme é obtida com relação à qual a interseção da fem posterior pode ser detectada. Figura 26. Tensão após o divisor e o filtro passa-baixo.O ponto médio mudará de valor dependendo da tensão (ciclo de serviço PWM), bem como do envelope do sinal. Os sinais recebidos dos comparadores são alimentados ao microcontrolador, que os processa de acordo com o algoritmo acima.Por enquanto é tudo. Source: https://habr.com/ru/post/pt390469/

All Articles