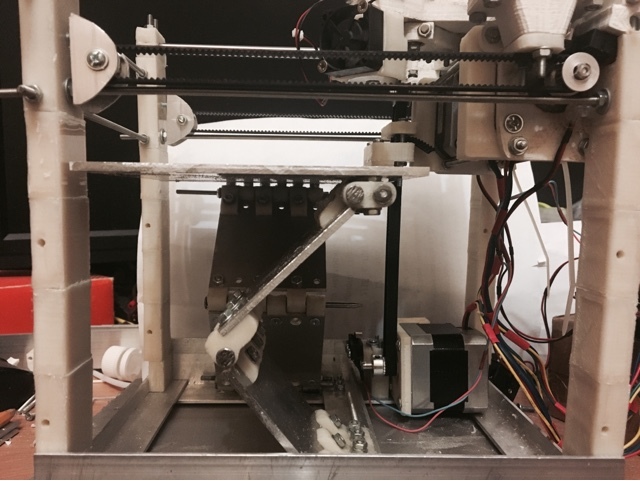

Mecânica DeltaXY para impressora 3D

Tendo terminado minha mente com a impressora 3D SCARA e tendo alcançado qualidade de impressão suficiente, comecei a pensar no próximo ofício. Isso por si só deve ser uma impressora 3D.Por mim, decidi que a nova impressora deveria atender aos seguintes critérios:

Tendo terminado minha mente com a impressora 3D SCARA e tendo alcançado qualidade de impressão suficiente, comecei a pensar no próximo ofício. Isso por si só deve ser uma impressora 3D.Por mim, decidi que a nova impressora deveria atender aos seguintes critérios:- Pequena (área de impressão 10x10 cm) - Eu já tenho uma impressora grande e agora quero uma segunda na qual será possível imprimir peças pequenas (engrenagens, etc.) com um bico fino e camadas finas

- Rápido

- Em algumas cinemáticas não padrão

Cinemática

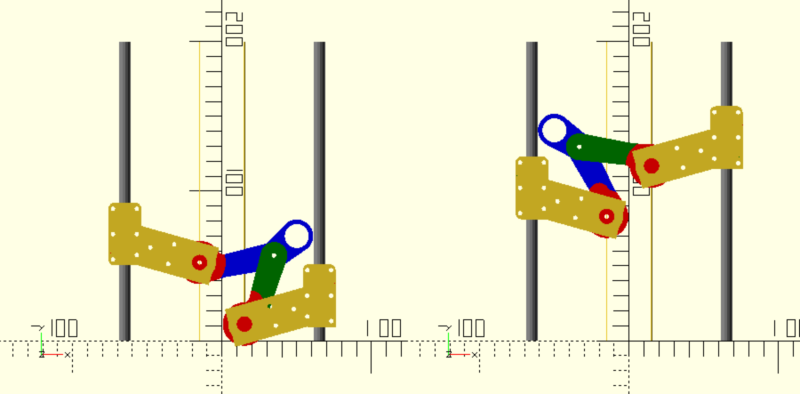

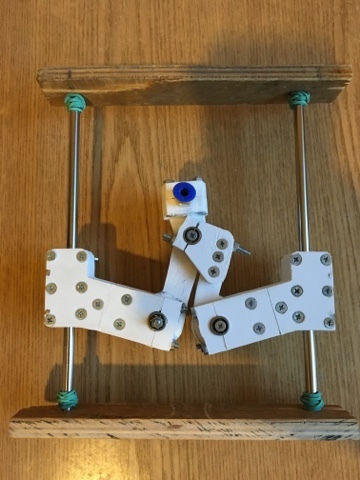

Pensei por um longo tempo e resolvi a cinemática que tornava possível imprimir em alta velocidade, simples e compacta.H-bot, corexy são boas cinemáticas, mas exigem muitos detalhes e são relativamente complexos. Delta simples, mas compacto em questão (e eu já tinha um). A cinemática com uma mesa móvel não se adequou devido a limitações de compacidade. Scara é bom, mas eu já o tenho. O braço articulado também é bom, mas o adiou para o futuro (a propósito, meu scara, se você girá-lo 90 graus, será metade do braço articulado). Pensei por um longo tempo, inventei experimentos e, de alguma forma, acidentalmente percebi a cinemática delta, mas para um caso 2d.Havia 2 opções para remover uma dimensão: xy e xz.XZ - iniciou a prototipagem, mas teve um problema - as alavancas responsáveis pela perpendicularidade do bico à mesa cumpriram mal seu papel - provavelmente essa é uma opção, mas a precisão da fabricação deve ser muito melhor do que eu.XY - aqui fiquei satisfeito com o funcionamento e o número mínimo de peças, também encontrei um problema de compactação, mas movendo os centros com a alavanca para mais perto do eixo Y, consegui obter uma boa compactação - no delta clássico, o manipulador final não pode ir além dos eixos de movimento linear , mas para XY isso não foi um problema.Eixo XY

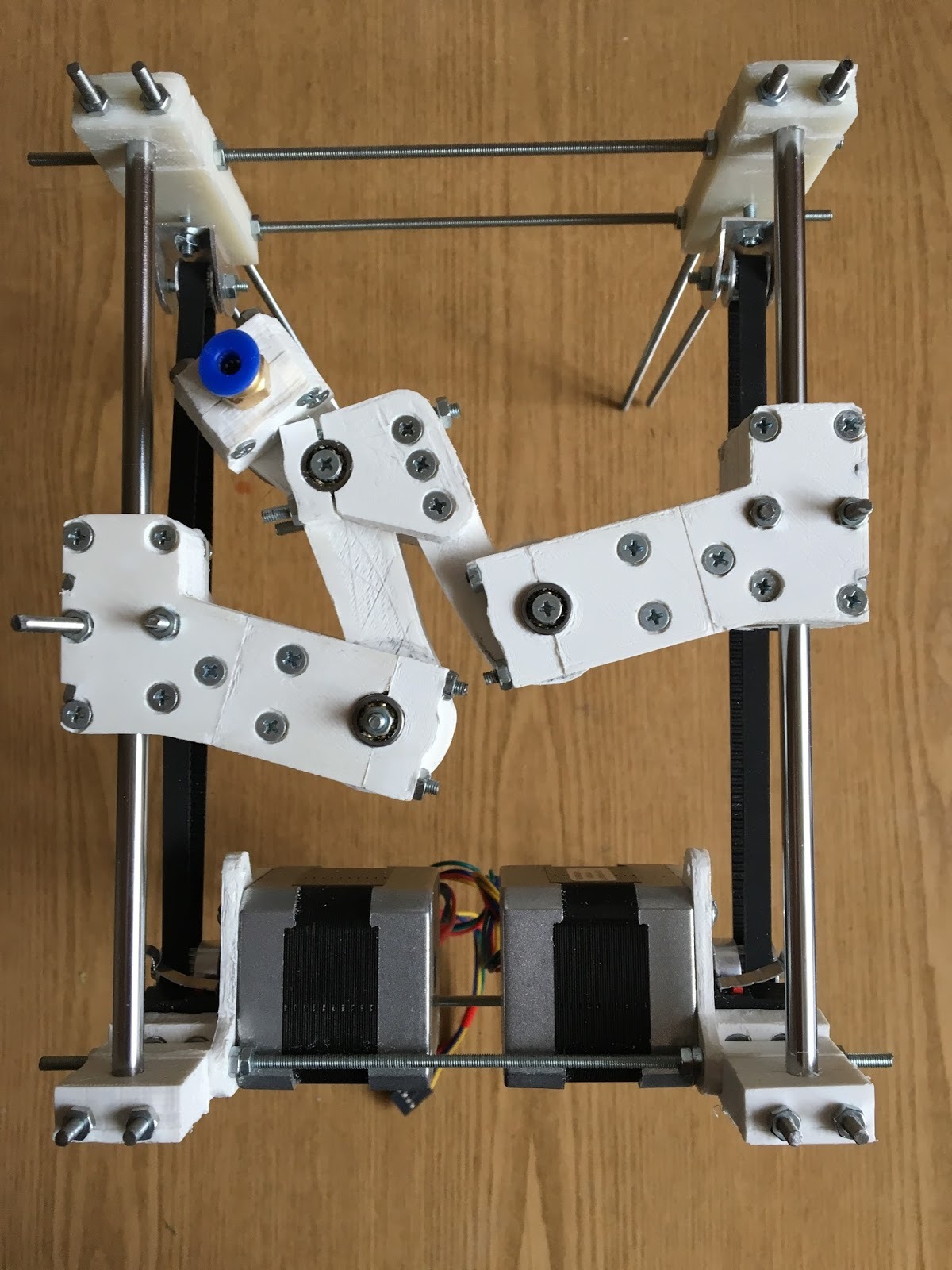

A experiência me disse que a primeira versão provavelmente está longe do ideal e eu decidi fazer tudo o mais rápido possível, sem realmente investir no design, na aparência e nos detalhes. Ao mesmo tempo, como sempre, também checarei outras idéias que tive. Na verdade, eu construí e projetei a base xy em 1 semana. Ela ganhou e eu realmente gostei do resultado dela.

Eixo Z

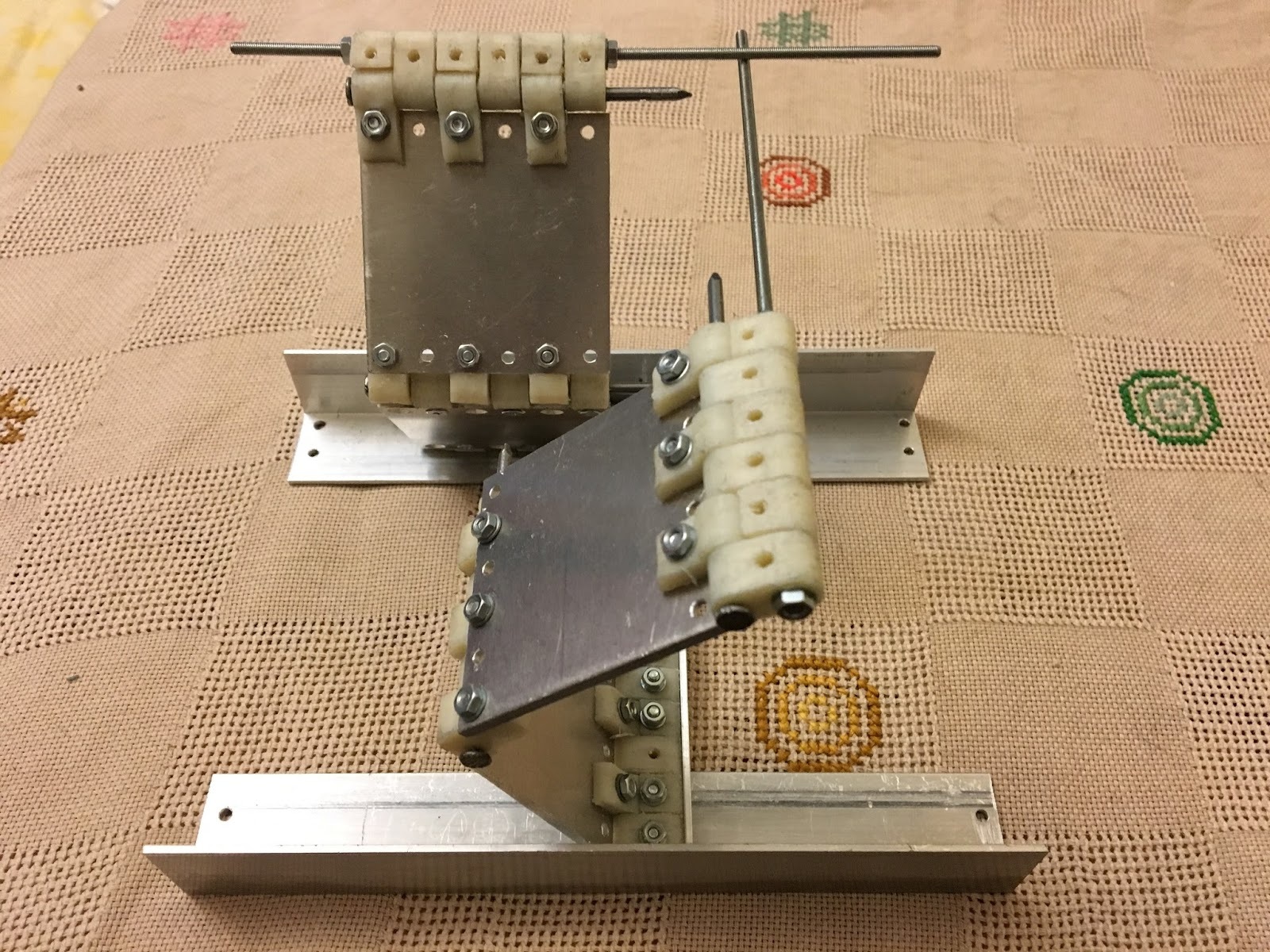

Quase 100% de opção de trabalho são duas guias lineares de 4 rolamentos, uma correia ou um pino trapezoidal com uma porca, que funciona e é testado por todos. Mas desde que decidi antecipadamente que iria experimentar, decidi usar a ligação Sarrus . As primeiras dobradiças foram impressas completamente em plástico, mas não diferiram muito em durabilidade, a segunda tentativa foi em alumínio de 3 mm e alças impressas - isso me convinha. Mais uma semana e a plataforma estava pronta.

Superfície aquecida

Na verdade, normalmente não há nada para escrever aqui, exceto o método pelo qual selecionei o comprimento e a seção transversal de um fio de níquel.A essência do método é que, em vez de usar todos os tipos de calculadoras on-line (já tentei o suficiente), você pode pegar um medidor de watt e mover mais ou menos 12v para selecionar o comprimento desejado para o consumo necessário - fiquei feliz com 40 watts - era 0,4 ou 0,5 na área do medidor (eu Eu nem me lembrava) de um fio de nicromo, se o comprimento do segmento não me agradasse, o mesmo seria feito para a seção mais fina ou mais grossa. (A mesa foi aquecida a 110 graus como resultado de minutos em 7)Resultado

Arquivos OpenScad dovisualizador de firmware on-lineConclusão

O teste de cinemática - estou muito satisfeito - agora estou planejando a segunda versão, mas já em trilhos e feito de alumínio (me apaixonei por esse material)teste do eixo Z - deixou uma dupla impressão, não vou usá-lo na segunda versão - para uma mesa grande 20x20 e com 4 blocos seria melhor.Para quem lê

No processo, verifiquei o protótipo de outra ideia - um radiador de extremidade quente com refrigeração usando um impulsor.Uma imagem em vez de mil palavras.

Source: https://habr.com/ru/post/pt395859/

All Articles